以某型号涡轮增压器涡轮壳为研究对象,利用三维solidworks软件建立了几何模型。利用ICEM-CFD软件对模型划分网格,并运用FLUENT软件模拟涡轮壳的传热和流体流动,以及流体与涡轮壳之间的耦合传热,得到内部流体压力、速度及壳体表面温度分布情况。结果 表明,流体速度、压力在靠近壁面处较高,而在靠近螺旋段中心区域处明显降低,壳体表面温度分布较为均匀。研究结果可为涡轮增压器结构优化提供参考。

This paper generated a geometric model with the use of solidworks 3D software by targeting the turbine shell of a certain turbocharger. To begin with, this paper meshed the model by utilizing the ICEM-CFD software, and then simulated heat transfer and fluid flow inside the turbine shell as well as the coupled heat transfer between the fluid and the turbine shell, by applying the FLUENT software, as a result of which the internal fluid pressure and speed distribution, and shell surface temperature distribution were obtained. The results show that fluid speed and pressure are relatively high near the wall and significantly reduced near the spiral central area, while the temperature is quite evenly distributed on the shell surface. The results provide a reference for optimization of the turbocharger structure.

涡轮增压器主要由废气涡轮、中间壳体和压气机组成。发动机排出的具有高温和相当压力的废气经排气管进入涡轮壳,废气气流冲击涡轮推动涡轮高速旋转,涡轮的旋转带动压气机叶轮旋转,将新鲜的空气吸入到压气机壳中,再经进气管进入气缸,从而使空气的压力和密度增大,让燃料更加充分地燃烧,进而提高发动机的输出功率和转矩。综观国内外对涡轮增压器的相关研究,多为涡轮增压器匹配、蜗壳、叶轮[1-5]等,而对涡轮增压器涡轮壳体的流固耦合分析较少。Hamed研究了蜗壳形状、蜗壳内气体的通流速度及速度分布对蜗壳内气体流动的影响[6]; 对防爆涡轮增压器的研究主要对象为矿用机械[7-8]; 对耦合传热的研究多采用数值仿真研究方法[9-11]; 近年来,对涡轮增压器进行瞬态分析的研究增多[12-15]。一般而言,安装涡轮增压器后,能使发动机的输出功率提高10%~40%,但是涡轮增压器在高速、高温下工作,对涡轮增压器是一个很大的考验,涡轮壳体是增压器中的高热负荷零件。想要对涡轮壳体冷却系统进行研究和对涡轮增压器作改进,必须了解涡轮壳体内部流场的分布情况。鉴于此,本研究通过计算流体动力学(CFD)对涡轮壳体内部进行数值模拟,计算出内部流体压力、速度及壳体表面温度分布情况,使研究结果可为涡轮增压器结构优化提供参考。

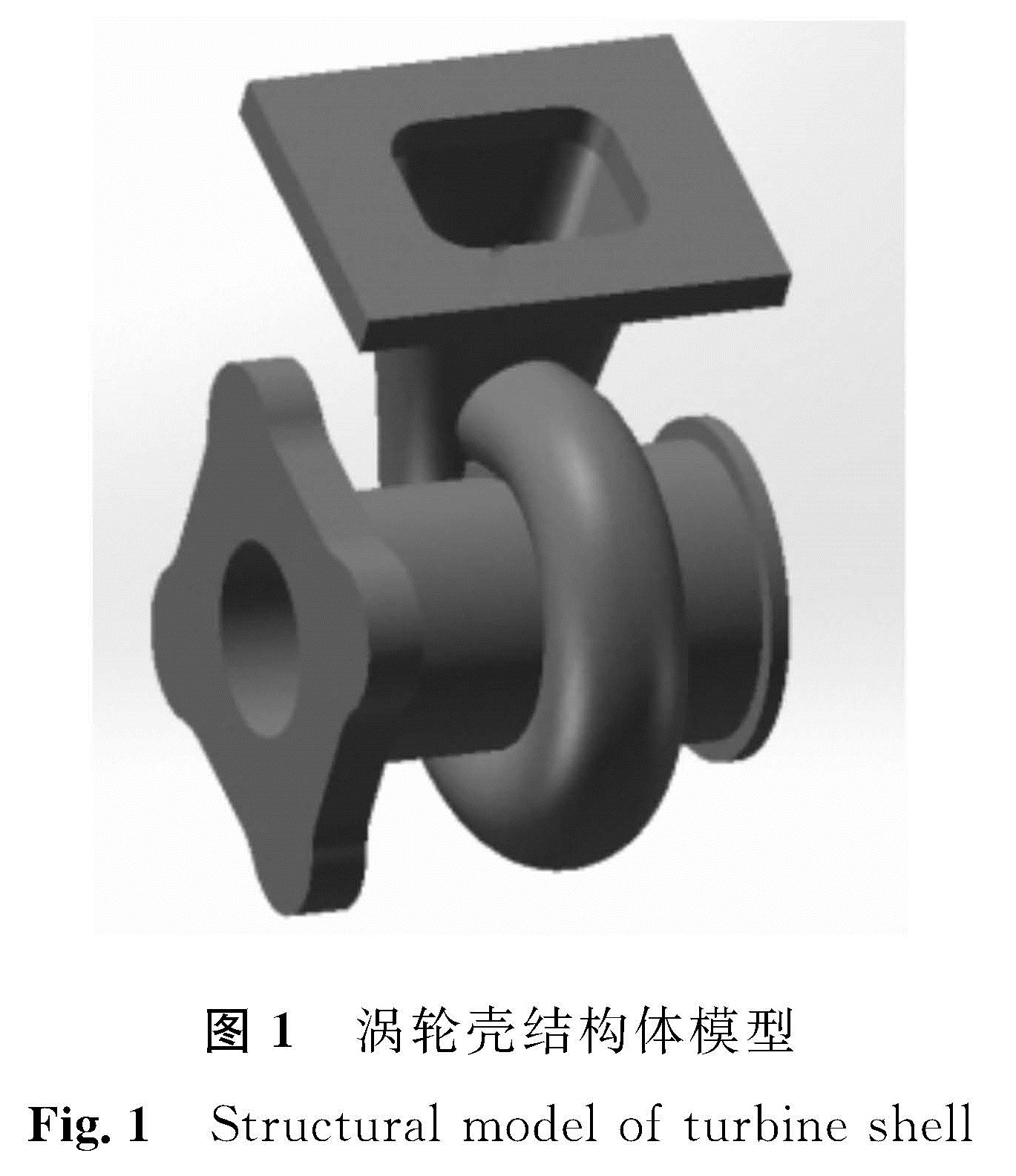

1 几何模型的建立利用三维建模软件Solidworks建立了如图1所示的涡轮增压器涡轮壳结构体模型和如图2所示的涡轮废气模型。为简化起见,在流固耦合计算中未包含叶轮,仅通过模拟恒定废气温度下涡轮壳体内部气体流场分布。

2 数学模型2.1 控制方程

在计算三维流体时,蜗壳内部流体流动要满足质量守恒方程、动量守恒方程和能量守恒方程[16]。

质量守恒方程:

∫V(ρ)/(t)dV+∫ρvdA=0。(1)

式(1)中:ρ为流体的密度; t为时间; V为控制体的体积; A为控制体的表面积; v为流体的速度。

动量守恒方程:

∫V/(t)(ρv)dV+∫Av(ρvdA)=∫VρfdV+FN+Fτ。(2)

式(2)中:f为作用在控制体内流体上的外力; FN为法向力; Fτ为切向力。

能量守恒方程:

∫V/(t)[ρ(u+(v2)/2+gz)]dV+∫Aρ(u+(v2)/2+gz)(vdA)=Q+Ws+Wn+Wτ。(3)

式(3)中:u为流体的内能; z为流体的相对高度; Q为传热率; Ws为轴功率; Wn为法向力的流动功率; Wτ为切向力的流动功率。

2.2 边界条件数值模拟必须按给定的几何尺寸,由问题的物理特征出发确定计算区域,并给定该计算区域进出口及各壁面或自由面处的边界条件。边界条件是否合理,往往是数值计算成败的关键之一[17]。

发动机在不同转速、不同负荷下所产生的边界条件不同,本研究以发动机最满负荷状态为研究对象,对涡轮增压器涡轮壳进行流固耦合计算分析。进口边界条件:依据实验数据,涡轮壳废气进气温度858 K,涡轮壳废气进气压力表压为10.5 kPa,设气流方向垂直于入口截面流入。出口边界条件:依据实验数据,涡轮壳废气排气温度692 K,涡轮壳废气排气压力表压为7.2 kPa,设气流方向垂直于出口截面流出。涡轮壳材料选取高硅钼球铁,其计算所需要的各参数通过FLUENT直接创建该材料,周围温度为42 ℃。设置废气和涡轮壳体内壁耦合壁面,设置为壁面类型wall,环境温度315 K,涡轮壳体外表面与外界环境换热主要是对流换热,设定换热系数为6 W/(m2·K)。

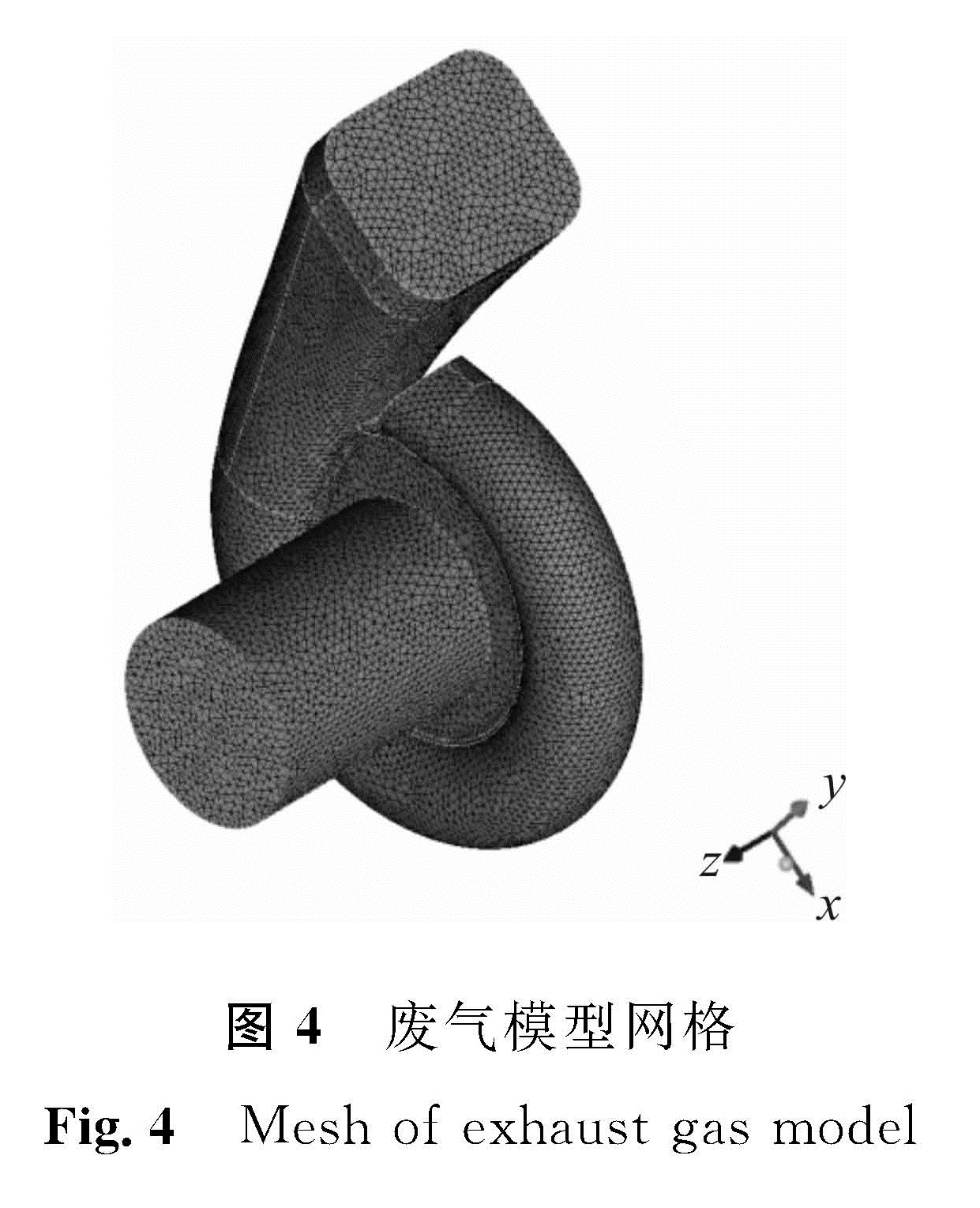

3 网格的划分利用ICEM-CFD软件对计算模型划分适应性较好的非结构化网格。对模型中涡轮结构体和废气分别划分网格,并在关键流动区域网格适当进行了加密。涡轮壳体模型网格如图3所示,内部废气模型网格如图4所示。

4 计算结果与分析

假设涡轮壳内废气为不可压缩黏性湍流流动,其动力学模型采用标准的k-ε模型,收敛精度10-4。利用FLUENT软件自带的后处理器生成涡轮壳表面温度云图,还可得到涡轮壳内部流体的温度、速度及压力云图。

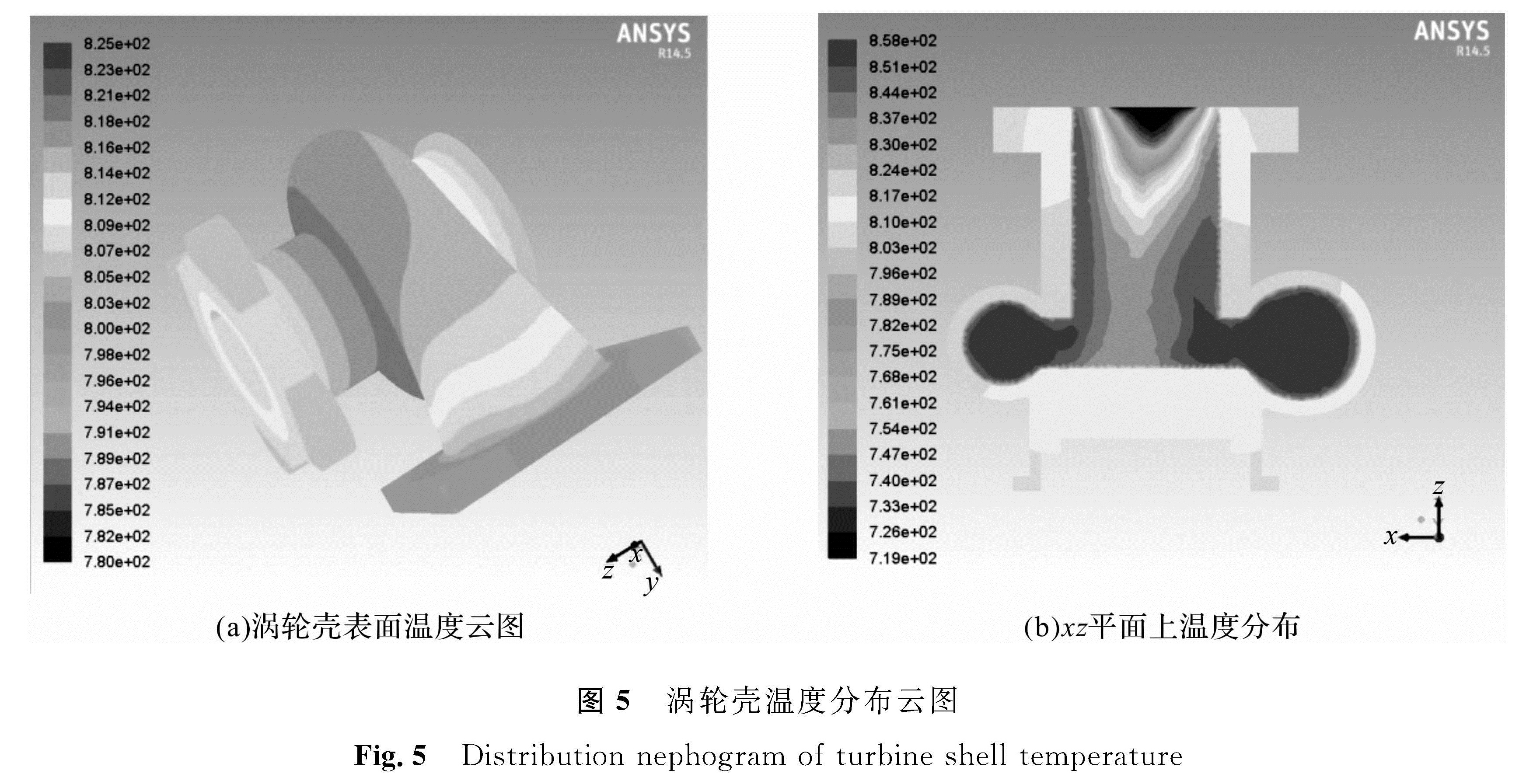

4.1 温度场分布涡轮增压器涡轮壳温度分布如图5所示。

从图5(a)可以看出,壳体表面温度大多分布在780~830 K之间。涡轮壳表面最高温度分布在涡轮壳螺旋段靠近废气出口一侧,而最低温度分布在涡轮壳靠近与中间壳体连接的区域。产生这种现象的原因主要是从涡轮壳螺旋段到涡轮壳废气出口涡轮壳体局部散换热面积逐渐增大。

从图5(b)可以看出,涡轮结构体上温度分布差异不明显,温度分布梯度较小,从涡轮壳螺旋段到废气出口,温度分布呈逐渐下降的趋势。从图5(b)还可以看出,流体域温度分布差异较为明显,温度分布梯度较大,从涡轮螺旋段到废气出口,温度呈逐渐下降的趋势,且温度从最高的858 K变到了最低的719 K。同时,从流体域温度分布还可以看出,从涡轮螺旋段到废气出口,中间的温度低而两侧的温度高。产生这种现象的原因是涡轮壳体由于传热系数较大,因而温度分布较为一致; 而流体区域受流体传热能量及出口位置布置的影响,到涡轮出口段温度降低才比较明显。

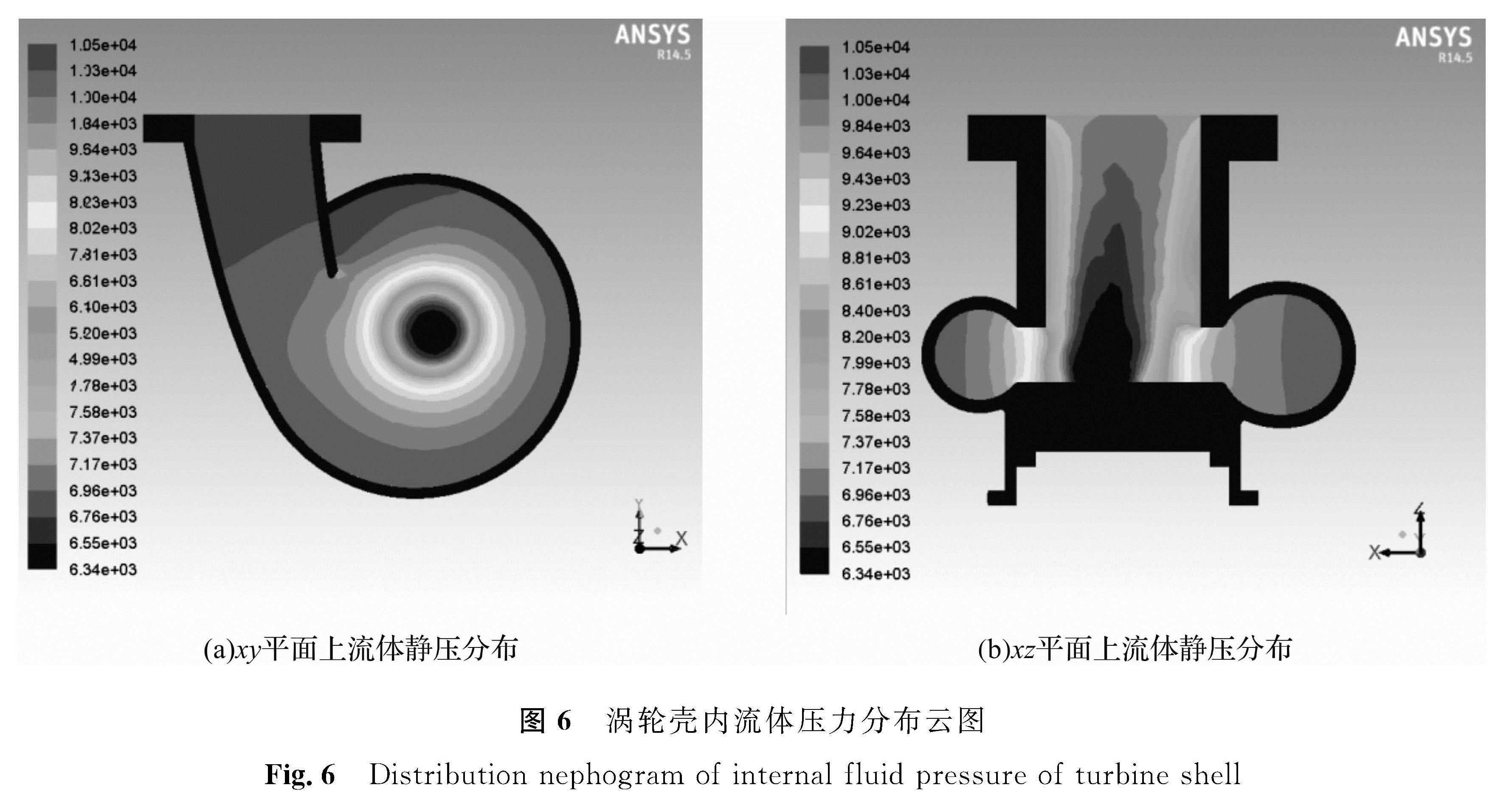

4.2 压力场分布涡轮增压器涡轮壳内流体压力分布如图6所示。从图6可以看出,流体域静压分布差异较为明显,涡轮进口段流体静压分布梯度较小,从涡轮螺旋段流固耦合面到螺旋段中心区域流体静压梯度呈逐渐增大的趋势,且流体静压逐渐变小。产生这种现象的原因可能是螺旋段中心区域和涡轮出口连通,受到来自周围流体的压力影响。

4.3 速度场分布

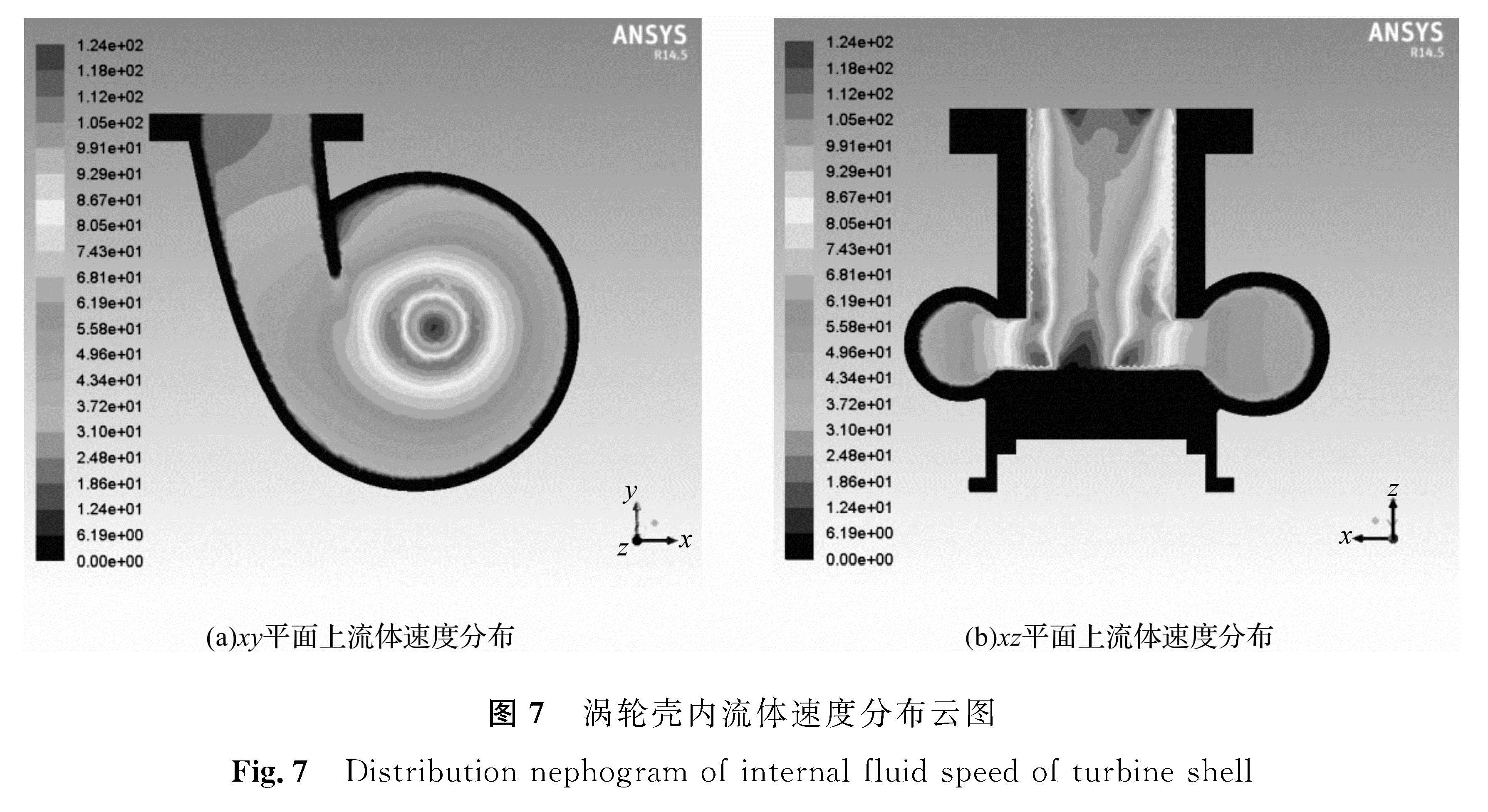

涡轮增压器涡轮壳内流体速度分布如图7所示。从图7(a)可以看出,流体域速度分布差异较为明显,从涡轮进口段到涡轮螺旋段,流体速度呈增大的趋势。从涡轮螺旋段流固耦合面到螺旋段中心区域,流体速度先增大后减小。产生这种现象的原因可能是废气在涡轮壳螺旋段受到进口压力的作用是个加速运动的过程,另外废气运动从在螺旋段的径向运动变到轴向运动伴随着能量的损失,因而从涡轮螺旋段流固耦合面到螺旋段中心区域,流体速度先增大后减小。

从图7(b)可以看出,流体域速度分布差异较为明显,从涡轮螺旋段到涡轮出口,靠近壁面处流体速度较高而中间速度较小。产生这种现象的原因可能是废气运动从螺旋段的径向运动变到轴向运动伴随着能量的损失,越到中间区域能量的损失越大,因而表现出涡轮出口的速度中间低而两边高的分布趋势。

5 结 论本研究利用FLUENT软件对涡轮增压器涡轮壳进行流固耦合计算分析,得到涡轮壳表面温度云图及涡轮壳内部流体的温度、速度及压力云图,得出以下结论:

1)壳体表面温度大多分布在780~830 K之间。涡轮壳表面最高温度分布在涡轮壳螺旋段靠近废气出口一侧,而最低温度分布在涡轮壳靠近与中间壳体连接的区域。涡轮壳体表面的温度基本上保持在800 K左右,壳体表面温度变化的梯度较小。

2)流体域静压分布差异较为明显,涡轮进口段流体静压分布梯度较小,涡轮螺旋段从流固耦合面到螺旋段中心区域流体静压梯度呈逐渐增大的趋势,且流体静压逐渐变小。

3)流体域速度分布差异较为明显,从涡轮螺旋段到涡轮出口,靠近壁面处流体速度较高而中间速度较小。

涡轮壳体内部流场较为复杂,为简化起见,本研究未考虑增压器内的叶片模型的建立及其对增压器内部流体的影响; 下一步要进行试验台架的搭建,以便对数值仿真结果提供分析正确性的实验测试数据对比。

- [1] 邓大伟.车用柴油机涡轮增压系统选型与匹配的研究[D].上海:上海交通大学,2010.

- [2] 赵付舟.车用发动机混合涡轮增压系统的研究[D].南京:南京理工大学,2010.

- [3] 王占峰.公交车用柴油机与可变喷嘴涡轮增压器的匹配与优化[D].长春:吉林大学,2006.

- [4] 王宪成,郭猛超,程江华,等.增压器压气机水冷蜗壳设计及其内部流场分析[J].内燃机工程,2014,35(4):109.

- [5] 邢世凯,马朝臣,高建兵.可变喷嘴涡轮增压器与柴油机匹配的数值模拟[J].内燃机工程,2016,37(3):140.

- [6] HAMED A. A flow study in radial inflow turbine scroll-nozzle assembly[J].Journal of Fluid Engineering,1978,100(1):250.

- [7] 白雷.涡轮增压技术在防爆柴油机上的应用探讨[J].矿山机械,2010,38(14):7.

- [8] 宫言川,杜长龙.防爆柴油机增压中冷技术的应用研究[J].煤矿机械,2011,32(4):200.

- [9] 胡辽平,龚金科,贾国海,等.基于耦合分析法的涡轮增压器浮环轴承数值仿真[J].中南大学学报,2013,44(3):993.

- [10] 龚金科,田应华,贾国海,等.涡轮增压器轴承体耦合传热的数值仿真[J].湖南大学学报,2015,42(4):8.

- [11] 宿向辉,黄思,张杰,等.1.4L柴油机涡轮增压器涡端流热耦合分析[J].武汉大学学报,2017,50(3):151.

- [12] 黄若,张威力,姜雅力,等.加速度对涡轮增压器球轴承-转子系统动力学特性的影响[J].振动与冲击,2014,33(11):137.

- [13] 黄若,尚文涛,张威力.车用涡轮增压器瞬态加速性能及其评价方法研究[J].内燃机工程,2014,35(2):28.

- [14] 黄若,甄姗姗,张威力.球轴承刚度对涡轮增压器瞬态响应的影响[J].振动与冲击,2016,35(17):84.

- [15] 王海燕,赫伟建,张旭升,等.涡轮增压器热力学模型与柴油机动态仿真[J].内燃机工程,2017,38(2):129.

- [16] 肖昕,李青云.车用涡轮增压器蜗壳内三维流场模拟分析[J].汽车技术,2011(9):2.

- [17] 唐开元,欧阳光耀.高等内燃机学[M].北京:国防工业出版社,2008:55.

图 1 涡轮壳结构体模型

Fig.1 Structural model of turbine shell

图 1 涡轮壳结构体模型

Fig.1 Structural model of turbine shell