随着环境和资源问题的日益突出,再制造作为低熵化发展模式受到越来越多的重视。我们在详细分析工艺路线选择对再制造加工质量及生态环境影响的基础上,以质量、生态环境及物料搬运为目标建立再制造系统制造单元构建模型,并提出遗传算法求解模型,再通过算例的详细分析来说明环境、质量及物料搬运目标对构建方案的影响。

With increasingly prominent problems of the environment and resources, remanufacturing as a low entropy development model has aroused more and more attention. Based on detailed analysis of the influence of process route selection upon remanufacturing quality and environment, a cell formation model of remanufacturing system is established in pursuit of quality, ecological environment and material handling optimization. Moreover, the genetic algorithm is employed to solve the model. Finally, the influence of environment, quality and material handling upon the cell formation scheme is illustrated in details through a case study.

低熵化发展模式是21世纪以来各国新型现代化的根本诉求,面对资源和环境问题的日益严峻,随着相关法律法规的出台和企业环保责任意识的增强,再制造受到越来越多的重视,如柯达、宝马、惠普、施乐等公司均对其寿命终期产品实施再制造工程并获得了巨大利润。

熵的增加就意味着有效能量的减少。每当自然界发生任何事情,一定能量就被转化成不能再做功的无效能量,被转化成了无效状态的能量构成为一种污染。因此,低熵主要指减少能耗,降低污染。而降低碳排放量被视为低熵化生产的一个关键指标,成为学术界和企业界所关注的问题。Absi等[1]研究了碳排放约束下,不同生产和运输模式下的产品组合生产批量问题。Bazan等[2]研究了包括制造新产品和再制造废旧产品过程的逆向物流系统,认为碳排放主要来自于制造、再制造及运输活动,而能源消耗主要来自于生产过程。Zouadi等[3]在基于再制造过程中每个操作具有不同生产准备时间的情况下,讨论了在碳排放限制下的制造/再制造混合系统经济批量问题并建立了数学规划模型。朱慧赟等[4]基于利润和碳排放约束,构建制造/再制造两阶段生产决策模型,确定新品和再制造品的数量组合。Chang等[5-7]则分析了碳排放政策下的零件再制造决策问题。很明显,目前研究者主要是基于碳排放政策对再制造系统进行生产数量、运输量等方面的研究,即宏观角度的研究,而如何通过有效组织再制造生产来降低碳排放量的研究,即微观角度的研究却相对较少。

单元制造系统自20世纪70年代提出以来,一直被学术界和企业界所关注。其生产方式既能结合工作车间方式的灵活性和流水线方式的高效率,又能以近似刚性流水线的成本来生产多品种少批量商品,满足市场在时间、质量、成本、柔性等方面的挑战,因此它代表着生产方式的新方向。目前单元制造在许多企业得到广泛的应用并获得显著的效果,如松下电器、理光公司、戴尔计算机、奥林巴斯、佳能公司等。Marina等[8]从精益的角度将单元U型布局的思想引入再制造过程,认为再制造过程采用单元制造模式可以大大降低成本,提高再制造过程的效率。但是,考虑到废旧产品再制造系统的不确定性及加工工艺的复杂性,目前相关研究甚少,仅见朱硕等[9]建立的一种综合废旧零部件的加工成本、设备资源的加工能力,以及运输费用等因素的再制造工艺设备选择的混合整数规划模型,可为再制造工艺单元中设备布局提供参考。然而工业废旧产品由于其使用环境、使用年限、使用方式等不同,其回收质量不同,可采用不同的工艺路线进行再加工,故许多研究者对此进行了分析研究,如Seliger、李成川、李聪波、李玲玲和何彦等[10-14]。但是,研究者均着重于工艺路线选择的方法研究,如基于Petri网等,却没有考虑工艺路线对生态环境及加工质量的影响,而不同加工路线直接影响着再制造过程的时间消耗、能源消耗、废气废物排放及质量满足程度,故工艺路线选择的好坏直接影响着低熵化再制造的效果。同时,工艺路线的选择在一定程度上影响着再制造过程所需的设备、设备之间的关联程度及设备单元构建后的跨单元操作次数。由此可知,工艺路线的选择与再制造单元构建,以及低熵化生产都存在着紧密联系。因此,本研究在废旧产品再制造单元构建中引入工艺路线选择,并结合环境及再制造系统单元构建的基本要求,进行面向低熵的复杂再制造系统单元构建研究,从而建立相应的数学模型,并采用改进遗传算法求解模型。

1 工艺路线选择对环境及质量的影响1.1 工艺路线选择对环境的影响随着加工工艺技术的不断提高,废旧产品回收可以采用不同的工艺路线加工,由于不同工艺路线采用的设备不同、所需的加工时间不同,因此消耗的能源、使用的辅助液及其他废弃物的排放都存在一定的差异。

假设废旧产品p回收后根据其检测质量,基本确定可采用Ip条工艺路线,其中第i条路径的工序o在设备m上的加工时间为一模糊值(~overt)piom,其模糊数值可以通过三角模糊函数等方法估算,因此可以得到废旧产品p的第i条路径在设备上加工所需时间总期望值为E(Tpi)=∑Mm=1∑Opio=1(~overt)piom,其中M表示设备数。相应的生态环境影响值可以表示为:NHpil=E(Tpi)×DNHl,FZYpi=∑Mm=1∑Opio=1FZYMpiom,FQpif=∑Mm=1∑Opio=1FQMpiomf,其中NHpil为废旧产品p的第i条路径所需的第l种能耗; DNHl为第l种能源单位时间内的消耗量; FZYpi为废旧产品p的第i条路径所需的总辅助液; FZYMpiom为废旧产品p的第i条路径的工序o使用设备m所需的辅助液; FQpif为废旧产品p的第i条路径排放的第f种废弃物; FQMpiomf为废旧产品p的第i条路径的工序o使用设备m排放的第f种废弃物的量。考虑到辅助液的使用和废弃物的排放量成正比,即辅助液使用的量越多则排放的废弃物的量就越多,故在生态环境影响因素中可仅考虑能源的使用及废弃物的排放。

基于上述分析,则要求满足生态环境目标的工艺路径选择模型为:

minz=∑Pp=1∑Ipi=1(∑Ll=1NHpil×CNHl+∑Ff=1FQpif×CFQf)×xpi,∑Ipi=1xpi=1,p。(1)

以上约束中xpi为0-1变量,为废旧产品p对加工工艺的选择,xpi=1为废旧产品p选择工艺路径i,否则为0; CNHl为第l种能源消耗的单位成本; CFQf为处理废旧产品加工排放第f种废弃物量的单位成本。

1.2 工艺路线选择对加工质量的影响废旧产品可以采用不同的加工路线进行再制造,但不同加工路径的质量合格率不同,可以根据所选的加工路径确定废旧产品p的质量合格率为:

E(Pp)=∑Ipi=1xpi×Ppi,(2)

式(2)中Ppi为废旧产品p采用工艺路线i的质量合格率。

2 面向低熵的再制造系统单元构建模型单元构建的目的是尽量使同一产品的各加工工序能在一个单元内完成,从而减少物料在单元间的移动。再制造系统单元构建中,如果采用的工艺路线不能满足再制造过程的质量要求,从而出现多次返工或者报废的情景,这是对资源对环境的进一步浪费和污染。因此,面向低熵的再制造系统单元构建除了需考虑单元间物料的移动成本外,还需考虑各废旧产品工艺路线选择对环境和加工质量的影响。

在模型建立中,考虑的因素越多,则模型越复杂,这样在一定程度上增加了模型求解的困难,故在上述相关因素及一般单元构建建模约束分析的基础上,为了更好地简化数学模型以获得更好的求解结果,特做以下假设:

1)每种废旧产品回收后根据其质量鉴定可以确定不同的加工工艺路线,且不同加工路线获得的质量合格率可以根据经验确定;

2)再制造系统中的设备种类是已知的,且每种设备均为1台;

3)废旧产品每条加工路线所需的设备是确定的,加工时间则通过三角模糊函数确定;

4)再制造系统单元构建的单元数、单元的尺寸等基本参数是已知的。

2.1 模型的符号、参数及变量设置2.1.1 模型符号及参数设置p为废旧产品,p=1,2,…,P,其中P为废旧产品的总数; i为路径,i=1,2,…,Ip,其中Ip为废旧产品p的路径数; m为设备,m=1,2,…,M,其中M为设备总数; l为能源,l=1,2,…,L,其中L为能源的种类数; k为单元,k=1,2,…,K,其中K为单元数; Lmin为单元内放置的最少设备数; Lmax为单元内放置的最多设备数; gpim=1为废旧产品p的第i条路径需要设备m,否则为0; CM为物料移动的单位成本; CQ为不能满足质量要求所需支付的成本。

2.1.2 变量设置xpi为0-1变量,表示废旧产品p对加工工艺的选择,当xpi=1时表示废旧产品p选择工艺路径i,否则为0; ymk为0-1变量,表示设备m归属单元的情况,当ymk=1时表示设备m归属于单元k,否则为0; zpk为0-1变量,表示废旧产品p单元的归属情况,当zpk=1时表示废旧产品p归属于单元k,否则为0。

2.2 面向低熵的再制造系统单元构建模型2.2.1 目标函数面向低熵的再制造系统单元构建模型主要包括三部分目标:其一为所选路径加工后的质量损失成本; 其二为物料搬运成本; 其三为生态环境影响成本。

minZ=w1×∑Pp=1∑Ipi=1xpi×(1-Ppi)×CQ+

w2×∑Kk=1∑Pp=1∑Ipi=1∑Mm=1|zpk-ymk|×xpi×gpim×(CM)/2+

w3×∑Pp=1∑Ipi=1(∑Ll=1NHpil×CNHl+∑Ff=1FQpif×CFQf)×xpi,(3)

式(3)中w1、w2、w3为权重系数。

2.2.2 约束条件∑Ipi=1xpi=1,p,(4)

∑Kk=1ymk=1,m,(5)

∑Kk=1zpk=1,p,(6)

∑Mm=1ymk≤Lmax,k,(7)

∑Mm=1ymk≥Lmin,k,(8)

xpi,ymk,zpk=0 or 1。(9)

约束条件中,式(4)表示任何一个零件都必须选择一条路径进行加工; 式(5)和(6)分别表示每台设备及每个废旧产品只能归属于一个单元; 式(7)和(8)分别表示每个单元放置的设备数量必须满足单元规模限制。

3 基于遗传算法的模型求解遗传算法(genetic algorithm)的主要特点是直接对结构对象进行操作,不存在求导和函数连续性的限定; 具有内在的隐并行性和更好的全局寻优能力; 采用概率化的寻优方法,能自动获取和指导优化的搜索空间,自适应地调整搜索方向,不需要确定的规则。遗传算法的这些性质,已被人们广泛地应用于组合优化、机器学习、信号处理、自适应控制和人工生命等领域。

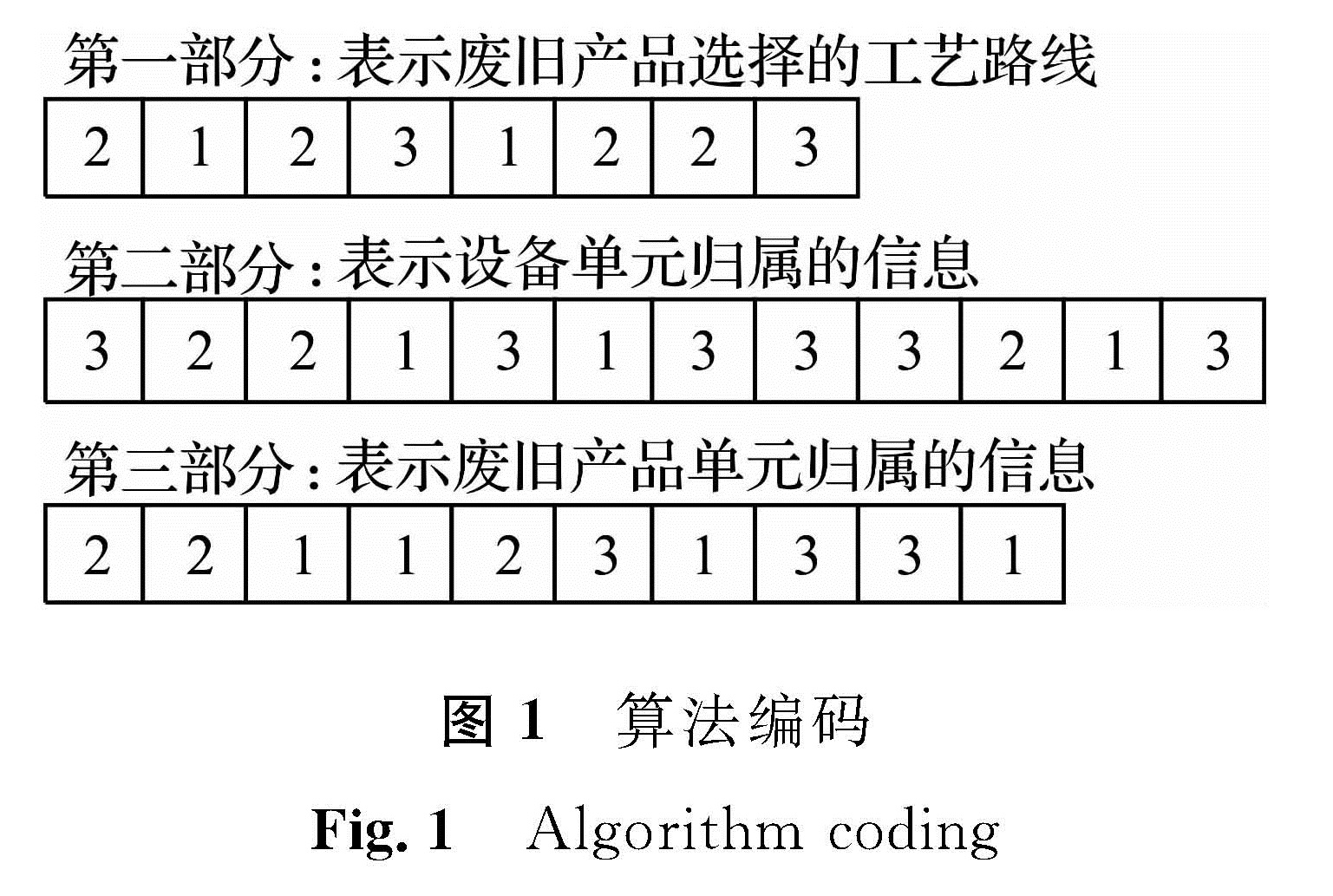

3.1 编 码本研究编码的染色体包括三部分信息,第一部分信息表示废旧产品选择的工艺路线,第二部分信息表示设备归属的单元情况,第三部分信息表示废旧产品的单元归属情况,具体如图1所示。第一部分信息的第一个数字2表示第一种废旧产品采用第二条工艺路线; 第二部分信息的第一个数字3表示第一种设备归属于单元3; 第三部分信息的第一个数字2表示第一个废旧产品归属于单元2。

3.2 目标函数的调整

根据以上编码,能符合除约束条件(7)和(8)外的所有约束,考虑到模型求解的可行性,本研究将约束条件式(7)~(8)变成惩罚函数归于目标函数,调整后的目标函数如式(10)所示:

minZ'=w1×∑Pp=1∑Ipi=1xpi×(1-Ppi)×CQ+

w2×∑Kk=1∑Pp=1∑Ipi=1∑Mm=1|zmk-ymk|×xpi×gpim×(CM)/2+

w3×∑Pp=1∑Ipi=1(∑Ll=1NHpil×CNHl+∑Ff=1FQpif×CFQf)×xpi+

h×∑Kk=1(max(0,∑Mm=1ymk-Lmax))+h×∑Kk=1(max(0,Lmin-∑Mm=1ymk)),(10)

式(10)中h为惩罚系数。

在遗传算法采用轮盘赌进行选择时,一般要求目标函数为极大值,因此在适应度值中进行转化,其算法的适应度值为:

f=1/(Z')×1 000。(11)

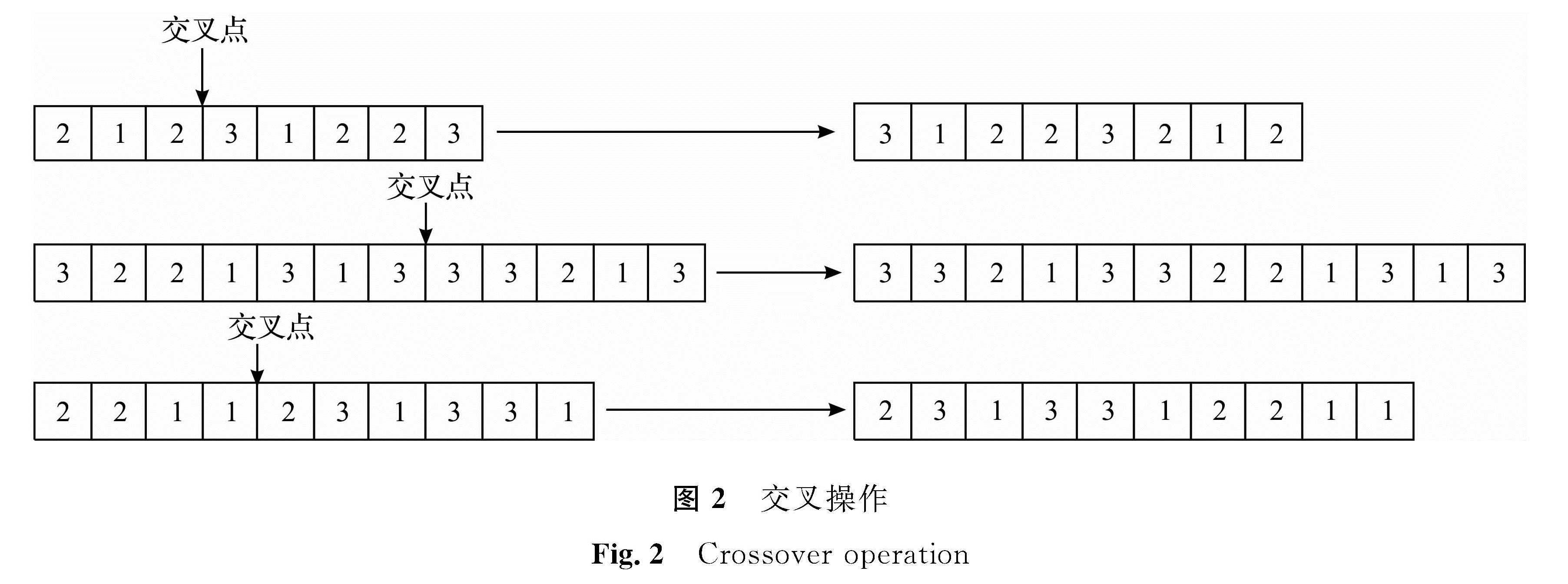

3.3 交叉和变异本研究采用两点交叉及单点随机变异的方式进行染色体的进化,交叉和变异的概率将随着染色体适应度值的变化而变化,如式(12)所示。

Pc={Pc1-((Pc1-Pc2)(f'-favg))/(fmax-favg),f'≥favg,

Pc1,f'≤favg。

Pm={Pm1-((Pm1-Pm2)(fmax-f))/(fmax-favg),f≥favg,

Pm1,f≤favg。(12)

式(12)中:fmax为群体中最大适应度值; favg为每一代群体的平均适应度值; f'值为两个交叉操作染色体中适应度较大的值; f为要变异个体的适应度值; Pc1=0.9; Pc2=0.6; Pm1=0.01; Pm2=0.001。交叉操作见图2。

3.4 算法终止

本研究采用迭代次数达到预设值时,算法终止。

3.5 算法具体流程Begin

k←;

种群初始化;

While k≤maxgeneration(最大迭代次数)

按式(9)计算种群个体适应度值;

生成精英集合Nelite;

采用轮盘赌法,从N-Nelite中选择父代染色体;

根据式(10)计算交叉率和变异率;

交叉操作;

变异操作;

k=k+1;

End

End

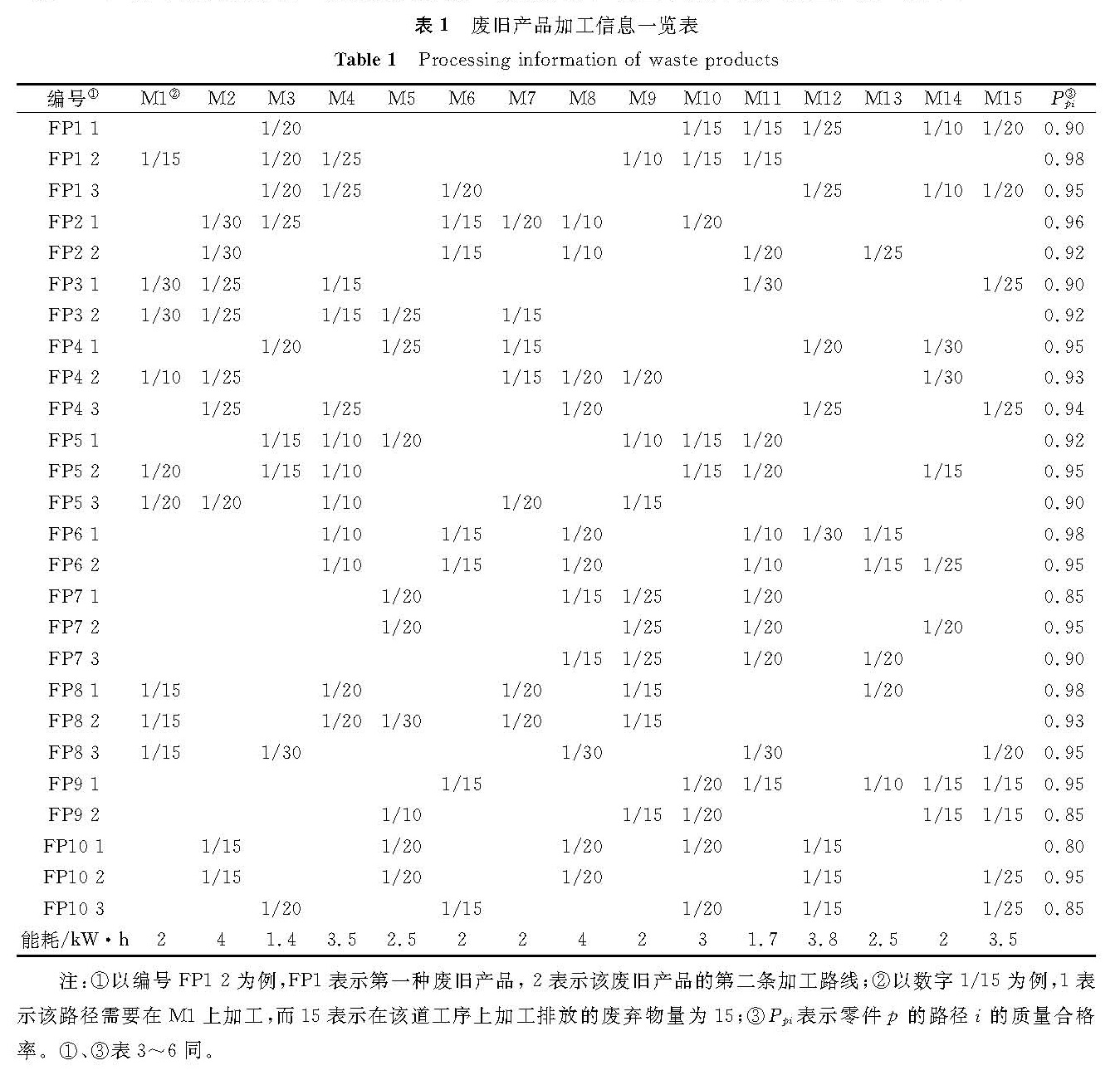

4 数值分析为了更好地说明模型及加工质量和生态环境目标对加工路线选择及单元构建方案的影响,引入一个简单算例对模型进行详细分析。假设现有10种不同回收废旧产品需要在15台不同的设备上加工,每种回收废旧品根据其质量检测和工艺分析确定可以采用的加工路线,不同加工路线使用的设备、加工时间、排放的废物量及质量合格率等见表1。不同设备功率不同,故单位时间消耗的能源也不同,表1中列出了不同设备的单位能源消耗量,为了简便起见,假设废旧产品如需在某台设备上加工,则加工所需的时间均为1 h。同时假设仅消耗一种资源及排放一种废弃物。模型中的其他参数值如表2所示。

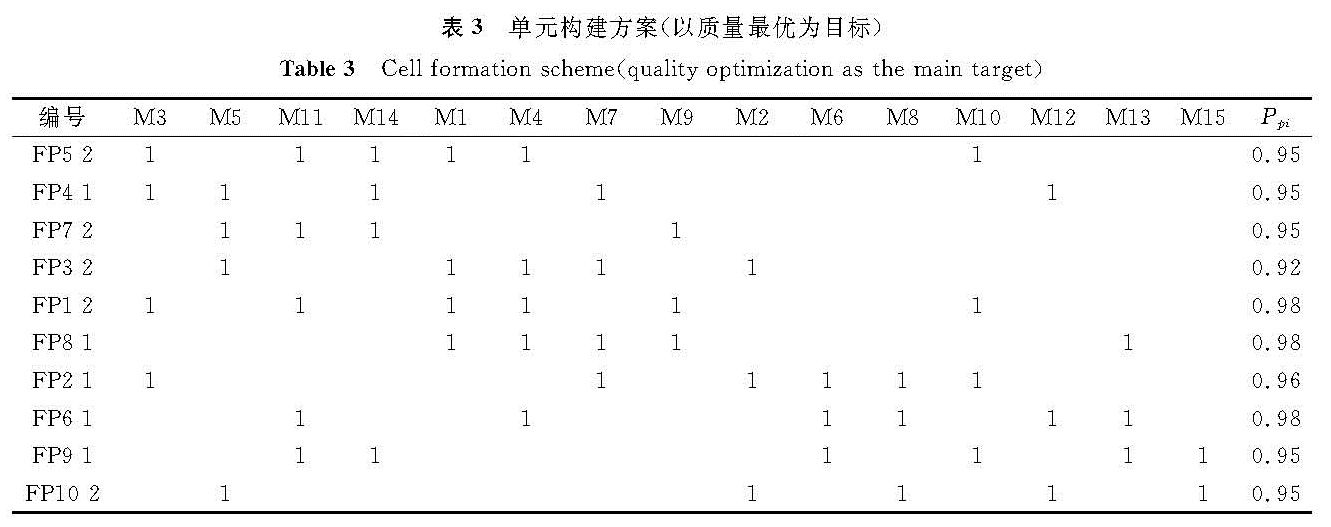

4.1 以质量最优为目标的单元构建方案分析(w1w2=w3)

在目标函数中以质量最优为主要目标,而废旧产品在单元间的移动成本和生态环境成本为次要目标,此时可以将2.2节模型分成两个,首先保证满足质量最优目标下的加工路径选择,模型如式(13)所示,然后再在此基础上进行单元的构建,寻求单元间的移动最小的单元构建方案,其模型如式(14)所示。在式(13)中根据质量最优的要求确定了每种废旧产品所采用的工艺路线,故同时确定了生态环境成本,因此在式(14)中就只需考虑物料移动成本。

minZ1=∑Pp=1∑Ipi=1xpi×(1-Ppi)×CQ

s.t. ∑Ipi=1xpi=1,p,(13)

xpi=0 or 1。

minZ'=w2×∑Kk=1∑Pp=1∑Ipi=1∑Mm=1|zmk-ymk|×xpi×gpim×(CM)/2

s.t.(5)-(8),(14)

ymk=0 or 1。

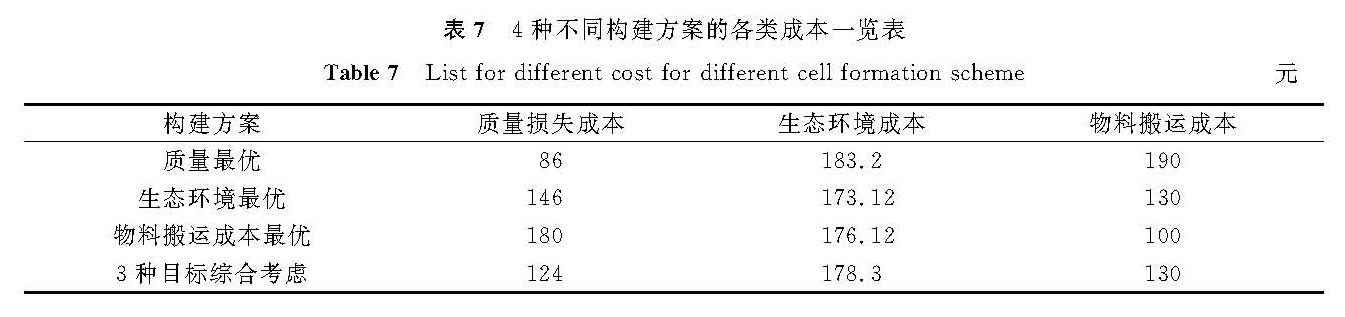

根据以上分析,首先根据式(13)求得保证质量最优的各废旧产品加工路线为2-1-2-1-2-1-2-1-1-2,平均质量合格率达到0.957,质量成本为86元,但是其生态成本较高,为183.2元。基于已选择加工路径对设备和废旧产品进行单元划分,所得结果为设备M3/M5/M11/M14和废旧产品FP5/FP4/FP7归属于第一单元; 设备M1/M4/M7/M9和废旧产品FP3/FP1/FP8归属于第二单元,设备M2/M6/M8/M10/M12/M13/M15和废旧产品FP2/FP6/FP9/FP10归属于第三单元,单元间的移动次数为19次,占总加工次数的35.2%,搬运成本为190元,物料搬运成本相对较高。单元构建方案见表3。

4.2 以生态环境最优为目标的单元构建方案分析(w3w1=w2)

以生态环境为主要目标的工艺路径选择和单元构建问题和4.1节中以质量最优为主要目标的研究过程相似,首先以生态环境最优为目标确定废旧产品的工艺路线,然后再以确定的工艺路线进行单元构建方案的确定。根据生态环境的要求确定了工艺路线,也就确定了加工质量合格率,故在单元构建时仅需考虑废旧产品的移动成本。

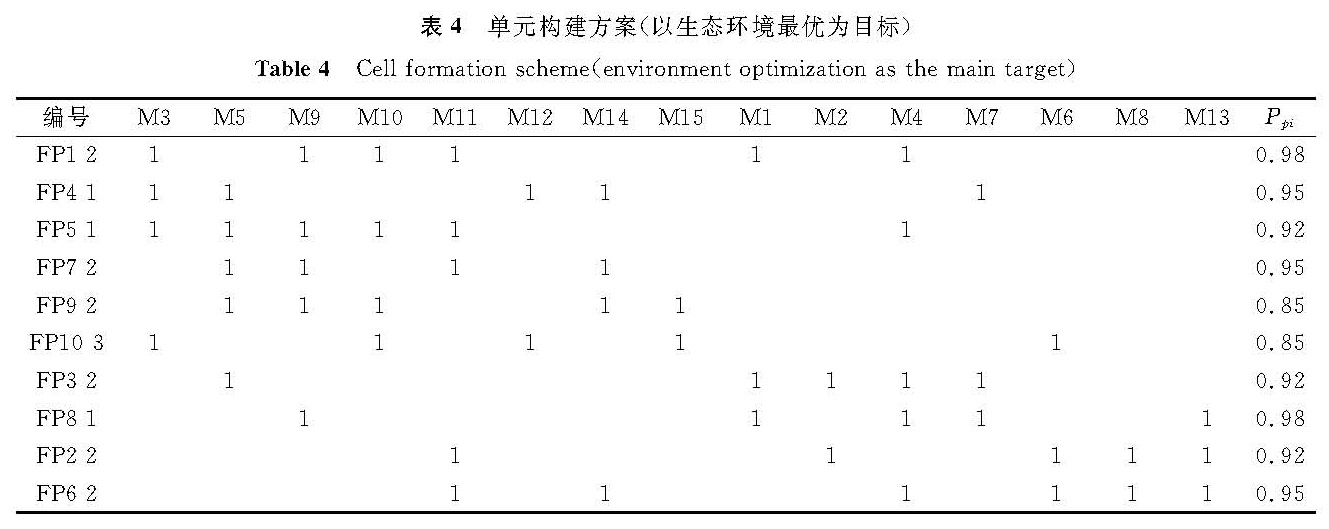

以生态环境为主要目标的各废旧产品加工路线分别为2-2-2-1-1-2-2-1-2-3,此时的生态环境成本为173.12元。但是根据此路径选择,得到的质量却不尽如人意,平均质量合格率仅为0.927,质量成本达到146元。而根据所获得工艺路径,进行单元构建,所得方案如表4所示,设备M3/M5/M9/M10/M11/M12/M14/M15和废旧产品FP1/FP4/FP5/FP7/FP9/FP10归属于第一单元; 设备M1/M2/M4/M7和废旧产品FP3/FP8归属于第二单元; 设备M6/M8/M13和废旧产品FP6/FP2归属于第三单元,单元间的移动次数为12次,占总加工次数的23%,搬运成本为120元,物料搬运成本尚可。单元构建方案见表4。

4.3 以物料搬运成本最优为目标的单元构建方案分析(w2w1=w3)

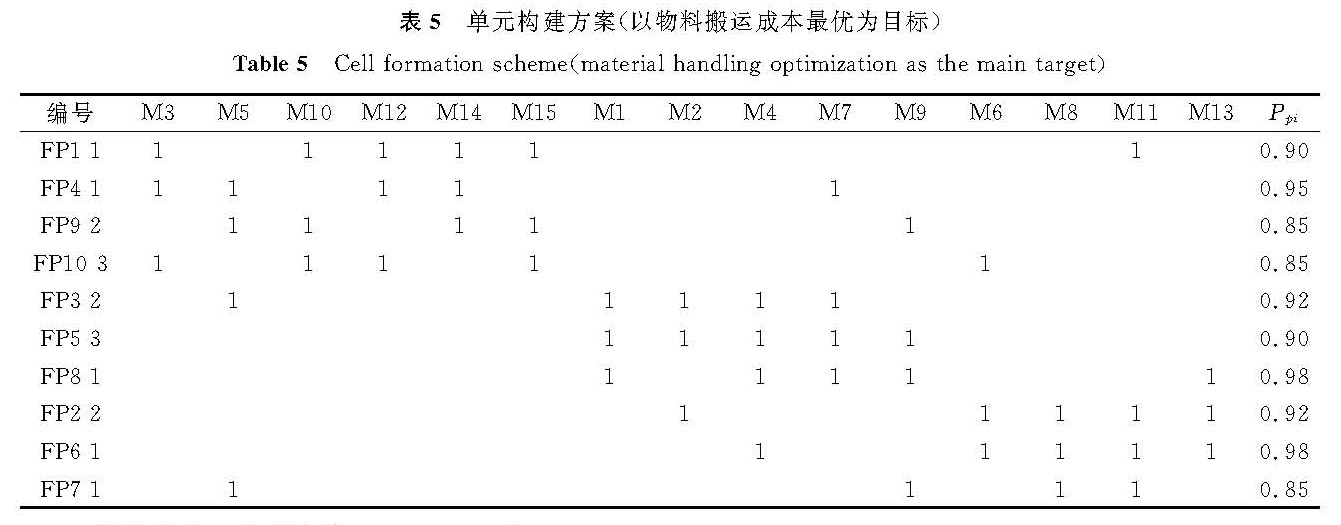

以物料在单元间移动成本最低为首要目标进行路径选择和单元构建时,不能将2.2节所提模型分为两个分别求解,而必须统一于一个,也就是在设备单元划分的过程中,在满足相同移动成本的基础上,选择质量合格率和生态环境要求较好的路径进行加工,其结果如表5所示。此时废旧产品的加工路径分别为1-2-2-1-3-1-1-1-1-3,而单元划分结果为设备M3/M5/M10/M12/M14/M15和废旧产品FP1/FP4/FP9/FP10归属于第一单元; 设备M1/M2//M4/M7/M9和废旧产品FP3/FP5/FP8归属于第二单元; 设备M6/M8/M11/M13和废旧产品FP2/FP6/FP7归属于第三单元,单元间的移动次数仅为10,占总操作数的20%,生态环境成本尚可,为176.12元,但是质量合格率仅为0.906,质量损失成本为180元。

表5 单元构建方案(以物料搬运成本最优为目标)

Table 5 Cell formation scheme(material handling optimization as the main target)

4.4 综合考虑3个目标(w1=w2=w3)

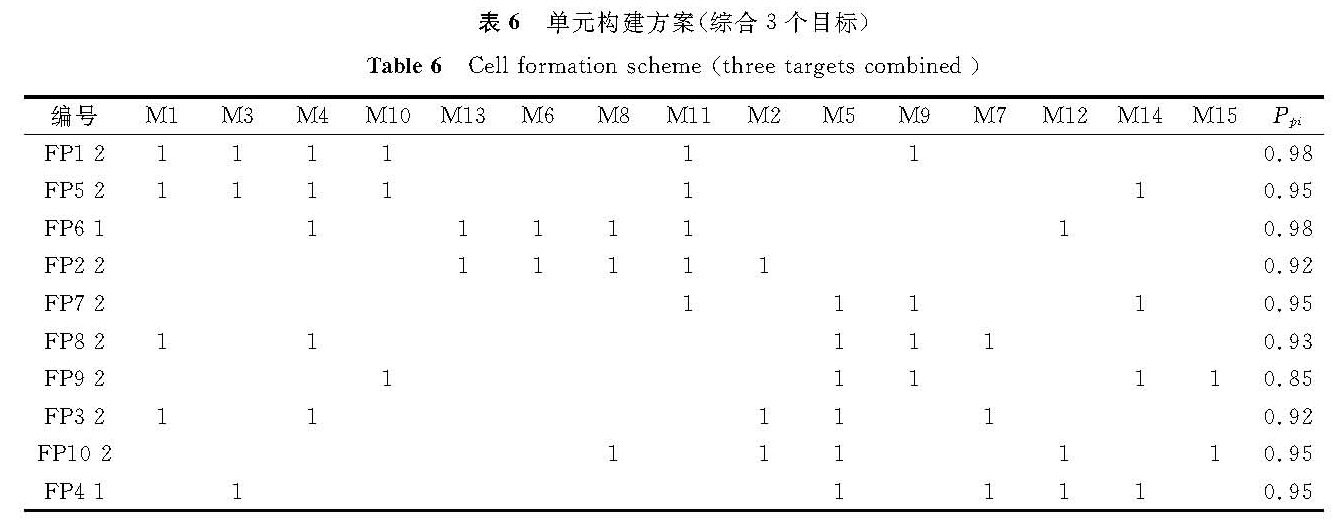

综合分析质量、环境及物料搬运目标,设w1=w2=w3=1,使三者的总成本为低,此时废旧产品选择的加工路线分别为2-2-2-1-2-1-2-2-2-2。根据此加工路径,平均质量合格率为0.938,质量成本为124元,生态成本为178.3元,所得构建方案如表6所示,设备M1/M3/M4/M10和废旧产品FP1/FP5归属于第一单元; 设备M6/M8/M11/M13和废旧产品FP6/FP2归属于第二单元,设备M2/M5/M9/M7/M12/M14/M15和废旧产品FP3/FP4/FP7/FP8/FP9/FP10归属于第三单元,单元间的移动次数为13次,占总加工次数的25%,搬运成本为130元,总成本为432.3元。

4种不同路径选择及单元构建方案所得的质量损失成本、生态环境成本及物料搬运成本见表7。从以上算例的详细分析中可以看出质量和环境目标对再制造系统中废旧产品再加工的工艺路线选择及单元构建方案有着较强的影响。当选取的目标侧重点不同时,所得的工艺路线及构建方案均有所不同,如选择良好的加工路线可以保证再制造过程的有效性,但可能导致较高的环境成本及物料搬运成本; 因此,对再制造企业而言,在进行单元构建及工艺路线的选择时必须统筹考虑企业的各个因素,从企业自身的角度去获得最满意的结果。

5 结 论

随着环境问题的日益突出,废旧产品的回收再利用也逐渐受到人们的重视。但是,再制造的生产流程与新品的生产流程既有相同之处,差别亦十分明显,生产流水线上的效率并不容易发挥。然而,采用单元制造模式可以大大降低生产成本,提高生产效率,故再制造系统单元制造模式将成为今后的发展趋势。本研究针对废旧产品再加工的特点,分析工艺路线选择对环境目标及质量目标的影响,以环境、质量及物料搬运为目标构建废旧产品再制造单元构建模型,通过一个具体算例的详细分析进一步说明了环境、质量及物料搬运目标对工艺路径选择及单元构建的影响。

虽然本研究已经就工艺路线选择对废旧产品加工质量和环境目标的影响作了详细分析,但再制造系统是一个复杂的系统,需要考虑多种资源之间的相关性,共同安排多资源(人力、设备和其他工具)工作任务可以提高制造系统的可用性和吞吐量[15],再制造系统中人力资源起着不可忽视的作用,故在后续单元构建及调度问题的研究中,将进一步分析人员对再制造单元构建及调度的影响。

- [1] ABSI N, DAUZÉRE-PÉRÉS S, KEDAD-SIDHOUN S, et al. Lot sizing with carbon emission constraints[J].European Journal of Operational Research,2013,227(1):55.

- [2] BAZAN E, JABER, M Y, SAADANY A M. Carbon emissions and energy effects on manufacturing-remanufacturing inventory models[J].Computer and Industrial Engineering,2015,88:307.

- [3] ZOUADI T, YALAOUI A, REGHIOUI M, et al. Hybrid manufacturing/remanufacturing lot sizing problem with returns supplier's selection under carbon emissions constraint[J].IFAC-Papers Online,2016,49(12):1773.

- [4] 朱慧赟,常香云,夏海洋,等.碳限额与交易约束下的企业制造/再制造生产决策[J].系统管理学报,2015,24(5):737.

- [5] CHANG X Y, XIA H, ZHU H Y, et al. Production decisions in a hybrid manufacturing-remanufacturing system with carbon cap and trade mechanism[J].International Journal of Production Economics,2015,162:160.

- [6] 申成然,熊中楷.碳排放约束下制造商决策研究[J].系统工程学报,2014,29(4):537.

- [7] 刘碧玉,陈伟达,杨海东.基于REVD考虑碳排放的零部件再制造决策[J].管理科学学报,2016,19(10):48.

- [8] BOUZON M, RODRIGUEZ C M T, QUEIROZ A A. Cell layout application in product recovery:a lean proposal to increase efficiency in remanufacturing[J].Chinese Business Review,2012,11(5):467.

- [9] 朱硕,江志刚,张华,等.面向再制造工艺单元重构的设备布局模型研究[J].制造技术与机床,2013(12):32.

- [10] SELIGER G, FRANKE C, CIUPEK M, et al. Process and facility planning for mobile phone remanufacturing[J].CIRP Annals-Manufacturing Technology,2004,53(1):9012.

- [11] 李成川,李聪波,曹华军,等.基于GERT图的废旧零部件不确定性再制造工艺路线模型[J].计算机集成制造系统,2012,18(2):298.

- [12] 李聪波,李玲玲,曹华军,等.废旧零部件不确定性再制造工艺时间的模糊学习系统[J].机械工程学报,2013,49(15):137.

- [13] 李玲玲,李聪波,杜彦斌,等.基于颜色Petri网的再制造工艺过程建模与优化调度方法[J].中国科技论文,2015,10(4):407.

- [14] 何彦,王乐祥,李育锋,等.一种面向机械车间柔性工艺路线的加工任务节能调度方法[J].机械工程学报,2016,52(19):168.

- [15] WANG S J, LIU M. Multi-objective optimization of parallel machine scheduling integrated with multi-resources preventive maintenance planning[J].Journal of Manufacturing Systems,2015,37:182.

图 1 算法编码

Fig.1 Algorithm coding

图 1 算法编码

Fig.1 Algorithm coding