影响U形件弯曲成形质量的因素很多,如材料的力学性能和相对弯曲半径等。而在弯曲模凹模结构设计中大多采用圆角,虽然圆角凹模对弯曲成形比较有利,但对尺寸比较大的U形弯曲件,圆角凹模的制造与安装并不方便。今通过对圆角凹模与倒角凹模有限元弯曲模拟结果的分析与比较,得出:圆角凹模和倒角凹模弯曲后,工件的应力应变差别不大。因此,对精度要求不高的大尺寸U形件,弯曲成形采用倒角凹模加工和安装更方便。

Bending forming of a U-shaped workpiece is affected by many factors, such as mechanical properties and relative bending radius of the material. Most of construction designs of the bending die usually adopt the fillet, which is conducive to bending forming. But to some large-sized U-shaped workpieces, the die fillet is not easy to manufacture and install. FEM has been applied to simulate and analyze die fillet and chamfer. Through comparison, the result shows that there is litter difference between strain and stress of the U-shaped workpiece after bending forming. Therefore, it is easier to manufacture and install the die chamfer for the large-sized U-shaped workpiece, which does not require high precision.

U形弯曲凹模平面部分与直壁部分的过渡处,一般设计成圆角。在冲压生产中,大多为宽板弯曲[1],凹模圆角半径与被弯曲的板料厚度有关。弯曲模凹模圆角的半径不能设计得过小,否则被弯曲板料移入凹模模腔时的弯曲阻力就会加大,可能在被弯曲板料、半成品或工件表面上出现因摩擦过大而产生的擦伤甚至压痕。但是凹模圆角半径也不能取得过大,否则,弯曲时会使板料在凹模表面上向两边移动,板料定位的准确性就会受到影响。凹模两边的圆角半径应一致,以免弯曲时工件产生偏移[2-6]。事实上,凹模圆角半径除了影响工件产生偏移或弯曲阻力外,还会对弯曲后工件的回弹产生一定的影响。使板坯弯曲成形后变成U形工件,实际上是一个非线性塑性成形的大挠度变形过程,弯曲变形进行过程中的板坯会产生复杂的应力和应变,成形结束后,应力和应变会产生残余应力和应变,使得所设计的U形件与模具不一致,即回弹。回弹是板料弯曲成形比较难解决的问题之一[7-11]。回弹不可能完全消除,只能在一定程度上将其抑制; 或者能将弯曲变形后产生的回弹控制在一定范围内,以满足初始弯曲件产品设计尺寸及形状要求。一般控制回弹或者减小回弹主要采用修正法和补偿法。前者通过减少板料与模具的接触面积来减小回弹, 后者是预先初步估算一个回弹量,即模具设计中先加入回弹量大小来进行模具设计[12-14]。这两种方法在生产中很少采用,因为效果不佳。可控变压边力弯曲过程与一般弯曲过程有所不同,其工艺方法就是在弯曲变形的过程中,在凹模平面增加压边圈,弯曲时加载压边力,并且这个压边力是随时间变化的,这样起到了一个有助于改善受力的作用,不过此工艺方法要与拉弯结构弯曲模具配合或共同作用,所以使用此种方法会使弯曲成本提高[15-16]。回弹虽然会影响冲压件的精度或对装配不便,但并非所有的冲压件都要严格控制回弹。采用变压边力结构的弯曲模就要采取圆角凹模结构,对一般的大尺寸的回弹控制要求不高的弯曲件,如皮带机侧板,就没有必要采用变压边力控制弯曲成形或圆角凹模,用45°倒角的凹模就可成形。相对而言,大尺寸的U形件一般多会用拼接分块凹模结构,这样在安装后圆角就要手工磨削,工作量大、精度不高,回弹可能更甚。而对45°倒角的分块凹模结构,磨削的工作远比圆角简单,加工很方便。并且,采用有限元分析45°倒角和圆角凹模结构,压制后产生的回弹差异不大。45°倒角凹模结构对大尺寸的回弹控制要求不高的弯曲件更实用,设计制造成本更低,生产加工模具周期更短。本研究通过模拟弯曲成形,比较弯曲件的应力应变大小来确定圆角凹模与倒角凹模的差异,以期为弯曲模设计提供可靠的依据。

1 U形件弯曲时受力分析

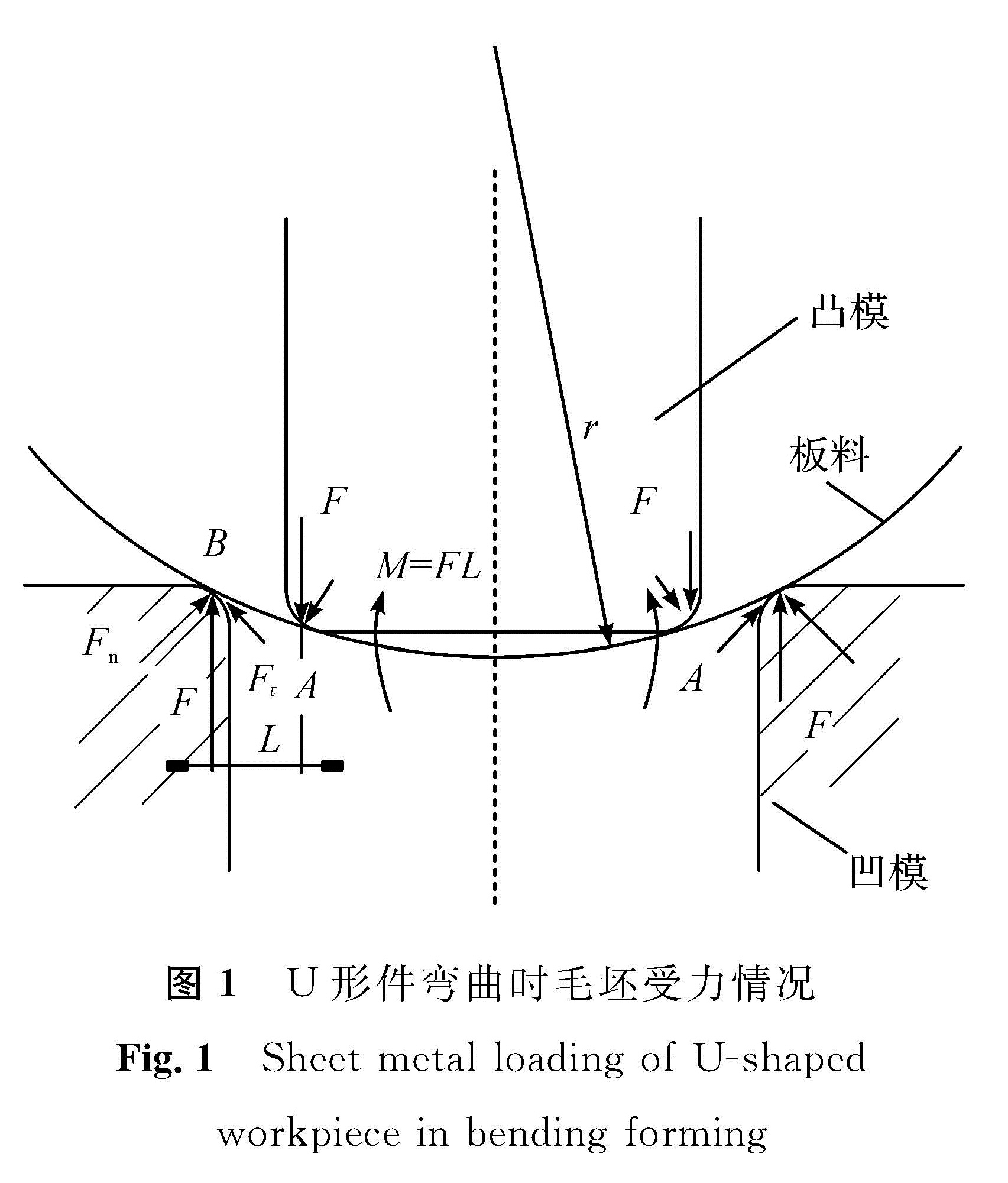

将板坯弯曲变形并压制成U形工件属于比较基本的弯曲变形形式之一,如图1所示是U形件在板料逐渐弯曲变形过程中的受力情况分析。在弯曲模具中,板料弯曲开始时, 弯曲模具中的凸模和凹模分别在A处与B处相互接触。板料弯曲首先在板料A处,弯曲模具的凸模加载的弯曲力在弯曲模具的凹模圆角半径支撑B点处会产生支反力,这个支反力就与这个外力构成了弯曲力矩。这样,弯曲时,在这个弯曲力矩发生作用的情况下,板坯就会在受力不断进行的过程中产生比较大的塑性变形; 也即弯曲变形进行或发生时,当弯曲模具的凸模逐渐往下进入弯曲模具凹模时,随着深度加大,弯曲模具的凹模圆角半径支撑点B的位置就会发生变化或移动,同时弯曲坯料的弯曲半径也在发生变化。其突出的特点表现在支撑点距离L和板料的弯曲半径逐渐减小,在弯曲力逐渐或不断增大的同时,这个弯曲力矩当然也在增加。而当弯曲板坯的弯曲半径变化达到某个确定的值时,板料在弯曲模具中的凸模圆角半径处也开始塑性变形,其结果就是板坯弯曲变形,变成与所设计的弯曲凸模形状和尺寸基本相同的半成品或弯曲件。凹模在B处对板料施加反作用力,由于是圆角,因此这个反作用力是变化的,但不影响毛坯弯曲半径r发生弯化。如果弯曲件沿圆角轴线方向很长,那么带圆角的凹模(凹模材料一般取45号钢)不可能做成整体,而要分块加工,安装后成整体,圆角处还要整体打磨。但圆角轴线方向很难做到圆角半径一样大或一致。弯曲后工件的回弹还可能在轴线方向不一致。这对如汽车纵梁一类的弯曲件的装配是很不利的。因为汽车纵梁一类的弯曲件有侧面孔,侧面孔与弯曲件底部还有装配尺寸要求。皮带机侧板虽然沿轴线尺寸也大,但没有侧面孔,一般与汽车纵梁取相同的板材16MnL,因此就没有必要用圆角凹模,可在凹模B处采用45°倒角,分块加工安装后成整体,倒角处是平面打磨的,加工方便,制造容易,周期也短。

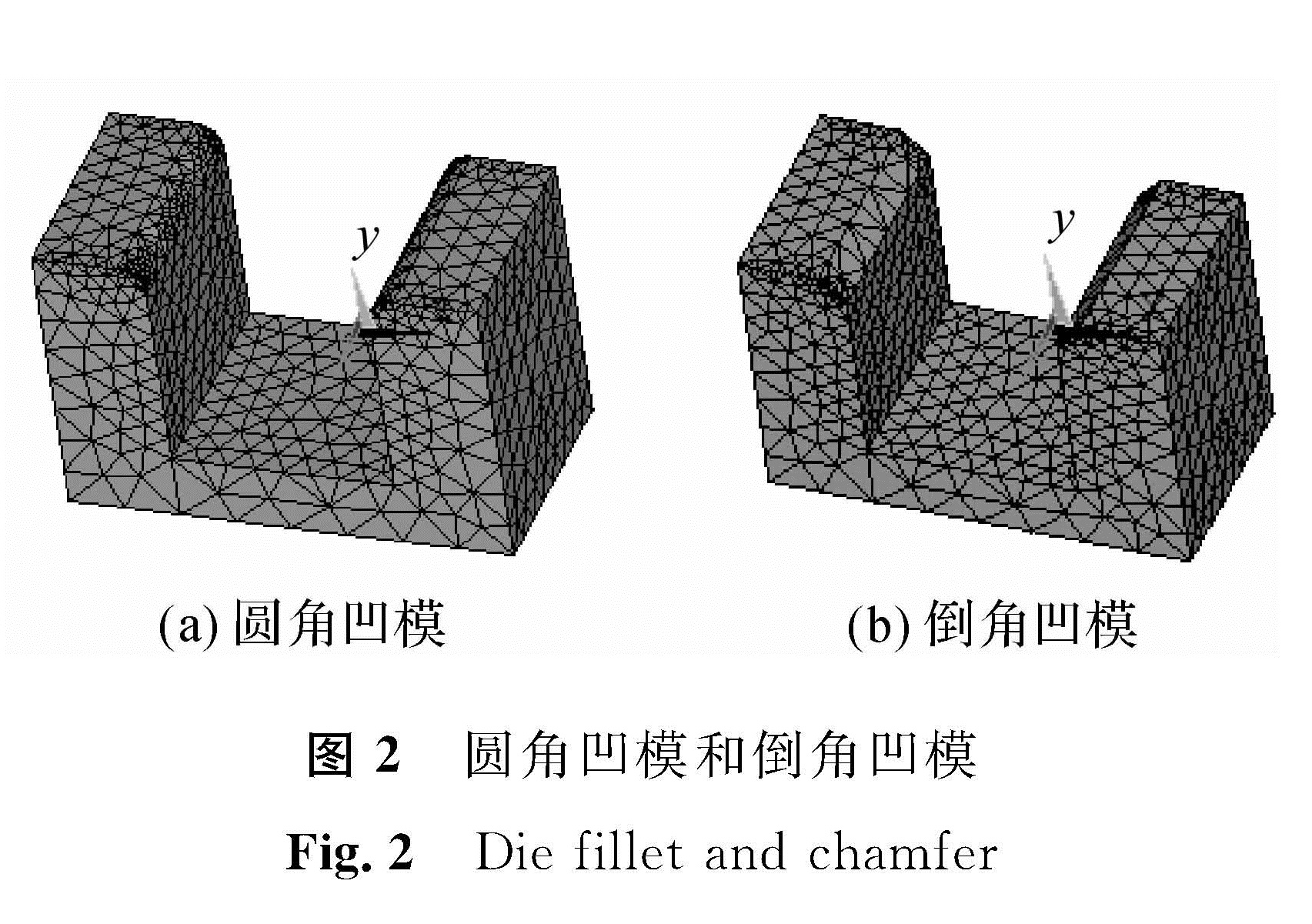

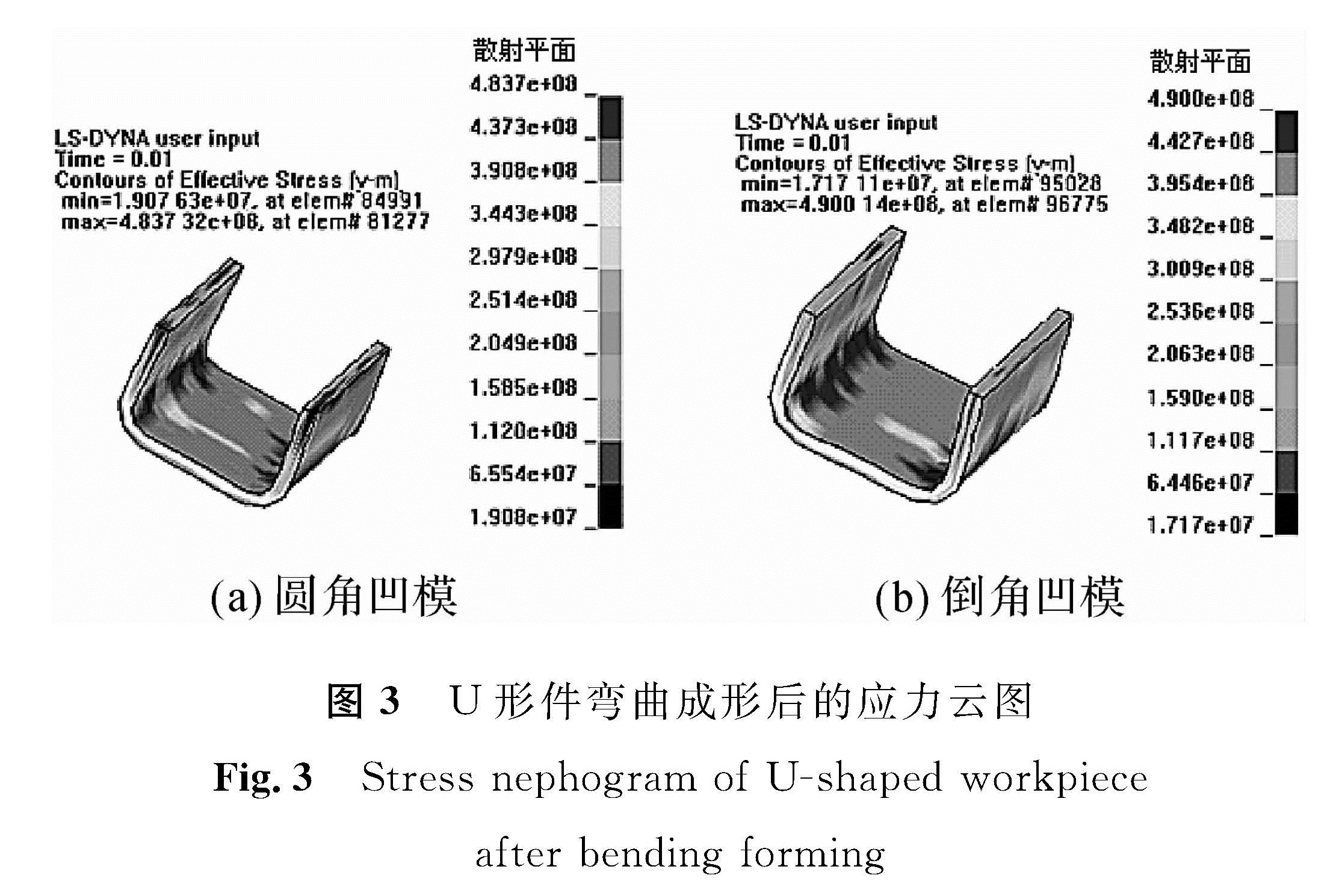

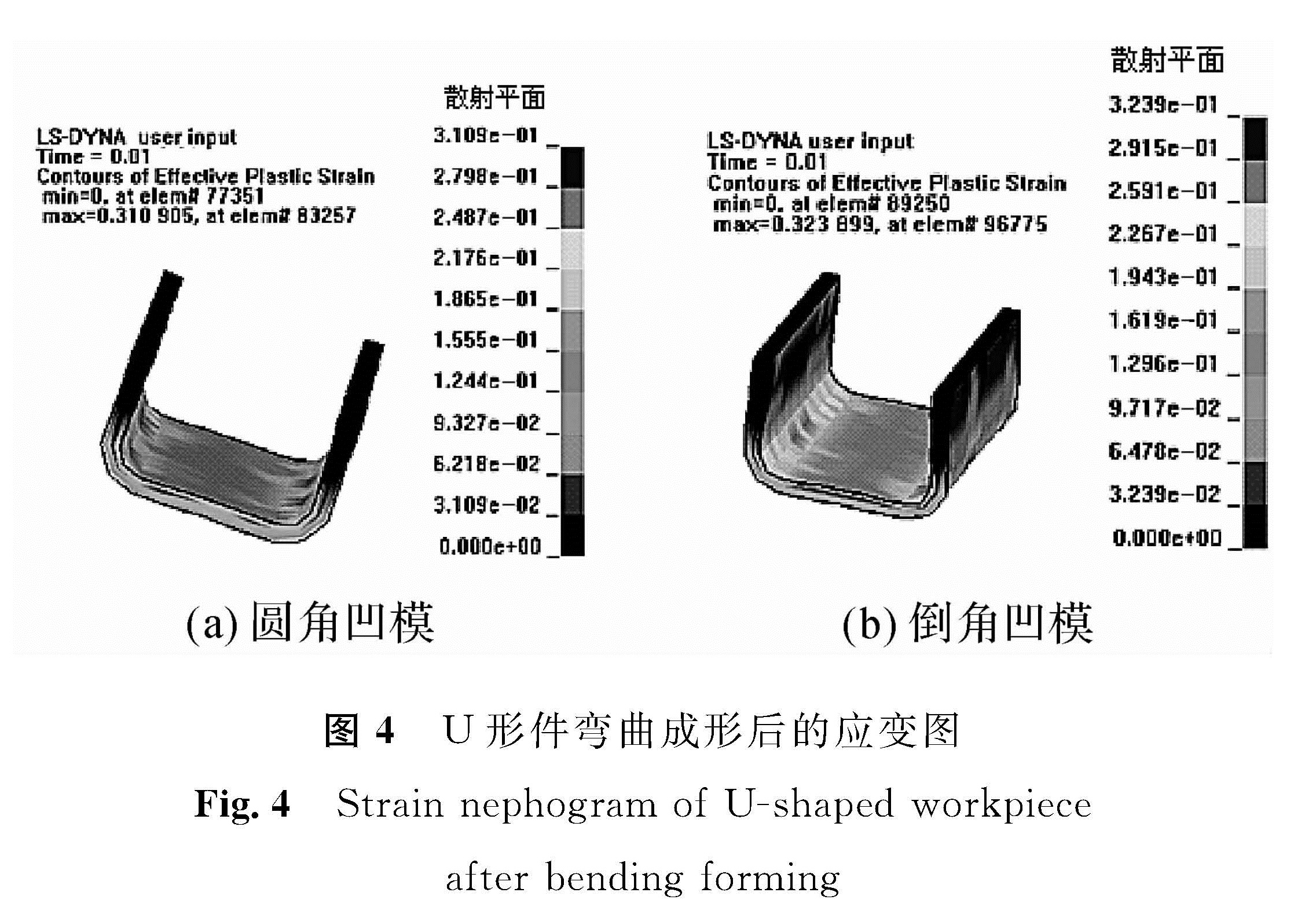

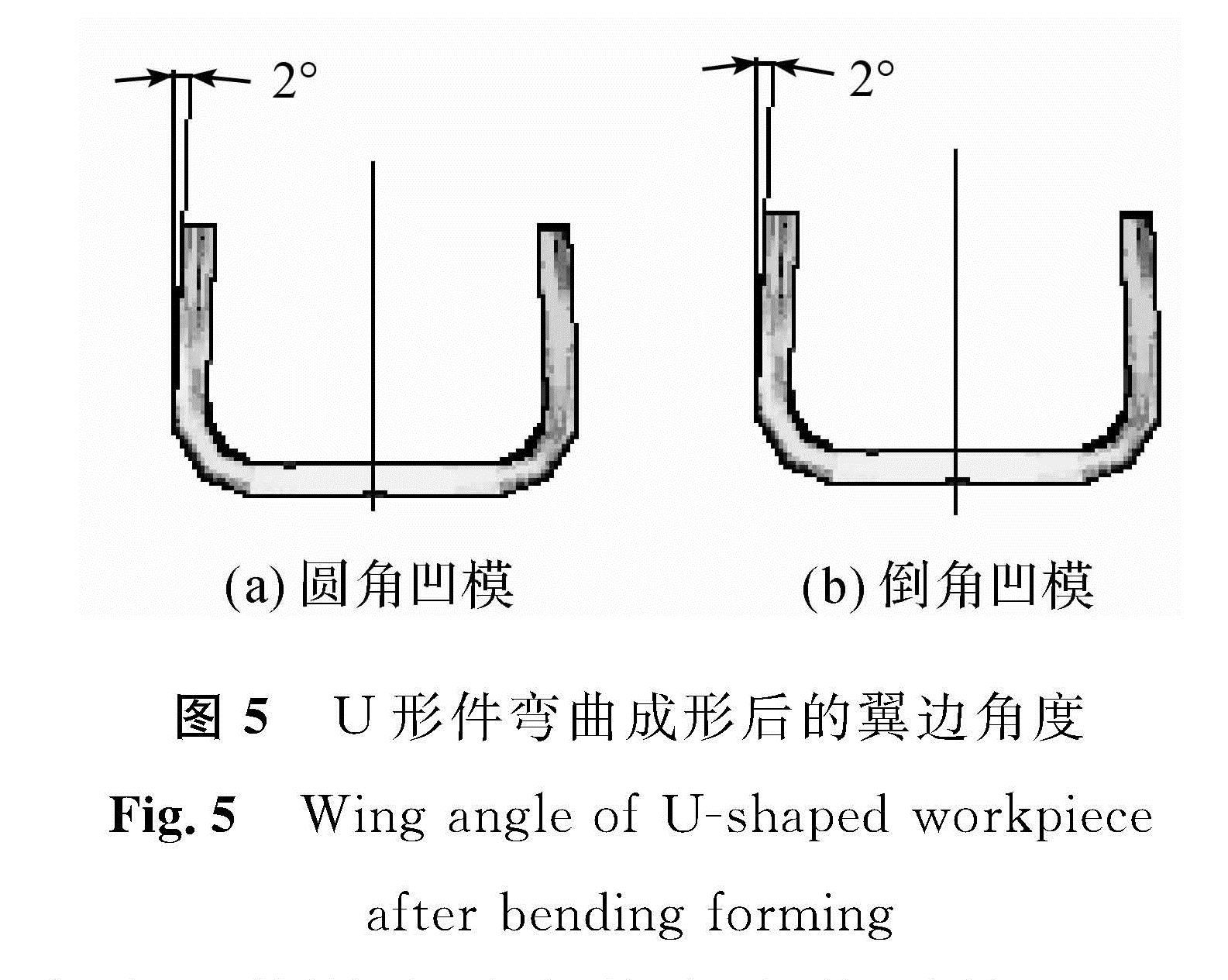

2 圆角和倒角凹模U形件弯曲的有限元模拟U形件弯曲的圆角凹模和倒角凹模如图2所示。设U形件参数:两翼边之距离和高度分别为100、60 mm,板厚8 mm; 弯曲坯料为16MnL。16 MnL的材料特性为:材料弹性模量E,206 GPa; 泊松比ν,0.29; 屈服极限σs,355 MPa。凸模与凹模圆角半径相同,取R=12 mm,倒角凹模的倒角取12×45°,单元类型solid164; 板坯单元数8 000; 凸、凹模间隙取10 mm。倒角凹模和圆角凹模2种情况弯曲成形模拟后,都将U形件留在凹模模腔中的位置作为观察结果,比较此时的应力和应变状态,如果应力和应变大,则退出凹模模腔后发生残余应力和应变也大,而残余应力和应变大,则得到回弹也大。U形件弯曲成形后的应力云图、应变图及翼边角度如图3~5所示。

从模拟结果可以看出:圆角凹模与倒角凹模在工件圆角处对回弹影响最大的应力分别是483.7、490 MPa,两者之差为6.3 MPa,只占16 MnL的屈服强度σs的18%,是很小的; 应变同样相差不大,两者之差0.018; 而成形后翼边角度是相同的,均是2°。

3 结 论将U形弯曲凹模平面部分的板料拉入模腔变成直壁部分的过渡处可设计成圆角,也可设计成倒角凹模。对于尺寸比较大的U形弯曲件,当弯曲件精度要求比较高时,采用圆角合适,但加工圆角成本高,加工相对困难一些; 而当弯曲件精度要求不高、回弹控制不太严格时,采用倒角合适,采用倒角凹模加工比较容易, 加工周期短,成本较低。

- [1] 贺广零,罗文波,卢晋福,等.宽板弯曲成形过程中的板厚变化规律[J].塑性工程学报,2006,13(6):48.

- [2] 施于庆.冲压工艺及模具设计[M].杭州:浙江大学出版社,2012:144.

- [3] 王桂英.冲压工艺与模具设计[M].合肥:合肥工业大学出版社,2010:122.

- [4] 余健,高志海.U形支承件弯曲模设计[J].模具工业,2016,42(3):3.

- [5] 金龙建,刘美玲,金龙周,等.L形支架弯曲模设计[J].模具工业,2015,41(9):13.

- [6] 余健,叶伟东.带内孔翻孔的凸字形零件弯曲模设计[J].模具工业,2016,42(4):29.

- [7] 李亨,夏冲冲,赵运运,等.工艺参数与模具参数对大型厚板弯曲件弯曲角度的影响[J].模具工业,2015,41(7):14.

- [8] 李尧.金属塑性成形原理[M].2版.北京:机械工业出版社,2013:143.

- [9] 严仁军,李双印,王呈方.船体中厚板冷压成形的回弹模拟[J].塑性工程学报,2011,18(4):54.

- [10] 谷瑞杰,杨合,詹梅,等.弯曲成形回弹研究进展[J].机械科学与技术,2005,24(6):653.

- [11] 刘金武,贺永祥.理想弹塑性材料弯曲回弹分析及回弹弯矩计算[J].金属成形工艺,2001,19(3):22.

- [12] 施于庆.抑制汽车纵梁弯曲回弹的弯曲模改进设计[J].浙江科技学院学报,2014,26(6):405.

- [13] 韩雄伟,李欣星,陈祖红.基于BP神经网络的铝合金板料弯曲回弹的研究[J].模具工业,2011,37(9):22.

- [14] 张先进,张迎年,王克文,等.高精度内侧式弯曲模设计[J].模具工业,2016,42(7):33.

- [15] 陈磊,杨继昌,陈炜,等.变压边力方式对板料U形回弹影响的有限元模拟[J].塑性工程学报,2005,12(5):12.

- [16] 吴斌,单云.分块式压边圈盒形件成形数值模拟研究[J]. 锻压技术,2015,40(9):139.

图 1 U形件弯曲时毛坯受力情况

Fig.1 Sheet metal loading of U-shaped workpiece in bending forming

图 1 U形件弯曲时毛坯受力情况

Fig.1 Sheet metal loading of U-shaped workpiece in bending forming