为了探索蜡油作为裂解原料增加低碳烯烃产率的工艺条件,采用小型流化床实验装置,以蜡油为原料、石油焦为热载体,考察反应温度、水油质量比和石油焦装量等条件对蜡油热裂解反应低碳烯烃产率的影响。结果 表明,反应温度对蜡油快速热裂解产物分布的影响最大; 随着反应温度的升高,乙烯产率单调递增,丙烯和丁烯的产率则存在一个最佳值,总低碳烯烃产率单调递增。水油质量比决定油气与石油焦的反应时间,水油质量比增大,低碳烯烃产率降低。石油焦装量影响着反应器内的反应状态,由反应器设计尺寸决定。在反应温度700 ℃、水油质量比2.04、石油焦装量60 g的优化条件下,乙烯、丙烯和丁烯产率分别为16.36%、10.99%和4.20%,总低碳烯烃产率达到31.55%。

As pyrolysis feedstock, gas oil boasts obvious advantages in boosting production of light olefin. To further verify this, an experiment was conducted to explore the effects of reaction temperature, mass ratio of water to oil and loading of petrol coke upon the yields of light olefin produced by pyrolysis of gas oil, by using petrol coke as heat carrier. The results show that the effect of reaction temperature on the product distribution of fast pyrolysis of gas oil is the most obvious; the yield of ethylene and the total yield of olefin monotonically increase with the increased reaction temperature, and the yields of propylene and butane reach an optimum value. The reaction time of gas oil with petrol coke is determined by the mass ratio of water to oil, which is inversely proportional to the yield of light olefin. The loading of petrol coke affects the reaction state inside the reaction apparatus, which is determined by the dimension of the apparatus. Finally, with reaction temperature being 700 ℃, mass ratio of water to oil 2.04:1 and loading of petrol coke 60g, the yields of ethylene, propylene and butene are 16.36%, 10.99% and 4.20% separately, total yield of light olefin can reach up to 31.55%.

近年来,国内外市场对乙烯、丙烯等低碳烯烃的需求持续增长[1-3]。目前,乙烯和丙烯的增产基本上靠蒸汽裂解实现。蒸汽裂解技术虽然比较成熟,但是受工艺本身的限制,存在装置规模小、生产成本高及原料结构的优化等诸多问题,使得该技术无法满足市场对低碳烯烃日益增长的需求,因此,在低碳烯烃需求强劲的大趋势下开发新的增加低碳烯烃产率的工艺具有现实意义。

不同的原料由于自身组成和性质的差异,其裂解生产低碳烯烃的产物组成差异较大。用蜡油作为裂解原料,由于其组成中大部分是饱和烃和芳香烃,基本上不含沥青质和重金属化合物,胶质含量比较低,因而裂解性能比较好,在增加低碳烯烃产率方面具有明显优势[4-5]。此外,在原油重质化程度加剧的形势下,蜡油热裂解反应研究也可以为重油热裂解反应提供数据参考和理论指导,且操作相对简单,因此,国内外许多研究者都在从事相关的研究[6-15]。与之不同的是,笔者选择石油焦为热载体来研究不同反应条件对蜡油热裂解反应的影响。

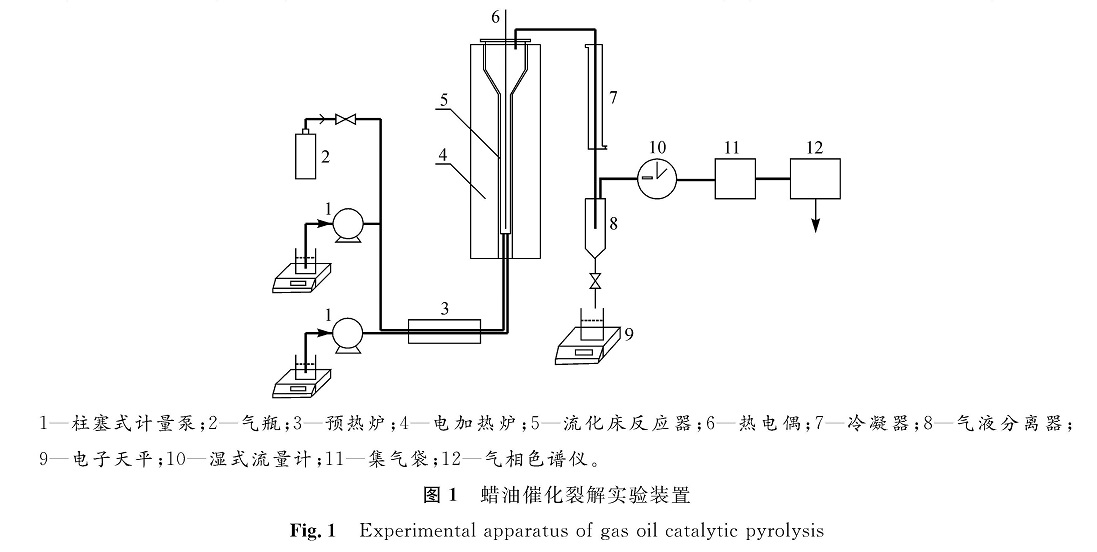

1 实 验1—柱塞式计量泵; 2—气瓶; 3—预热炉; 4—电加热炉; 5—流化床反应器; 6—热电偶; 7—冷凝器; 8—气液分离器; 9—电子天平; 10—湿式流量计; 11—集气袋; 12—气相色谱仪。

1.1 原料油和热载体

原料油(蜡油)性质如下:密度(在20 ℃时)为0.859 3 g/cm3; 运动黏度(在100 ℃时)为3.47 mm2/s; 元素分析(质量分数),C为83.88%,H为15.59%,S为0.46%,N为0.02%; 金属含量,Ni为0.06 μg/g,V为0.03 μg/g; 族组成方面,饱和烃占65.53%,芳香烃占22.74%,胶质占11.61%,沥青质占0.12%。

石油焦的性质如下:堆密度为0.834 g/cm3; 工业分析,固定碳为91.79%、灰分为7.89%、挥发分为0.32%; 元素分析(质量分数),C为95.02%,H为3.29%,S为0.32%,N为0.99%; 粒度分布,100~120目占18.73%,120~200目占75.43%,大于200目占5.84%。

1.2 实验装置及产物分析采用微型流化床实验装置,实验流程如图1所示。按照实验条件将预热后的蜡油和蒸馏水通过柱塞式计量泵输送至流化床反应器(内径为20 mm),与流化的石油焦颗粒接触反应。热裂解产物在反应器扩大段被过滤分离出石油焦颗粒后,经冷凝后进入气液分离器。气相产物采用气相色谱仪分析。

色谱分析采用面积校正归一法定量,Al2O3毛细管色谱柱,柱长为30 m,内径为0.32 mm,液膜厚度为0.25 μm。进样口和检测器温度为120 ℃,柱温为80 ℃,载气为N2。

2 结果与讨论2.1 反应温度对低碳烯烃选择性和产率的影响

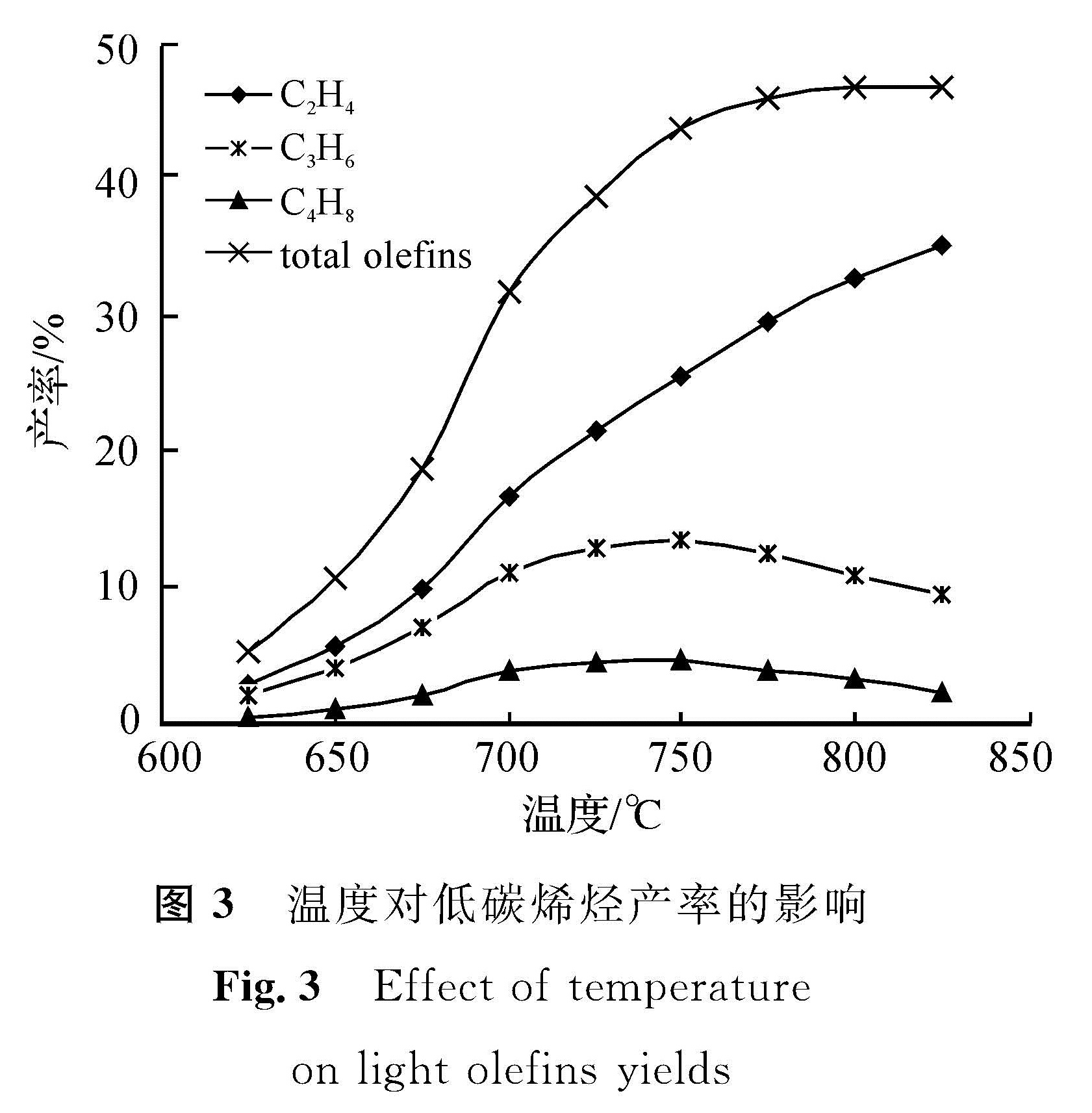

固定水油质量比为2.04,反应器内石油焦装量为40 g,在600~850 ℃范围内考察反应温度对蜡油热裂解反应的影响。

反应温度对低碳烯烃选择性的影响如图2所示。由图2可知,随着反应温度的升高,乙烯、丙烯和丁烯选择性的变化趋势不尽相同。乙烯的选择性逐渐变大,在625 ℃时,乙烯选择性为33.42%,在825 ℃时增加到45.05%。丙烯的选择性先增加,在675 ℃时达到最大值26.30%,随着温度的继续升高,丙烯选择性开始明显下降,在825 ℃时,丙烯选择性仅为12.21%。丁烯选择性在700 ℃时达到最大值8.46%。总低碳烯烃的选择性是各低碳烯烃变化规律共同作用的结果,在700 ℃时达到最大值71.58%。

反应温度对低碳烯烃产率的影响如图3所示。由图3可知,随着反应温度的升高,乙烯产率逐渐增加,从625 ℃时的2.68%增加到825 ℃时的34.64%。丙烯和丁烯的产率均呈先增加后减少的趋势,并在750 ℃时达到最大值,丙烯最大产率为13.35%,丁烯最大产率为4.55%。总低碳烯烃的产率随着反应温度的升高呈先增加后略微减少的趋势,低温时增幅较大,温度超过750 ℃后,总低碳烯烃产率增加不明显,在800 ℃时,总低碳烯烃产率最高,达到46.12%。

蜡油热裂解反应是一个按自由基反应机理进行的复杂的平行-顺序反应,裂解过程包括一次反应和二次反应。裂解过程中,丙烯和丁烯不是最终产物,它们会进一步发生二次反应,并且随着反应温度的升高,二次反应程度逐渐加深。当丙烯和丁烯的二次裂解速率超过其生成速率时,丙烯和丁烯的产率便会表现出下降的趋势,因此,随着反应温度的升高,丙烯与丁烯产率会出现先增加后减少的趋势。在750 ℃附近,丙烯和丁烯的生成速率与二次反应速率的差值最大,所以丙烯和丁烯产率出现最大值。无论是蜡油直接裂解生成乙烯,还是裂解的中间产物发生二次反应生成乙烯,都会使乙烯产率增加,所以,随着反应温度的升高,乙烯产率呈现单调递增的趋势,提高反应温度对乙烯产率的促进作用最显著。

考虑到工业生产中可以采用油品回炼的手段来提高蜡油的裂解深度,因此,良好的低碳烯烃选择性比烯烃产率更为重要,最终选择700 ℃作为研究蜡油热裂解反应的温度条件。

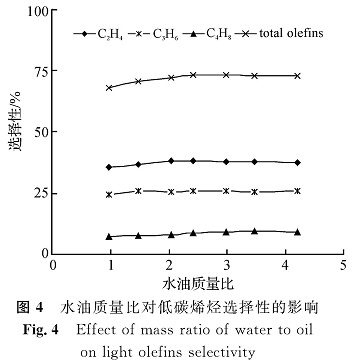

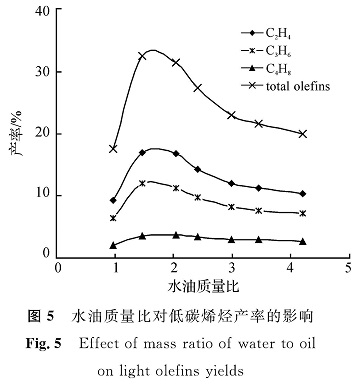

2.2 水油质量比对低碳烯烃选择性和产率的影响固定反应温度为700 ℃,石油焦装量为40 g,在水油质量比为0.9~4.2的范围内考察水油质量比对蜡油热裂解反应的影响。

水油质量比对低碳烯烃选择性的影响如图4所示。由图4可知,水油质量比对气体产物中低碳烯烃选择性的影响不如温度影响明显,随着水油质量比的增加,各低碳烯烃选择性变化不大,总低碳烯烃选择性在水油质量比为2.41左右时达到最大值,达到73.09%,此时,乙烯、丙烯和丁烯的选择性分别为38.10%、25.97%和9.02%。

改变水油质量比对低碳烯烃产率的影响如图5所示。由图5可知,随着水油质量比的增加,各低碳烯烃产率均呈先增加后减少的趋势,在水油质量比为1.47时达到最大值,此时乙烯、丙烯和丁烯的产率分别为17.05%、12.02%和3.54%,总低碳烯烃产率为32.61%。

在小型流化床反应器内,水油质量比对蜡油热裂解反应的影响是通过两方面实现的。一方面水油质量比的改变在

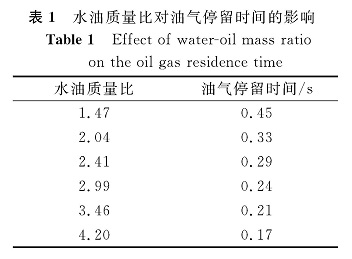

一定范围内改变了流化床反应器内的反应状态,在水油质量比从0.98增加到1.47的过程中,低碳烯烃产率急剧增加,总低碳烯烃产率从19.43%增加到32.61%,这是反应器内反应状态变化的结果; 当水油质量比为0.98时,流化床内是鼓泡床,蜡油未能与石油焦热载体充分接触反应,因此低碳烯烃产率低。在实验过程中也发现,水油质量比为0.98时,流化床内的反应温度波动较大,主要就是由反应器内流化状态不均匀造成的,这也证明了上述结论。另一方面,调整水油质量比改变了油气在反应器内的停留时间,水油质量比从1.47增加到4.20,油气停留时间从0.45 s减少到0.17 s,水油质量比对油气停留时间的影响列于表1。蜡油在以石油

焦为热载体的流化床内进行反应,由于石油焦没有裂解活性,反应的深度主要受反应温度和油气停留时间的影响,因此,在相同的反应温度下,油气停留时间就决定着反应的程度。研究表明,为增加乙烯产率一般采取长停留时间操作,为增加丙烯和丁烯产率一般采取短停留时间操作,以尽可能地减少丙烯和丁烯发生二次反应。要最大限度地增加总低碳烯烃产率,需考察适宜的停留时间并兼顾乙烯、丙烯和丁烯产率。通过实验发现,水油质量比超过1.47后继续增加比值,由于油气停留时间缩短,减少了低碳烯烃的二次裂解,从而使低碳烯烃选择性略微增加,但由于停留时间短,低碳烯烃产率逐渐降低。

通过实验还发现,较大的水油质量比有利于低碳烯烃选择性的提高,但水油质量比也不能过大,一方面,水油质量比过大会影响流化床内的反应状态,导致低碳烯烃产率降低,这受限于单元处理能力; 另一方面,水油质量比增大给工艺后续的处理环节增加了负荷,必然会对工艺的经济效益造成影响。

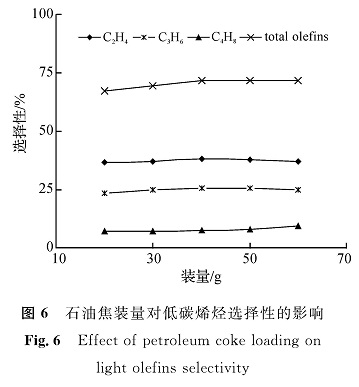

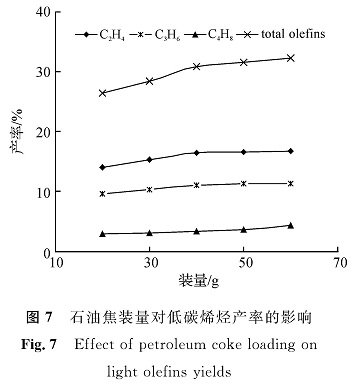

2.3 石油焦装量对低碳烯烃选择性和产率的影响固定反应温度为700 ℃、水油质量比为2.04,在石油焦装量为20~60 g的范围内考察石油焦装量对蜡油热裂解反应的影响。

不同的石油焦装量对低碳烯烃选择性的影响如图6所示。由图6可知,在实验范围内,随石油焦装量的增加,各低碳烯烃选择性基本不变,石油焦装量对低碳烯烃选择性的影响不大。当石油焦装量为40 g时,总低碳烯烃选择性为71.81%,乙烯、丙烯和丁烯选择性分别为38.23%、25.79%和7.79%。

不同的石油焦装量对低碳烯烃产率的影响如图7所示。由图7可知,随石油焦装量的增加,各低碳烯烃和总低碳烯烃的产率均呈单调增加的趋势。当石油焦装量为20 g时,乙烯、丙烯和丁烯产率分别为13.83%、9.62%和3.13%,总低碳烯烃产率为26.58%; 当石油焦装量增加到60 g时,乙烯、丙烯和丁烯产率分别增加为16.36%、10.99%和4.20%,总低碳烯烃产率为31.55%。

石油焦热载体在反应中发挥着为蜡油裂解提供能量和场所,加快传热效率,促进蜡油的裂解速度的作用。石油焦热载体装量的多少基本反映了单位质量的烃所接触到的石油焦的多少,石油焦装量多,增加了蜡油与石油焦的气固接触反应时间,使裂解反应程度加深,有利于裂解反应的进行,因而各低碳烯烃产率随石油焦装量的增加是单调增加的。但是,在实验室流化床反应器内,低碳烯烃产率增加趋势随着石油焦装量的增加逐渐减缓,这是因为小型流化床反应器的容积有一定限度,不可能无限度地容纳热载体的增加,当装入的石油焦增大到一定量后,会造成流化床内流化环境的恶化,从而影响反应进行。

3 结 论

在小型流化床反应器内考察了反应条件对蜡油热裂解反应的影响规律,发现温度对反应的影响最为明显,随着反应温度的升高,乙烯产率单调递增,丙烯和丁烯的产率则存在一个最佳值,总低碳烯烃产率单调递增。水油质量比决定着油气与石油焦的反应停留时间,水油质量比增大,低碳烯烃产率降低。石油焦装量影响着反应器内的反应状态,由反应器设计尺寸决定。最终确定实验室内蜡油热裂解反应的最优反应条件为反应温度700 ℃、水油质量比2.04、石油焦装量60 g,此时,乙烯、丙烯和丁烯产率分别为16.36%、10.99%和4.20%,总低碳烯烃产率达到31.55%。

- [1] 陈乐怡.世界丙烯工业进展与展望[J].中外能源,2009,14(3):66.

- [2] 许珂,高建红,徐宁霞.不同工艺制低碳烯烃竞争力分析[J].化学工程,2016,44(5):75.

- [3] 杨亮亮.丙烯市场2015年回顾及2016年展望[J].当代石油石化,2016,24(4):25.

- [4] 袁训涛.不同原料催化裂解性能的研究[D].青岛:中国石油大学(华东),2011.

- [5] 陈小博,沈本贤,孙金鹏,等.焦化蜡油中碱性氮化合物的ESI FT-ICR MS表征及其催化裂化反应特性[J].石油炼制与化工,2013,44(7):22.

- [6] 刘银东,王刚,李泽坤,等.焦化蜡油催化裂化反应过程生焦特性[J].石油学报(石油加工),2009,25(1):7.

- [7] HENRY R, TAYAKOUT-FAYOLLE M, AFANASIEV P, et al. Vacuum gas oil hydrocracking performance of bifunctional Mo/Y zeolite catalysts in a semi-batch reactor[J].Catalysis Today,2014,220-222(5):159.

- [8] CHAPUS T, CAUFFRIEZ H, MARCILLY C. Influence of the nature of FCC feed on the production of light olefins by catalytic cracking[J].Preprints-American Chemical Society, Division of Petroleum Chemistry,1996,41(2):365.

- [9] 陈新国,徐春明,高金森.大庆蜡油催化裂解反应动力学研究[J].石油大学学报(自然科学版),2002,26(3):81.

- [10] 许友好,龚剑洪,叶宗君,等.大庆蜡油在酸性催化剂上反应机理的研究[J].石油学报(石油加工),2006,22(2):34.

- [11] 郑连波,曹祖宾,王景芹,等.蜡油催化裂解工艺研究[J].化工时刊,2007,21(3):21.

- [12] 孙金鹏,山红红,李春义,等.焦化蜡油两段提升管催化裂解多产丙烯与焦化汽油改质研究[J].石油炼制与化工,2011,42(11):46.

- [13] 孙金鹏.焦化蜡油两段提升管催化裂解与焦化石脑油改质应用基础研究[D].青岛:中国石油大学(华东),2011.

- [14] 梁泽涛.蜡油两段提升管催化裂解研究[D].青岛:中国石油大学(华东),2008.

- [15] AVELINO C, CRISTINA M, LAURENT S. New materials as FCC active matrix components for maximizing diesel(light cycle oil, LCO)and minimizing its aromatic content [J].Catalysis Today,2007,127:3.

图 1 蜡油催化裂解实验装置

Fig.1 Experimental apparatus of gas oil catalytic pyrolysis

图 1 蜡油催化裂解实验装置

Fig.1 Experimental apparatus of gas oil catalytic pyrolysis