在质子交换膜燃料电池(PEMFC)装配过程中,为得到最佳装配压力以提高燃料电池性能,延长使用寿命,建立基于有限元分析法(ANSYS)的三维单通道质子交换膜燃料电池模型。通过此模型研究燃料电池模型在不同装配压力下的气体扩散层形变和应力分布情况,并模拟出气体扩散层顶部变形曲线。分析不同装配压力对气体扩散层形变量及孔隙率的影响,同时,结合气体扩散层形变后不同位置孔隙率的变化,得出最佳装配压力范围为1.5~2.0 MPa。

In order to obtain the optimum assembly pressure during the assembly of proton exchange membrane fuel cell(PEMFC), a three-dimensional single channel PEMFC model has been developed on the basis of finite element analysis(FEA)with a view to enhancing the performance of PEMFC and extending its service life. Through the model, the deformation and stress distribution of the gas diffusion layer(GDL)induced under different assembly pressures were studied,simulating the deformation curve of the top of GDL. It is concluded that the optimum assembly pressure is set in the range of 1.5 MPa to 2.0 MPa by combining the effects of different assembly pressures on the deformation and porosity of GDL with the variations of porosity in different positions after deformation of GDL.

质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)燃料来源广泛,清洁无污染,工作电流大,效率高,可在低温下工作且常温启动快,被视为最有发展前景的清洁能源转换装置之一。燃料电池各组件之间需要通过从外部施加压力进行组装[1-2],若装配压力过大,会造成气体扩散层(gas diffusion layer, GDL)的过度变形甚至是不可逆性破坏,从而减小了气体传输通道[3],增加传质阻力,甚至损坏电池部件,缩短使用寿命; 相反,若装配压力过小,则密封性得不到保证,存在燃料气体泄漏的危险,且由于双极板与GDL之间接触不良,会增加接触电阻,也会降低燃料电池的工作效率[4-5]。因此,为了提高燃料电池性能,延长使用寿命,选择合理的装配压力非常重要。

早在1999年,Lee等[6]首次通过实验分析装配压力对PEMFC性能的影响,发现电池性能并不是随着装配压力的增加呈单调变化的,而是存在最佳装配压力,可使电池性能最优。Lim等[7]在研究高性能甲醇燃料电池的过程中,针对装配压力对性能的影响进行了测试,将电极分别压缩1/3和2/3,发现当装配压力较大时,电池性能会明显下降。Akiki等[8]在对4种商业化GDL的水淹状况进行研究时发现,随着装配压力的增加孔隙率会降低,同时也发现电池性能随着装配压力的增加并非单调变化。Ge等[9]设计了一套用于测试装配压力影响的装置,对采用不同材料(如碳纸、碳布等)的GDL的燃料电池在给定压缩量时的电池性能进行了测试,通过不同压缩量下的电池性能测试,得到了最优装配压力。Chang等[10]测试了装配压力对接触电阻、孔隙率和渗透率等的影响,分析了装配压力对电池性能产生影响的主要原因。Bates和Carral等[11-12]分别研究了装配压力对电池堆性能的影响。上述研究大多指出装配压力对燃料电池性能存在影响,但并没有揭示装配压力是如何影响燃料电池性能的。考虑到资金、技术等原因,数值模拟更为经济有效,故笔者通过建立三维单通道PEMFC模型,基于有限元分析法,研究模型在不同装配压力下引起GDL的形变情况和应力分布,得到不同装配压力对形变量大小的影响,并结合压力对GDL孔隙率的影响得出最佳装配压力。

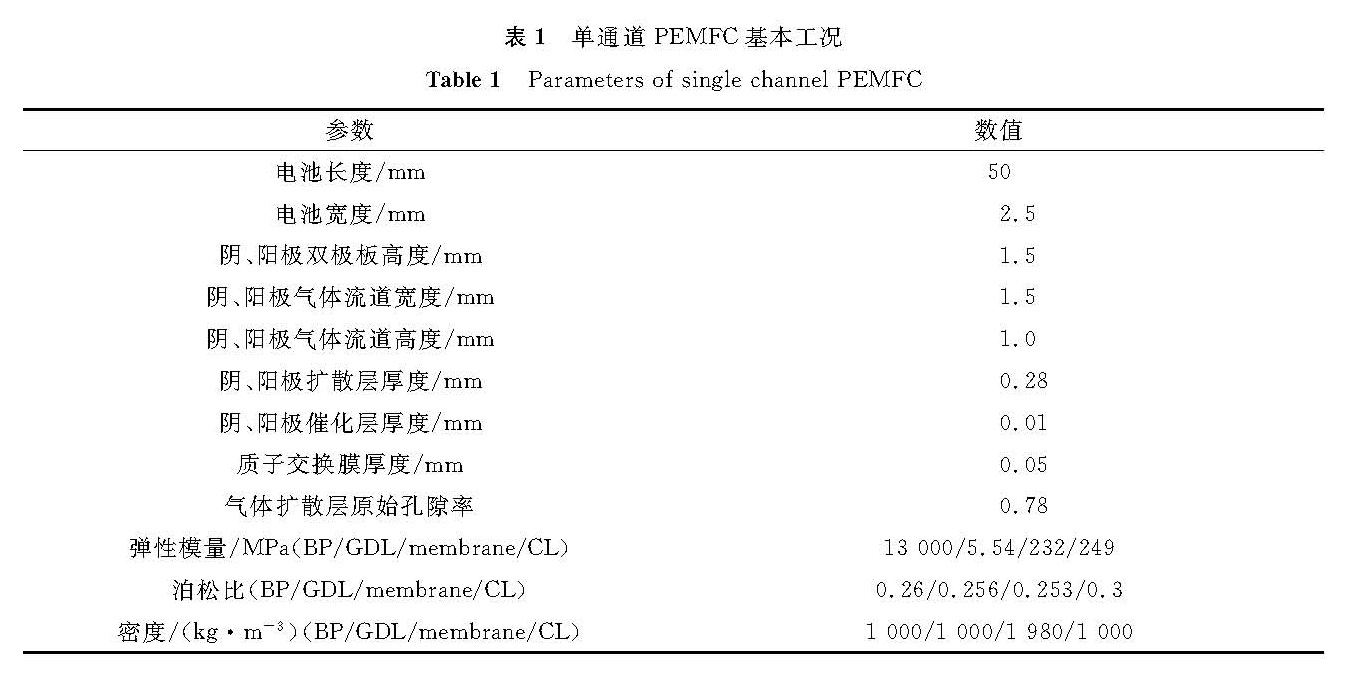

1 数学模型1.1 建立模型PEMFC主要由阴、阳极双极板(bipolar plate, BP),阴、阳极流道(channel),阴、阳极气体扩散层(GDL),阴、阳极催化层(CL)和质子交换膜(membrane)组成,其中GDL、CL和membrane共同组成膜电极组件(membrane electrode assembly, MEA)。本研究采用的几何模型由Gambit建立,并用其完成网格划分和对称等边界条件的设置,将模型导入ANSYS中设置材料属性,进行压缩并分析,单通道PEMFC模型如图1所示。数学模型在模拟过程中的特征参数和基本运行工况见表1。

1.2 基本假设

对GDL在装配压力下的应力分布情况进行分析,在模拟过程中作如下假设:燃料电池的运行为稳态; 反应气体为氢气和理想空气; 气体通道中的水以水蒸气的形式存在; 流体的流动方式为层流; GDL、CL和membrane都是各向同性的多孔介质; 在装配过程中GDL不发生位置移动。

1.3 应力应变理论模型研究三维单通道燃料电池模型应力分布情况,需从静力学、几何学和物理学3个方面分析,以得到物体内应力分量与体力、面力分量之间的关系,应变与位移之间的关系和应变与应力分量之间的关系,分别表示为以下3种方程[13]。

1)平衡微分方程

{(σx)/(x)+(τyx)/(y)+(τzx)/(z)+X=0,

(σy)/(y)+(τzy)/(z)+(τxy)/(x)+Y=0,

(σz)/(z)+(τxz)/(x)+(τyz)/(y)+Z=0,(1)

式(1)中:σx、σy、σz分别为不同方向的正应力; X、Y、Z分别为在单位体积上的体积力。根据剪应力互等定理,不同方向上的剪应力满足以下关系:

{τxy=τyx,

τyz=τzy,

τzx=τxz。

2)几何方程

{εx=(u)/(x),εxy=1/2((u)/(y)+(v)/(x)),

εy=(v)/(y),εyz=1/2((v)/(z)+(w)/(y)),

εz=(w)/(z),εzx=1/2((w)/(x)+(u)/(z)),(2)

式(2)中:εx、εy、εz分别为不同方向的正应变分量; εxy、εyz、εzx分别为相应方向的剪应变分量; u、v、w分别为x、y、z轴方向的位移分量。3)物理方程

{εx=1/E[σx-μ(σy+σz)],

εy=1/E[σy-μ(σz+σx)],

εz=1/E[σz-μ(σx+σy)],(3)

式(3)中:E为拉压弹性模量; μ为侧向收缩系数,即泊松比。在完全弹性和各向同性的情况下,物理方程可表示为胡克定律。此外,根据剪切胡克定律,剪应变与剪应力也成正比,即

{γxy=(τxy)/G,

γyz=(τyz)/G,

γzx=(τzx)/G,(4)

式(4)中:G为剪切弹性模量,

G=E/(2(1+μ))。

1.4 GDL的传输方程在装配压力的作用下,GDL的厚度会发生不同程度的形变,由于GDL为多孔介质,因此,必然会造成其内部传输参数的变化,进而影响电池的性能。所以,本研究将利用相关经验公式[14]对其孔隙率(ε)的变化进行计算。

ε=1-(1-ε0)(δ0)/(δy),(5)

式(5)中:ε为GDL压缩变形后的孔隙率; ε0为GDL的初始孔隙率; δ0为GDL的初始厚度,mm; δy为GDL压缩变形后的厚度,mm。

2 结果与分析本研究在模拟过程中假设装配压力在阴、阳极2个表面均匀分布,阴、阳极GDL的变形程度相同,GDL的孔隙率均匀,且在装配过程中各组件不会发生移动。

在ANSYS中对图1所示模型进行压缩,压力分别为0.5、1.0、1.5、2.0、2.5、3.0 MPa。由于BP、membrane和CL的弹性模量远大于GDL,且CL的厚度极薄,所以,压缩变形主要体现在GDL上。图2为不同装配压力下单通道GDL应力的分布情况,以阳极变形为例。

图3为6种不同压力下GDL顶部的变形情况。如图3所示,在y轴方向,位于两侧脊部下方的GDL变形情况相似且变形明显,并随着装配压力的增大而不断增大。当装配压力为2.0 MPa时,GDL的变形约为50%,而位于流道下方的GDL则几乎没有变化。在装配压力的作用下,GDL的变形将直接使脊部下方的扩散通道减小。

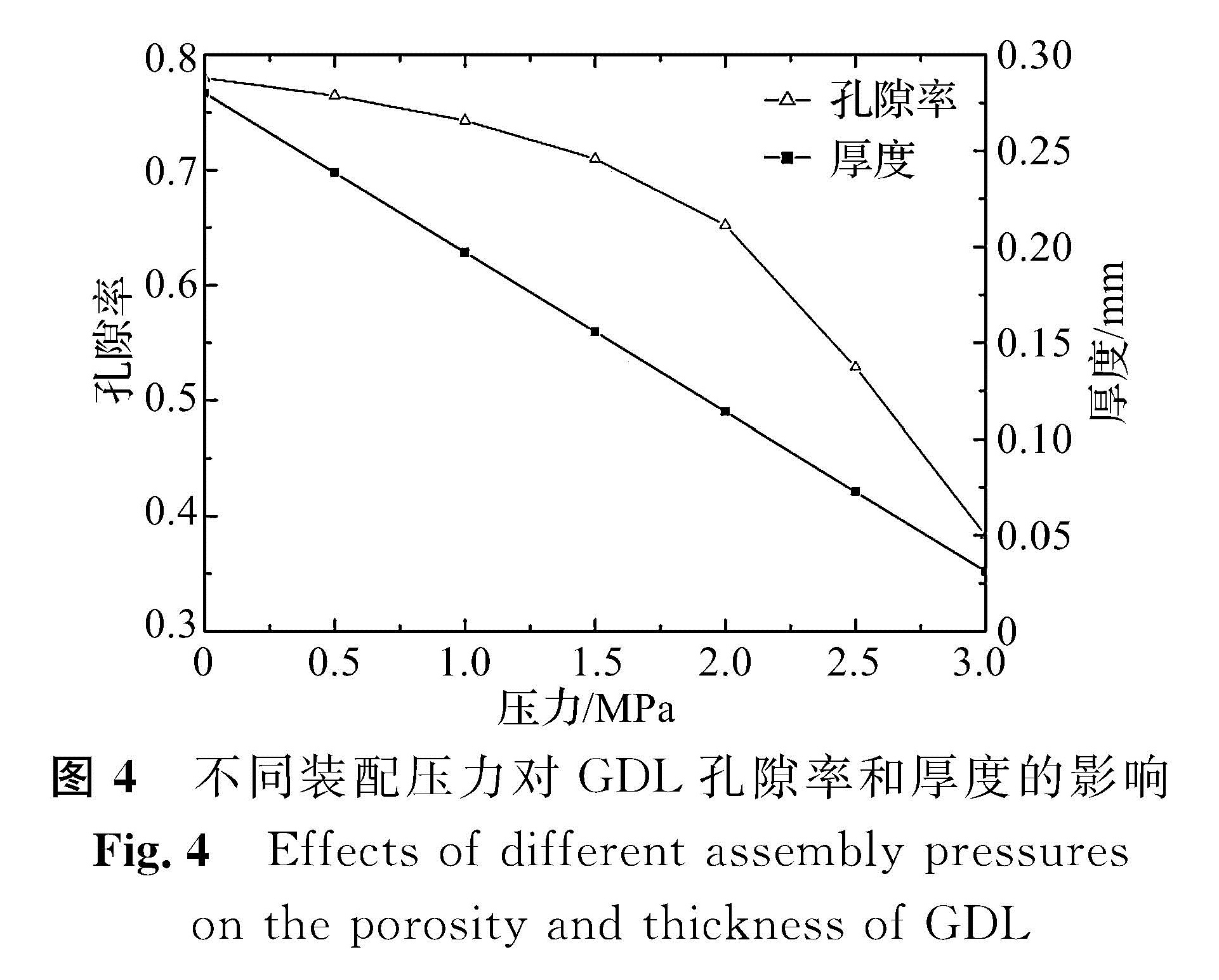

GDL变形还会使得孔隙率发生变化。图4为装配压力对GDL孔隙率和厚度的影响,在压缩前,GDL的孔隙率为0.78,厚度为0.28 mm。如图4所示,在给出的装配压力范围内,GDL的厚度随着装配压力的增大不断减小。孔隙率的变化幅度则随着装配压力的增大而不断加大,在装配压力小于1.0 MPa时,孔隙率的变化微乎其微; 但当装配压力超过2.0 MPa时,孔隙率急剧下降; 装配压力为3.0 MPa时,孔隙率下降幅度超过50%,使得气体传输性能大大降低。

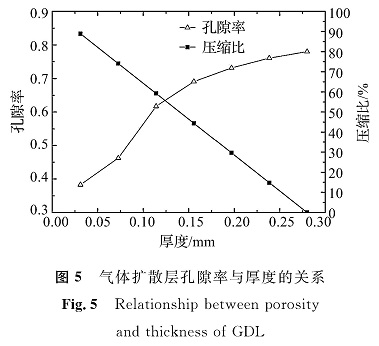

图5为GDL孔隙率和厚度之间的关系,其中,压缩比为GDL压缩的厚度与原始厚度的比值[15]。压缩比随着厚度的减小不断增大。当厚度变化较小时,孔隙率出现轻微变化; 而当压力不断增加,厚度减小时,孔隙率急速下降。

图4 不同装配压力对GDL孔隙率和厚度的影响

Fig.4 Effects of different assembly pressures on the porosity and thickness of GDL

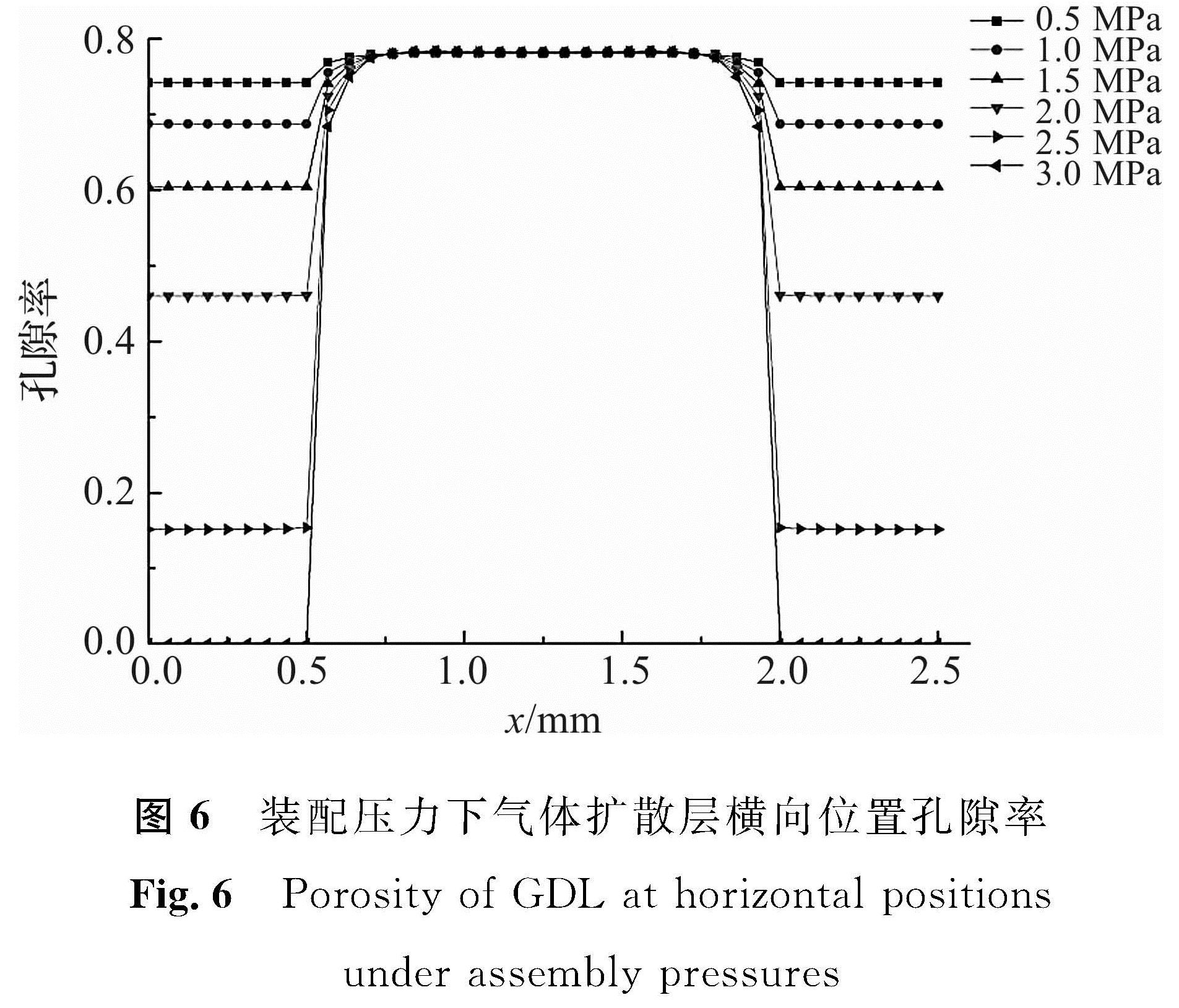

图6所示为气体扩散层变形后横向不同位置孔隙率的大小。由图6可知,位于两侧脊部下方的孔隙率随着装配压力的增大而减小,且减小幅度不断增大。尤其是当装配压力大于2.0 MPa时,孔隙率急剧下降; 而当装配压力达到3.0 MPa时,脊部下方的多孔介质已基本上压实为固体,因此很难对反应气体进行传输,以致极大地影响其传输性能。而流道下方的孔隙率则无明显变化。孔隙率的变化趋势与GDL顶部形变基本保持一致,说明装配压力是影响多孔介质孔隙率的直接原因。

3 结 语

为研究不同装配压力对GDL的影响,建立了基于有限元分析法的单通道的PEMFC三维数值模型,分别研究不同装配压力下GDL的弹性形变和孔隙率的变化,并模拟出GDL顶部变形曲线。研究发现,装配压力对GDL有较大的影响,随着装配压力的增大,两侧脊部下方GDL的形变量越来越大,厚度不断小,孔隙率也越来越小,孔隙率减小的幅度也随着压力的增大而不断增大。适当增加装配压力,不仅有利于PEMFC的密封安装,还可减小双极板和GDL之间的接触电阻,提高PEMFC工作效率; 但若装配压力过大,孔隙率会大幅下降,则不利于反应气体传输,影响传输效率。因此,PEMFC的性能并非随着装配压力的增大不断提高,而是存在最佳装配压力使得燃料电池性能最优:当装配压力为1.5~2.0 MPa时,GDL形变适中,有效地减小了接触电阻,同时,孔隙率相比于原始孔隙率变化幅度不大,保持着良好的传质效果。在今后的研究工作中,笔者将进一步探讨装配压力与接触电阻之间的关系,以深入研究装配压力对电池性能的影响。

- [1] TAYMAZ I, BENLI M. Numerical study of assembly pressure effect on the performance of proton exchange membrane fuel cell[J].Energy,2010,35(5):2134.

- [2] ZHOU Y, LIN G, SHIH A J, et al. Assembly pressure and membrane swelling in PEM fuel cells[J].Journal of Power Sources,2009,192(2):544.

- [3] OH K, CHIPPAR P, JU H. Numerical study of thermal stresses in high-temperature proton exchange membrane fuel cell(HT-PEMFC)[J].International Journal of Hydrogen Energy,2014,39(6):2785.

- [4] SAHA L K, TABE Y, OSHIMA N. Effect of GDL deformation on the pressure drop of polymer electrolyte fuel cell separator channel[J].Journal of Power Sources,2012,202(1):100.

- [5] ZHOU Y B, JIAO K, DU Q, et al. Gas diffusion layer deformation and its effect on the transport characteristics and performance of proton exchange membrane fuel cell[J].International Journal of Hydrogen Energy,2013,38(29):12891.

- [6] LEE W K, HO C H, ZEE J W V, et al. The effects of compression and gas diffusion layers on the performance of a PEM fuel cell[J].Journal of Power Sources,1999,84(1):45.

- [7] LIM C, WANG C Y. Development of high-power electrodes for a liquid-feed direct methanol fuel cell[J].Journal of Power Sources,2003,113(1):145.

- [8] AKIKI T, CHARON W, ILTCHEV M C, et al. Influence of local porosity and local permeability on the performances of a polymer electrolyte membrane fuel cell[J].Journal of Power Sources,2010,195(16):5258.

- [9] GE J, HIGIER A, LIU H T. Effect of gas diffusion layer compression on PEM fuel cell performance[J].Journal of Power Sources,2006,159(2):922.

- [10] CHANG W R, HWANG J J, WENG F B, et al. Effect of clamping pressure on the performance of a PEM fuel cell[J].Journal of Power Sources,2007,166(1):149.

- [11] BATES A, MUKHERJEE A, HWANG S, et al. Simulation and experimental analysis of the clamping pressure distribution in a PEM fuel cell stack[J].International Journal of Hydrogen Energy,2013,38(15):6481.

- [12] CARRAL C, Mélé P. A numerical analysis of PEMFC stack assembly through a 3D finite element model[J].International Journal of Hydrogen Energy,2014,39(9):4516.

- [13] 周怡博,王建建.装配压力对燃料电池扩散层影响的研究[J].系统仿真学报,2016,28(4):991.

- [14] JIAO K, PARK J, LI X. Experimental investigation on liquid water removal from the gas diffusion layer by reactant flow in a PEM fuel cell[J].Applied Energy,2010,87(9):2770.

- [15] TRANTER T G, BURNS A D, INGHAM D B, et al. The effects of compression on single and multiphase flow in a model polymer electrolyte membra2ne fuel cell gas diffusion layer[J].International Journal of Hydrogen Energy,2015,40(1):652.

图 1 单通道PEMFC模型

Fig.1 Single-channel PEMFC model

图 1 单通道PEMFC模型

Fig.1 Single-channel PEMFC model