利用计算流体动力学软件及声学仿真软件,进行规则腔及非规则腔消声器内部流体动力学仿真、压力损失计算和传递损失分析,获得了腔体长度一定,截面积相等的圆形截面、椭圆截面和矩形截面的声学特性。仿真结果表明,非规则腔相比于规则腔消声器,异形口截面消声器压力损失更大,消声效果更好。穿孔率对消声器降噪效果有影响,穿孔率为12%时,中高频段噪声降低3.4 dB。该研究结果为非规则腔消声器的优化设计提供了参考依据。

Based on computational fluid dynamics and acoustic simulation softwares, this study conducted internal fluid dynamics simulation, pressure loss calculation and transmission loss analysis of regular cavity and irregular cavity mufflers. It acquired acoustic characteristics of three cross sections of cavities, circular, elliptical and rectangular respectively, when the length and cross-sectional area are fixed. The simulation results show that compared to the regular cavity muffler, the irregular cavity muffler has bigger pressure losses at special-shaped cross sections, thus achieving better noise elimination effects. The perforation rate has an impact on noise reduction effect of the muffler. When the perforation rate is 12%, noise at medium and high frequency bands is reduced by 3.4 dB. The results of this study have provided a reference for the optimal design of the irregular cavity muffler.

进气消声器是安装在发动机进气管上以降低噪声的主要部件,其设计要同时满足声学性能和空气动力性能等方面的要求。消声器内部结构复杂导致消声器压力损失过大,以致内燃机压力损失增大从而降低整车的燃油经济性[1],而且消声器的声学性能与流动阻力是一对矛盾体,故消声器的设计必须二者兼顾。

国内外不少研究人员对消声器做了深入的研究。Luo等[2-5]采用传递矩阵法研究排气消声器内部结构的变化对声学的影响,提出一种排气消声器内部结构改进方案; 方建华等[6-7]对扩张式消声器内部流场进行了CFD数值分析,揭示了消声器压力损失与扩张腔结构及入口流速之间的关系; 邓兆祥等[8-9]通过GT-POWER与FLUENT软件对简单扩张消声器及穿孔管抗性消声器进行了计算流体动力学研究,得出内部压力分布情况,并使其空气动力性能得到改善; 陶元芳等[10-13]采用声学有限元法对排气消声器内插管插入深度、内部结构位置及尺寸进行优化,并进行FLUENT数值模拟分析,得出内部结构尺寸对声学性能的影响。目前,研究人员在消声器排气端的降噪设计,多为规则腔消声器,而在进气端的降噪研究较少,因此开展进气端非规则腔消声器的研究很有必要。在进气消声器的安装过程中,会根据实际安装工位及安装空间的要求,对结构进行具体设计。同时,非规则腔消声器因为截面的变化,压力损失会变大,使声波在传递的过程中消耗更多的能量,消声效果更佳,所以非规则腔消声器的设计显得尤为重要。只要压力损失在目标值的范围内,那么非规则腔消声器的结构设计是行之有效的。规则腔消声器与非规则腔消声器主要依据外形结构进行划分,主腔体没有明显截面变化的为规则腔消声器; 反之,为非规则腔消声器,也称异形消声器。流体计算得出的压力损失在目标值以内的前提下,声学计算得出的数据才是有意义的,笔者通过对规则腔消声器与非规则腔消声器的声学特性进行对比分析,提出非规则腔进气消声器的结构优化设计方案。

1 消声器声学分析模型1.1 κ -ε理论模型湍流运动是一种高度非线性的复杂流动,许多工程问题中流体的流动往往是处于湍流状态,可通过一定的数值方法对湍流进行模拟,涡黏模型中的两方程模型在计算成本不大的情况下保证较高的计算精度,本研究采用标准κ -ε模型作为计算模型,κ -ε模型形式如下:

μt=ρ Cu(κ2)/ε。(1)

式(1)中:μt为湍流黏度系数; ρ为密度; Cu为常数; κ为湍动能; ε为湍动耗散率。CFD仿真计算过程中,会运用到流体计算公式,在标准κ -ε模型中,κ和ε是两个基本未知量,与之相对应的运输方程为:

((ρ κ))/(t)+((ρ κμi))/(xi)=/(xi)[(μ+(μt)/(σκ))(κ)/(xj)]+Gκ+Gb-ρ ε-Yκ+Sκ,(2)

((ρ ε))/(t)+((ρ εμi))/(xi)=/(xj)[(μ+(μt)/(σε))(ε)/(xj)]+C1εε/κ(Gκ+C3εGb)-C2ερ(ε2)/κ+Sε。(3)

式(2)~(3)中:t为时间; μi为流动变量; xi为x分量,i=1,2,3; μ为动力黏度; σκ为κ方程的湍流能量普朗特数; Gκ为速度层引起的那部分湍动能; Gb为浮力引起的那部分湍动能; Yκ为κ方程中扩散产生的湍流; Sκ为κ方程中表面张力系数; σε为ε方程的湍流能量普朗特数; C1ε,C2ε,C3ε为常数。在FLUENT中,κ -ε模型中的经验常数:C1ε=1.44,C2ε=1.92,C3ε=0.09,Cμ=0.09,σk=1.0,σε=1.3。式(2)~(3)中,变量κ和ε需要作进一步计算得出,计算公式[14]如下:

κ=3/2(μ^-ι)2,(4)

ε=C3/4μ(κ2/3)/ι。(5)

式(4)~(5)中:μι为壁面摩擦速度; ι为考虑壁面的修正的混合长度。

1.2 消声评价模型传递损失是指消声元件入口处的入射声功率级和出口处的透射声功率级之差,是消声器声学性能的一个重要特征参数,其数值可以用来作为消声器性能的评价标准。

传递损失用Y表示,计算公式[15]为:

Y=10lg[1+1/4(1/m-m)2sin2(2πL)/λ]。(6)

式(6)中:m为扩张比; λ为波长; L为腔体的长度; k为波数,其中k=w/c=(2π)/λ; w为声波频率; c为声波波速。

当波程差为半波长的奇数倍时,即(2πL)/λ=(2n-1)λ/2或L=(2n-1)/4λ(n=1,2,3,……)时,消声量f达到最大值,即

Ymax=10lg[1+1/4(1/m-m)2]。(7)

此时对应的消声频率最大:

fmax=(2n-1)/4c/L。(8)

当波程差为半波长的偶数倍时,即(2πL)/λ=(n-1)λ或L=(n-1)/2λ(n=1,2,3,……)时,消声量达到最小值,即

Ymin=0。(9)

此时对应的消声频率最小:

fmin=(n-1)/2c/L。(10)

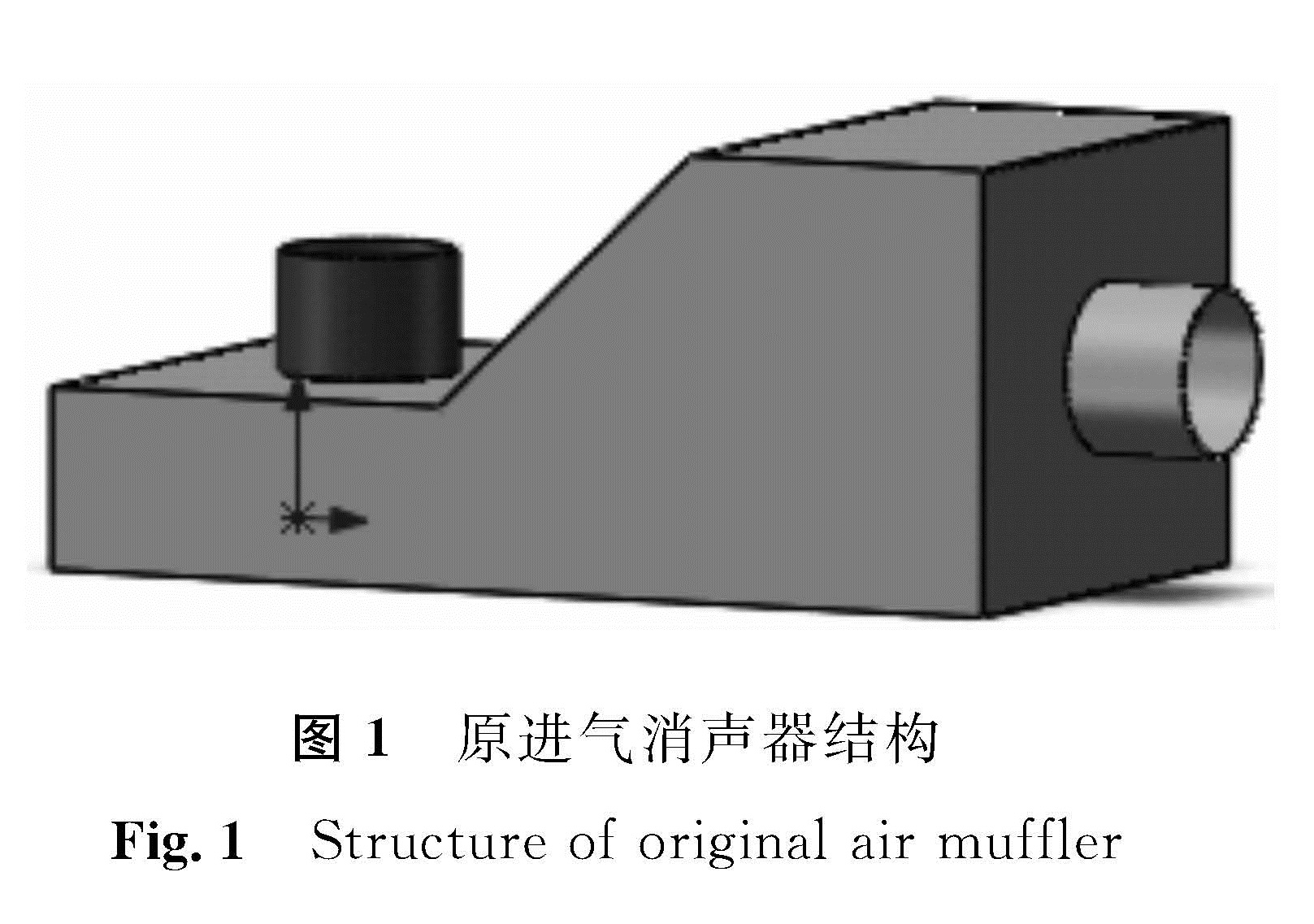

2 声学性能仿真及分析本研究对不同截面消声器的压力损失及传递损失进行对比分析,非规则腔进气消声器如图1所示,对消声器进行κ -ε模型求解与消声性能仿真,仿真参数如下:

1)在CFD软件中的FLUENT对κ -ε模型进行求解,将模型入口流体简化成稳态流动,流体模型选择为紊流、不可压缩流动的理想气体模型,入口采用速度入口,湍流强度为5%,湍流黏度比为10%,出口为标准大气压,消声器的壁厚为1.0 mm,分析过程的温度为25 ℃,且不考虑温度对气体物理特性参数的影响。

2)在LMS Virtual.Lab声学仿真软件中,消声器中流体介质为常温常压下的空气,空气温度为20 ℃,密度为1.225 kg/m3,入口平面施加速度激励。实部定义为-1 m/s,虚部定义为0 m/s; 出口平面定义吸声系数为1,声阻抗实部为416.5 kg/(m2·s-1); 壁面为刚性壁面,不考虑壁面吸收。

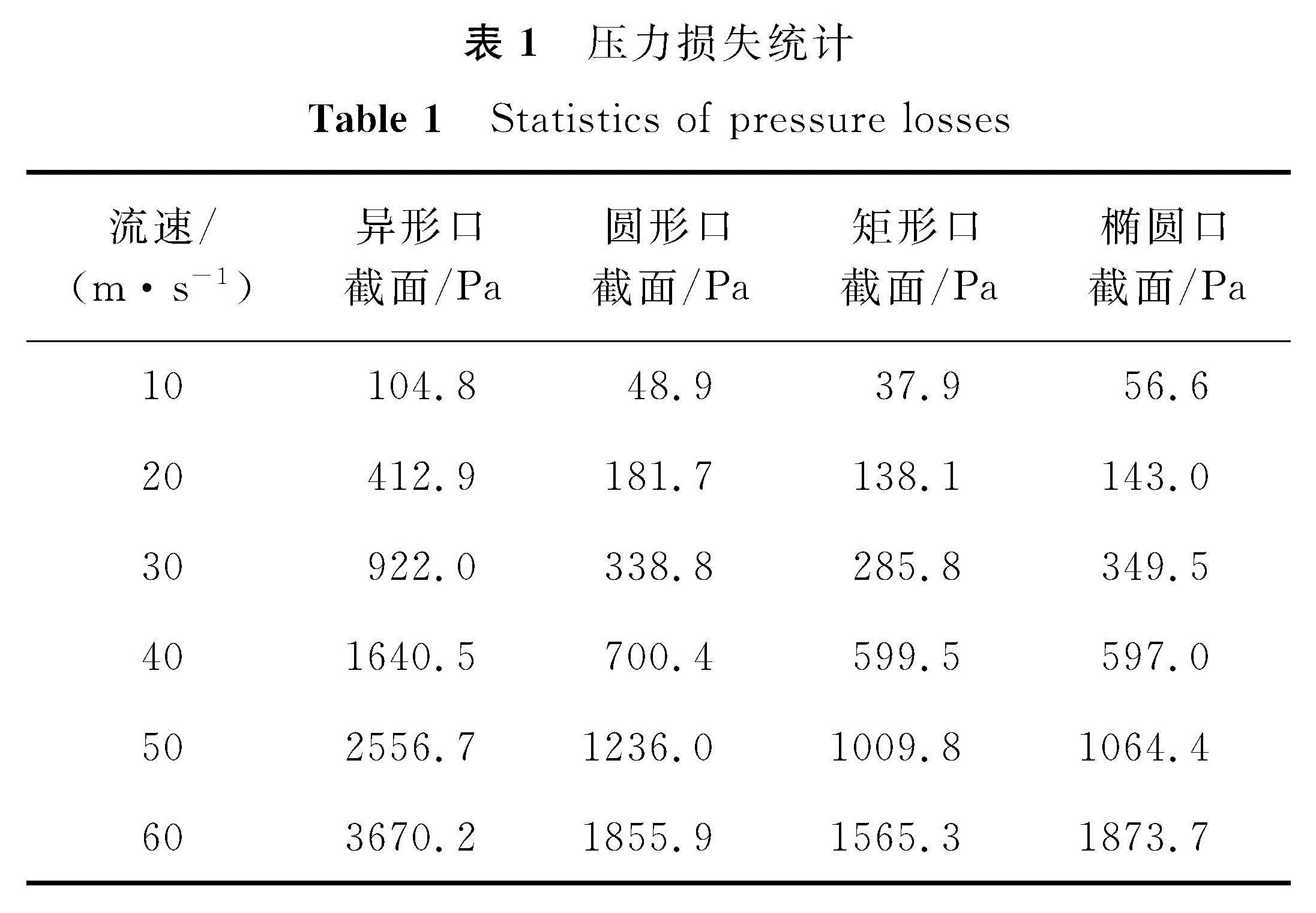

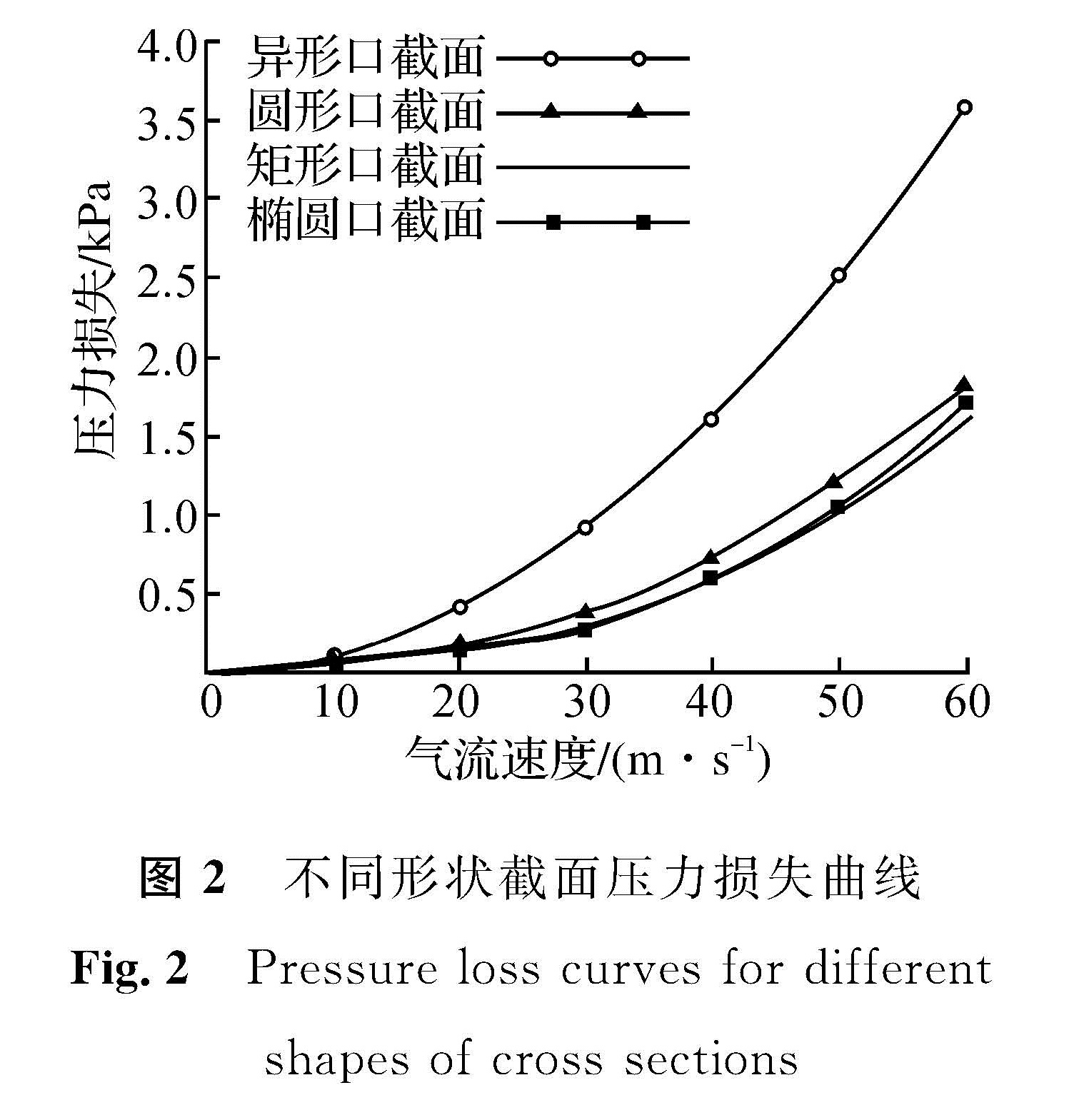

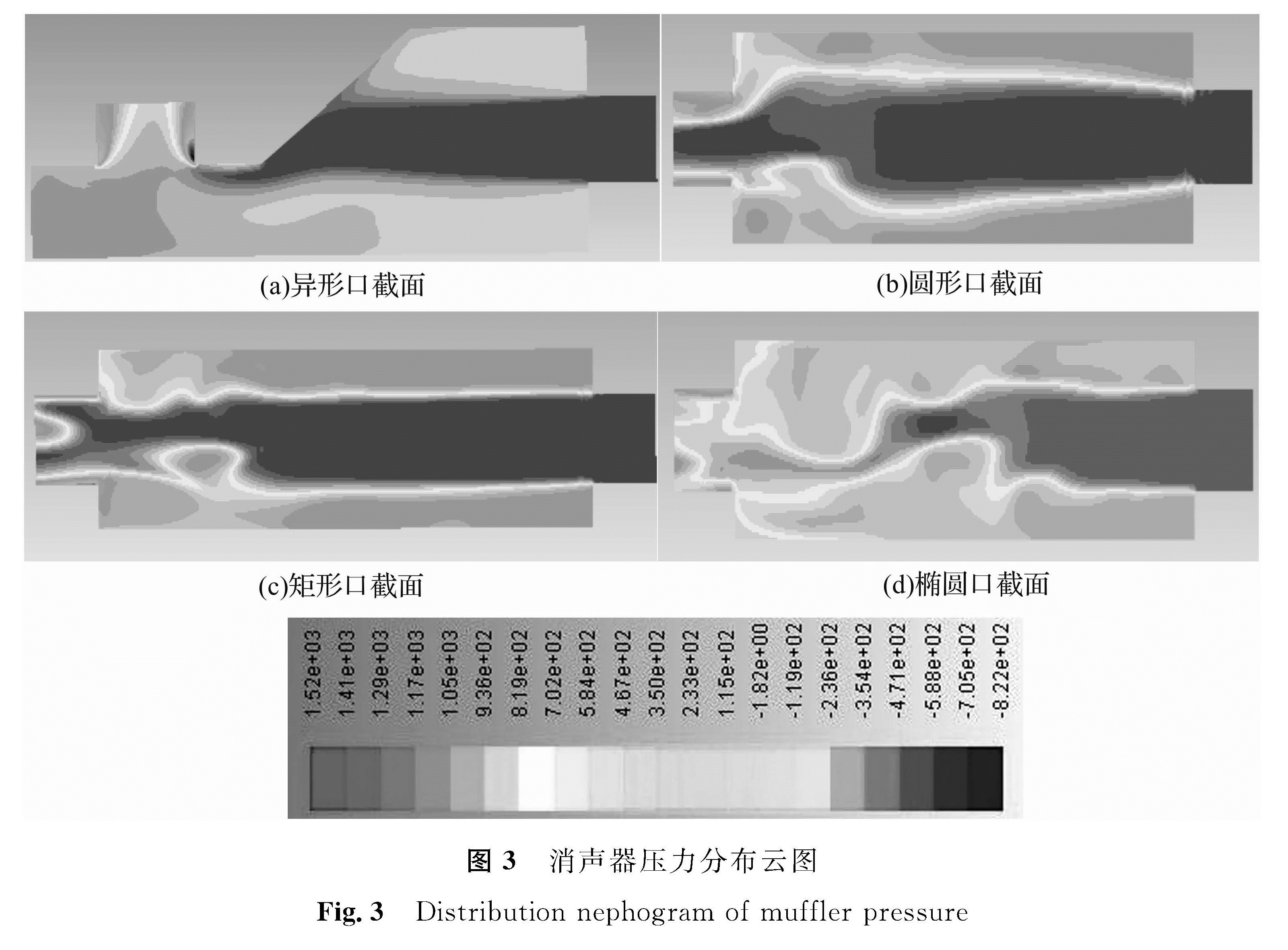

2.1 不同形状截面消声器压力损失对比对腔体长度一定,截面积相等的圆形截面、椭圆截面和矩形截面进行压力损失计算,并与非规则腔消声器所得出的压力损失进行对比。表1为6组进口流速计算压力损失得出的压力损失统计表,图2为压力损失曲线,图3为入口流速30 m/s时的压力损失云图。

图2表明,压力损失会随着进口流速的增大呈抛物线上升,圆形口截面、椭圆口截面及矩形口截面在同一流速下压力损失接近,异形口截面压力损失较大,其主要原因为:气流在非规则腔体内流动,腔体截面变化明显,阻碍气流的流动,降低消声器空气动力性能; 气流进出口不同轴,在出口处,气流受挤压形成湍流,导致压力损失增大; 根据计算,非规则腔的内表面积比规则腔稍大,这也增大了压力的沿程损失。

2.2 不同形状截面消声器传递损失对比分析

对规则腔消声器进行网格划分,并计算声波传递损失,根据理论公式验证结果的准确性,进一步与非规则腔消声器作对比分析。

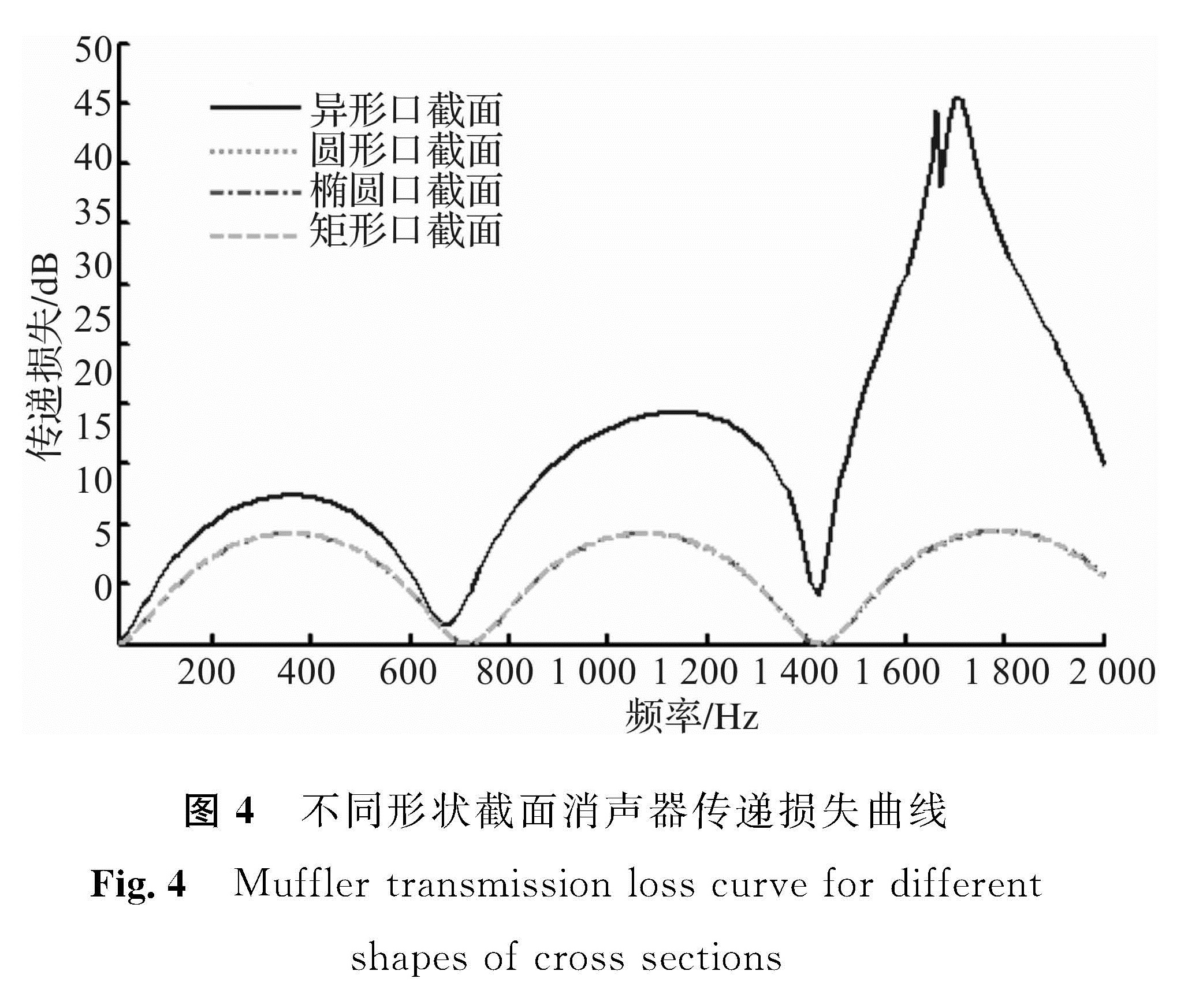

图 4为不同形状截面消声器传递损失曲线。图4表明,规则腔消声器的传递损失曲线重合,而非规则腔消声器的传递损失在0~2 000 Hz频段均大于规则腔消声器,尤其在1 400~1 800 Hz频段消声效果明显。3种规则消声器的截面积相等,扩张腔长度也相同,由理论公式可知,扩张比与扩张腔长度一定,消声量就确定,传递损失实际上就是声音在传播过程中的能量耗散。非规则腔截面面积有明显突变,变化的区域广,沿管道传播的声波经反射向声源方向传播,使声波在相互叠加过程中相抵消,传递损失加大。

2.3 改进后的消声器与原消声器传递损失对比

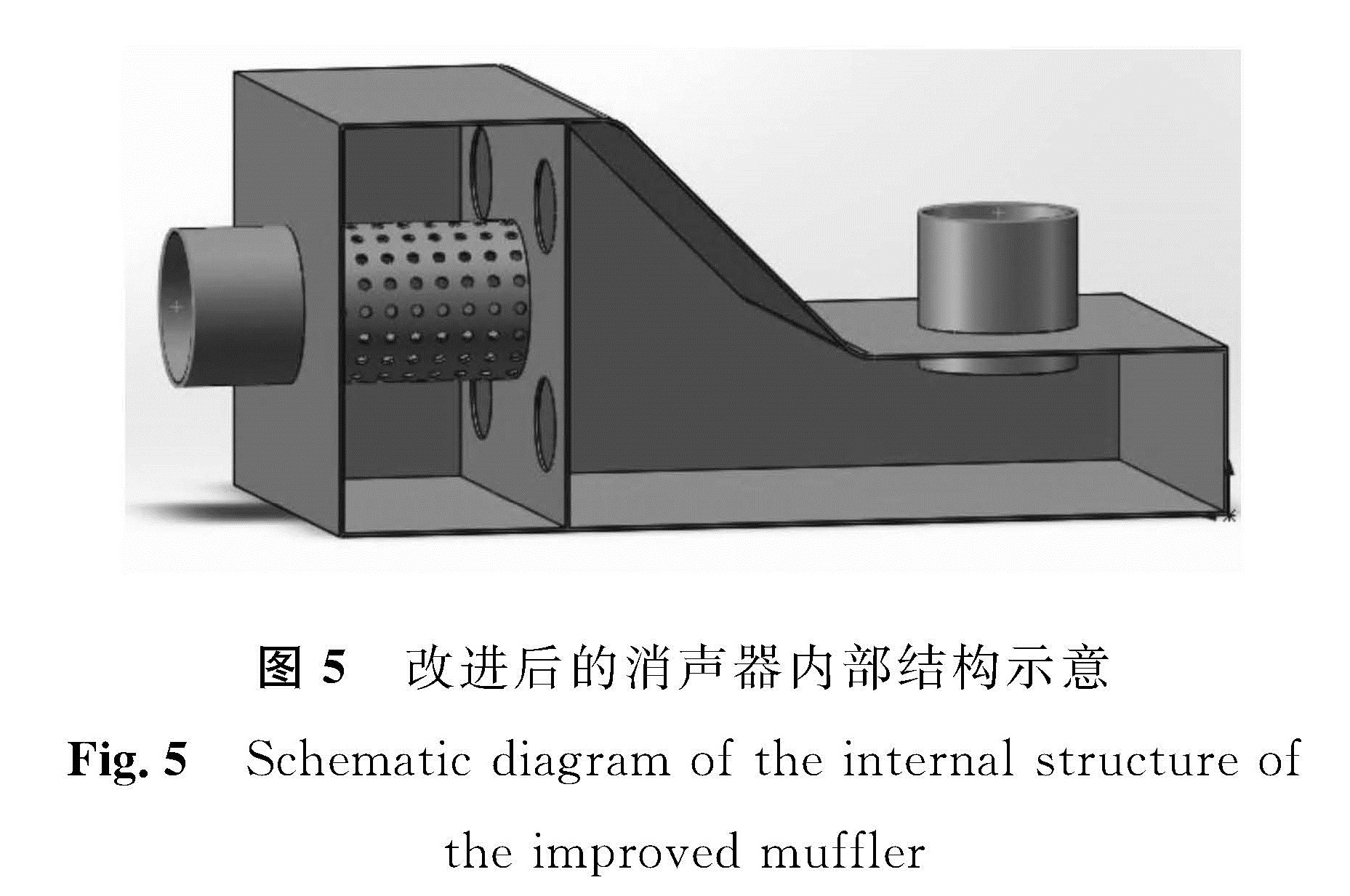

根据上述对比分析和非规则腔压力分布云图,对非规则腔消声器作进一步结构优化,改进后的结构如图5所示,穿孔率设为12%,圆角大小为10 mm,消声器出气口的插入管长度为11 mm,即为出气口下端腔体的1/4[16]45。

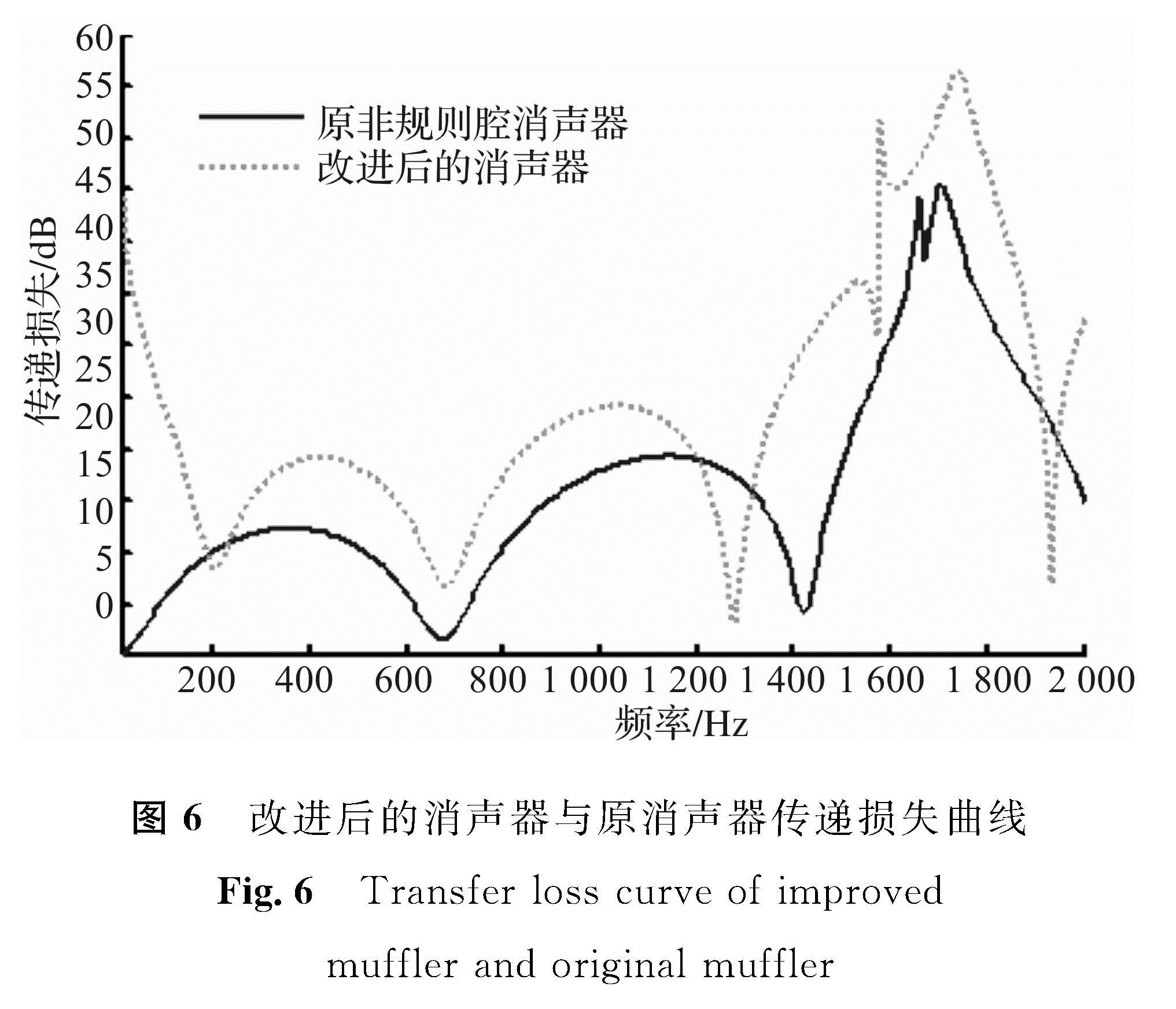

图 6为改进后的消声器与原消声器传递损失曲线。由图6可知,相比于原异形口消声器,改进后的消声器在多个频段的传递损失均有加大,消声性能更好,且出现明显的消声峰值。改进后的消声器,由于穿孔管的存在,声波遇到小孔和障碍物时会产生衍射现象,对中高频信号会发生绕射,在障碍物背后的边缘附近会形成一个没有声振动的区域——声影[16]53,从而有利于中高频声波处理。

2.4 不同穿孔率对消声器传递损失的影响

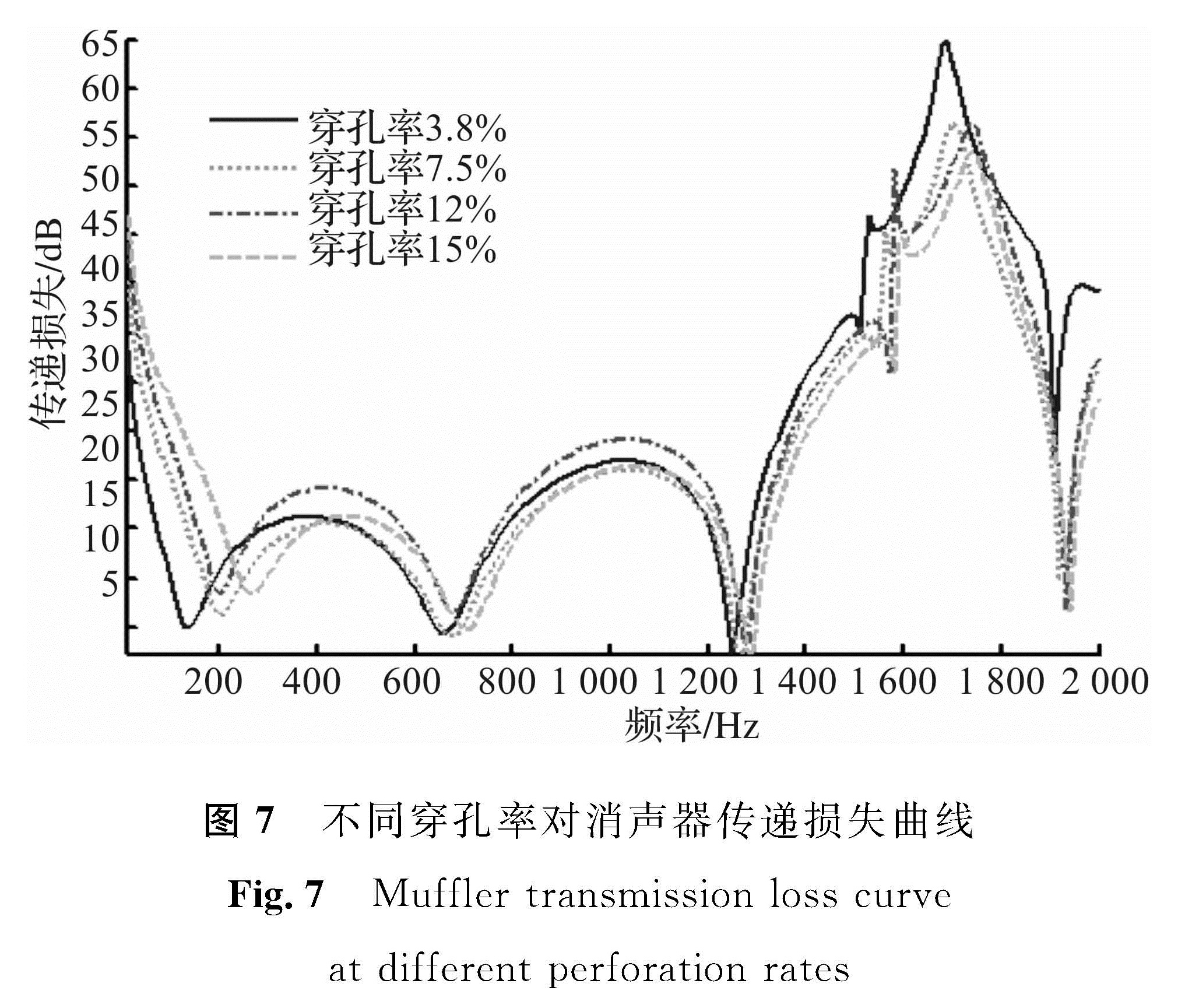

在保证异形腔消声器穿孔管开孔的总面积不变的前提下,改变孔径大小来改变穿孔率,分别对穿孔率为3.8%、7.5%、12%和15%的消声器作进一步传递损失分析。图7为传递损失曲线图,图8为穿孔率12%在470 Hz时的声压分布云图。

图 7表明,穿孔率的改变对传递损失变化趋势影响不大,但不同穿孔率影响的频段不一样:在0~200 Hz频段穿孔率15%的消声效果更好,250~650 Hz和700~1 250 Hz两个频段的穿孔率12%消声效果更佳,1 250~2 000 Hz频段穿孔率为3.8%的消声器消声更优。上述情况可根据物理学衍射原理做出解释,声波遇到障碍物时会偏离原来直线传播的物理现象,波长与孔径有尺寸上的关系,声波在遇到小孔与障碍物时会发生不同程度的衍射及反射,故在不同频段,也即是不同波长段对应一个最合适的穿孔率。

3 试验验证将穿孔率为12%的消声器安装到内燃叉车进气系统进行测试,根据文献[17],在叉车发动机运行工况下进行进气噪声测量。图9为叉车进气消声器安装后的结构,图 10为运行工况下A计权声压级。

由图 10可知,改进后的消声器较原消声器的A计权声压级有明显的降低,原消声器的A计权声压级为76.9 dB,优化后的的消声器降到了73.5 dB,进气口整体噪声下降了3.4 dB,压力损失目标值22 kPa,在小于压力损失目标值的情况下,消声器的消噪性能得到提高,表明了优化方案达到设计要求。

4 结 论本研究利用CFD软件对消声器进行流体仿真分析,计算出的结果在压力损失允许范围内,可确保消声器设计的可行性,再进一步作声学仿真得出如下结论:

1)在腔体长度一定,腔体体积相同的条件下,非规则腔消声器压力损失大于规则腔消声器,同时,传递损失也大于规则腔消声器,消噪性能更好;

2)声波在遇到小孔与障碍物时发生衍射现象,在不同频段对应着一个穿孔率,使得消声性能更优,同时,穿孔管的设计避免了气流急剧回流和强烈湍流,从而保证了气流通畅,避免消声器的压力损失过大;

3)通过改变穿孔率,改进后的消声器相比原消声器,在压力损失允许的范围内,消声器进气口整体噪声下降了3.4 dB。

本研究对进气消声器声学特性进行分析及优化,做了一定的理论分析和试验验证,但在今后的研究中还有较多的问题需要进一步分析。一是发动机振动时,会将其振动传递到消声器上,消声器本身产生的振动会与内部空气的振动发生耦合作用,本文并未对振动引起的噪声做分析; 二是本研究仅仅针对单独的消声器模型做分析,并未对整个进气系统进行分析,外接管件尺寸形状、空气过滤器结构对消声器声学性能及空气动力性都有一定影响,如果能把消声器与整个进气系统联系在一起分析,仿真结果更加符合实际。

- [1] 李沛然,邓兆祥,姚杰,等.反流插入管消声器压力损失的分析[J].汽车工程,2012,34(7):628.

- [2] LUO H, TSE C C, CHEN Y N. Modeling and applications of partially perforated intruding tube mufflers[J]. Applied Acoustics,1995,44(2):100.

- [3] MUNJAL M L. Plane wave analysis of side inlet/outlet chamber muffler with mean flow[J]. Applied Acoustics,1997,52(2):169.

- [4] SAHASRABUDHE A D, MUNJAL M L, RAMU S A. Design of expansion chamber mufflers incorporating 3-D effects[J].Noise Control Engineering Journal,1992,38(1):30.

- [5] KIM J T, IH J G. Transfer matrix of curved duct bends and sound attenuation in curved expansion chambers[J].Applied Acoustics,1999,56(4):302.

- [6] 方建华,周以齐,胡效东,等.扩张式消声器的流体仿真及空气动力性能研究[J].系统仿真学报,2009,21(20):6400.

- [7] 刘学智,胡习之.单腔扩张式消声器CFD数值分析[J].机床与液压,2013,41(9):142.

- [8] 邓兆祥,向飞,李沛然,等.扩张比对扩张式消声器压力损失影响的分析[J].汽车工程,2011,33(3):233.

- [9] 刘晨,季振林,郭小林,等.汽车排气消声器结构形式对压力损失的影响[J].汽车工程,2008,30(12):1113.

- [10] 陶元芳,陈莉缓.扩张腔式内燃机消声器空气动力性模拟分析[J].农业工程,2012,2(8):49.

- [11] 刘晓鸣,胡习之.基于Virtual Lab的汽车消声器声学性能优化[J].价值工程,2012(11):45.

- [12] 白长安,隋洪涛,李奇.基于Actran某车型后视镜风噪声计算[J].计算机辅助工程,2013,22(增刊1):128.

- [13] 孙培岩,宋海波,王宣峰.基于GT-Power的消声器排气尾管长度仿真研究[J].柴油机设计与制造,2013,19(3):22.

- [14] 胡习之,程胜明,刘诗嘉.旁入穿孔管消声器压力损失研究[J].机床与液压,2016,44(19):60.

- [15] 袁翔.抗性穿孔管消声器数值仿真研究[D].合肥:合肥工业大学,2009:16.

- [16] 胡效东.基于CFD仿真和试验的抗性消声器研究[D].济南:山东大学,2007.

- [17] 国家技术监督局.声学消声器测量方法:GB/T 4760-1995[S].北京:中国标准出版社,1995.

图 1 原进气消声器结构

Fig.1 Structure of original air muffler

图 1 原进气消声器结构

Fig.1 Structure of original air muffler