双筒式液压减振器的注油量将直接对其抗泡沫特性、阻尼特性等造成影响,而合理的注油量是保证其使用寿命的前提。今利用分析推导的减振器理论注油量,基于MATLAB进行软件开发,设计出便于操作的双筒液压减振器注油量计算平台; 再通过实际测试,验证了该平台计算准确有效。因此,该平台对减振器设计开发时注油量的确定具有一定的指导意义。

The oiling volume of the double cylinder hydraulic shock absorber will directly affect its foam resistance and damping properties, thus the reasonable oiling volume is the premise to ensure its service life. By deriving the theoretical oiling volume of the shock absorber and developing software with MATLAB, the oil injection calculation platform for the double cylinder hydraulic shock absorber is developed, which is easy to operate. Through the actual test and verification, it is proved that the calculation platform is accurate and effective. Therefore, the platform has guiding significance for determining the oiling volume in the design and development of the shock absorber.

减振器是汽车悬架的重要组成部件,其工作性能将直接对汽车的乘用舒适性和操纵稳定性造成影响[1]。对于液压减振器,内部注油量的多少将直接影响其工作性能及使用寿命[2-3]。因此,对减振器注油量进行合理计算很有必要。目前对这部分研究得较少,且大多只停留在理论研究,也无友好人机界面系统的开发[4-5]; 现阶段很多减振器厂家都根据经验进行油量添加,虽有些企业运用一些计算方法,但计算误差普遍较大,致使减振器出现空程、寿命短等问题,并没有太大的实际作用[6-7]。本研究根据实际经验,并结合相关油量计算理论,建立了一套液压减振器油量计算方法。在此基础上,为了便于使用,利用MATLAB软件搭建了一套注油量计算平台,使计算和操作更加方便[8-10]。

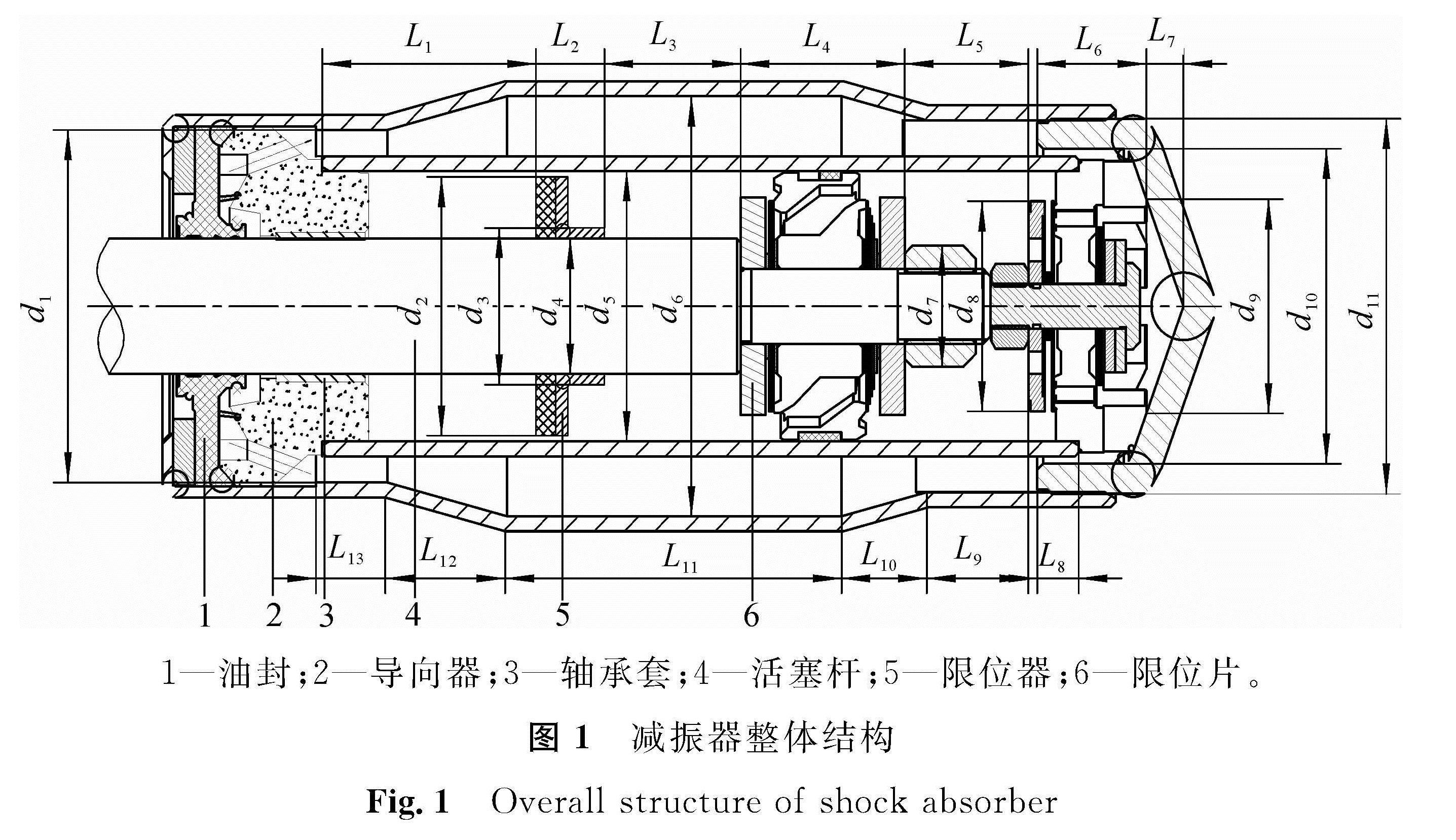

1 液压减振器整体结构液压减振器虽然整体结构并不十分复杂,但由于影响其阻尼特性的零部件比较多,所以在考虑其综合性能时,又变得相对复杂[8-10]。同样,在考虑减振器注油量时,为了保证减振器工作性能,使所注油量更加合理精确,需要考虑的零部件结构也就相对较多。普通双筒液压减振器活塞杆压缩至最低位时的整体结构如图1所示。图1在详细展示其整体结构的同时,还列出了减振器各部分的长度范围,以便于后期计算模型的搭建[11]。

2 减振器油量计算方程的推导

以企业实际运用及减振器划分的结构为依据,在充分考虑双筒液压减振器各部分结构和尺寸后,设定油量精确计算模型。当活塞杆处于最低端时,分步计算如下。

减振器内油缸总体积求取。第1步,计算活塞杆腔内工作缸体积V1:

V1=(π)/4(d25-d24)×L1+(π)/4(d25-d24)×L3+(π)/4[d25-((d1+d2)/2)2]×L2。(1)

式(1)中: d1为减振器活塞杆端外筒内径; d2为缓冲块直径; d4为活塞杆外径; d5为工作缸内径; L1为缓冲块左端面至工作缸左端面的长度; L3为限位器和限位片之间的长度; L2为缓冲块和限位器叠加长度。

第2步,计算活塞腔工作缸内螺母与缸间隙体积V2:

V2=(π)/4×d25×L5-(π)/4×d27×L5。(2)

式(2)中:d7为活塞螺母直径; L5为活塞螺母间隙长度。

第3步,再对活塞腔内工作缸与底阀的间隙体积V3进行计算:

V3=(π)/4×d25×L8-(π)/4×d28×L8。(3)

式(3)中:d8为阀片限位器直径; L8为底阀间隙长度。

第4步,计算底盖间隙的体积V4:

V4=(πd29L7)/(12)。(4)

式(4)中:d9为底座内直径; L7为底盖间隙高度。

第5步,对底盖与内油缸间隙体积V5进行计算:

V5=(π)/4(d210-d'25)×L6。(5)

式(5)中:d10为下架碗内直径; d'5为工作缸外径; L6为底盖长度。

从以上计算可以求得内油缸总体积Vi为:

Vi=V1+V2+V3+V4+V5。(6)

由此获得双筒液压减振器内油缸总体积。

对减振器外筒体积进行计算,具体计算方式与步骤与内油缸相似,式(7)~(11)分别为外筒下部直段部分体积V6、外筒下部扩口部分体积V7、外筒中部直段部分体积V8、外筒上部缩口部分体积V9、外筒上部直段部分体积V10的计算公式。

V6=(π)/4(d211-d'25)×L9,(7)

V7=(πL10)/3(R21+R1r6+r26)-(π)/4×d'25×L10,(8)

V8=(π)/4(d211-d'25)×L11,(9)

V9=(πL12)/3(R21+R1r1+r21)-(π)/4×d'25×L12,(10)

V10=(π)/4(d21-d'25)×L13。(11)

式(7)~(11)中:d11也为外筒内径,但根据外筒有无扩孔而与d6的大小有所不同,当外筒不扩孔时,两者相等,当外筒扩孔时,d6要大于d11; L9~L13为外筒各段长度; R1为外筒因扩孔而产生的大内孔半径; r1为外筒前段内孔半径; r6为外筒后段内孔半径。

从而获得减振器外筒总体积Vo为:

Vo=V6+V7+V8+V9+V10。

对于轴承套及油封间隙占有体积V11,一般根据实际情况进行设定,从而可以计算获得整体体积为:

Vw=Vi+Vo+V11。

此外,还需要考虑活塞杆行程体积,具体计算方法如下:

V12=(π)/4d24×L14。(12)

式(12)中:L14为活塞杆运动行程。由于减振器有充气和不充气之分,所以空气压缩比也就不同,在此设定空气压缩比为W,由于空气压缩比与减振器有杆腔内活塞杆体积大小有关,可根据活塞杆直径和其进入工作缸体的极限长度(即减振器行程)进行相应的设定。此外,空气压缩比还受到减振器油封受压程度的影响,一般将空气压缩比的数值设置在2~3。当空气压缩比的数值超过3时,减振器压缩到末端时压强将急剧变大,油封将因无法承受如此大的压强而受到损坏。结合式(12)可推导出空气量体积V13:

V13=(WV12)/(W-1)。

根据以上公式推导和计算,最终获得液压减振器注油量V为:

V=Vw-V13。

3 软件计算平台的构建为了能够更加方便地使用这套理论模型进行注油量计算,在此基础上进行软件平台开发[12]。应用MATLAB软件强大的数学计算功能及面向对象技术的GUI模块,将所设计的注油量计算方法编入软件程序,并在GUI模块中设计简洁的应用窗口:即通过简单的变量输入,经后台程序运算直接在窗口上显示注油量结果[13]。

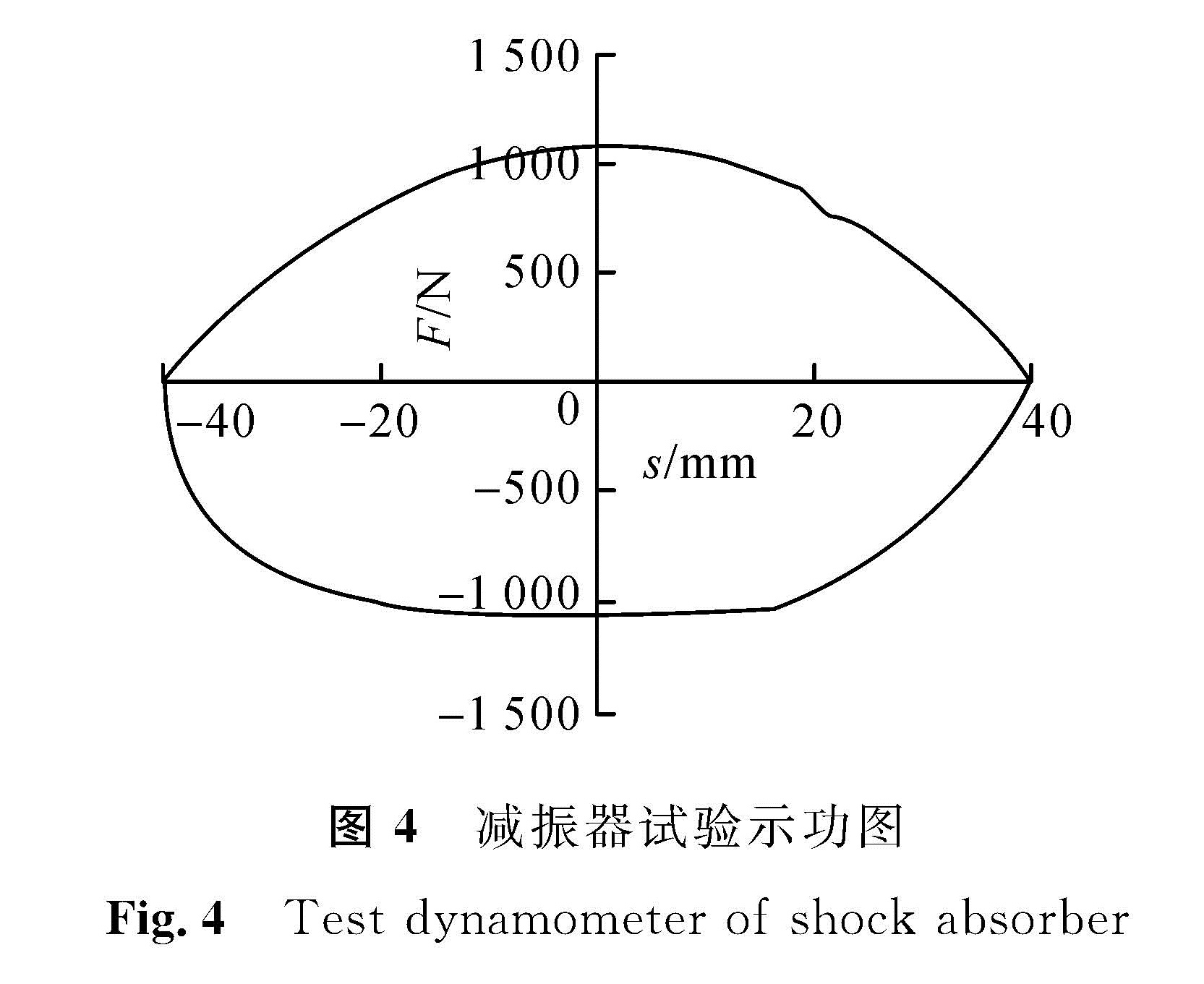

由于GUI模块能给出一个效率高、更便捷的集成化环境,因此在设计窗口时,它能够提供界面外观等方面的设置方法[14-15]。同时,设计好的界面将保存在FIG文件中并生成一个M代码文件,经编写调试最终生成exe文件,以便于运行打开及操作运算[16]。普通双筒液压减振器的注油量计算窗口如图2所示。从图2可知,通过输入模块计算所需要的该型号减振器的各个变量值,然后点击运算,即可在窗口处显示出其所需的减振油量。整个计算过程在MATLAB环境下完成,操作简便。同时,对该计算结果进行实际验证。采用某企业现有威巴克产品SKN8367型液压减振器进行实际运用,其中活塞杆直径为12 mm,工作缸内径为30 mm,外径为32.4 mm,贮油筒内径为42 mm,外径为45 mm。输入各变量值并经过计算得到注油量约为246 mL,以此油量注入到该型号减振器中,并放于MTS849型示功机上测试(图3),获得实际测试示功图(图4)。从图4中可以看出,示功图曲线饱满,无畸形、无空程等现象。验证结果表明,该平台油量计算准确,符合实际运用要求。

4 结 论

本研究根据减振器实际工作情况建立双筒液压减振器油量计算模型,并应用MATLAB软件的GUI模块建立油量计算操作平台,再采用实际型号减振器进行试验验证,从而证明了计算结果的准确性。该平台可作为双筒液压减振器开发过程中的辅助工具,因此具有运用价值。

- [1] LEE C T,MOON B Y.Simulation and experimental validation of vehicle dynamic characteristics for displacement sensitive shock absorber using fluid-flow modeling[J].Mechanical Systems and Signal Processing,2006,20(2):373.

- [2] 杨茂举,方文强,邹其东,等.汽车悬架用双筒油压减振器注油量分析计算[J].机床与液压,2012,40(20):74.

- [3] 郑松林,王烁,冯金芝,等.多轴载荷作用下减振器耐久性试验载荷谱编制[J].中国机械工程,2017,21(28):1.

- [4] 任政.试论筒式减振器注油量设计计算[J].中国新技术新产品,2013(10):149.

- [5] 王樊康,华春蓉,闫兵,等.某航空发动机扭振减振器失效机理分析[J]. 机械科学与技术,2017(11):1.

- [6] 王三槐,樊友权,刘能文,等.铁路机车车辆油压减振器注油量的计算[J].电力机车与城轨车辆,2005,28(3):29.

- [7] 雷先华,罗斐,宋鹏.自供能电流变弹性体减振器的设计与特性分析[J].机电工程技术,2017,46(9):11.

- [8] 吴建斌,李人宪,段艳文.高速列车减振器结构参数对性能的影响分析[J].交通运输工程与信息学报,2015,13(3):70.

- [9] 吴建斌.液压减振器结构参数对性能的影响[D].成都:西南交通大学,2015.

- [10] 樊友权.机车车辆减振器阻尼系统及关键部件失效研究[D].成都:西南交通大学,2014.

- [11] 刘畅.轨道车辆油压减振器注油量的分析计算[J].现代制造技术与装备,2017,246(5):39.

- [12] 李京秀,张薇娟.基于MATLAB GUI可视化电路计算平台的开发[J].武汉理工大学学报,2010,32(14):162.

- [13] 谢丽蓉.基于Matlab/GUI异步电动机人机界面设计[J].实验技术与管理,2014,31(8):50.

- [14] 张鸣,闫红梅.基于MatlabGUI的信号与系统实验平台设计[J].实验技术与管理,2016,33(1):100.

- [15] 王兆文,李浩,黄都,等.基于Matlab/GUI的汽油机缸内直接喷雾图像处理方法[J].农业机械学报,2013,44(9):19.

- [16] 李宝方,邢玉清.基于MATLABGUI的数字图像处理仿真系统设计[J].计算机与数字工程,2014,42(11):2177.

图 1 减振器整体结构

Fig.1 Overall structure of shock absorber

图 1 减振器整体结构

Fig.1 Overall structure of shock absorber