在现有纯电动汽车直驱结构中增加锥环式无级变速器,形成一整套紧凑的集成驱动系统,同时在满足整车动力性要求的前提下对驱动电机进行选型与匹配,对装配该驱动系统的纯电动汽车进行动力性计算和校核,并采用ADVISOR软件对整车性能进行仿真并实车测试。结果 表明:所选动力电机与该款变速器搭配后可使目标车辆最高车速达到120 km/h,最大爬坡度为57.69%,EUDC工况法测得的百公里能耗为13.46 kW·h,续驶里程达到140 km,满足设计要求。

In the existing direct drive structure of pure electric vehicle, the cone-ring transmission(KRG)was added to form a complete set of compact integrated drive system, and the drive motor was selected and matched under the premise of satisfying the power requirements of the whole vehicle. Then the dynamic performance calculation and check were carried out for the electric vehicle equipped with the drive system. Finally, the ADVISOR software was used to simulate the vehicles performance and test the actual vehicle. The results show that the selected power motor equipped with KRG enables the target vehicle to reach the maximum speed of 120 km/h, the maximum gradient of 57.69%, the driving range up to 140 km and the energy consumption of 13.46 kW·h by EUDC loading method. All those cases met the design requirements.

随着传统燃油汽车市场的逐渐饱和及汽车保有量与资源环境矛盾日益突出,促使众多发达国家相继出台了关于禁售燃油车的计划,转而致力于新能源汽车的开发及推广。于是纯电动汽车凭借其零排放、低噪音等诸多优势,成为众多汽车制造企业、科研院所及政府部门等的关注热点。

国内相关研究以电动汽车动力性和经济性为综合设计目标,对驱动电机及变速参数进行优化匹配,进而提升整车性能,例如:文献[1-3]对纯电动车驱动控制系统的匹配进行了研究,包括动力电池与驱动电机的参数计算与选型,并通过仿真验证匹配后的动力性与续驶里程,但其驱动传动系统中没有考虑装备变速器等因数; 文献[4]在对电动汽车驱动电机参数匹配的研究中,考虑了变速器传动比对驱动电机功率选择的影响,提出了基于扩展转速比的驱动电机参数设计方法,总结了驱动系统参数的匹配原则,为驱动系统参数的匹配提供了指导意义; 文献[5-8]对搭载无级变速器(continuously variable transmission, CVT)的电动汽车驱动系统性能进行了优化设计及控制策略分析,通过建立传动系统模型进行仿真验证,保证车辆具有较好的动力性与经济性。上述研究都取得了较好的结果,但需要大量的试验数据予以验证。为此,本研究以纯电动汽车为对象,通过纯电动汽车驱动电机参数匹配,引入比传统CVT变速器结构和控制原理都更为简便的锥环式无级变速器(cone ring transmission, KRG),根据动力性设计要求进行驱动电机参数匹配及选型,并对匹配后的车型进行行驶工况模拟仿真和整车性能试验,以验证所匹配的动力总成系统是否满足设计要求。

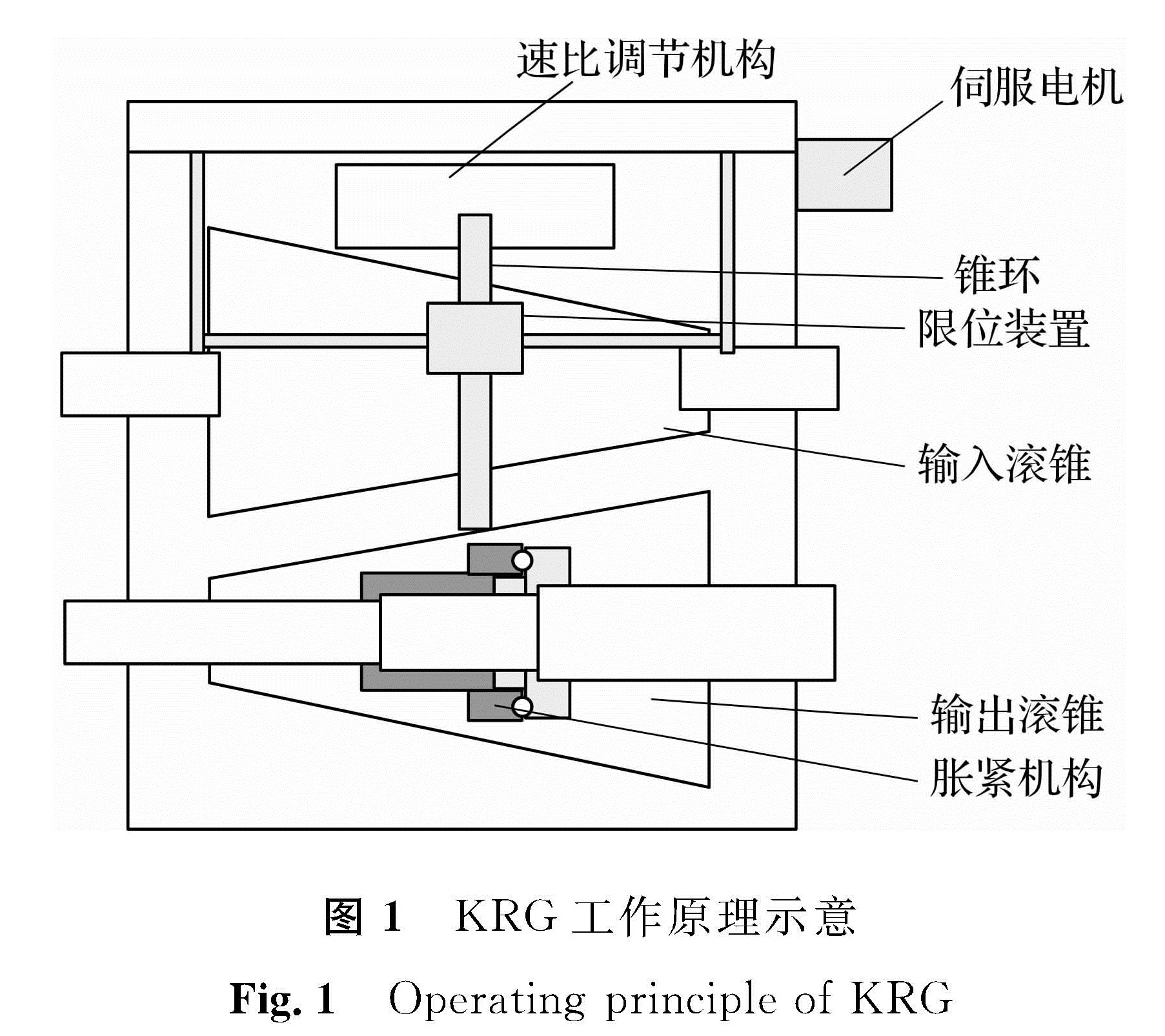

1 KRG工作原理传统CVT变速机构的核心部件是槽宽可变的棘轮和包裹在槽中的钢带,通过调节主从动棘轮的槽宽实现速比的连续变化。本研究基于浙江德孚力汽车变速箱有限公司引进的KRG,将其串联在纯电动汽车的传动系中,通过调节电机转速实现车辆的加减速,纯电动汽车在具有变速能力的同时,还可以将驱动电机运行在较高效率的区域,以适应不同行驶工况下的动力需求。KRG工作原理及实物分别如图1和图2所示。

由图1可知,动力传递到输入滚锥,通过啮合的锥环将动力传给输出滚锥,实现动力输出。传动比为锥环所在平面中输出滚锥与输入滚锥的周长比。当锥环所在平面与输入滚锥中心线垂直时,变速器以定传动比输出动力; 当锥环角度发生倾斜时,锥环自身会在滚锥上轴向移动,实现速比的连续调节。锥环的左右移动依靠伺服电机通过速比调节机构来实现,且移动位置受限位装置约束。输出滚锥上的胀紧机构能使输出滚锥和锥环之间有足够的压力,防止打滑并实时保证传递可靠的扭矩和提高传动效率。

与传统CVT相比,该款纯电动汽车摒弃了倒档行星齿轮系统和离合器。车辆倒车通过电机反转实现,保证了动力连续输出,有利于简化结构,减轻重量,节约成本。图2中KRG的部分工作参数如表1所示。

2 电机匹配选型2.1 动力性指标

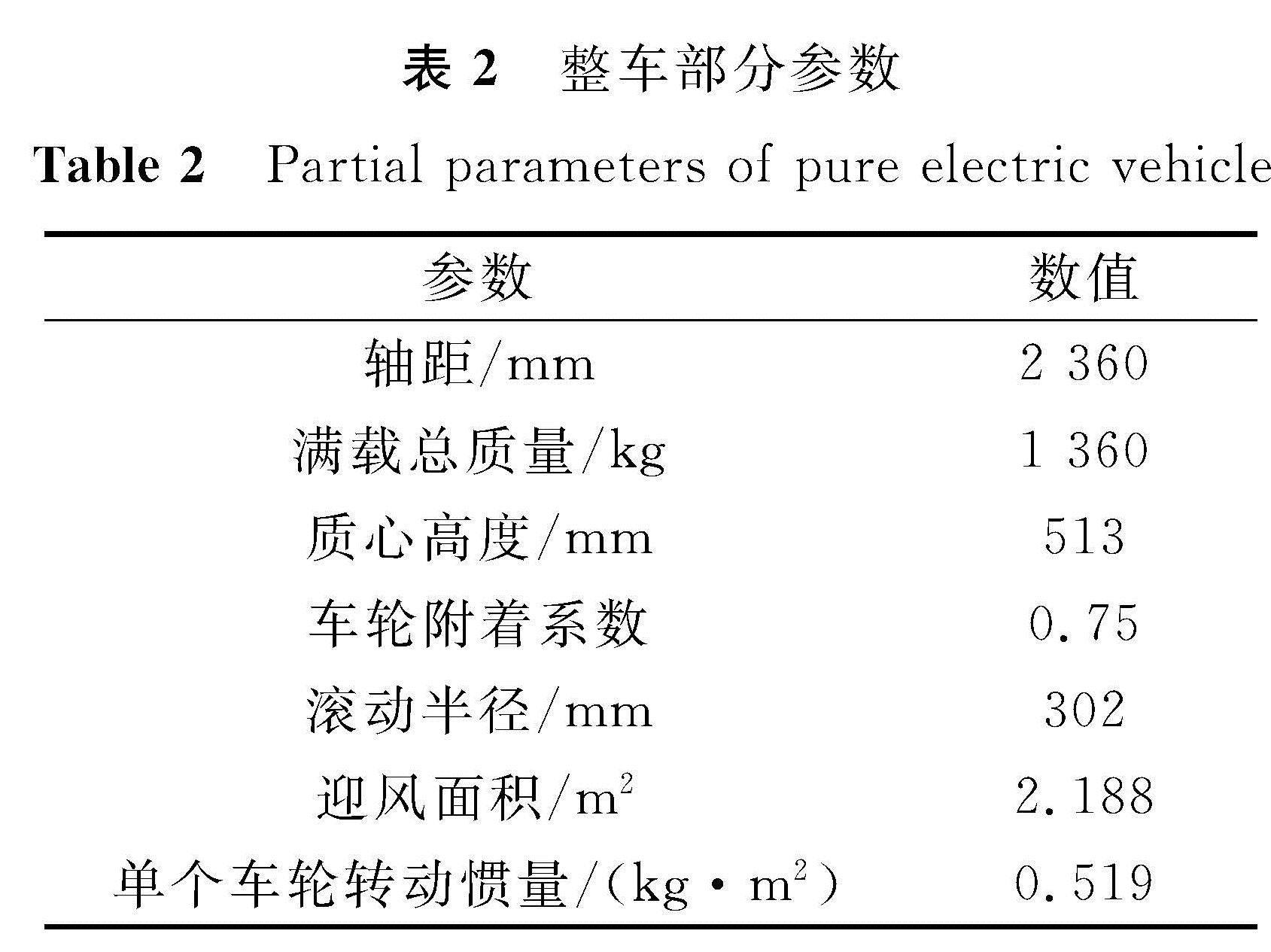

某款纯电动汽车动力性指标为:最高车速大于等于120 km/h,0~50 km/h加速时间小于等于8 s,最大爬坡度大于等于30%。同时在满足动力性指标基础上,考虑成本、后期维护保养等因素,优选功率较小的动力电机。整车部分参数如表2所示。

2.2 驱动电机选择根据动力性指标参数,电机最大功率Pmax既要满足最高车速时的功率要求,同时也要满足以一定车速爬坡的功率要求[9-10]。取坡度为20%,爬坡车速为15 km/h,即Pmax≥max{Pe,Pc,Pa},其中Pe与Pc的计算如下:

Pe=1/(ηT)((Gfumax)/(3 600)+(CDAu3max)/(76 140)),(1)

Pc=1/(ηT)((Gfcosαmaxu)/(3 600)+(Gsinαmaxu)/(3 600)+(CDAu3)/(76 140))。(2)

式(1)~(2)中:Pe为最高车速时的功率需求; ηT为传动系效率; G为空载时整车总重量; f为滚动阻力系数; umax为要求所能达到的最高车速; CD为风阻系数; A为迎风面积; Pc为爬坡时的功率需求; αmax为最大爬坡度; u为当前车速。

代入整车参数和相应数据,求得Pe与Pc分别为25.18、38.26 kW。考虑在水平路面上的加速需求,计算出加速时所需功率Pa:

Pa=1/(ηT)((Gfu)/(3 600)+(CDAu3)/(76 140)+(δm)/(3 600)(du)/(dt)u)。(3)

式(3)中:δ为旋转质量换算系数; m为整车质量; t为时间。

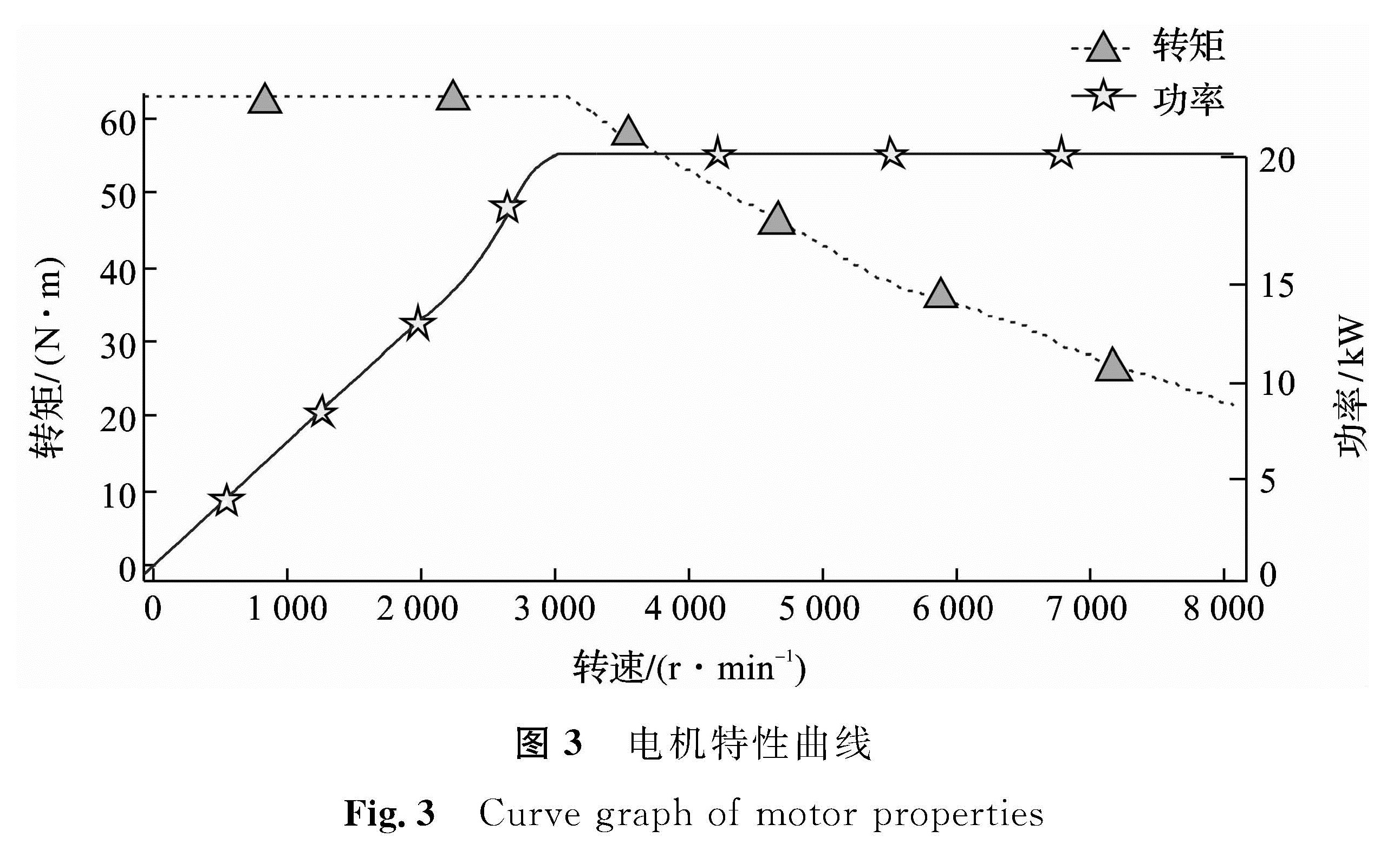

根据目标整车参数计算求得Pa为12.01 kW。选择型号为TZ13X-20的永磁同步电机,该电机的性能曲线及参数分别如图3和表3所示。

3 驱动性能计算

KRG和主减速器的传动比匹配后确定出整车的动力传动系统的速比区间为[2.441,13.9]。为便于有效区分不同档位的动力性能,将KRG的速比范围划分为8档,分别为2.5、1.725、1.239、0.927、0.723、0.587、0.496、0.439。将所选动力电机与KRG装配到该款纯电动汽车驱动系统中,通过计算分析整车动力性能。

3.1 理论最高车速驱动电机作为纯电动汽车中唯一的动力源,在汽车行驶过程中其输出功率要与汽车所受的阻力功率相平衡,由此得出汽车功率平衡方程式[11]:

Pm=Pf+Pw+Pi+Pj=1/(ηT)((mgfu)/(3 600)+(CDAu3)/(76 140)+(mgiu)/(3 600)+(δmu)/(3 600)·(du)/(dt))。(4)

式(4)中:Pf为滚动阻力功率; Pw为空气阻力功率; Pi为坡度阻力功率; Pj为加速阻力功率; i为坡度角。

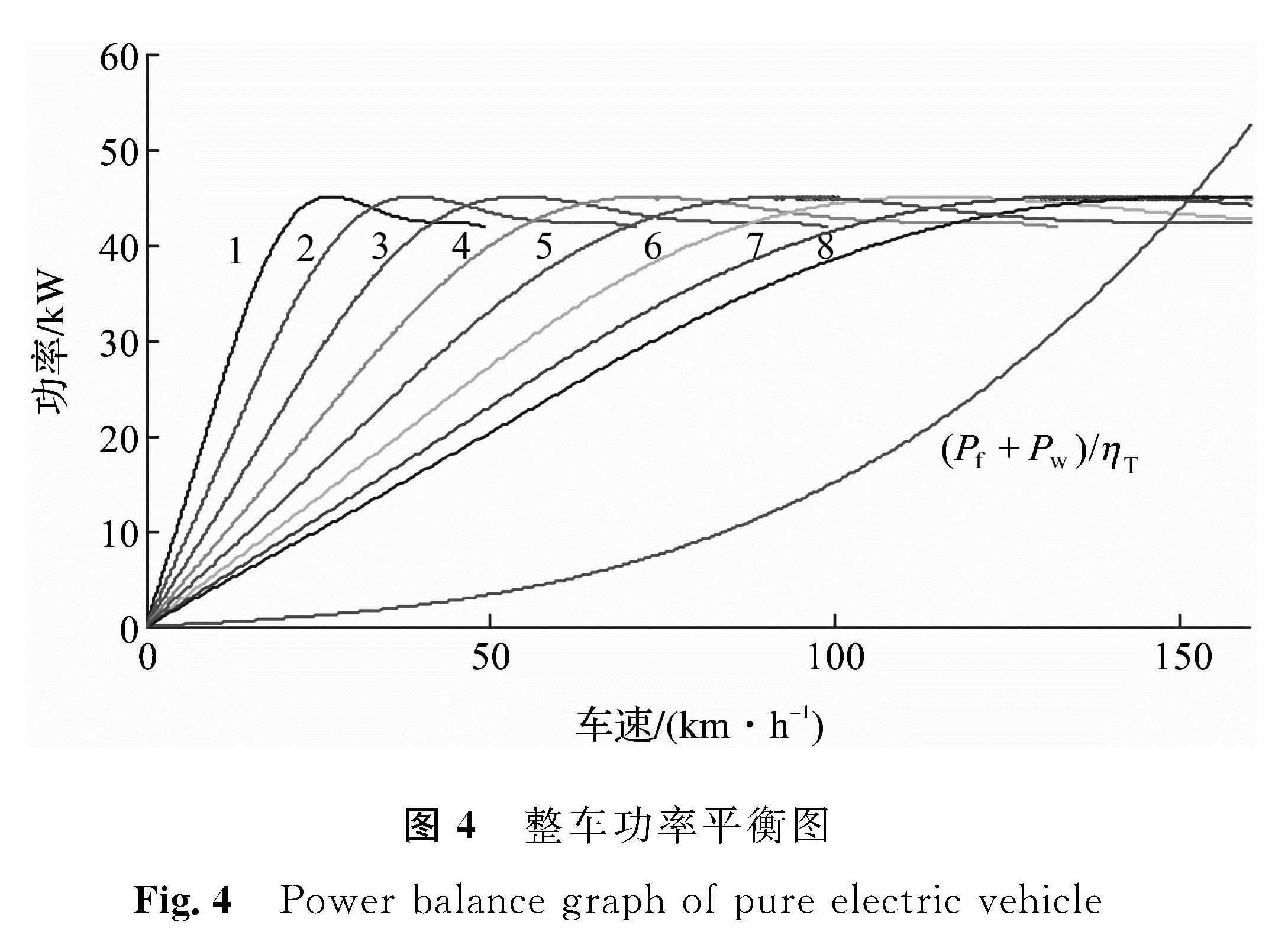

车辆在平坦路面上匀速运行时可忽略坡度阻力功率和加速阻力功率,由式(4)得出各档位功率曲线及阻力功率曲线,如图4所示。

图4显示了1~8档的功率曲线与阻力功率曲线,理论上6档可达到最高车速,约为147 km/h,此时电机峰值功率为42 kW,7~8档主要用于路况良好的高速道路上行驶。若电机按照额定功率20 kW运行,则最高车速可达110 km/h,此时电机在良好的散热条件下,可以保持短时峰值功率运行,满足最高车速120 km/h的设计目标。

3.2 加速性能分析汽车的加速性能可用其在水平路面上的加速度评价,但由于加速度不便于直接测量,而从静止到某一车速的加速时间可以间接反映出该车辆的加速性能,故利用加速时间曲线代替加速度进行分析[12]。加速时间t的计算公式为:

t=1/(3.6)∫v0(δm)/(Ft-Fw-Ff)du。(5)

式(5)中:m为整车满载质量; Ft为驱动力; Fw为空气阻力; Ff为滚动阻力。

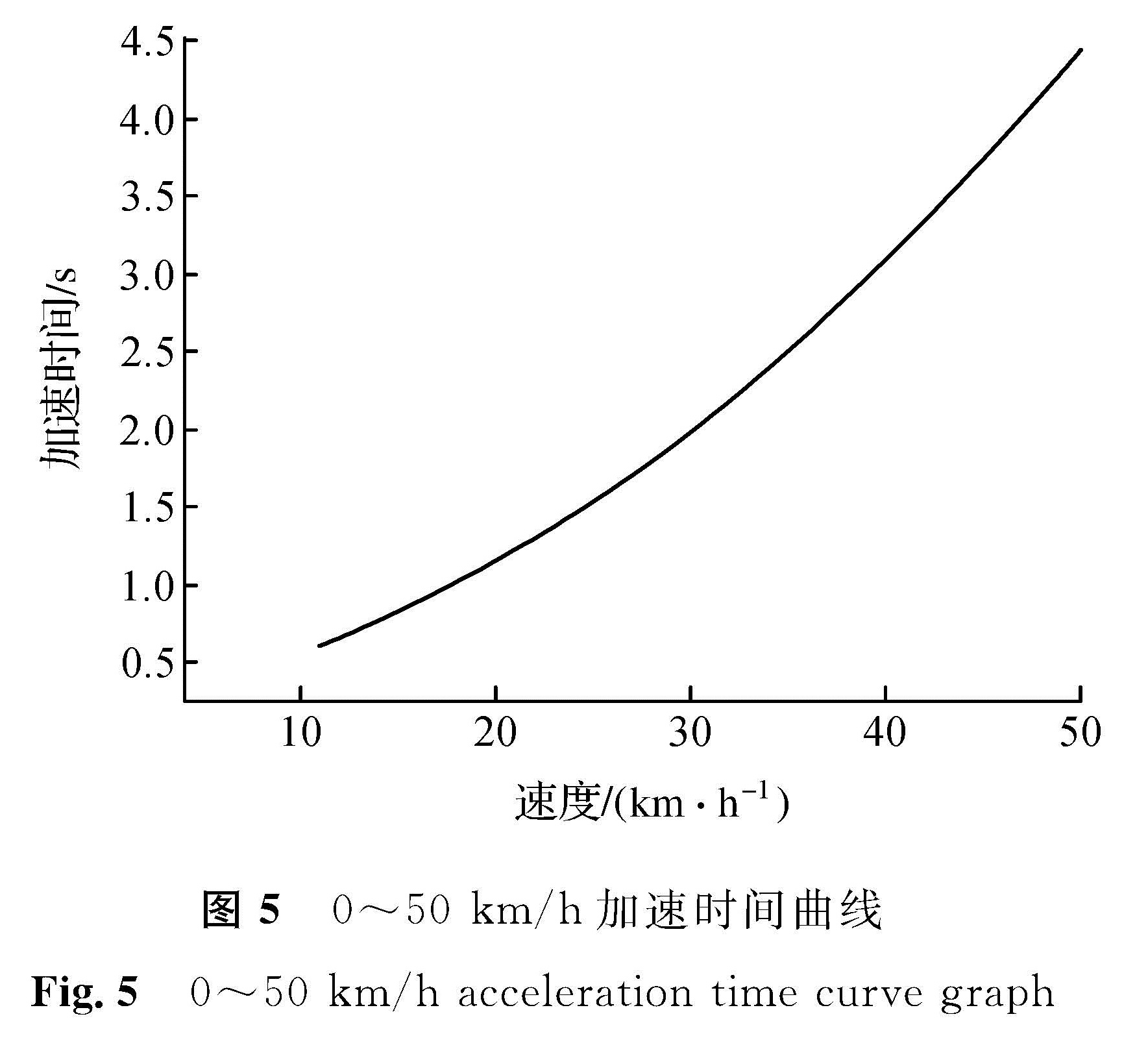

根据0~50 km/h之间若干点的加速时间拟合出加速时间曲线,如图5所示。

由图5可知,该车在5 s内能够从静止加速到50 km/h,且由曲线的整体趋势可以看出,整个加速过程的加速度逐渐减小。这是由于刚起步时,电机恒转矩的输出特性致使短时间内需要输出较大转矩; 随着车速的提高,电机工作在恒功率区域,输出转矩值下降,因此加速时间相对变长。

3.3 爬坡性能分析汽车的爬坡性能指其在良好路面上克服滚动阻力与空气阻力之后,将剩余动力全部用来克服坡度阻力时能爬上的坡度。由汽车行驶方程式与驱动力-行驶阻力平衡图,可以算出汽车的爬坡性能:

i=tan(asin((Ft-(Ff+Fw))/G))。(6)

经计算求得汽车的最大爬坡度为57.69%。在功率平衡计算过程中,考虑坡度阻力功率Pi,求得40%坡度时功率平衡,如图6所示。

由图6可知,在车速低于25 km/h时,阻力功率Pi曲线在1档功率曲线之下,这表明该车在1档时可以爬上40%的坡度,达到了设计需求。在不同坡度下,车辆的载荷不同,坡度较小时阻力功率较小,图6中的车辆在1档时还有部分后备功率,即该车速下驱动电机的输出功率与阻力功率的差值,该部分功率可用于加速爬坡。

而2~3档在最大功率处对应的车速分别为38、53 km/h,以满足相对较低的阻力功率。

4 整车性能仿真与试验4.1 仿真实验利用ADVISOR软件进行车辆性能仿真,该软件基于Matlab/Simulink平台进行二次开发。其仿真结构融合了后向与前向仿真模型[13],首先根据循环工况要求,按照与实际功率流相反的方向(逆向),计算出当前部件对上级部件的速度与转矩需求,然后依次向上传递,直到驱动电机与电池模块计算出各自提供的实际功率。再利用前向仿真算法,按照实际功率流动方向(正向)计算出各部件传递给下级部件的实际速度与转矩,从而计算出实际车速。

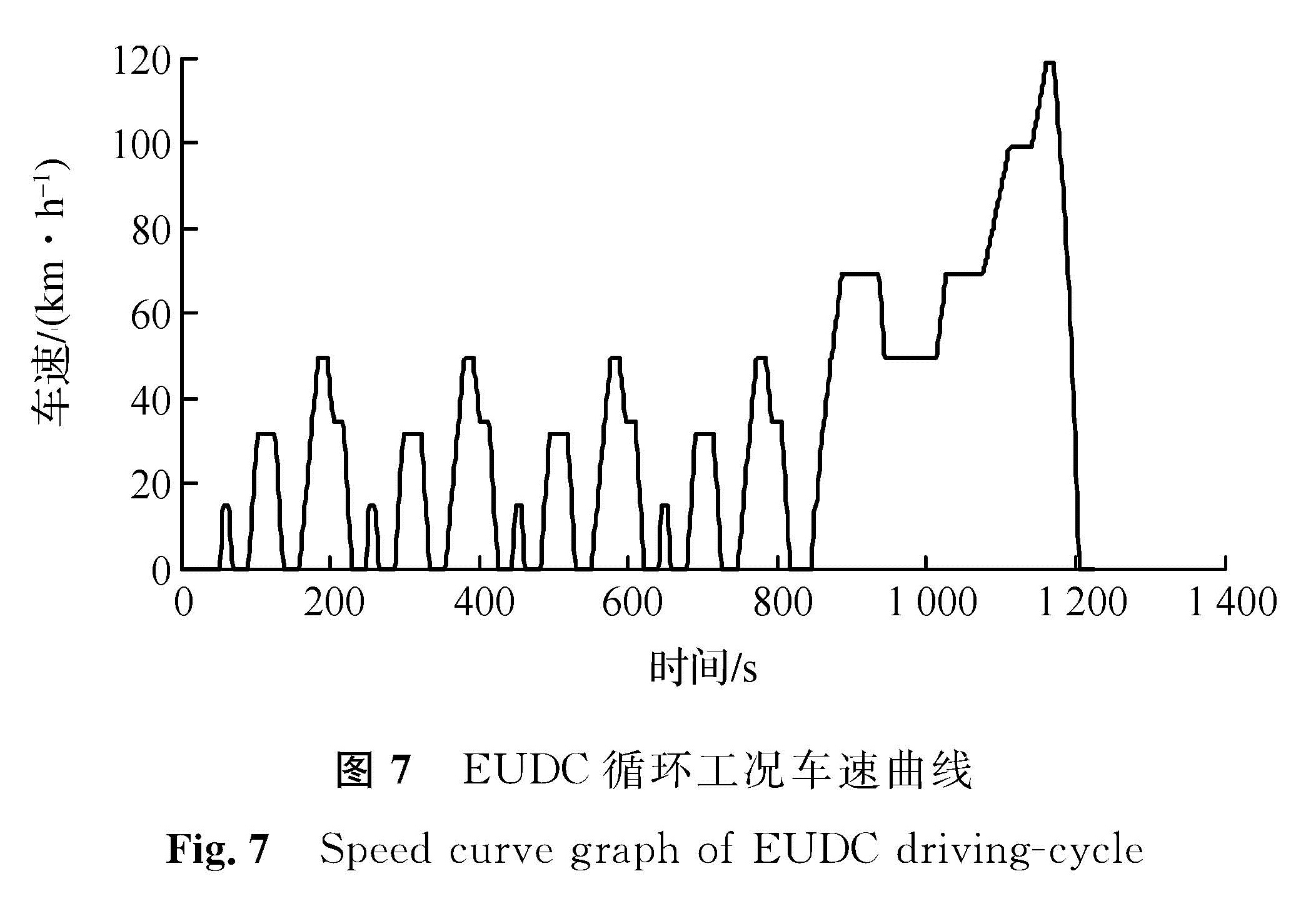

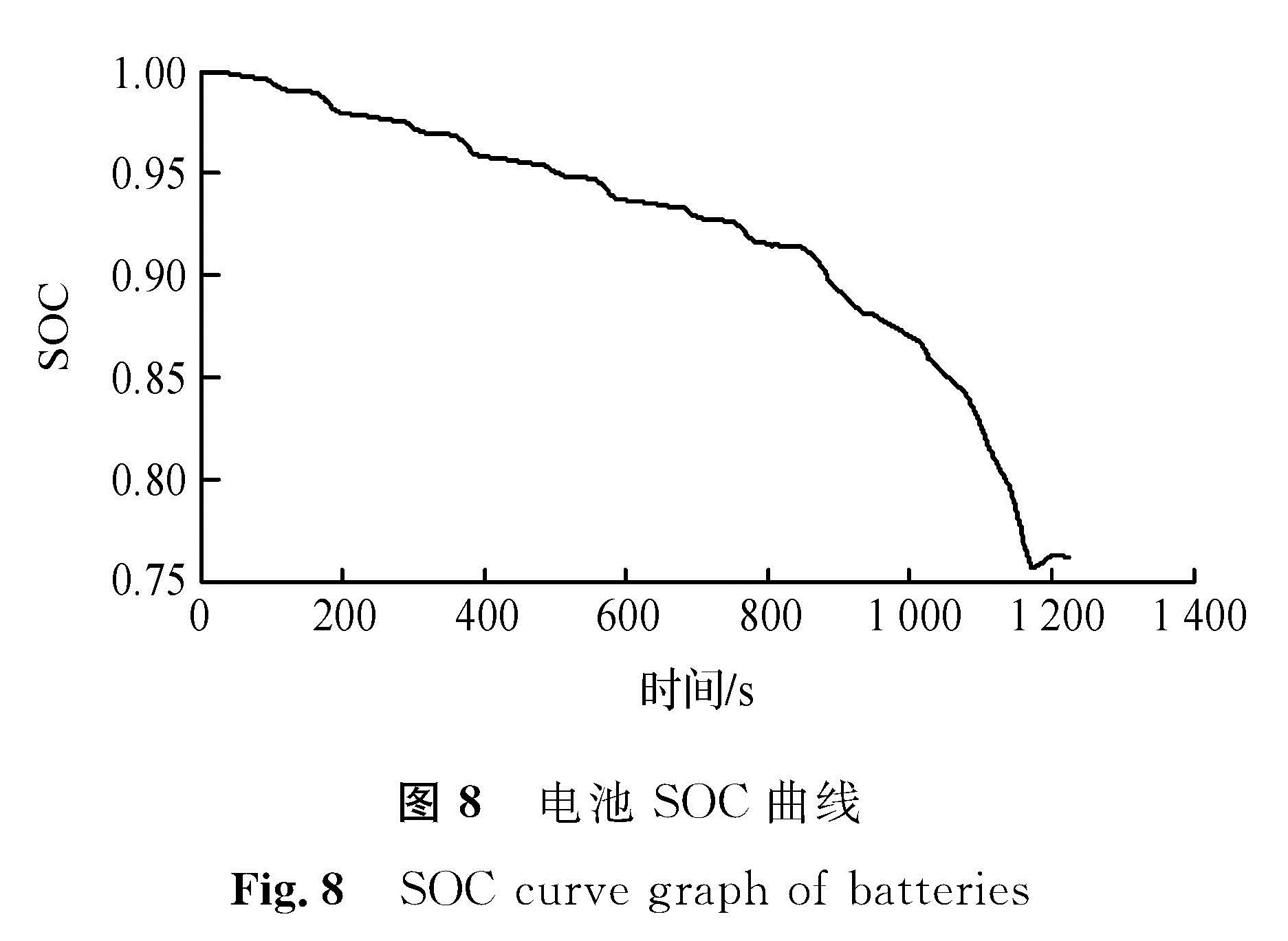

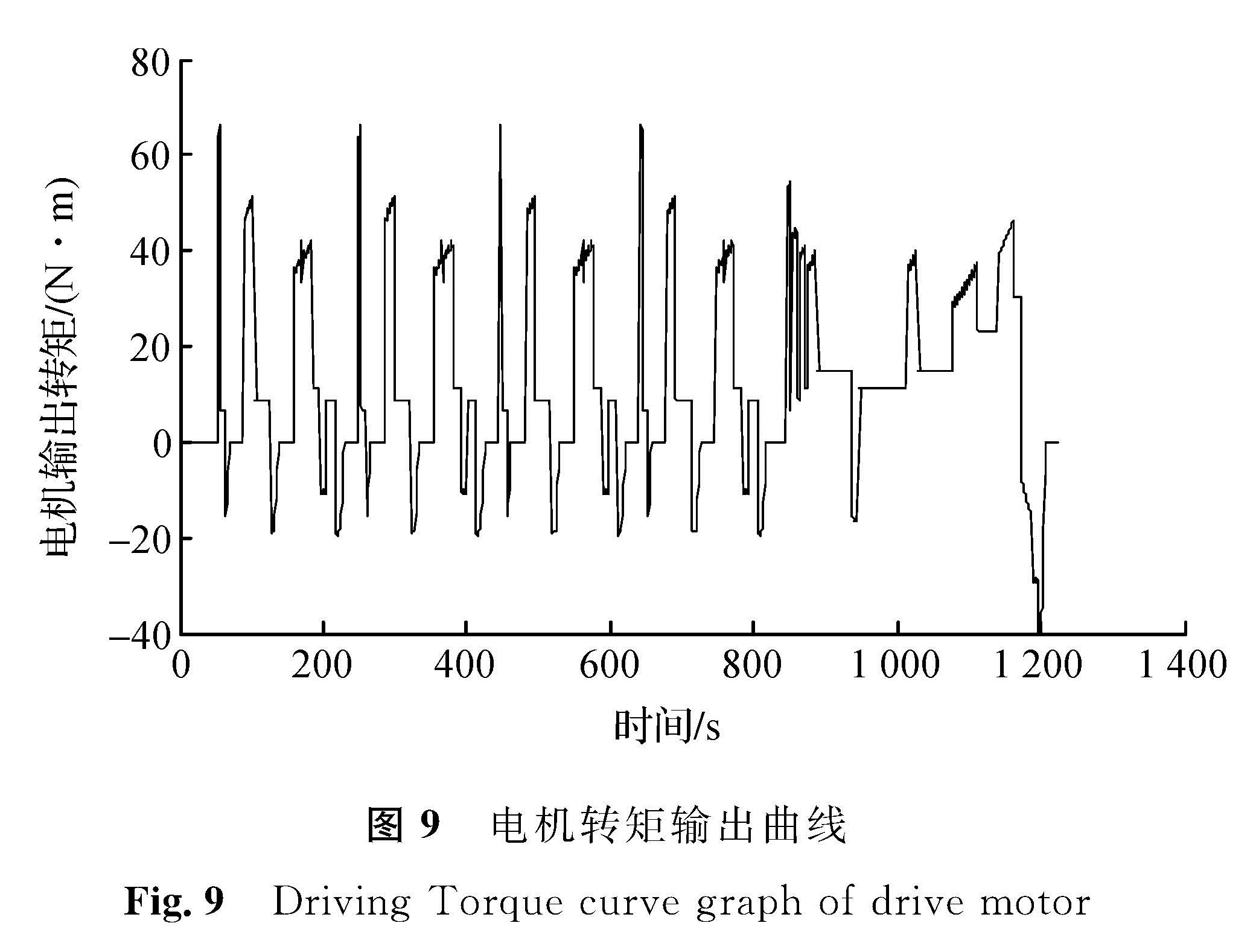

中国现行的电动汽车能量消耗率和续驶里程试验方法是基于ECE15工况[14]的,后来演变为EUDC(城郊高速公路工况),包括4个相同城市模拟工况和1个城郊模拟工况,因此选用此工况进行仿真。其总运行时间为1 180 s,最高车速为120 km/h,行驶距离为11.022 km。对软件中变速器和电机模型进行修改并输入现有驱动系统及整车模型参数,进行EUDC工况下仿真计算。车速、电池电量以及电机输出转矩曲线分别如图7~9所示。

图7显示了该车按照EUDC循环工况运行时的车速与时间关系,前800 s为4个城市循环工况,最后部分为城郊工况。图8显示了车辆在该工况下运行过程时的电池荷电状态(state of charge,SOC)的变化,由图8可知,在前800 s内,汽车按照城市循环工况低速短程运行时电量消耗总体较为平缓; 800 s之后按照城郊高速工况运行时,由于车速提高及长时间循环工况行驶导致电量消耗较快。

由图9可知,在车辆运行过程中,电机始终按照工况要求输出驱动转矩与制动转矩,达到预定车速。由仿真结果可知,所选电机与装载KRG的纯电动汽车匹配后能够满足EUDC工况对车辆性能的要求,最高车速可以达到120 km/h。单个EUDC工况完成后电池剩余电量为79%。车辆在减速过程中电机通过制动转矩辅助整车制动,从而达到较好的制动效果,同时回收部分制动能量对动力电池充电,以提高经济性。

4.2 实车性能测试利用底盘测功机对匹配KRG的整车性能进行试验验证。参照GB/T18 386—2005电动汽车能量消耗和续驶里程试验方法,利用底盘测功机模拟车辆运行时的道路负载[15],对车辆0~50 km/h加速时间进行测试,初始SOC值为80%,最终测得的加速时间为4.53 s。

采用工况法依据EUDC工况对车辆续驶里程进行测试,测试过程中记录电机转矩和电池电量等信息。测试过程中记录的部分数据如表4所示。

表4中的数据记录点是根据车辆在不同工况下的行驶状态来划分的,记录的数据仅包含整个EUDC工况中的第1个和第5个子工况,由于前4个子工况是重复的过程,因此省略第2、3和4子工况。在每个子工况中,车辆按照要求进行加减速或匀速行驶甚至停车,表中记录了该过程中的动力电池SOC及相应时刻下电机输出转矩值。由表4可知,车辆在部分制动过程中SOC值略有回升,有助于提高续驶里程,减小能耗。与前4个子工况相比,第5个子工况的时间跨度比较大,加减速持续时间较长,对电机转矩需求相对较高,因此电量消耗相对较快,在工况结束后的电量约为78%。从实测结果分析可知,车辆在该工况下的百公里能耗为13.46 kW·h,续驶里程达到140 km。

5 结 论根据某型号纯电动汽车动力性能要求,在其驱动系统中加入KRG并进行驱动电机功率计算与选型,完成驱动系统中电机的功率匹配,并根据选型结果进行加速性与爬坡性能分析,0~50 km/h的加速时间小于5 s,最大爬坡度为57.69%,验证了所选电机满足设计要求。最后基于ADVISOR软件进行整车性能仿真与实车工况验证。结果均表明搭载所选电机及匹配KRG的纯电动汽车满足预定的动力性能指标,且续驶里程达到140 km,基本满足日常行驶需求。

- [1] 王翔,刘会霞,王霄.某微型纯电动汽车驱动控制系统匹配设计[J].机电一体化,2016,22(2):51.

- [2] 査鸿山,宗志坚,刘忠途,等.纯电动汽车动力匹配计算与仿真[J].中山大学学报(自然科学版),2010,49(5):49.

- [3] 刘健.纯电动轿车驱动电机性能与结构参数匹配研究[D].长春:吉林大学,2014.

- [4] 田德文,马亚青,邹艳.电动汽车用驱动电机参数匹配方法研究[J].车辆与动力技术,2013(3):13.

- [5] 文明.CVT电动汽车驱动系统优化设计[D].武汉:武汉理工大学,2009.

- [6] 叶明,李鑫,程越.搭载机电控制CVT的电动车快速控制原型[J].中国公路学报,2015,28(1):115.

- [7] 叶明,程越,丁锐.搭载机电式CVT的纯电动系统动力性调速策略[J].机械传动,2012,36(6):30.

- [8] 谢红军.装备CVT的电动汽车传动系统研究[D].重庆:重庆大学,2013.

- [9] 高建树,陈伟强,刘浩,等.电动行李牵引车动力参数匹配与车架设计[J].机械设计与制造,2016,10(10):223.

- [10] RAHMAN Z,EHSANI M,BUTLER K L. An investigation of electric motor drive characteristics for EV and HEV propulsion systems[C]//2000 Future Transportation Technology Conference. Costa Mesa: Society of Automotive Engineers, Inc, 2000-01-3062.

- [11] 周胜,周云山.纯电动汽车动力匹配及计算仿真[J].计算机仿真,2013,30(2):137.

- [12] 余志生.汽车理论[M].5版.北京:机械工业出版社,2006:18.

- [13] 曾小华,宫维钧.ADVISOR 2002电动汽车仿真与再开发应用[M].北京:机械工业出版社,2014:68.

- [14] 汪新云.串联式混合动力电动客车动力系统建模与仿真[D].武汉:武汉理工大学,2003.

- [15] 黄万友,程勇,曹红,等.纯电动汽车动力驱动系统参数匹配试验[J].江苏大学学报(自然科学版),2013,34(2):136.

图 1 KRG工作原理示意

Fig.1 Operating principle of KRG

图 1 KRG工作原理示意

Fig.1 Operating principle of KRG