电火花线切割加工过程中的电参数(脉宽、脉间距、跟踪、限速等)影响加工过程能量消耗和加工零件的表面质量。通过建立测试平台,对DK7740D电火花线切割机床加工过程的相关数据进行采集,分析脉宽、脉间距、跟踪、限速等4个参数对加工能耗和加工零件表面粗糙度的影响情况,得知电参数对加工过程能耗、粗糙度的影响程度,为实现低能耗和低表面粗糙度提供电火花线切割参数优选依据。

Electrical parameters in the process of WEDM(wire electrical discharge machining), including pulse width, pulse spacing, tracking, speed limit, etc. affect its energy consumption and the surface quality of machined parts. Through establishment of the test platform, the paper collected relevant data of DK7740D WEDM process, analyzed impacts of four parameters: pulse width, pulse spacing, tracking and speed limit on the processing energy consumption and the surface roughness of machining parts, and calculated the influencing degree of electrical parameters on the machining process of energy consumption and roughness, which provided a reference for realization of low energy consumption and low surface roughness with WEDM parameter optimization.

电火花线切割加工作为现代工业一种重要的加工方式,与传统加工方式相比具有突出的优势。但其效率低、损耗大,这成为阻碍其发展的重要因素[1]。目前,环境和能源问题已成为全球性的重要问题,《中国制造2025》更是明确地将绿色制造列入五大工程之一,指出要加大先进节能环保技术、工艺和装备的研发力度[2]。

对制造业能耗的研究一直都在开展中,如:Dietmair等[3]对制造过程中的能量进行了预测、评估、优化和建模仿真等研究,提出制造过程能量预测模型; Dornflou等[4]在研究制造过程的资源利用的基础上,建立了制造过程资源利用的监测系统体系结构; Cao等[5]对制造系统的碳排放动态特性及优化进行了研究,提出机械制造系统碳排放动态特性模型和面向机械加工工艺的低碳优化方法。针对电火花线切割机床能耗的研究却相对较少,哈尔滨工业大学特种加工及机电控制研究所于2000年提出了两级结构PWM控制节能式脉冲电源,有效地将电能利用率提高到70%左右[6]; Ho等[7]研究了对火花放电的监测和控制,在提高能量利用率的基础上提高了加工效率。

表面粗糙度作为评判电火花线切割加工质量的重要指标之一,研究较多,如:杨蕾等[8]研究电火花线切割加工中脉冲宽度、峰值电流、脉冲间隔及工件厚度对表面粗糙度的影响; 蒋军等[9]研究了放电电流对电火花线切割精加工表面粗糙度的影响,认为脉宽的影响最大; 王斌等[10]的研究表明,脉宽越大,粗糙度越大,加工效率越高。

电火花线切割加工中,脉宽、脉间距、跟踪、限速是在机床操作中可以调整来优化加工的电参数。因此,笔者对它们与能耗、表面粗糙度的关系进行探究,欲找出其对能耗和表面粗糙度的影响及影响程度,以便为选取最优加工方案提供参考。

1 电火花线切割加工特点电火花线切割加工是利用连续移动的细金属丝(称为电极丝)作电极,对工件进行脉冲火花放电蚀除金属、切割成型。其加工精度高,无切削力,不与工件直接接触,易于加工复杂、精密、高硬度的零件[11]。

脉宽的大小决定了放电凹坑的大小,增加脉宽会增加单个脉冲的放电时间,使加工稳定,提高加工效率,同时因单脉冲时间长,放电凹坑大,降低了零件的表面质量。脉间距即放电加工的间歇时间,当其他工艺参数为定值时,减小脉间距会增大平均加工电流,加工速度提高,减少放电过程的消除电离时间,从而引起工件表面的烧伤,降低加工质量。跟踪是由放电间隙取得一个间隙电压,以此电压去控制一个频率与电压接近线性变化的振荡器,它输出的脉冲直接作为控制器的运算和进给启停信号,当间隙电压超过设定值则机床进给,实现对间隙大小的限制,从而控制进给速度。限速指的是切割加工时,对钼丝走丝速度的限制。加工限速越大,机床切割速度越快,但是过大的加工限度则会使钼丝对零件的电蚀不充分,影响加工零件表面质量; 反之,过小的限速则会使钼丝对零件过分电蚀,不仅不会提高加工零件表面质量,反而由于电蚀产物过多,影响排水、散热,造成加工零件表面质量下降。

2 电参数对加工能耗及粗糙度影响试验2.1 试验方案本试验的研究平台为宝玛数控线切割机床,型号为中走丝电火花线切割机DK7740D。切割液为水基工作液BM-4,水基与水的体积配比为1︰30; 切割电极丝采用Φ 0.18钼丝,切割材料为5 mm厚45#钢热轧板,切割形状为50 mm×50 mm的正方形。

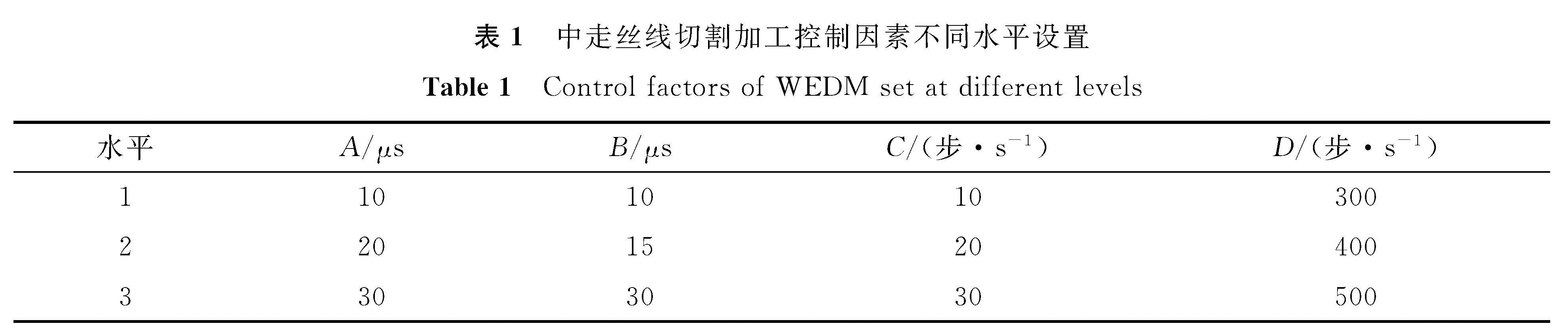

采用正交试验对多组加工参数与能耗的影响进行分析。经过选择及对切割机床的调整,最终确定控制因素(即加工参数)包括脉宽A、脉间距B、跟踪C和限速D 4个因素,其他因素如加工电流、电压等保持不变。试验中各因素又分别设置3个水平因素,故选择L9(34)正交试验表。中走丝线切割加工控制因素不同水平设置见表1。

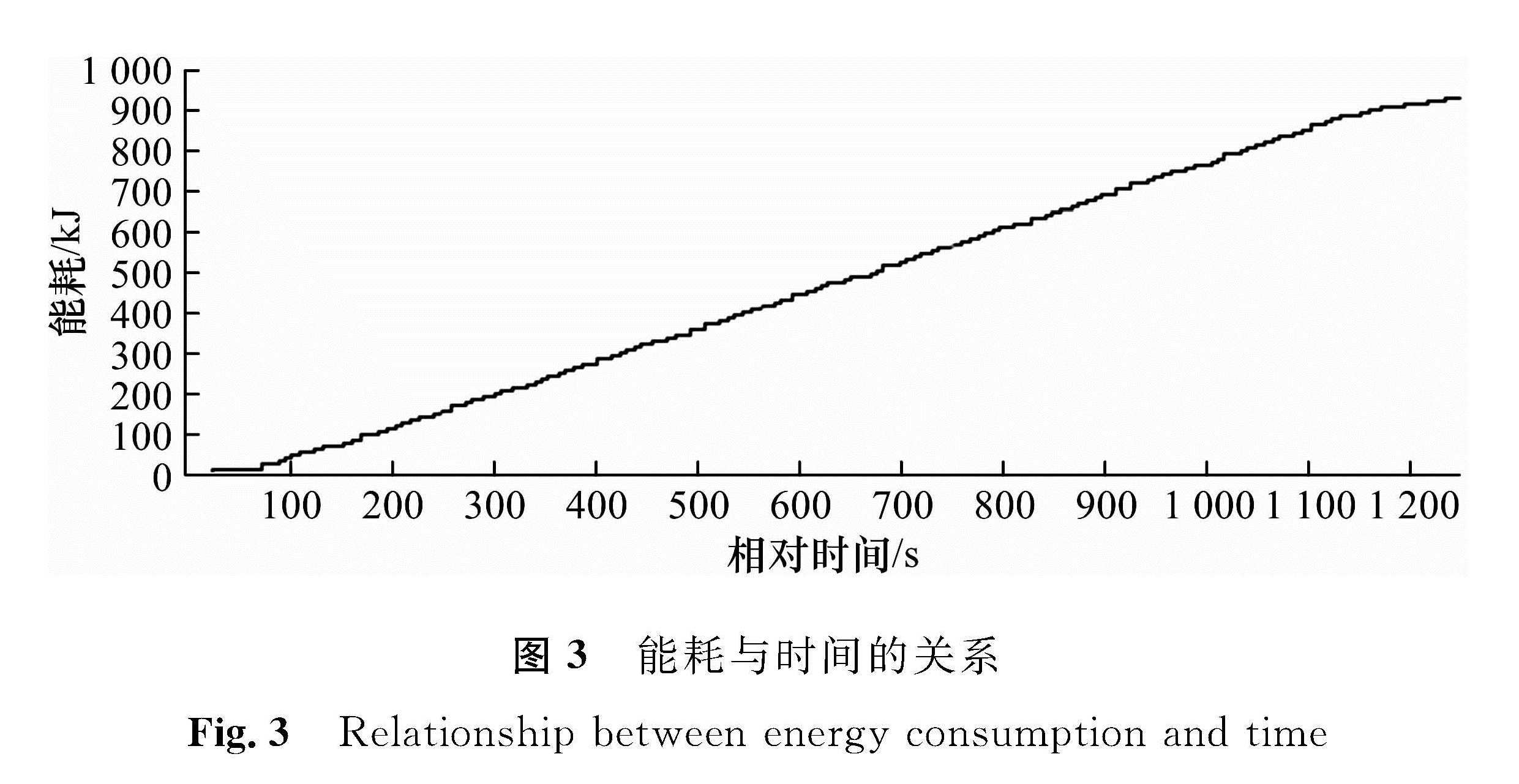

能耗测量平台的硬件采用郑军等[12]提出的能耗检测平台,软件采用LabVIEW与硬件关联,实现线切割机床能耗的实时采集,并辅以数据库SQL Server,完成二者之间的连接以实现大量能耗数据的采集及存储,再通过Excel进行处理分析。试验过程如图1所示,在机床进行切割时,传感器不断采入实时的电压和电流信号并传入数据采集板卡,有数据采集板卡完成A/D转换并将信号传输入计算机。计算机中的LabVIEW接收电信号并按照程序对数据进行初步计算,得到功率。图2即是根据LabVIEW采集到的功率与相对时间的数据绘制的关系图。再经由数据库SQL Server对大量数据进行存储。试验结束后,将数据从数据库导出,由Excel对其进行处理分析得到试验总能耗。图3即是能耗与相对时间的关系图,曲线最高点即是总能耗。

使用TR100表面粗糙度仪对加工完成的工件进行表面粗糙度测量。

2.2 试验数据处理2.2.1 加工过程能耗的数据处理

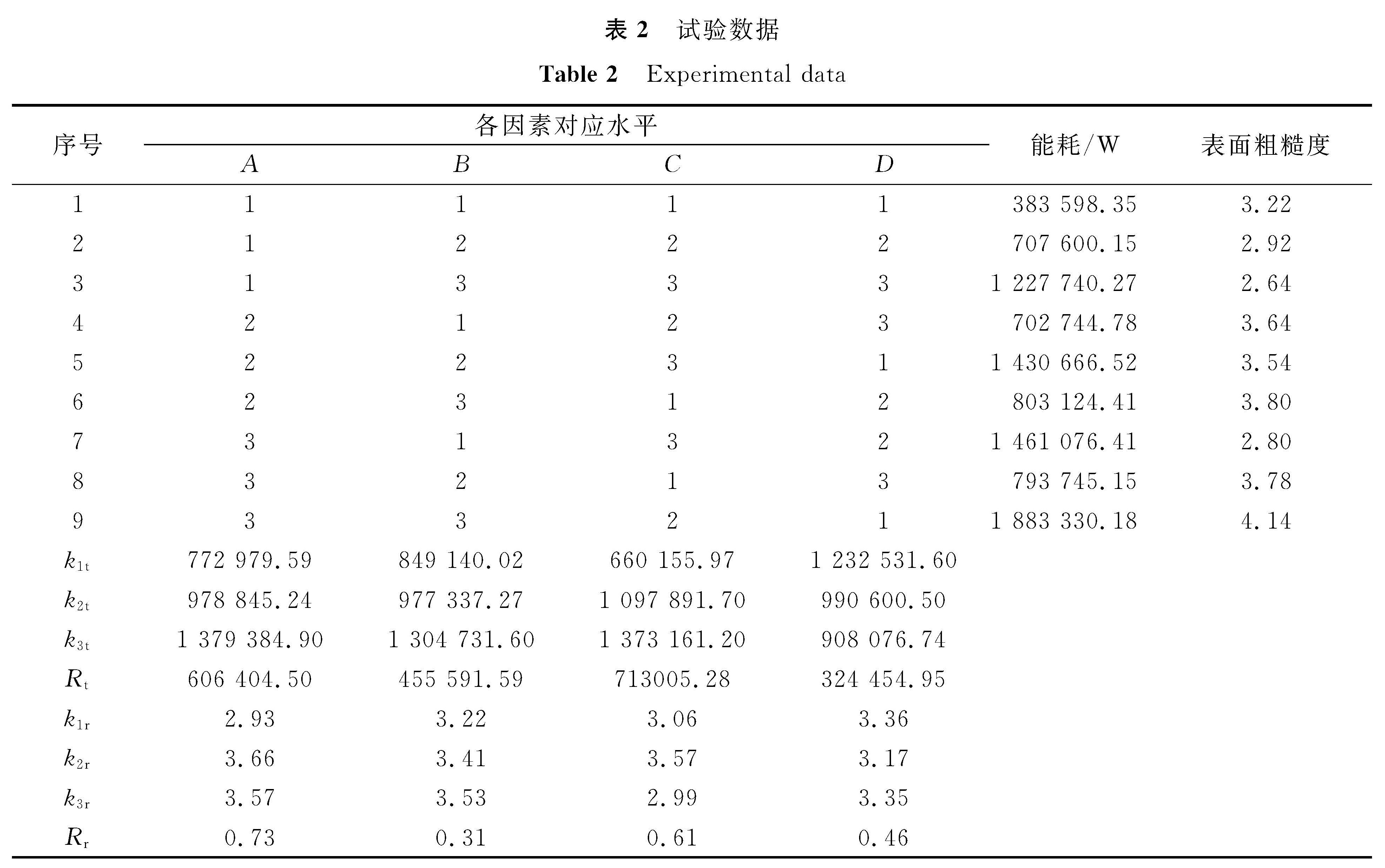

工件加工完成后,根据能耗检测平台反馈的数据进行整理,求得其加工总能耗,按照编号填入试验数据表,如表2所示。

2.2.2 表面粗糙度的数据处理

按照试验序号对加工完成的工件进行表面粗糙度的测量。用表面粗糙度仪TR100分别测量正方形零件4加工面的表面粗糙度,记录参数并取其平均值,如表2所示。

将试验能耗及粗糙度数据进行处理,求得各因素的水平1、2、3的加工能耗平均值k1t、k2t、k3t,极差Rt及表面粗糙度平均值k1r、k2r、k2r,极差Rr,整理后如表2所示。

表2中,以k1t为例,代表各因素的水平1所对应的能耗平均值,脉宽A中对应的水平1有试验号1、2、3三组,所对应的能耗值分别为383 598.35、707 600.15、1 227 740.27 W,故其平均数k1t为:772 979.59。

3 电参数对加工能耗及粗糙度影响分析通过上述数据的处理分析可知,极差Rt、Rr为同组数据间最大值与最小值的差距值。由表2可得出按极差大小排列出各因素对线切割能耗及表面粗糙度影响的主次关系。对加工能耗的影响由主到次依次为:跟踪C、脉宽A、脉间距B、限速D; 对表面粗糙度的影响由主到次依次为:脉宽A、跟踪C、限速D、脉间距B。

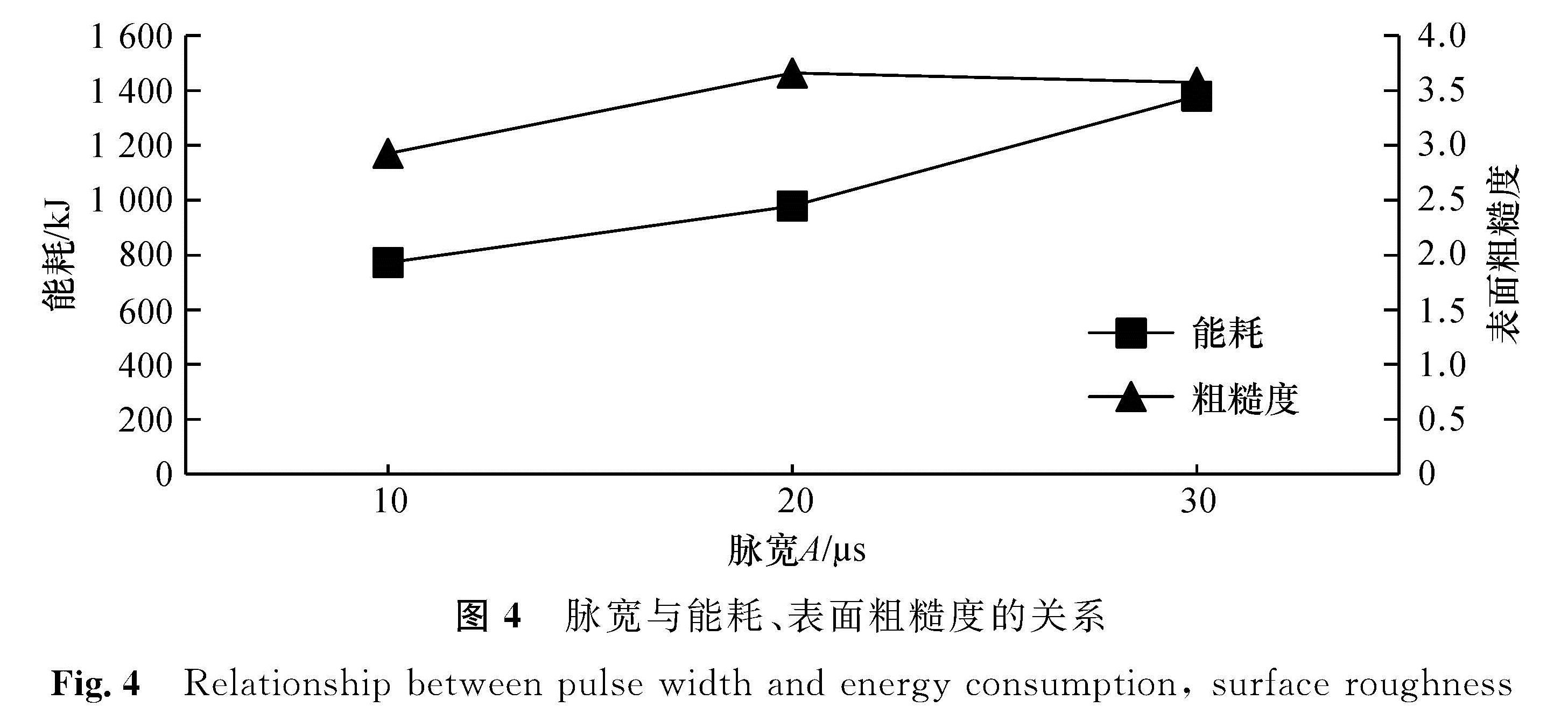

理想的加工方式应为低加工能耗、低表面粗糙度方式。如图4~7所示,直观地显示了各因素对线切割能耗及表面粗糙度的影响趋势,从中可以看出试验控制因素(脉宽、脉间距、跟踪、限速)对线切割能耗及加工零件表面粗糙度的影响程度。

由图4可知,能耗与脉宽呈正相关,表面粗糙度随脉宽增大而先增大后减小。其物理机制为:当脉宽增加时,单位脉冲放电时间增加,能耗增大; 当脉宽增加到阈值前时,单脉冲切割量大,粗糙度增大,脉宽增大超过阈值后,放电的连续性增大,粗糙度降低[13]。

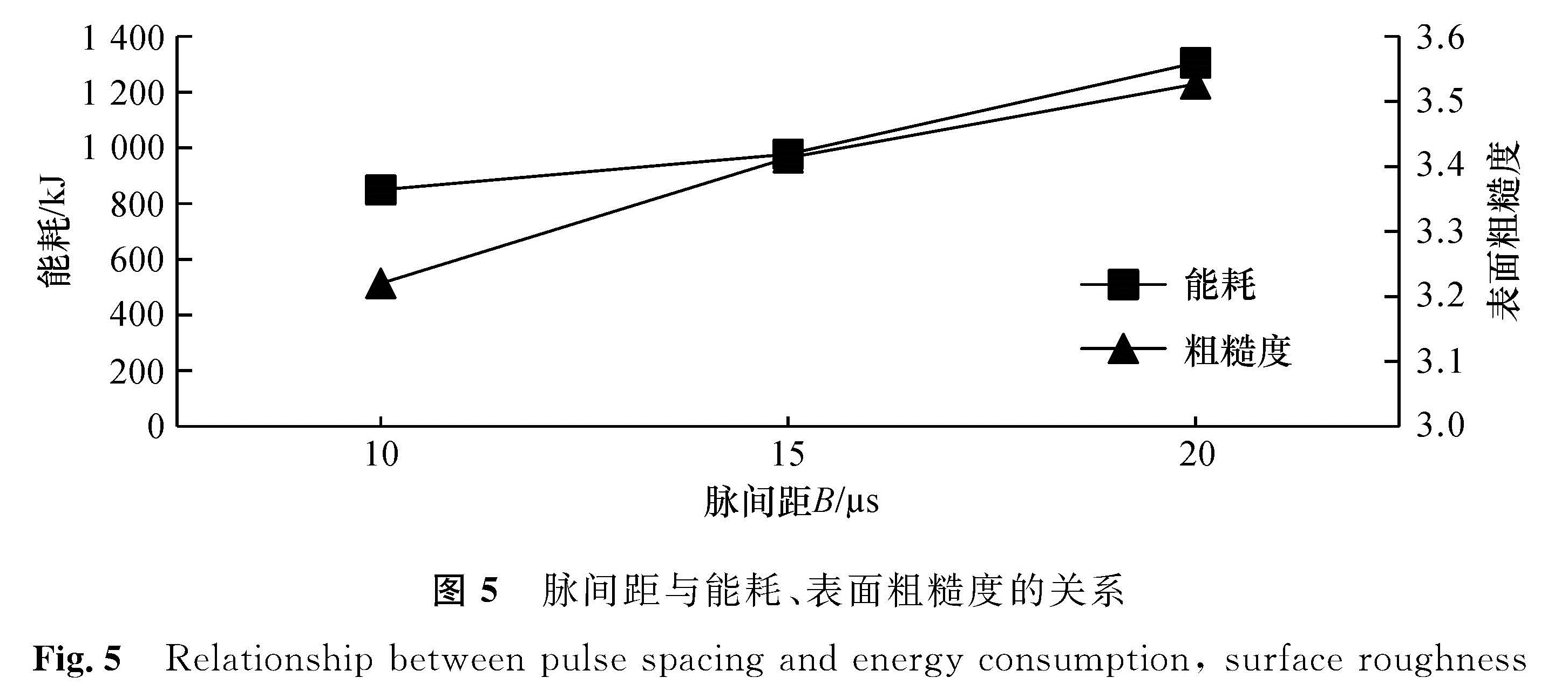

由图5可知,能耗与脉间距呈正相关; 表面粗糙度与脉间距呈正相关关系。其物理机制为:放电间距增加,材料的切除时间缩短,空载时间增大,能耗增大,粗糙度增大[14]。

图5 脉间距与能耗、表面粗糙度的关系

Fig.5 Relationship between pulse spacing and energy consumption, surface roughness

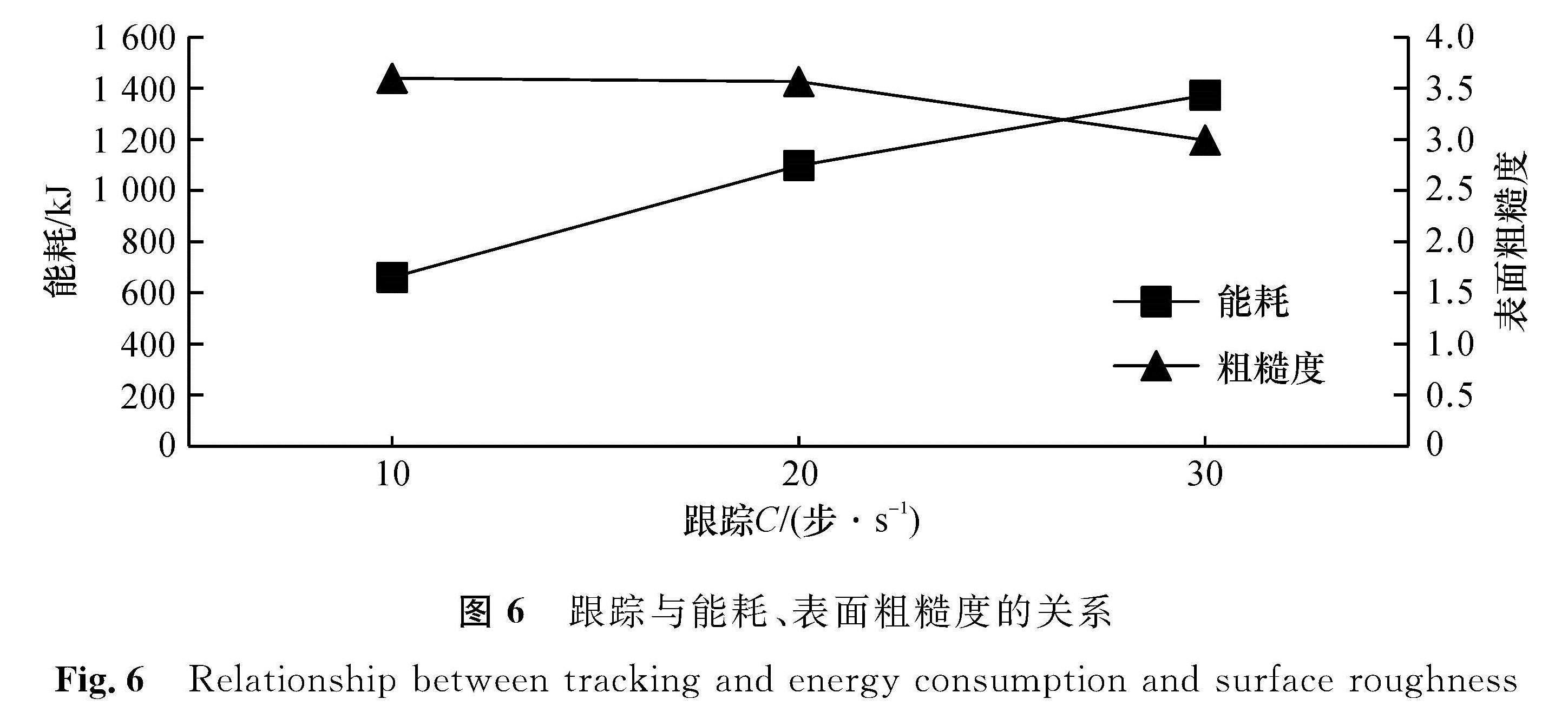

由图6可知,能耗与跟踪呈正相关; 表面粗糙度与跟踪呈负相关关系。其物理机制为:跟踪增加,走丝移动频率增加,能耗增大,粗糙度减小。

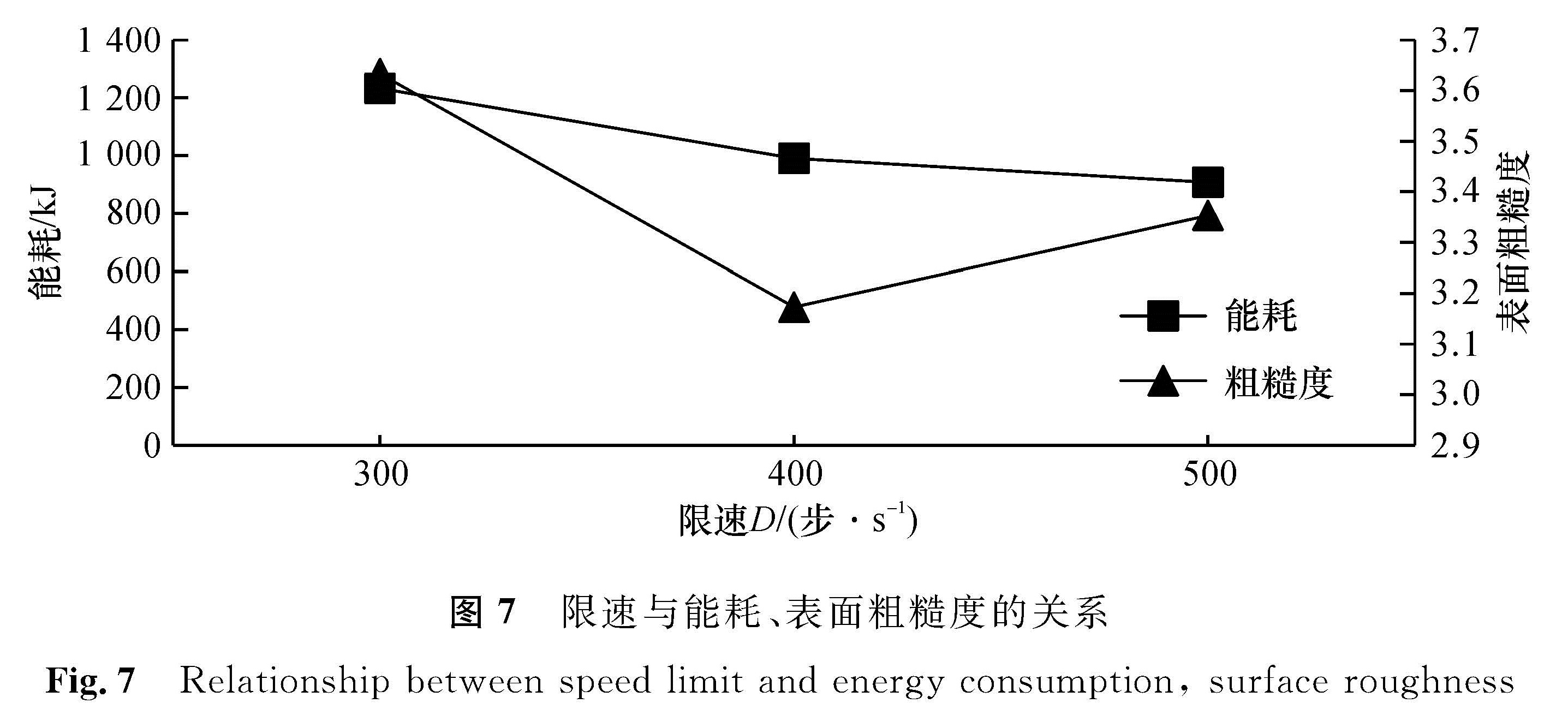

由图7可知,能耗与限速呈负相关; 表面粗糙度随限速的增大先减小后增大。其物理机制为:若走丝速度增加,则切割时间减少,总能耗降低; 速度在增加到一定程度前会增加放电的连续性,减小粗糙度,当增大超过阈值后会因速度过快导致放电切除不充分而增大粗糙度[15]。

4 结 论

为了获得低能耗和低表面粗糙度的电火花线切割参数,笔者针对电火花线切割电参数对加工能耗及粗糙度的影响开展了研究。以DK7740D电火花中走丝线切割数控机床为试验机床,分析电火花线切割参数对能耗和表面粗糙度的影响,得到了如下适用于大部分中走丝线切割机床的结论:

1)能耗与脉宽呈正相关,与脉间距呈正相关,与跟踪呈正相关,与限速呈负相关。

2)表面粗糙度随脉宽增大先增大后减小,与脉间距呈正相关,与跟踪呈负相关,随限速的增大而先减小后增大。

3)4个电参数对能耗的影响程度由强到弱分别为跟踪、脉宽、脉间距、限速; 对表面粗糙度的影响程度由强到弱分别为脉宽、跟踪、限速、脉间距。

4)对5 mm厚45#钢热轧板的最佳电参数组合为:脉宽10 μs、脉间距10 μs、跟踪25步/s和限速400步/s。

- [1] 朱宁,叶军,韩福柱,等.电火花线切割加工技术及其发展动向[J].电加工与模具,2010(B04):53.

- [2] 国务院.国务院关于印发《中国制造2025》的通知[EB/OL].(2015-05-19)[2017-06-18].http://www.gov.cn/zhengce/content/2015-05/19/content_9784.htm.

- [3] DIETMAIR A, VERL A W, EBERSPAECHER P. Model-based energy consumption optimisation in manufacturing system and machine control[J]. International Journal of Manufacturing Research, 2011, 6(4):380.

- [4] DUFLOU J R, SUTHERLAND J W, DORNFELD D, et al. Towards energy and resource efficient manufacturing: a processes and systems approach[J]. CIRP Annals-Manufacturing Technology, 2012, 61(2):587.

- [5] CAO H, LI H. Simulation-based approach to modeling the carbon emissions dynamic characteristics of manufacturing system considering disturbances[J]. Journal of Cleaner Production, 2014(64):572.

- [6] 王玉魁,宋博岩,王振龙,等.节能式电火花加工脉冲电源的系统设计[J].中国机械工程,2006,17(17):1784.

- [7] HO K H, NEWMAN S T. State of the art electrical discharge machining(EDM)[J]. International Journal of Machine Tools and Manufacture, 2003, 43(13):1287.

- [8] 杨蕾,蔡安江.电火花线切割加工参数对加工速度和表面粗糙度影响的研究[J].机床与液压,2011,39(15):45.

- [9] 蒋军,韩福柱.放电电流对电火花线切割精加工表面粗糙度的影响规律研究[J].电加工与模具,2006(1):9.

- [10] 王斌,王会霞.线切割加工中电参数对工件表面粗糙度的影响[J].河北工业科技,2007,24(2):70.

- [11] 马英,杨斌武,屈双军,等.电火花线切割加工工艺的特点[J].工具技术,2007,41(11):100.

- [12] 郑军,王黎航,凌玮.一种能耗检测装置:CN205786843U[P].2016-12-07.

- [13] 王秋莲,黄文帝,陈真,等.数控机床能效在线监测方法及监测系统[J].现代制造工业,2015(1):39.

- [14] 胡韶华.现代数控机床多源能耗特性研究[D].重庆:重庆大学,2012.

- [15] 单岩.数控电火花加工[M].北京:机械工业出版社,2009.

图 1 能耗测量平台原理

Fig.1 Principle of energy consumption measurement platform

图 1 能耗测量平台原理

Fig.1 Principle of energy consumption measurement platform