在硫系玻璃模压成形技术中,为确定适宜工艺参数和降低残余应力,提高模具精度和玻璃表面成形质量,建立基于非线性有限元分析法的硫系玻璃非球面透镜的模压成形模型。采用二维轴对称模型分析,五单元的广义Maxwell黏弹性模型作为输入模型,通过此模型研究非球面透镜在不同温度下的热量扩散和应力分布情况,并研究模压后非球面透镜表面位移、速度、温度和残余应力的关系; 再用仿真结论指导试验完成,得出红外硫系玻璃IG5非球面透镜模压的适宜温度为315 ℃左右,压造时间为60 s。

In the chalcogenide glass molding process, in order to determine suitable process parameters and reduce residual stress, a model of die forming of chalcogenide glass aspheric lens is established on the basis of nonlinear finite element analysis method with a view to enhancing the accuracy of mold and the quality of glass surface forming. Using the 2-D axisymmetric model to analyze the five element generalized Maxwell viscoelastic model as the input model, heat diffusion and stress distribution of the aspheric lens are explored at different temperatures, shedding light on the relationship among surface displacement, velocity, temperature and residual stress of the aspheric lens after molding. Furthermore, the simulation experiment is used to validate the conclusion that the aspheric lens of infrared chalcogenide glass IG5 is molded optimally at about 315 ℃ for 60 s.

随着军工、检测等行业的迅猛发展,红外硫系玻璃非球面透镜的应用日益广泛[1]。硫系玻璃的透红外性能和成玻能力较好,故广泛应用于夜视系统中[2]; 非球面透镜相对于球面透镜成像质量更高,容易调整光学像差,便于优化光学系统结构[3]。非球面的传统研磨加工方式生产周期长、效率低、成本高,而玻璃模压成形技术(glass molding process, GMP)是在高温无氧环境下,玻璃呈现黏弹性状态,在模具型腔中进行压造作业,然后玻璃透镜在适宜的温度下退火冷却,冷却后即可投入使用。但是,模压成形制造技术对模具要求极高,运用试错法反复制造模具的方式成本极高。随着有限元数值仿真分析软件的开发和普及,有限元方法应用于仿真玻璃模压过程[4],通过对仿真结果的分析,指导模压试验的实现。在模拟过程中,涉及玻璃黏弹性性能测定及成形参数的选定等[5]。

为了突破传统磨削方法的局限性,Curatu[6]等使用精密模压方法大量制备红外镜头,提出硫系玻璃,最终结果显示测试透镜的成像质量和透射率都很优越; Cha等[7]分析了模压透镜表面的转变特性等,结果表明通过控制温度条件,能较好提高表面质量,增强红外成像效果。之后,Cha[8]等又研究了成形工艺参数对模具和透镜表面形貌的影响,发现冷却速度是影响较大的工艺参数,使得在最佳成形条件下,所形成非球面透镜曲线与模具曲线吻合度达93.4%之高。

随着有限元方法的普及,尹韶辉等[9]采用有限元方法对模压成形过程进行数值仿真分析,实现模压成形过程的可视化,克服了模压过程中玻璃模具处于封闭模压腔中不易观察的弊端; 还研究了模压成形参数对轮廓偏移量的影响等。朱科军等[10]在数值仿真基础上,利用固定点斜轴磨削技术加工高精度模压成形用模具模压D-ZK3玻璃球,研究温度工艺对玻璃表面的的影响,得出较低的模压温度、模压速率、退火速率能提高质量较好表面的结论。

硫系玻璃熔点较低,能降低模压环境控制难度,提高模压表面成形质量的可靠性、稳定性,延长模压设备和模具的使用寿命。本研究采用有限元仿真对硫系玻璃IG5的模压过程进行仿真,并通过有限元仿真研究模压工艺参数对硫系玻璃表面质量的影响,再试验确定模压适宜工艺参数。

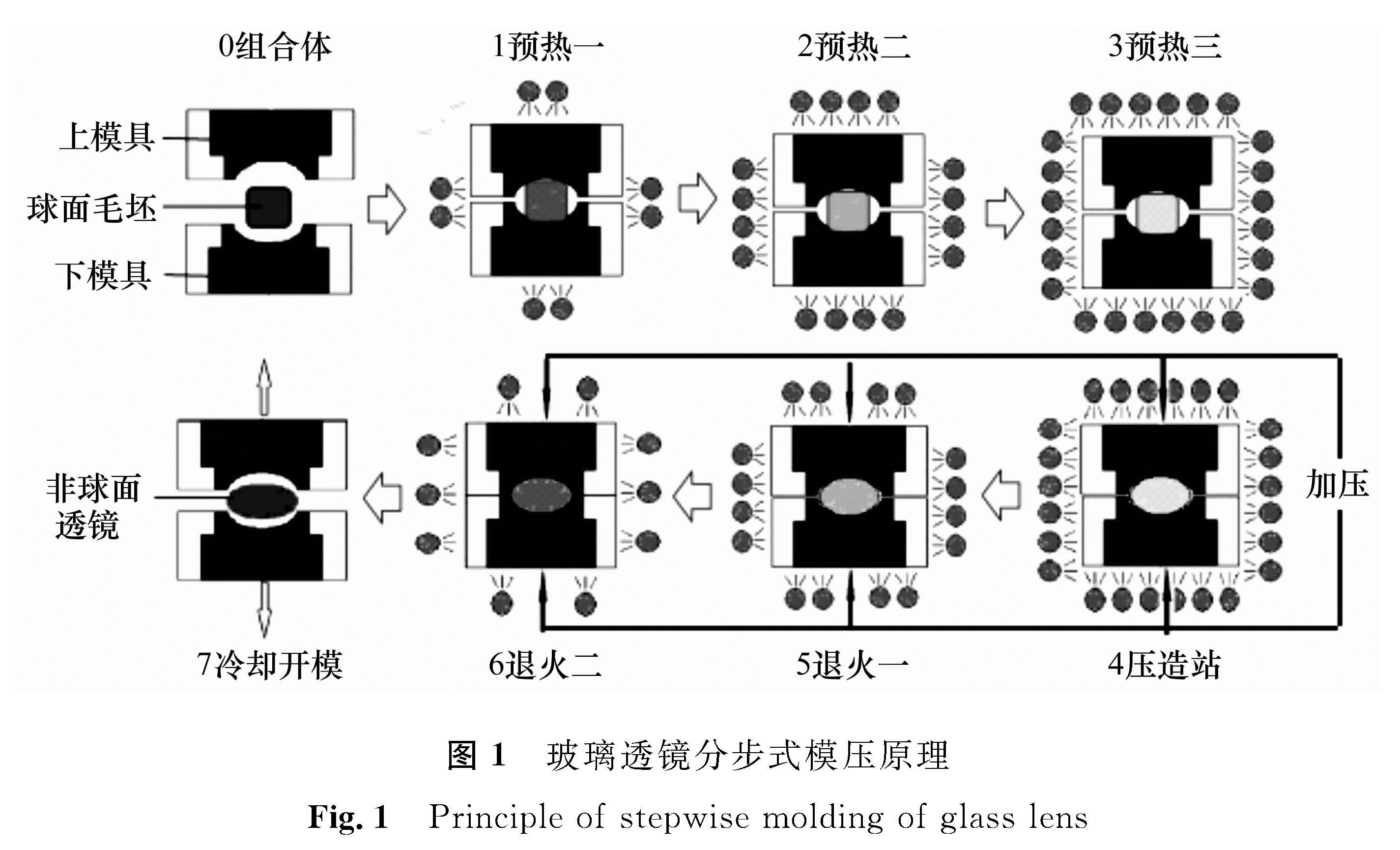

1 模压原理与模型1.1 模压成形方法模压成形方法主要有一步加热压造和分步加热压造[11],本试验所用模压机型号为HGLMOD-06,是三步加热式模压机,主要流程(图1)分为如下几步:1)预热。把玻璃毛坯放入模具型腔内,玻璃和模具形成组合体,模压机模造室充入N2流,创造无氧环境,防止模具被氧化,保护模具和玻璃毛坯。然后在预热1、2、3工位上用加热板加热模具,模具和玻璃之间通过热接触传热,使玻璃达到模压温度。本研究采用三步加热法,此加热方法过程中玻璃毛坯内外部温差比一步加热方式小,克服了玻璃模压一步加热易破裂的缺陷,如预热一至预热三所示,设置预热三工作站的温度与模压温度保持一致,此设计可以减小玻璃内外温度差,降低残余应力,提高透镜组织成分的均匀化。2)模压。下模具固定,在第4工位利用气缸驱动使上加热板下压,致使上下模合模。上下模仁同时挤压高温软化的玻璃,将模具的形状和高精度复制到玻璃表面上。3)退火。将组合体移至比压造温度稍低的5、6工位进行热交换,使玻璃温度缓慢冷却至玻璃退火点以下,可以有效降低残余应力。4)冷却。将组合体移至第7工位,使成形透镜和模具空冷至室温。

在模压制造中,需要控制很多工艺参数,如模压温度、压造载荷、模压速率[12]等,而不同玻璃的工艺参数不同,故寻求适宜工艺参数才能制造出精密的透镜。压造温度和压造时间在模造过程中最为重要,直接影响了镜片成形质量和生产周期。因此,先采用有限元方法(FEM)分析透镜的模压过程,研究工艺参数对透镜表面形貌的影响,探究最适宜模压工艺参数,指导模压试验的完成。

1.2 模压成形理论

硫系玻璃是一种非晶体,常温下呈现硬脆状态。在室温下,玻璃性质随着温度的变化而变化; 模压温度范围处于玻璃转变温度Tg以上,软化温度Sp以下,硫系玻璃呈现显著的黏弹性状态。此时玻璃主要变形行为是黏弹性变形,表现为蠕变和松弛。松弛是黏弹性材料受到一个突加恒定应变的作用,其应力随时间逐渐减小的一种力学行为,蠕变是黏弹性材料受到一个突加恒定应力的作用,其应变随时间逐渐增加的一种力学行为[13]。

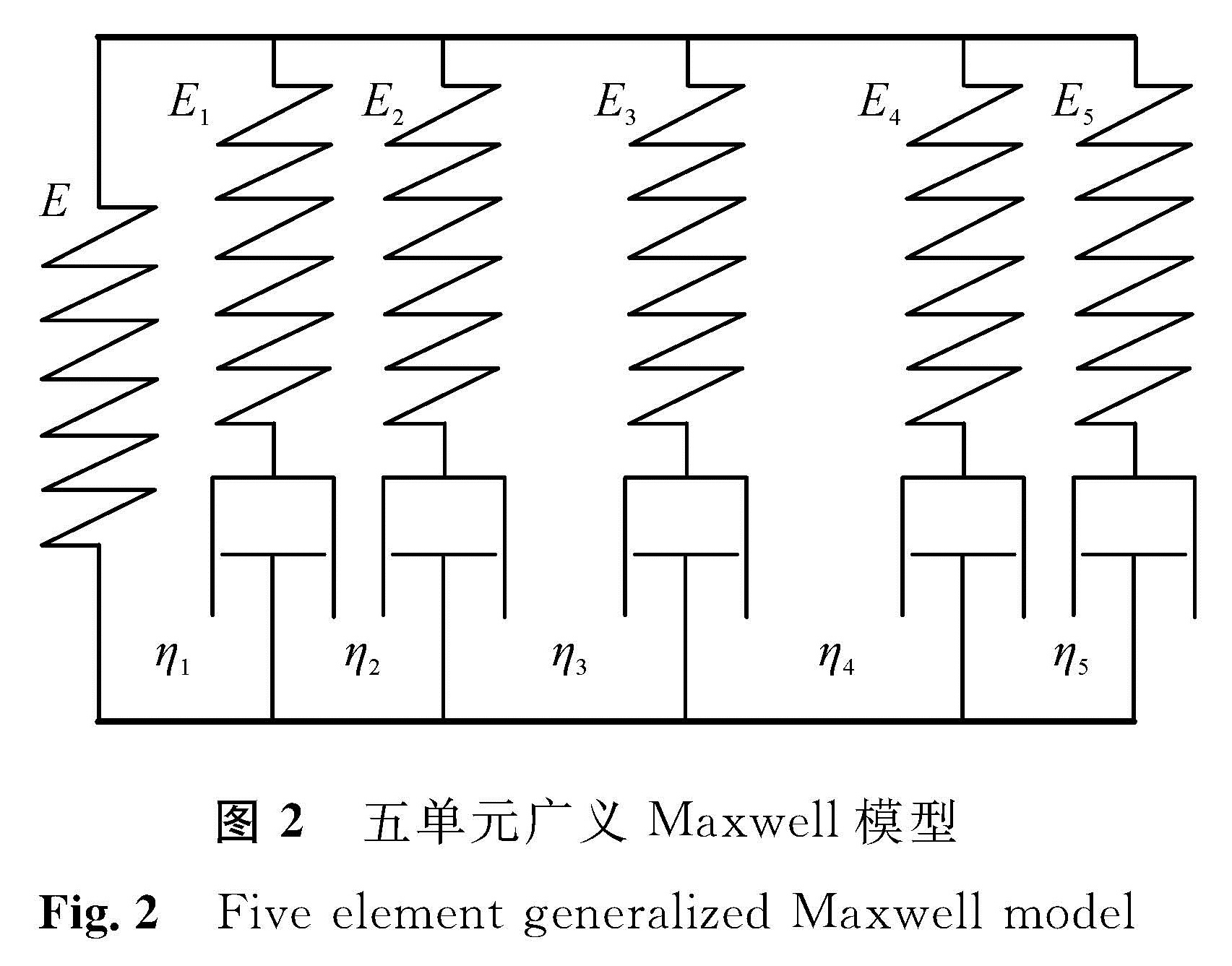

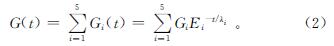

蠕变主要表现在模压工艺压造工作站,松弛主要表现在模压工艺退火工作站[10]。工程上常常使用黏弹性力学模型来描述蠕变和松弛,常见的有Maxwell模型、Kelvin模型、Burgers模型和广义的Maxwell模型,其中Maxwell模型是由弹簧和阻尼器串联组成,Kelvin模型是由弹簧和阻尼器并联组成,Burgers模型是由一个Maxwell模型和一个Kelvin模型串联组成。弹簧表示弹性行为,阻尼器表示黏性行为。研究表明采用五单元广义Maxwell模型反映玻璃压造和退火变形行为较适宜[10]。图2为五单元广义Maxwell模型,应力松弛方程为:

σ(t)=σ0×E-t(G/η)=ε0×G×E-t/λ。(1)

式(1)中:σ为应力; t为时间; σ0为应力初值; E为弹簧弹性模量; η为黏滞系数; ε0为系数; G为松弛模量; λ为特征值。总松驰模量总量G(t)等于n个松弛模量的总和:

式(2)中:Gi(t)为各松弛模量分量; Gi=(ηi)/(ti),ηi为各黏滞系数; ti为各特征值对应的时间值; Ei为各弹簧弹性模量; λi为各特征值。

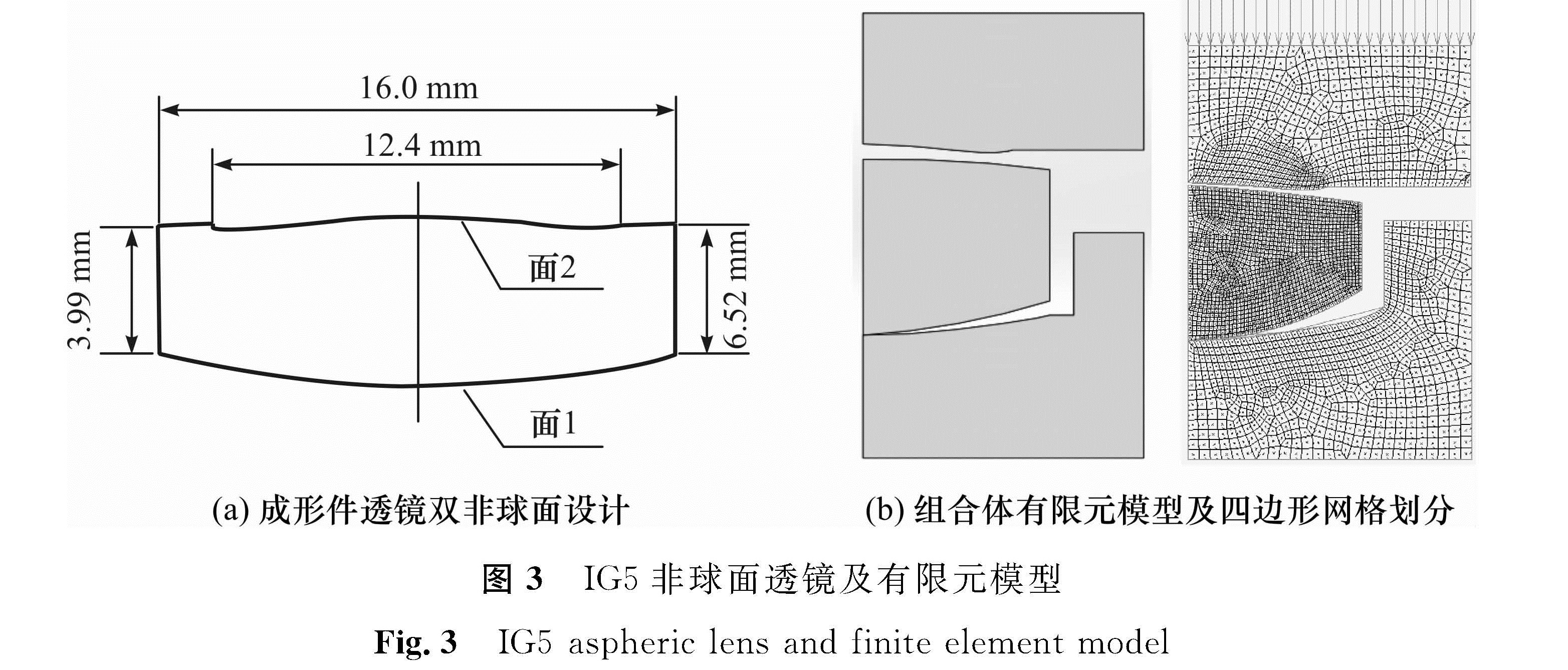

1.3 有限元模型及材料特性MSC.Marc是国际上著名的非线性有限元分析软件,具有极强的结构/热分析模块,尤其适合玻璃模型的这类非线性问题,能够模拟玻璃的蠕变和松弛。因此采用Marc软件来模拟玻璃的模压过程,从而得出最优的成形温度范围和模压速率。低熔点玻璃适合作为模压玻璃材料[14],本研究所采用的玻璃毛坯是IG5,玻璃透镜为双非球面,非球面设计如图3(a)。模具材料是WC-J05。玻璃IG5的材料特性如下:组成成分为Ge28Sb12Se60; 转变温度Tg为285 ℃; 成形压造适宜温度为310~325 ℃; 热膨胀系数α为14.0×10-6/℃; 热导率k为0.24 W/(m·℃); 密度d为4.66 g/m3; 比热容c为360 J/(kg·℃); 杨氏模量E为18.3 GPa; 剪切模量G为8 GPa; 泊松比v为0.247。模具的材料特性如下:杨氏模量E为57 GPa; 泊松比v为0.2; 密度d为15.2 g/m3; 热膨胀系数α为4.9×10-6/℃; 热导率k为63 W/(m·℃); 摩擦系数μ为0.2。

模压有限元模型采用AXISYMMETRIC,即二维轴对称模型,如图3(b)所示。由于非线性分析对单元边长比的要求较高,所以模型网格划分为四边形单元。玻璃透镜直径16 mm,厚度为3.99 mm。由于该模型为对称模型,故取二分之一分析,非球面透镜的1、2两面曲线满足非球面方程[15]:

x=(y2)/(R(1+(1-(1+K)y2/R2)1/2))+A4y4+A6y6+A8y8+A10y10+A12y12。(3)

式(3)中:R为非球面顶点处曲率半径; K为圆锥常数; A4~A12为非球面系数。1面作模压下表面,2面作模压上表面,1、2两面的非球面参数如表1所示。

表1 硫系玻璃非球面透镜的上下非球面系数

Table 1 The upper and lower aspherical coefficients of the aspheric lens of chalcogenide glass

硫系玻璃为黏弹性体,用五单元广义Maxwell模型作为黏弹性变形模型; 模具模仁定义为弹性体。模拟时,考虑玻璃、模具之间的摩擦和热交换。下模固定,上模低速向下运动,与模压机实际情况一致。

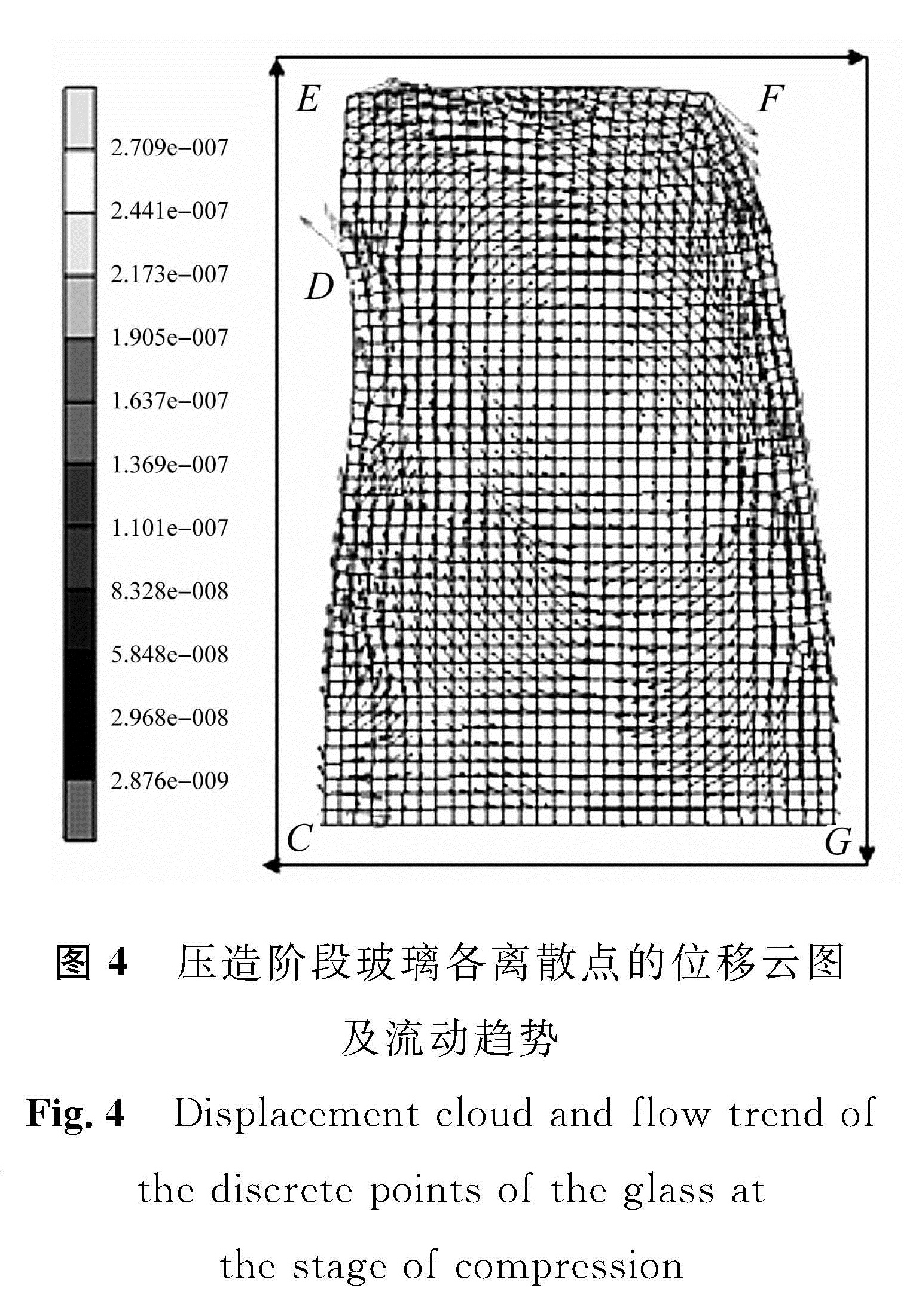

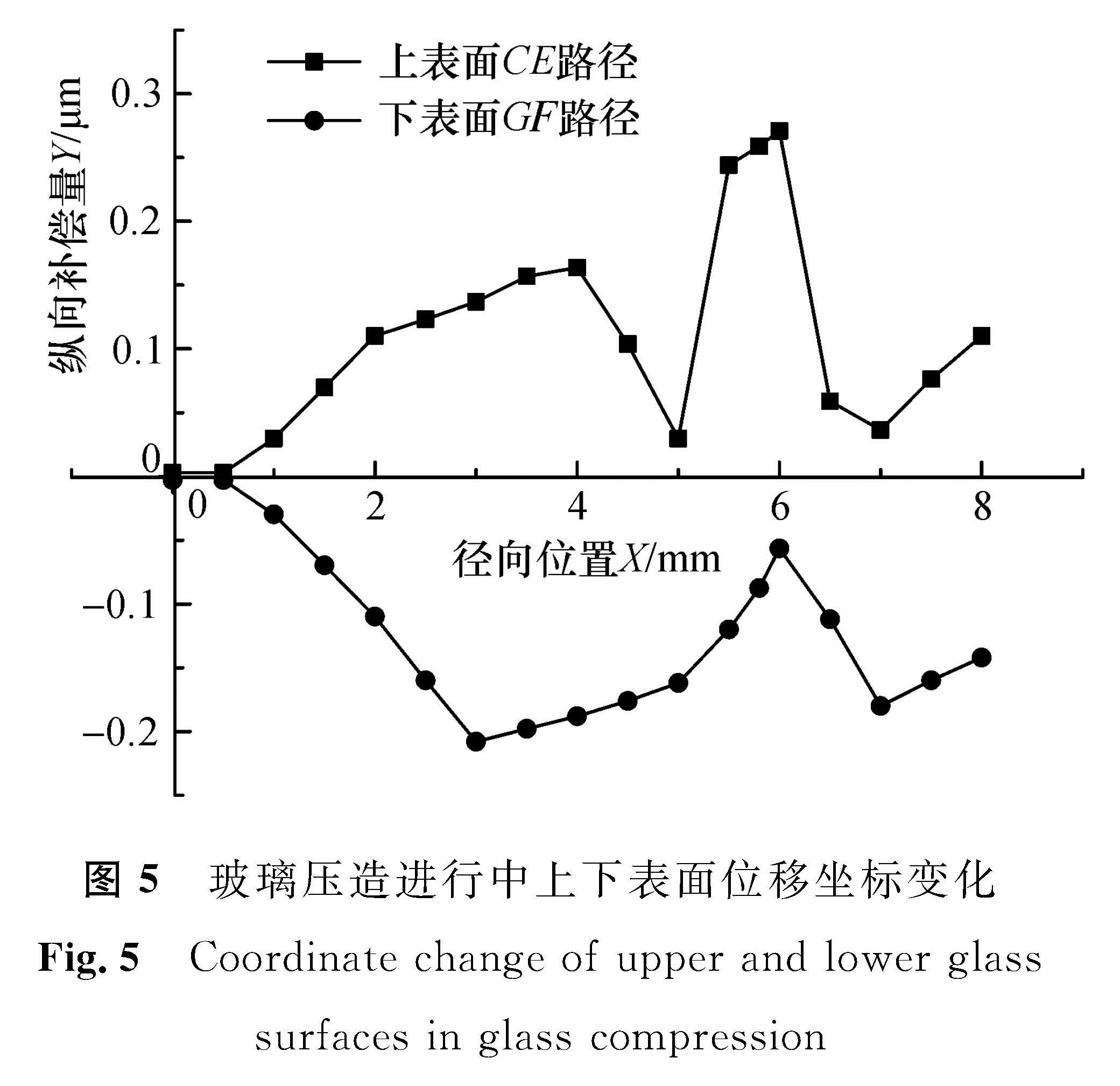

1.4 高精度模压试验模具1.4.1 模具补偿研究模具补偿是根据玻璃透镜在压造阶段前和冷却后的轮廓变化研究的。选取透镜上表面路径CE和下表面路径GF,作出两条路径上位移变化,可以明显地得出上下表面各部位的材料流动和位移走向。对模具补偿和成形后透镜残余应力预估具有参考价值。

图4 压造阶段玻璃各离散点的位移云图及流动趋势

Fig.4 Displacement cloud and flow trend of the discrete points of the glass at the stage of compression

在压造阶段进行中,玻璃材料中离散点的流动趋势大致是从上表面中心往边缘流动,上表面边缘往下运动到下表面边缘,再从下表面边缘流动到下表面中心位置,整体呈顺时针方向,如图4中箭头所示。折线图中CE路径上的离散点位移为正方向,即C往E,其中D点出现尖点,曲率半径较小,D点附近的离散点位移较大,导致附近区域应力较大,故设计非球面曲线尽量避免尖点。若尖点无法避免,则需在模具相对应位置多作补偿,并作相应的降低应力措施。而D点前后区域却出现应力低谷值,说明D点附近的材料往D点集中,导致D点应力集中。在GF路径上,材料离散点流动整体趋势是F往G,所以GF路径上离散点位移为负值,如图5所示。玻璃上下表面路径纵移偏向量的大小,为模具补偿提供极其有效的参考价值,有效提高模具的精度。非球面曲线尖点处的位移比较大,应力也大。所有设计非球面曲线,应尽量避免尖点。若尖点无法避免,则需在模具相对应位置多作补偿,并作相应的降低应力措施。

1.4.2 模具研究与测量

硫系玻璃的粗糙度Ra值和面形精度PV值的使用要求较高,不仅需要适宜的工艺参数,最关键的是还需要高精度高质量的模具作为技术支撑[16]。玻璃表面和模具表面类似于“子母版”的关系,母版模具表面精度越高,子版玻璃表面精度也越高,通常情况下,玻璃表面精度低于模具表面精度。

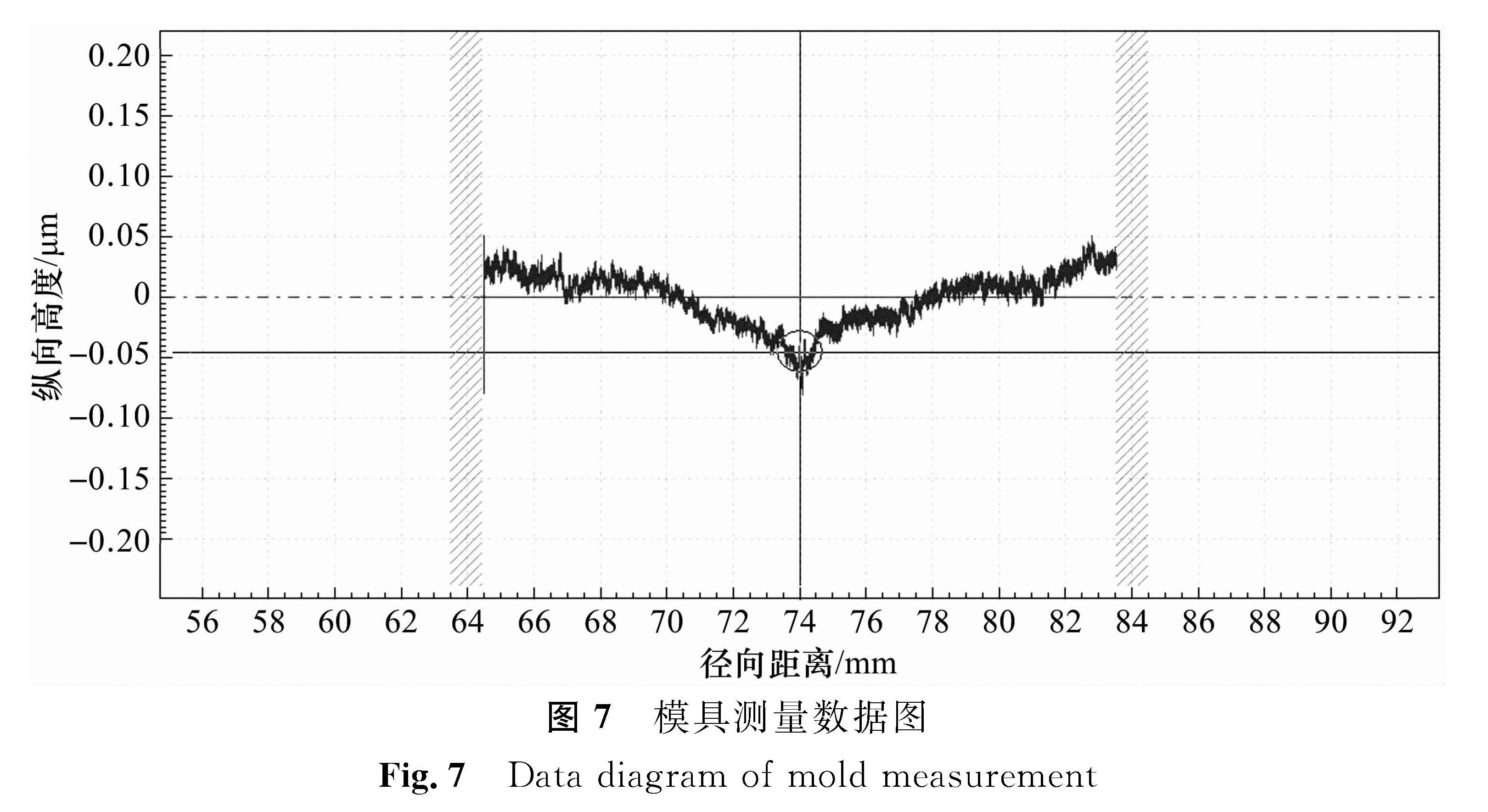

本次试验使用模具精度较高,PV值为132.8 nm,Ra值为18 nm,此模具精度在国内外都是领先水平。本研究所有PV值、Ra值均用Taylor Hobson公司型号为PGI1240的轮廓测量仪测得,图6为本课题组的测量设备PGI1240和模具实物图,图7为模具测量数据图。测试结果表明,峰谷值为0.132 8 μm,粗糙度为0.018 0 μm,面形精度为-0.059 8 μm。

1.5 热边界条件和摩擦条件的设定

在压造工位前,预热工作站3与压造工作站温度保持一致,玻璃、模具模仁的温度保持同步。热边界条件为:

式(4)~(5)中:K是玻璃热导率; hM是透镜和模具之间的传递系数,与接触压力、接触面温度、摩擦系数等因素相关,通常取值2 800 W/(m2·K)[13]; T是玻璃表面温度; TM是模具温度; hN是玻璃与N2传递系数,hN与氮气流速、流动方向、工作型腔等因素相关,通常取值20 W/(m2·K)[13]; TN是氮气温度,玻璃和模具之间的摩擦可以看成恒剪切摩擦力,摩擦行为认为是各向同性,其表达式为:

fs=mτ。(6)

式(6)中:fs是剪切摩擦力; τ是剪切屈服应力; m为摩擦因数。在数值模拟仿真分析中,玻璃与模具接触方式是黏弹性接触,设置m为0.2[17]。

2 有限元仿真温度分析和模压试验结果硫系玻璃熔点较低,能降低模压环境控制的难度,提高模压表面成形质量的可靠性、稳定性,延长模压设备和模具的使用寿命[18]。本研究采用不同温度的有限元仿真与成形实验结果进行对比,研究温度工艺参数对模压应力和模压表面的影响。

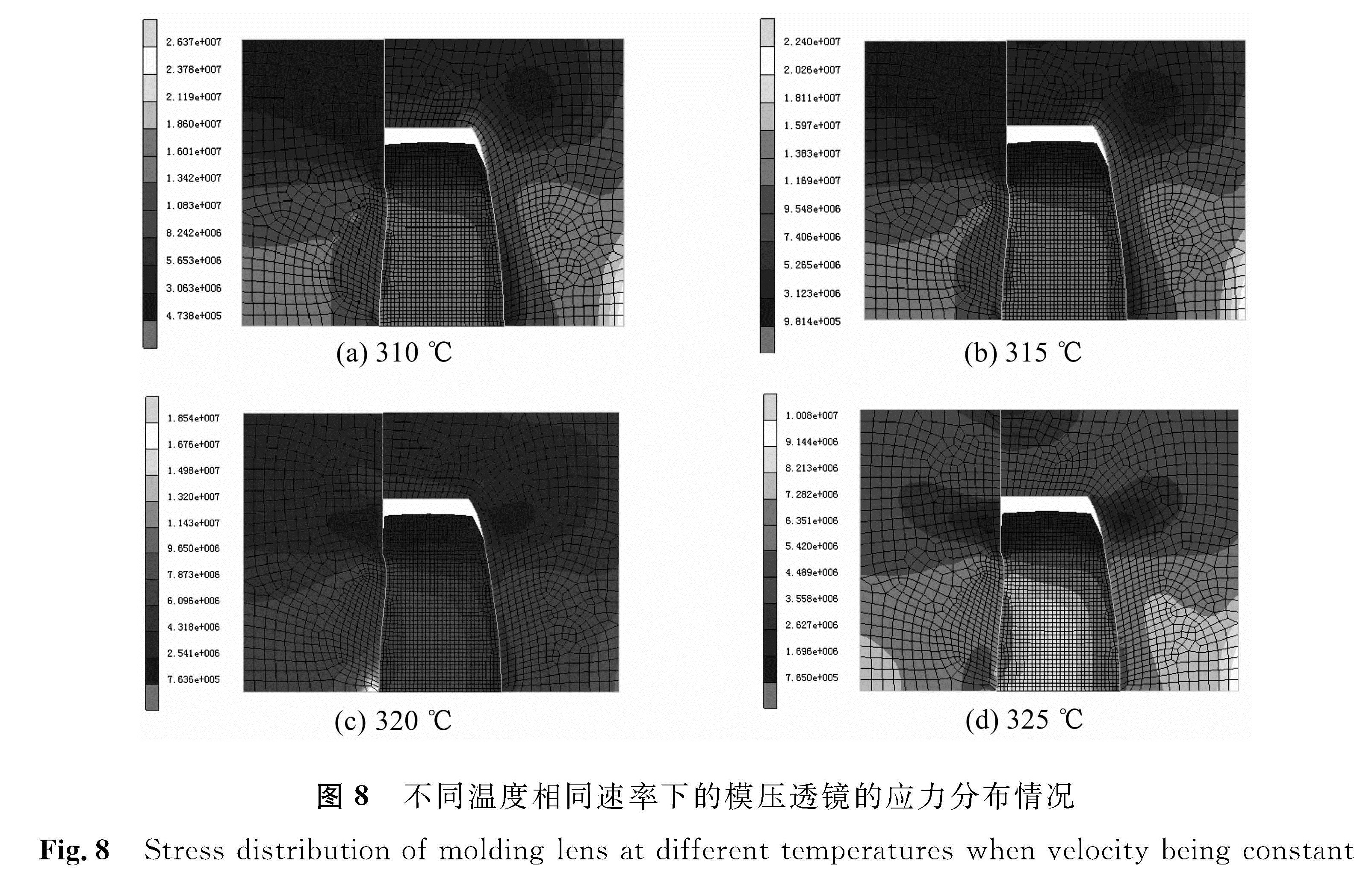

2.1 不同温度下的仿真应力与模压试验结果在高温模压过程中,玻璃和模具之间相互挤压,若模压温度太高,开模时玻璃和模仁会发生严重的黏连现象,影响透镜表面形貌,减少模具的使用次数,影响模具寿命; 若模压温度太低,玻璃的流动性差,只能提高压造压力达到成形目的,但是硬脆的玻璃在过高压力下容易破损,损伤模具涂层,损坏模具。所以我们必须选择合适的模压温度,设定合理温度可缩短加压时间、降低负荷,并且模具要镀膜保护,作补偿处理。在转变温度Tg以下时,透镜未形成塑形变形; 在变形温度At以上、软化温度Sp附近时,玻璃流动性优良,容易成形。而若太靠近Sp,又难以控制玻璃在自重下的变形,故通常将模造温度设定在玻璃转变温度上方25~50 ℃之间; IG5的转变温度为285 ℃,本研究选取了310、315、320、325 ℃这4种温度进行模压仿真分析,模压速率选用参考NBU-IR1玻璃最佳模压速率为0.1 mm/s[12]。

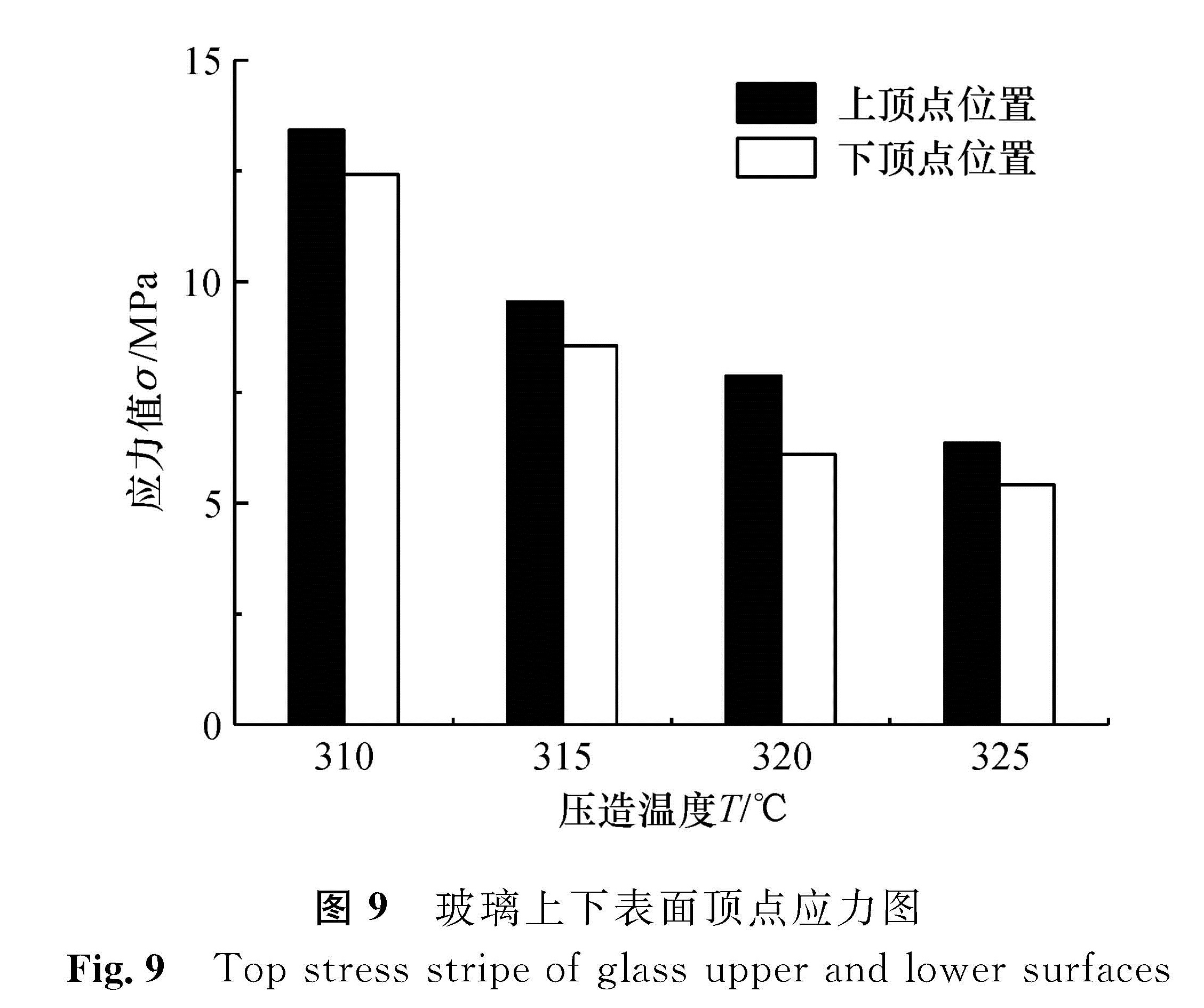

图8是玻璃仿真模压后,4种温度下的等效米塞斯应力的分布情况。4种温度下应力最大值分别是1.054e+8、2.637e+7、2.240e+7、1.008e+7。从图9可知,随着温度的升高,玻璃的最大等效应力随之减小,因为随着温度的升高,玻璃熔融体流动性大,变形量增加所需的应力减小,易于模压成形,所以等效应力值变小。模压仿真过程中,温度越高,残余应力越小。透镜中心区域上下表面的等效应力并不相同,上顶点应力值大于下顶点,总体来看,曲率半径越小,残余应力越大,这可能与透镜表面和模具表面瞬间接触有关,曲率半径小,瞬间接触局部点变形大,导致应力大。

图8 不同温度相同速率下的模压透镜的应力分布情况

Fig.8 Stress distribution of molding lens at different temperatures when velocity being constant

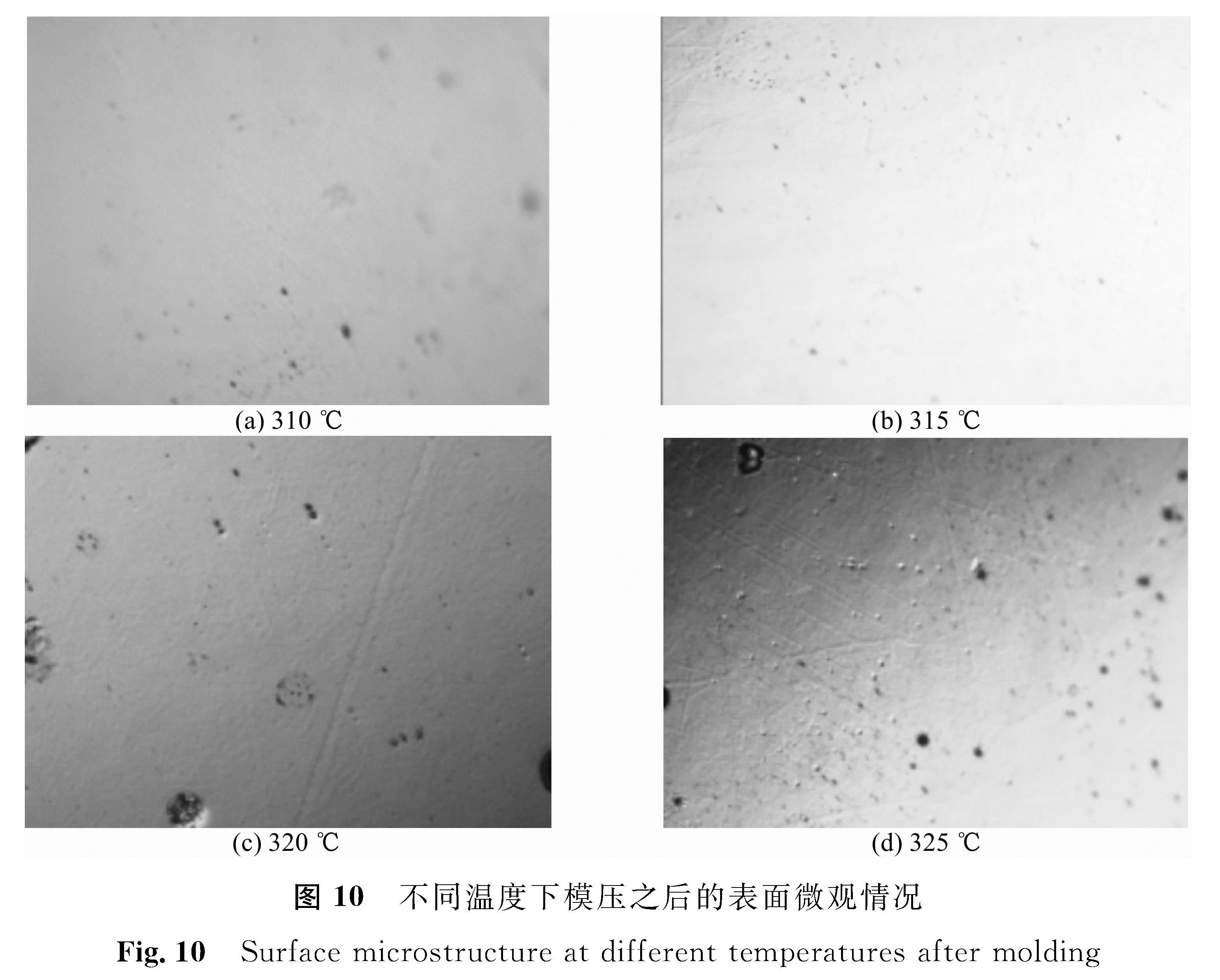

基于上述仿真研究,在310、315、320、325 ℃这4种温度条件下观测了模压后玻璃微观形貌,玻璃表面有一些凹坑和瑕疵,这是玻璃受高温再退火冷却过程中形成的瑕疵。图 10为4种温度下模压之后的玻璃表面微观情况。

在试验过程中发现,并不是温度越高成形透镜表面质量越高。当温度达到330 ℃以上时,坏品率会显著增高,很有可能是温度过高条件下,模具和玻璃在开模瞬间产生黏连。在315 ℃附近,成形透镜质量较高,成品率稳定。图 10为315 ℃温度压造60 s条件下模压成形的透镜。

依据美国军用标准MIL-PRF-13830B,有灰斑的元件为不合格元件,所有最大划痕的长度之和应不超过元件直径的1/4。在温度较低情况下,表面受压不彻底,很难模压出光洁清晰的表面,如图 10(a)所示; 而在温度过高情况下,玻璃成形透镜表面划痕、麻点较多,无法满足使用要求,如图 10(c)(d)所示。

在315℃左右,成形透镜表面质量都较佳,如图 10(b)所示。在此温度下,透镜表面瑕疵缺陷少,表面质量稳定,无较大划痕和麻点; 粗糙度Ra值和面形进度PV值均能满足使用要求。可见,此温度工艺参数适宜。

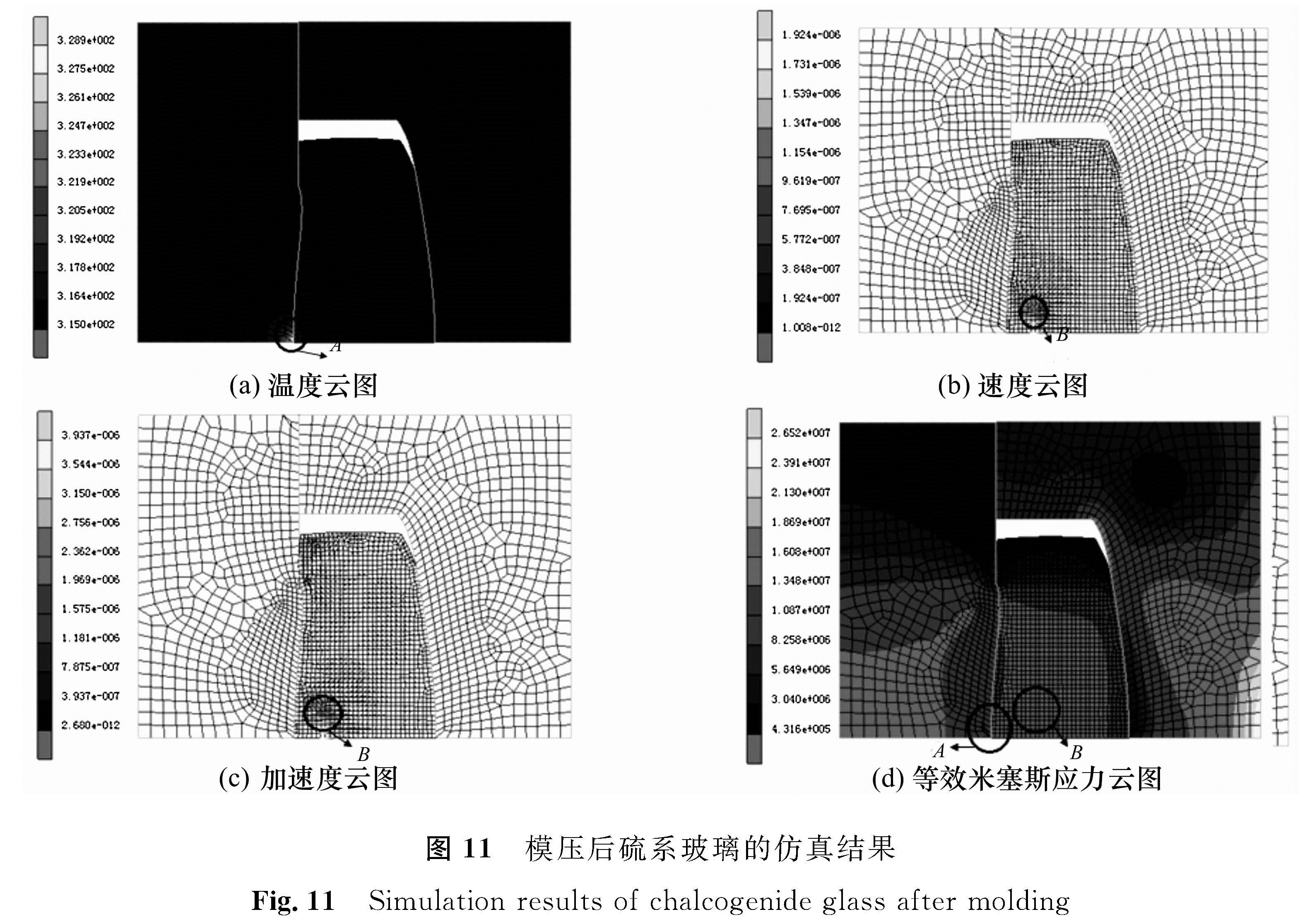

2.2 玻璃和模具的残余应力分析通过透镜模压仿真,还可以得出玻璃材料内部各离散点的温度分布、速度变化和等效米塞斯应力图,如图 11所示。

在模压过程中,当玻璃温度慢慢上升时,玻璃材料呈熔融状态,各点的位移和速度都呈现由中心向外的趋势。所以在玻璃边缘材料致密,冷却后边缘发生应力集中,产生较大的应力。这与试验过程中玻璃边缘容易发生破裂的现象吻合; 从图 11中还得知,边缘材料流动还和曲率相关,曲率越大,曲率半径越小,应力越大。

图 11(a)中,在玻璃上表面顶点与模具接触区域A温度最高,这是因为在合模时,顶点较高,最早和模具接触,与模具摩擦时间最久,摩擦生热,导致上顶点局部升温。所以在试验中,有些透镜会出现上表面烧蚀现象。图 11(d)中对应A区域的等效米塞斯应力值较大,这就说明材料模压温度会影响成形后残余应力大小,材料模压温度越大,应力越大; 这可以指导我们在硫系玻璃模压实践中,尽量选取熔点较低的硫系玻璃,避免残余应力过大。图 11(b)、(c)为模压后各离散点的速度和加速度分布情况,在上顶点附近的B区域,速度和加速度出现顶峰值,图 11(d)中对应B区域的等效米塞斯应力值较大。这就意味着高温模压过程中,材料流动性影响成形后残余应力大小,流动性越大,应力越大。故应避免选取流动性过大的材料,否则会导致模压后透镜残余应力过大,或者还有玻璃和模具黏连的现象。

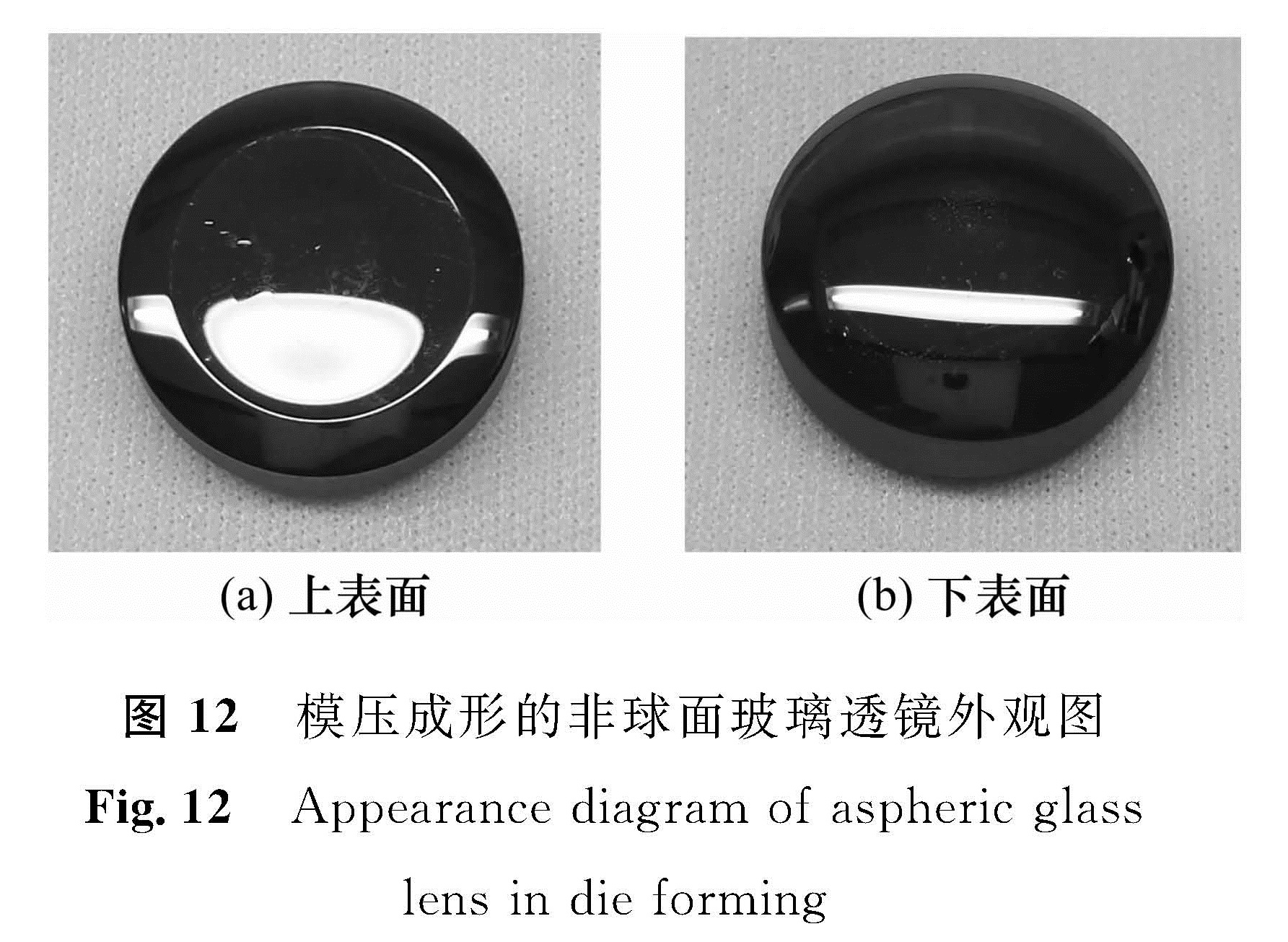

3 玻璃成形件结果在315 ℃左右,成形透镜表面质量较佳,如图 12所示。玻璃透镜两个表面成形质量优良,有光泽,表面质量稳定,无明显瑕疵和缺陷。粗糙度Ra值和面形精度PV值均能满足使用要求。

4 结 论

选择五单元Maxwell作为黏弹性模型,用MSC.Marc软件进行建模模压仿真分析,为模压试验提供指导,再利用模压机进行模压试验,得出如下结论:

1)在模压过程中,当玻璃温度上升时,玻璃材料呈熔融状态,玻璃大部分离散点的位移和速度呈由中心向外的趋势。所以玻璃边缘材料致密,冷却后边缘发生应力集中,产生较大应力。这与试验中玻璃边缘容易破裂的试验现象吻合; 边缘材料流动还和曲率相关,曲率越大,应力越大。

2)高精度模具对玻璃表面成形至关重要,否则将很难判断成形玻璃表面瑕疵是模压工艺所致,还是模具本身缺陷所致。

3)模型仿真温度云图表明上顶点的温度较高,温度越高,残余应力越大; 位移云图、速度云图、加速度云图表明上顶点附件区域材料波动较大,导致最终模压透镜在此区域的应力比较集中。

4)模压仿真过程中,温度越高,残余应力越小。但是试验过程研究表明,并不是温度越高,成形透镜表面质量越高,因为在温度过高条件下,模具和玻璃会产生黏连现象,影响透镜表面质量。硫系玻璃IG5的模压适宜温度为315 ℃左右。

- [1] 汪志斌,李军琪,张峰,等.硫系红外玻璃精密模压模具有限元仿真设计[J].光电工程,2016,43(5):53.

- [2] 芦雅静,宋宝安,董伟,等.硫系玻璃在汽车夜视系统中的应用[J].红外与激光工程,2014,43(9):2815.

- [3] 付强,张新.基于硫系玻璃的中波红外光学系统无热化设计[J].红外与激光工程,2015,44(5):1467.

- [4] 余剑武,李婵,尹韶辉,等.微V形槽玻璃元件模压成形有限元应力分析[J].湖南大学学报(自然科学版),2017,44(8):8.

- [5] 何源.非球面凹凸玻璃透镜模压成形过程的有限元分析[D].湘潭:湘潭大学,2017.

- [6] CURATU G. Design and fabrication of low-cost thermal imaging optics using precision chalcogenide glass molding[C]//Proceedings of SPIE. San Diego: The International Society for optical Engineering, 2008,7060: 706008-1.

- [7] CHA D H, KIM H J, PARK H S, et al. Effect of temperature on the molding of chalcogenide glass lenses for infrared imaging applications[J].Applied Optics,2010,49(9):1609.

- [8] CHA D H, PARK H S, HWANG Y, et al. Experimental study of glass molding process and transcription characteristics of mold surface in molding of aspheric glass lenses[J]. Optical Review, 2011, 18(2):241.

- [9] 尹韶辉,朱科军,余建武,等.小口径非球面玻璃透镜模压成形[J].机械工程学报,2012,48(15):182.

- [10] 朱科军,许博文,张高峰,等.玻璃透镜模压成形工艺试验研究[J].湘潭大学自然科学学报,2017,39(2):73.

- [11] 成虎.硫系玻璃原料提纯及模压成形工艺研究[D].西安:西安工业大学,2017.

- [12] 倪佳佳,范玉峰,陈文华.非球面光学玻璃透镜的模压仿真研究[J].激光与光电子学进展,2013,50(3):158.

- [13] 张义同.热粘弹性理论[M].天津:天津大学出版社,2002:9.

- [14] 王丽荣.用于精密模压的低熔点玻璃[J].玻璃与搪瓷,2012,40(3):29.

- [15] 周小勇.单工位模压机床设计及硫系玻璃模压成形试验研究[D].长沙:湖南大学,2016.

- [16] 汪旺.光学玻璃精密模压成形设备模具研制[D].深圳:深圳大学,2017.

- [17] YAN J, ZHOU T F, MASUDA J, et al. Moldeing high-temperature glass molding process by coupling heat transfer and viscous deformation analysis[J]. Precision Engineering, 2009, 33(2): 150.

- [18] 尹韶辉,王玉方,朱科军,等.微小非球面玻璃透镜超精密模压成形数值模拟[J].光子学报,2010,39(11):2020.

图 1 玻璃透镜分步式模压原理

Fig.1 Principle of stepwise molding of glass lens

图 1 玻璃透镜分步式模压原理

Fig.1 Principle of stepwise molding of glass lens