为解决人工去除变速箱齿轮端面毛刺费时费力的问题而设计了一款去毛刺机。在分析变速箱齿轮的结构及毛刺形成原因的基础上,进一步结合去毛刺技术,提出在Solid Works三维软件辅助下的汽车变速箱齿轮去毛刺机的整体方案设计原理与步骤; 进而对齿轮定位结构、齿轮升降机构、毛刷去毛刺机构及毛刷补偿结构进行创新设计。仿真实践表明,该去毛刺机设计合理,可为设计其他去毛刺机提供参考。

In order to solve the time-consuming and laborious problem encountered by manual removal of the gearbox gear face burr, a deburring machine was designed. On the basis of analyzing structure of the gearbox gear and causes of burr formation, the whole scheme design principle and procedure were put forward for the gear deburring machine for automobile gearbox aided by the Solid Works 3-D software. Innovative designs were initiated for the gear positioning structure, the gear lifting mechanism, the brush burr removal mechanism and the brush compensation structure. The simulation practices shows that the design of the deburring machine is reasonable and provides a reference for the design of other deburring machines.

在精密加工和自动化加工技术迅速发展的今天,毛刺的存在对机械零件的加工精度及表面质量存在严重危害,这在精密加工、柔性制造系统中尤为明显。去毛刺作业成为降低系统生产效率、增大加工成本的直接因素之一。为解决毛刺带来的安全隐患和经济损失,众多研究者及企业设计研发去毛刺的工艺及设备,取得了良好的进展。目前去毛刺方法主要有人工法、电解法、热能法及高压水喷射法[3-4]。其中人工去毛刺法成本较高,效率偏低,很难去除复杂的交叉孔,不能完全满足装配要求,还存在一定的安全隐患等问题[5]。朱勋鹏[6]提出的电解法去毛刺是在充满电场、流场分布的工作液中,零件与电极产生电荷交换,溶解毛刺使毛刺脱落。该去毛刺法效率高,但电解液有一定腐蚀性,零件表面受到电解作用,失去原有光泽,甚至影响尺寸精度,而且工件去毛刺后应经过清洗和防锈处理[7-8],过程较为复杂。赵奔等[9]提出的热能去毛刺法是通过将一些易然气体导入设备炉中,在一些介质及条件的作用下,让气体瞬间爆炸,利用爆炸产生的能量来溶解去除毛刺。该方法设备昂贵、操作技术要求高、效率低,会导致生锈变形等。周燕辉等[10-12]提出的高压水喷射去毛刺是将高压水产生的高速射流作用在零件上,零件产生极大的局部应力,足以破坏其结构,毛刺在零件本体上脱落,从而达到去毛刺效果。其不足之处是结构比较复杂,且设备较为昂贵。以上方法对去毛刺都有明显的帮助,但局限性较大、要求过高且操作复杂,没有一种方法能够完全适合汽车变速箱齿轮端面毛刺的去除。在传统手工去毛刺效果不理想、甚至有安全隐患及其他去毛刺技术存在很大局限性的情况下,研发一种效率高、可靠性好、易于操作、适用于汽车变速箱齿轮的去毛刺机对齿轮制造企业而言十分必要。

本研究运用三维软件Solid Works设计用于一种特定变速箱齿轮的自动去毛刺机,它能够高效地自动完成齿轮端面去毛刺操作,其效率极高,从而大大降低工人操作强度,且设备结构简单、便于后期维护。

1 变速箱齿轮毛刺的形成及影响

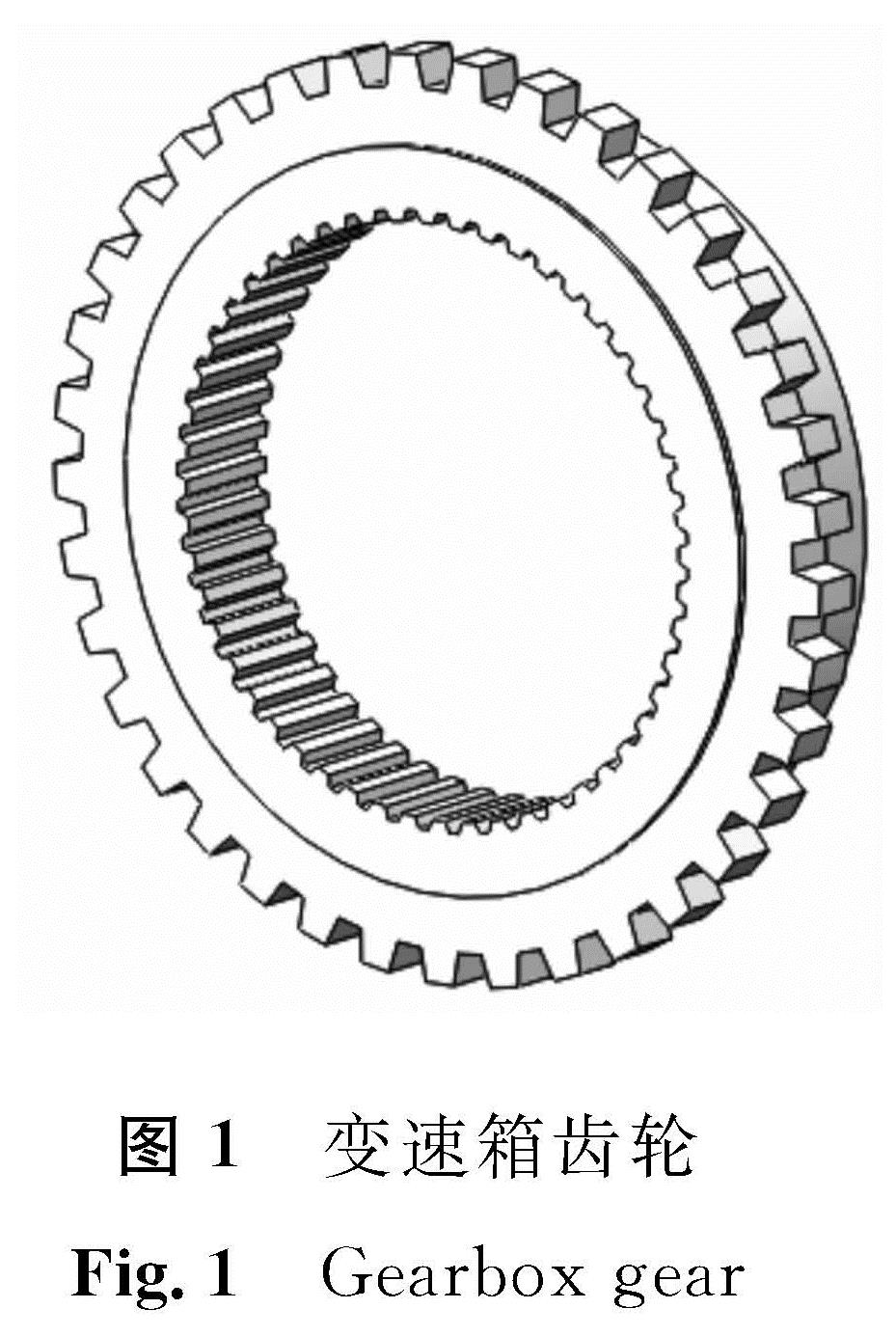

变速箱齿轮基本结构及毛刺如图1所示,毛刺集中分布在齿轮端面的外轮廓处。产生毛刺的原因是齿轮在经过插齿之后,刀具在退刀时没能完全清除,遗留下一些金属飞边。毛刺分布均匀,呈凸起状,长度约0.5 mm。在齿轮端面存在毛刺影响了齿轮的装配精度,甚至不能满足装配要求。并且在装配完成后,由于齿轮采用啮合工作方式,经过一段时间的工作,齿轮端面毛刺会脱落在变速箱当中,划伤其他零件,以致大大缩短变速箱的使用寿命。

2 去毛刺机的结构设计

2.1 总体结构

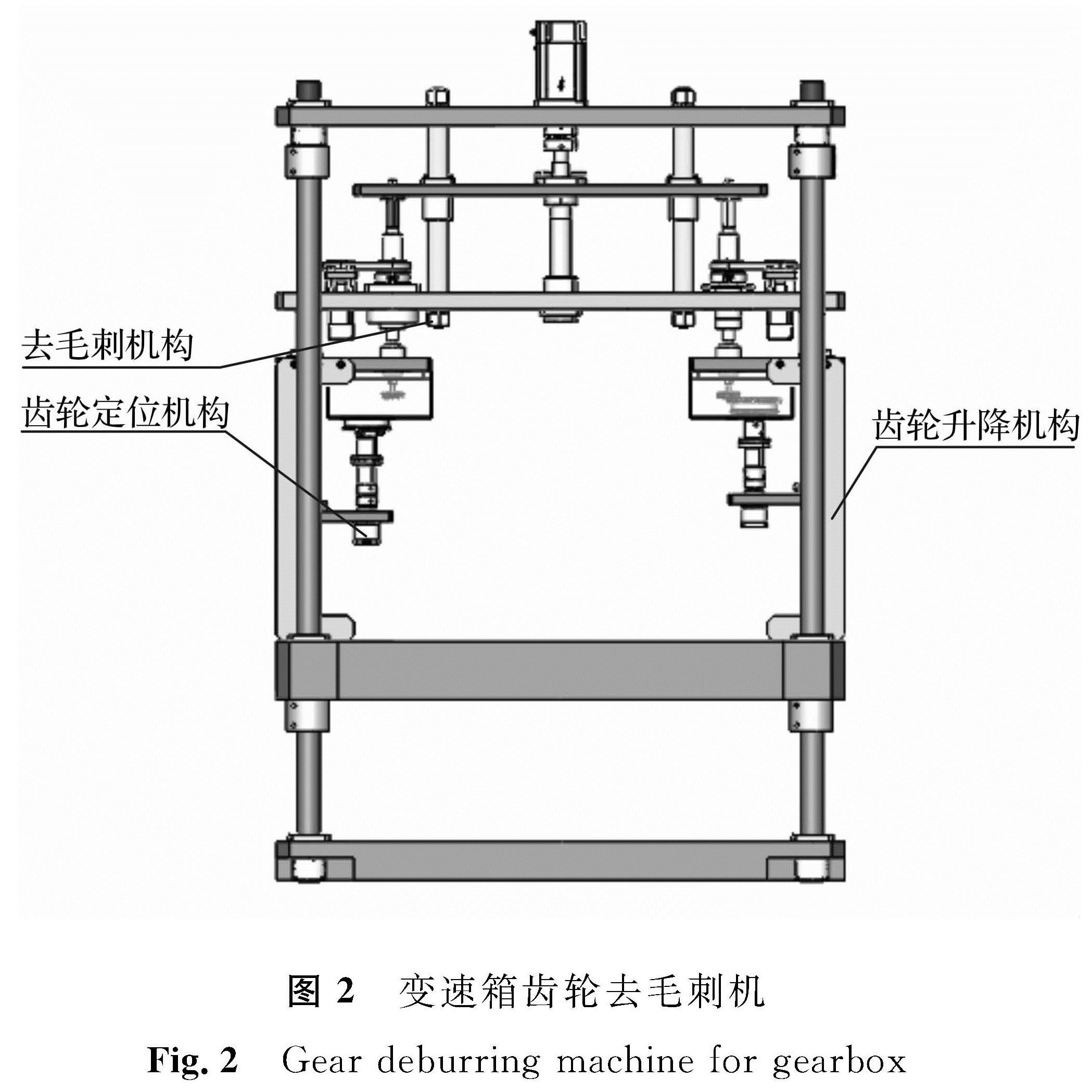

去毛刺机的总体结构如图2所示,它可以分解为齿轮定位机构、齿轮升降机构、去毛刺机构。去毛刺机构当中左右两边各有一个毛刷,能在同一时间去除两个齿轮的端面毛刺,从而提高齿轮的去毛刺效率。该去毛刺机的工作流程为:首先通过齿轮定位机构将去毛刺齿轮固定在齿轮升降机构的平台上,齿轮定位机构带动齿轮进行旋转; 与此同时,平台传感器接收到信号,齿轮升降机构通过滚珠丝杠的作用将齿轮向上传送到合理的位置; 去毛刺机构检测齿轮,伺服电机开始进行去毛刺操作; 待去除完成后,齿轮升降机构中的滚珠丝杠开始工作将齿轮往下传送,到达设定位置停止; 取下齿轮,进行下一组齿轮去毛刺操作。

2.2 机构设计2.2.1 齿轮定位结构设计

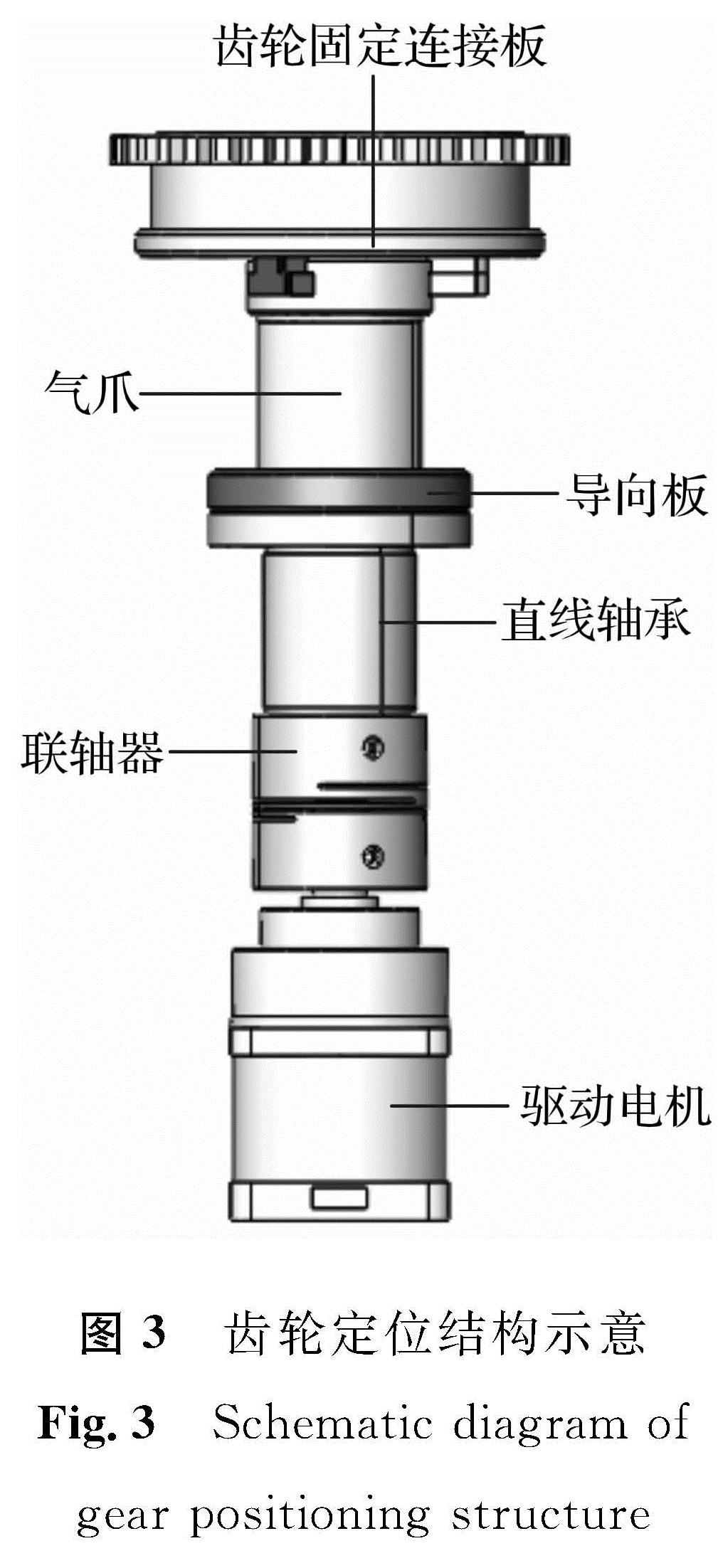

在去毛刺的过程中,需将齿轮准确定位,以防止由于齿轮定位不准或固定不牢而影响去毛刺的效果甚至对操作者造成伤害。因此在整个去毛刺系统当中需要一个齿轮定位机构设计。齿轮需要进行上下进给运动,齿轮定位结构要安装在齿轮升降机构中的平台上。通过齿轮上下升降机构上的平台,带动齿轮上下运动。同时被准确定位住的齿轮也要旋转,配合毛刷进行去毛刺操作。其具体结构如图3所示。

由图3可知,齿轮定位机构由驱动电机、联轴器、直线轴承、导向板、气爪及齿轮固定连接板组成,把齿轮放置在齿轮固定连接板上时,气爪接收到信号,3个爪极张开,通过爪极与齿轮的接触将齿轮固定并通过旋转电机带动齿轮进行旋转。整个齿轮定位机构通过旋转电机座与齿轮升降机构平台固定在一起,随着升降机构的纵向运动而运动。去毛刺工作一开始,旋转电机接收到信号就开始工作,电机驱动齿轮进行正向旋转,待齿轮正向旋转一周之后,电机开始反向旋转,以防止气管绕线严重,影响操作,待齿轮毛刺去除之后,气爪松开,取回齿轮,齿轮定位机构等待下一个指令。

2.2.2 齿轮升降机构设计

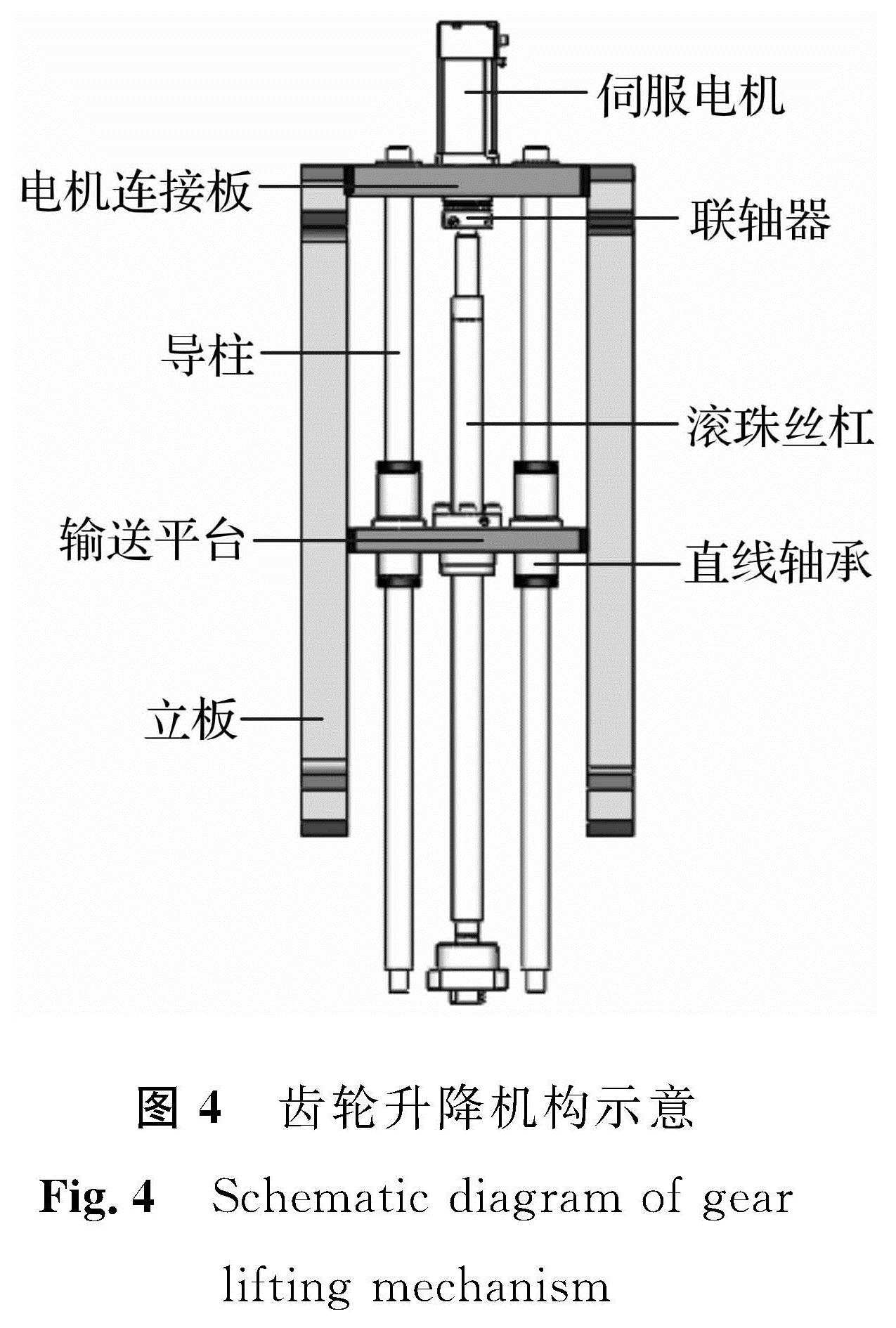

当机械手从输送带上抓取到齿轮时,将其置于齿轮定位机构上,并通过伺服电机座固定在齿轮升降机构的输送平台上。待齿轮准确定位完成后,滚珠丝杠接收到信号,伺服电机开始工作,工作平台在滚珠丝杠的带动下进行向上的进给运动,将齿轮输送至指定位置。滚珠丝杠接收到信号,伺服电机停止工作,等待去毛刺动作的开始。待齿轮端面毛刺去除之后,升降机构下降至指定位置,待机械手抓取齿轮。重复上述动作。其结构如图4所示。

由图4可知,齿轮升降机构由导柱、立板、伺服电机、联轴器、电机连接板、输送平台、直线轴承、滚珠丝杠等组成。伺服电机通过电机支撑板与两边立板相连接,滚珠丝杠通过联轴器与伺服电机相连,输送平台通过衬套与滚珠丝杆及导柱相连接,滚珠丝杠采取一端固定、一端支撑的方式相连接。

2.2.3 齿轮去毛刺机构设计齿轮去毛刺机构是去毛刺机的核心机构,也是主要工作机构。该机构产生两种运动形式,一是滚珠丝杠通过升降运动补偿毛刷长度的不足; 二是电机通过同步轮带动去毛刺毛刷的转动。其具体结构如图5所示。

由图5可知,去毛刺机构主要由平底毛刷、旋转电机、花键主轴、同步带、同步带轮、导柱、滚珠丝杠、夹头、轴承座、滚珠丝杠伺服电机、台板、支撑板等组成。平底毛刷的材料为尼龙丝,随着工作时间的增长挤压、摩擦等因素会导致毛刷的长度缩短,直接弃用会增加成本,因此在去毛刺机构当中需要设计一个补偿毛刷长度的机构。设计花键轴作为旋转主轴,花键轴是机械传动的一种,与半圆键、平键、斜键产生相似作用,用以传递机械转矩[13-15]。花键主轴分为内花键与外花键,在内花键表面有纵向的键槽,套在内花键轴上的旋转件有与之相嵌合的键槽,与内花键轴保持旋转的一致性。在旋转的同时,还可以在轴上作纵向滑动。在定位安装时,将外花键上端面设计成法兰型,定位在主轴的支撑轴承上,目的是阻止外花键的下降趋势。内花键轴由于重力的原因,有往下降的趋势,在该系统当中采用的设计思路为:在内花键主轴上端面组装一个螺纹孔,通过螺钉固定在支撑板上,使内花键主轴下降的趋势消除。滚珠丝杠的中间支座固定连接在支撑板上,通过滚珠丝杠的纵向移动来带动支撑板的运动,从而实现了花键主轴的上下移动,完成补偿结构设计。

该去毛刺机构的工作过程为:当齿轮到达合理位置时,传感器经过信号反馈给主轴伺服电机,电机开始工作,两边电机同时接收到信号,开始工作,对齿轮进行去毛刺。经过一段时间的工作,毛刷必然会受到磨损,长度会相应变短。此时传感器检测到信号,反馈给滚珠丝杠伺服电机,补偿机构伺服电机开始工作,通过滚珠丝杠的作用将毛刷的位置向下移动到合理位置,伺服电机停止工作,待一个毛刷完全报废之后,伺服电机接收到信号,滚珠丝杠向上将毛刷带到合理位置,更换新毛刷,重复循环该过程。

3 花键主轴的校核计算在旋转机构设计中,为了补偿毛刷长度的问题,旋转主轴采用可以上下移动的花键来实现,这对花键的强度有一定的要求,为避免键齿工作表面压溃或者过度磨损,应进行必要的强度校核计算。花键主轴结构如图6所示。

3.1 载荷计算

旋转电机输入的转矩T为:

T=(9 550P)/n。(1)

式(1)中:P为旋转电机的输入功率; n为转速。取P=200 W,n=3000 r/min,代入式(1),得

T=636.67 N·m。

切向力Ft为:

Ft=(2 000T)/d。(2)

式(2)中:d为分度圆直径,取d=28 mm,代入式(2),得Ft=45 476.2 N。

单位载荷W为:

W=(Ft)/(Zlcosα)。(3)

式(3)中:Z为花键齿数; α为标准压力角; l为花键结合长度。取Z=14,α=30°,l=16 mm,代入式(3),得W=234.4 N/mm。

3.2 齿面接触强度计算齿面正压力σH为:

σH=W/(hw)。(4)

式(4)中:hw为工作齿高,取hw=1.2 mm,代入式(4),得σH=195.4 MPa。

齿面需用应力σHp为:

σHp=(σ0.2)/(SHK1K2K3K4)。(5)

式(5)中:σ0.2为材料屈服强度; SH为安全系数; K1、K2、K3、K4分别为使用系数、齿侧间隙系数、分配系数和轴向偏载系数。取σ0.2≥700 MPa,SH=1.25,K1、K2、K3、K4分别为1.25、1.1、1.1、1.1,代入式(5),得σHp=370.2 MPa。根据强度条件σH≤σHp,经计算满足条件,安全。

4 试验分析人工去除一个齿轮毛刺需要1 min,经过试验,该去毛刺机能够一次同时去除2个齿轮毛刺,用时为15 s,速度提高近10倍,大大提高了生产效率、降低了成本,同时保证了产品质量,也满足了企业的要求。

5 结 语本研究通过对汽车变速箱齿轮自动去毛刺的背景、国内外自动去毛刺的技术方法以及目前自动去毛刺技术现状的研究,再结合商家的需求,利用Solid Works三维软件完成汽车变速箱齿轮自动去毛刺系统的研发。对汽车变速箱齿轮自动去毛刺系统各大组件进行了详细全面的结构设计并对花键轴进行了校核计算。该去毛刺机能高效快捷去除减速箱齿轮端面毛刺,操作方便,生产效率高,且设备结构简单、成本低、易于维护,从而为其他去毛刺设备的设计提供了一定的参考。

- [1] 张惠生.机械零件去毛刺工艺的现状与发展[J].北京建筑工程学院学报,2001,17(4):58.

- [2] 徐庆仁,刘淑敏.国外去毛刺技术发展的现状和动向[J].国外导弹与航天运载器,1991(1):35.

- [3] 王敏.机械零件去毛刺工艺[J].凿岩机械气动工具,2006(2):61.

- [4] 刘建利.去毛刺技术综合介绍[J].机电元件,2010,30(4):49.

- [5] 黎少辉,纪海宾,汤文成.小齿轮铸铝件去毛刺机的设计[J].组合机床与自动化加工技术,2017(2):154.

- [6] 朱勋鹏.TRIZ辅助便携式电解去小孔毛刺装置设计[J].机床与液压,2017,45(10):11.

- [7] 郭艳玲,朱勋鹏,李健,等.电化学去除内交叉阵列小孔毛刺方法与试验研究[J].森林工程,2014,30(2):95.

- [8] 董朝盼,康敏,傅秀清,等.小孔电解去毛刺电场仿真与试验研究[J].电加工与模具,2012(4):17.

- [9] 赵奔,魏凯,刘超,等.高压开关液压机构零件热能法去毛刺工艺研究[J].高压电器,2013,49(3):134.

- [10] 周燕辉,刘秋平,康春兰.高压水喷射去毛刺技术的应用研究[J].机床与液压,2011,39(2):87.

- [11] 林奈.毫米波波导器件超声波去毛刺技术的研究[J].机电产品开发与创新,2016,29(1):9.

- [12] 甘露华,丁艳红.小孔去毛刺的超声波加工可行性的研究[J].中国农机化学报,2015,36(5):64.

- [13] 沈晓安.热能去毛刺的实验研究[J].航空精密制造技术,2010,46(4):35.

- [14] 赵升吨,李泳峄,范淑琴,等.汽车花键轴零件的生产工艺综述[J].锻压装备与制造技术,2012,47(3):74.

- [15] 蔡志军,曹天明.马钢板坯连铸锤式旋转去毛刺机的应用[J].连铸,2009(4):28.

图 1 变速箱齿轮

Fig.1 Gearbox gear

图 1 变速箱齿轮

Fig.1 Gearbox gear