针对三温区冷藏车各温区温度不均匀现象,通过在各温区中布设传感器矩阵对温度场进行试验研究。试验采用温度采集模块采集各温区测试点的温度数据来分析各温区温度场的均匀性,并研究造成温度场不均匀的原因。最后提出一种使温度场更均匀的方案,并设计一款新型三温区冷藏车结构,可以减少运输过程中因温度不均匀而产生的损耗。

In response to the non-uniformity of temperature in all temperature zones in refrigerated vehicle of three-temperature zone, the temperature field was experimentally studied by laying sensor matrices in all temperature zones. Temperature data of test points collected by temperature acquisition modules were used to analyze the uniformity of temperature field in all temperature zones, tracing the causes of the non-uniformity of the temperature field. Finally, a scheme was proposed to make the temperature field more uniform, with a new model of refrigerated vehicle structure of three-temperature zone designed, which could reduce the loss of goods due to the non-uniform temperature in the transportation process.

三温区冷藏车能利用不同温区运输对温度有不同要求的货物,从而弥补了传统冷藏车运输货物品类单一的缺点,实现了有不同温度要求的货物混装,提高了运输效率,降低了运输成本,对城市“最后一公里”[1]货物配送有重要意义。但由于在冷藏运输过程中能耗高、损耗大,整个物流费用约占到易腐货物成本的70%[2]。保持温区有效空间内温度始终处于合适的范围是冷链的核心[3],也是保障易腐货物运输品质的重要因素之一。若能减少运输过程中货物因温度不适合而产生的损耗,则能有效降低物流成本。李细霞等[4]设计了一种三层复合板结构的冷藏汽车车厢和厢内冷空气导流机构,建立了其瞬态传热模型,利用有限元方法对模型进行了求解,分析了隔热层厚度、冷藏温度、空气温度、车速等参数对车厢漏热速率的影响; 韩佳伟等[5]通过建立冷藏车车厢温度场分布计算模型[6-7],以冷气出风口风速、空气温度、车厢壁面以及货物区温度作为初始边界条件,采用计算流体力学(CFD)非稳态剪切压力传输SSTκ-ω计算模型,来模拟不同边界条件和货物不同堆栈方式车厢内温度场分布情况[8-10]。

本文以三温区冷藏车厢为研究对象,在3个温区内共计布设99个温度传感器,用来记录各测试点的温度值。研究冷藏车厢内温度场分布和气流运动,进一步优化结构,以保证厢内温度均匀分布,并从车厢结构、出入风口布局等方面对温度场的影响进行了解析。最后对三温区冷藏车结构进行优化设计,提出了一种温度场更均匀的新型三温区车厢结构。

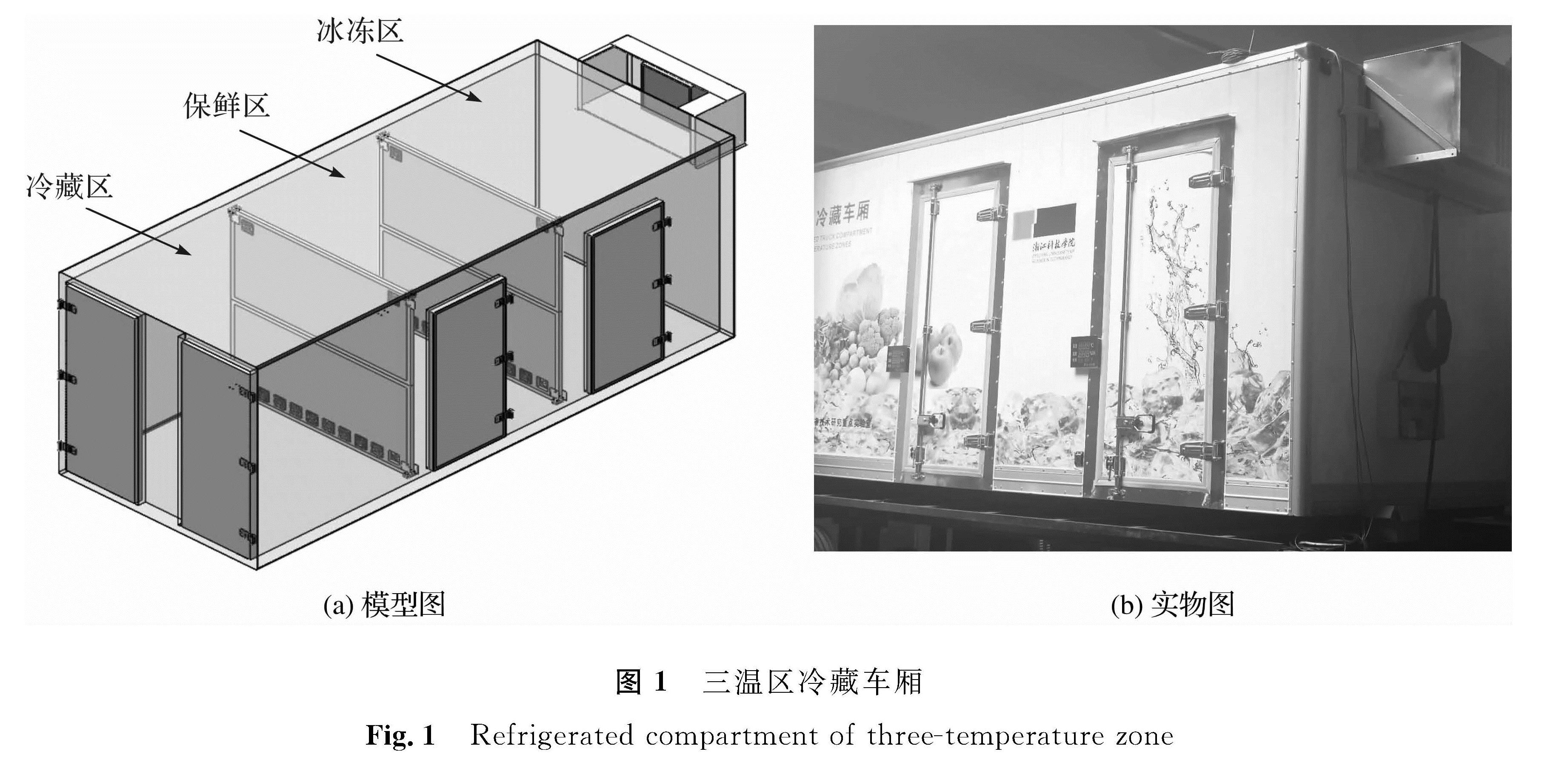

1 试验准备1.1 研究对象本文所研究的三温区冷藏车厢是采用单蒸发器的冷藏车。该冷藏车包含3个温区,分别是冷冻区、保鲜区和冷藏区,结构见图1。

1.2 车厢技术参数

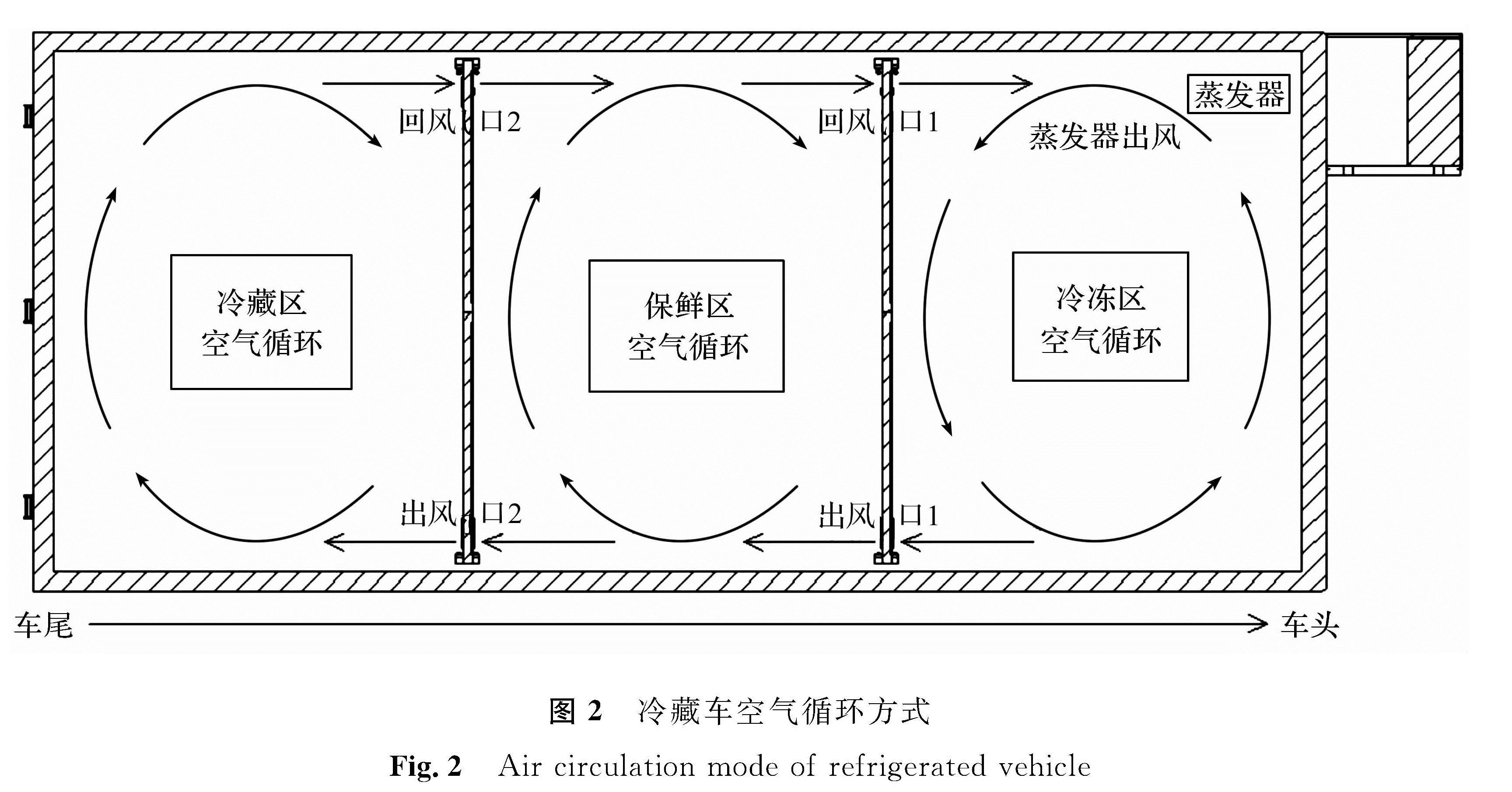

各温区的尺寸、预设温度和温度控制精度,见表1。

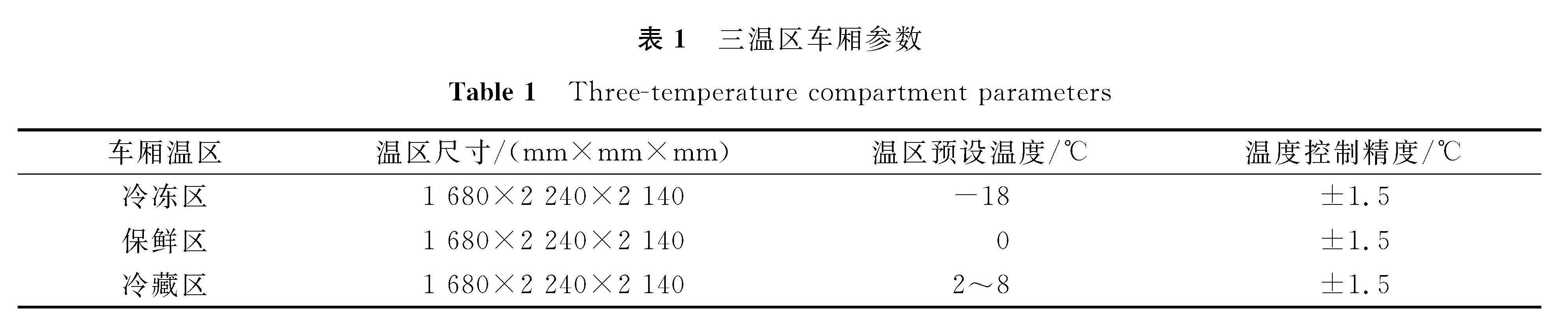

制冷机组的单蒸发器固定在车厢冷冻区处,冷冻区的气流循环主要通过蒸发器的出风和回风来实现,回风口1和出风口1的气流流动范围较小; 保鲜区的气流循环主要通过出风口1的风机阵列和回风口1来实现; 冷藏区的气流循环主要通过出风口2的风机阵列和回风口2来实现。气流循环方式如图2所示:首先是通过制冷机组的蒸发器出风到冷冻区,然后通过出风口1处的温控风机阵列送风到保鲜区,再通过出风口2处的温控风机阵列送风到冷藏区,接着通过车厢顶部的回风口2和回风口1回风到冷冻区,最后通过制冷机组的蒸发器回风。

1.3 测量仪器1.3.1 红外热像仪

采用德图集团生产的Testo 890红外热像仪检测三温区车厢厢门的密封性和厢体泄冷情况,其可测量温度范围为0~100 ℃,测量精度为±2 ℃,红外图像分辨率为<40 mK(在30 ℃时),图像刷新率为33 Hz,红外图像分辨率为640 pixel*480 pixel,见图3。

1.3.2 温度采集模块采用DS18B20温度采集模块采集三温区车厢内各测试点的温度参数。温度采集模块直接从传感器前端输入数字信号,可同时采集64点数字温度,测量温度范围为-40~150 ℃,温度精度为±0.3 ℃(0~50 ℃)、±0.5 ℃(其他范围),记录间隔时间为1~10 min可调。

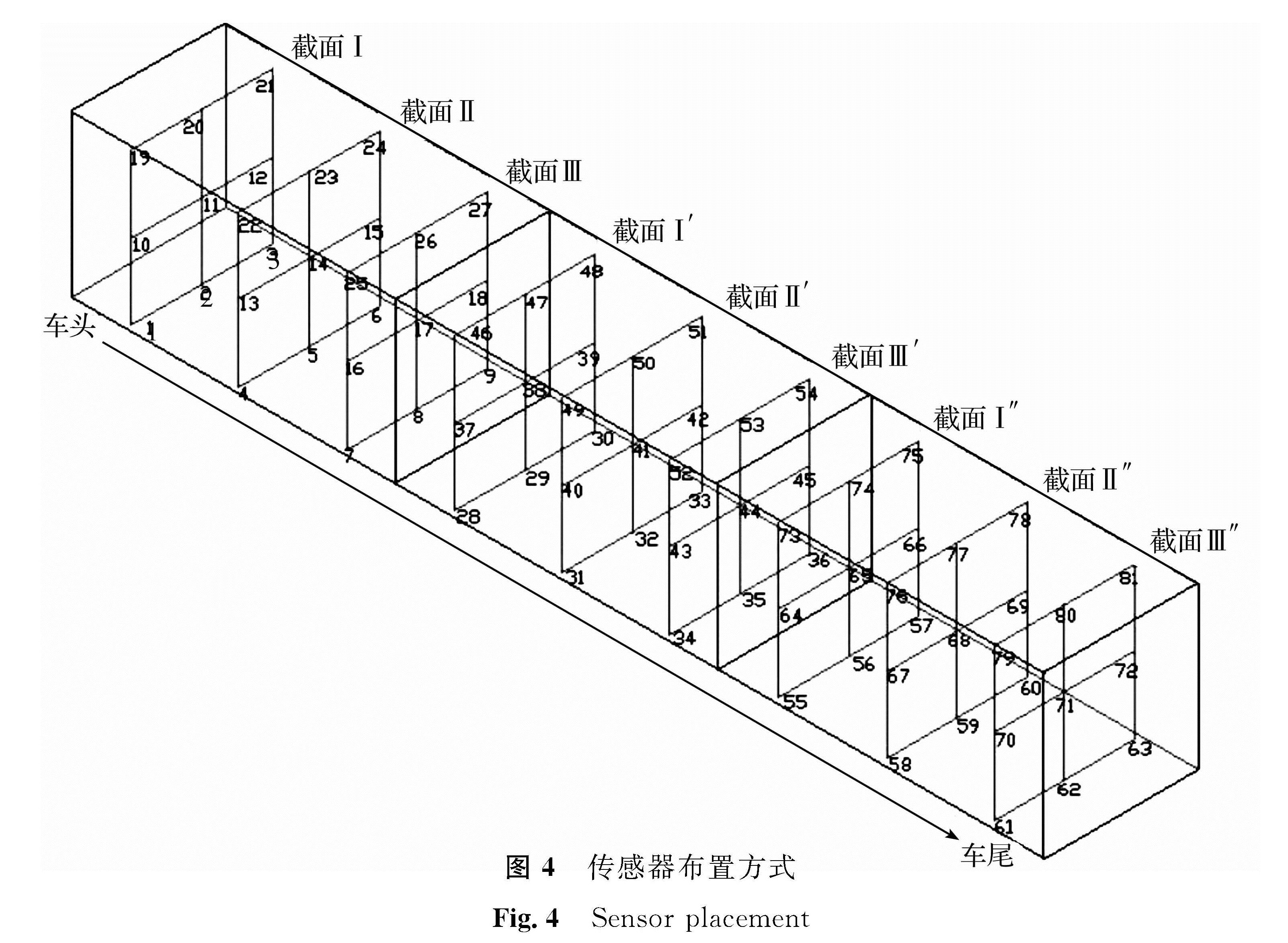

1.4 传感器布置温度传感器矩阵布设在车厢中货物存放的四周和空间中点(每个矩形平面的中点),且通过细绳从顶部悬挂的方式来固定传感器。根据各温区的空间尺寸,将每个温区沿长度方向分成前中后3层; 根据各温区的空间高度,将每个温区分成上中下3层,并在各温区的出、回风口另加设18个传感器,用来记录各温区出、回风口所在区域气流温度,主要作用是与各个温区其他测试点的温度值做比较。

3个温区共计布设99个温度传感器,其中冷冻区布设33个,冷藏区布设35个,保鲜区布设31个。冷冻区中6个传感器布设在进、回风口,27个传感器按3*3*3的方式均匀布设在冷冻区; 冷藏区中8个传感器布设在进、回风口,27个传感器按3*3*3的方式均匀布设在冷藏区; 保鲜区中4个传感器布设在进、回风口,27个传感器按3*3*3的方式均匀布设在保鲜区; 每个温区的27个传感器位置均离开壁面20 cm。布设结果如图4所示。

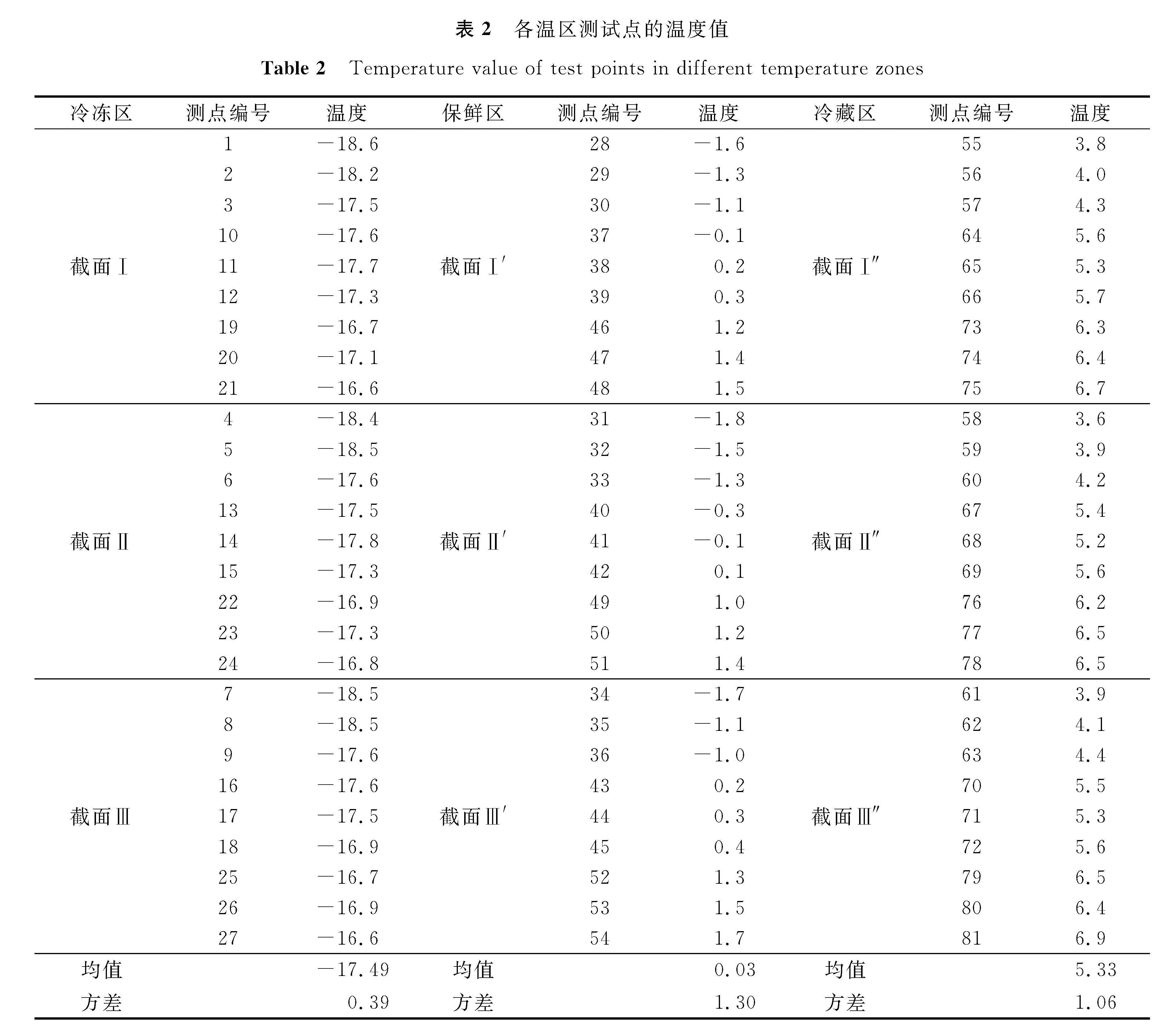

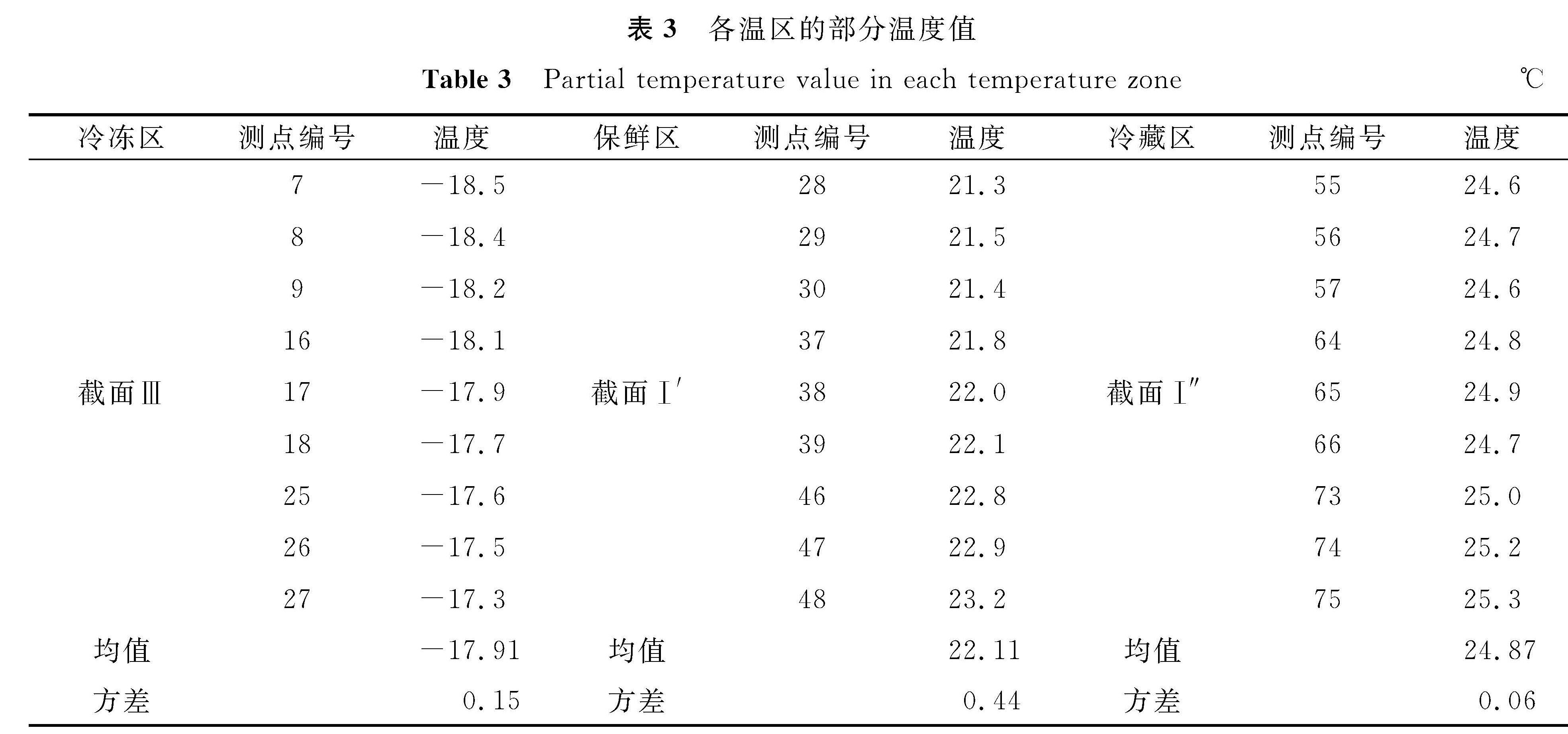

2 试验步骤及结果试验步骤如下:1)冷藏车在室外自然环境温度(20~41 ℃)下进行测试试验; 2)预设各个温区的温度,冷冻区设定为-18 ℃,保鲜区设定为0 ℃,冷藏区设定为5 ℃; 3)设定传感器每5 min记录1次数据; 4)实验周期为24 h; 5)重复上述试验3次,分析数据。对冷藏车各温区传感器数据进行统计,数据见表2。

3 试验分析3.1 单个温区各测点温度分析

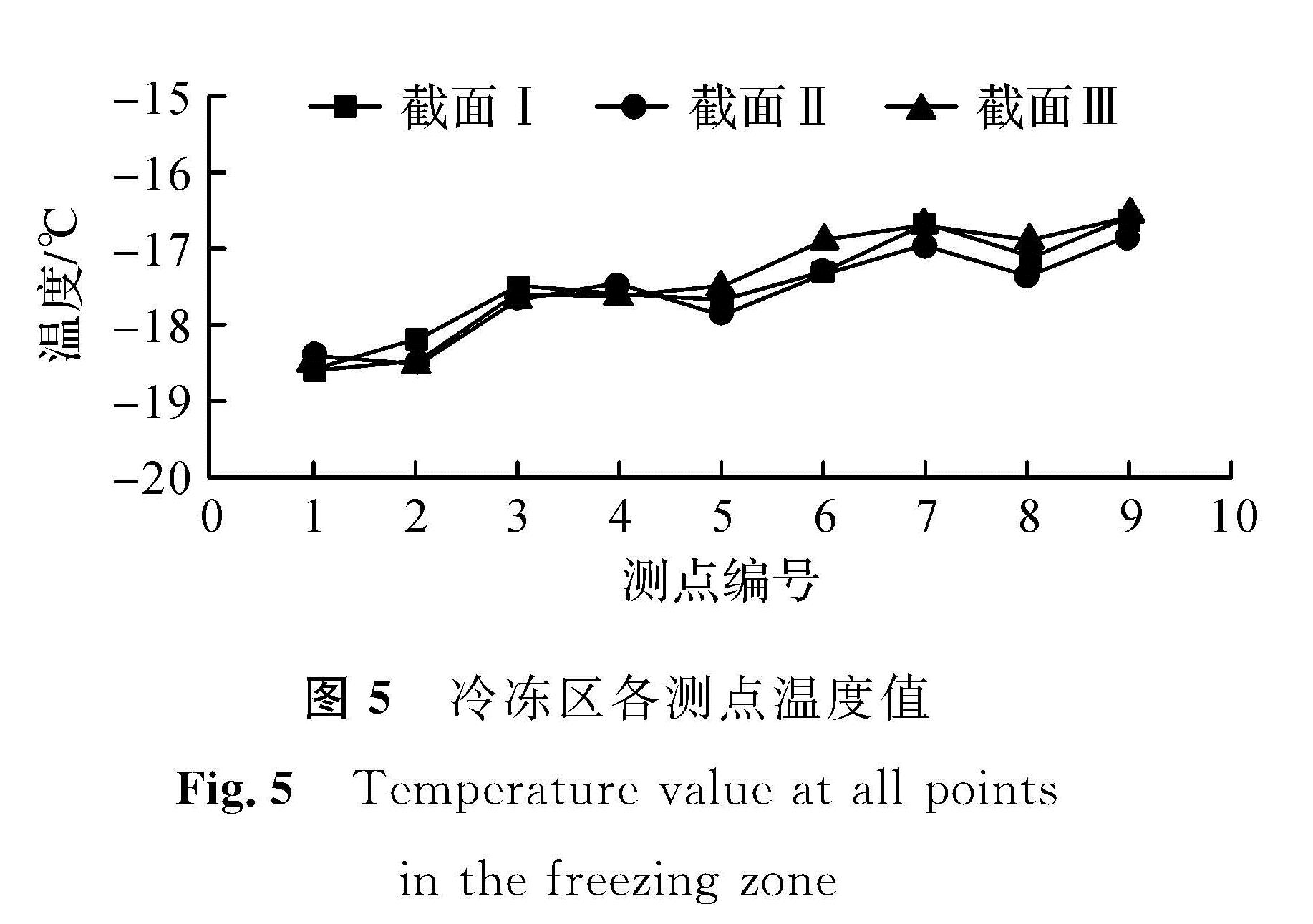

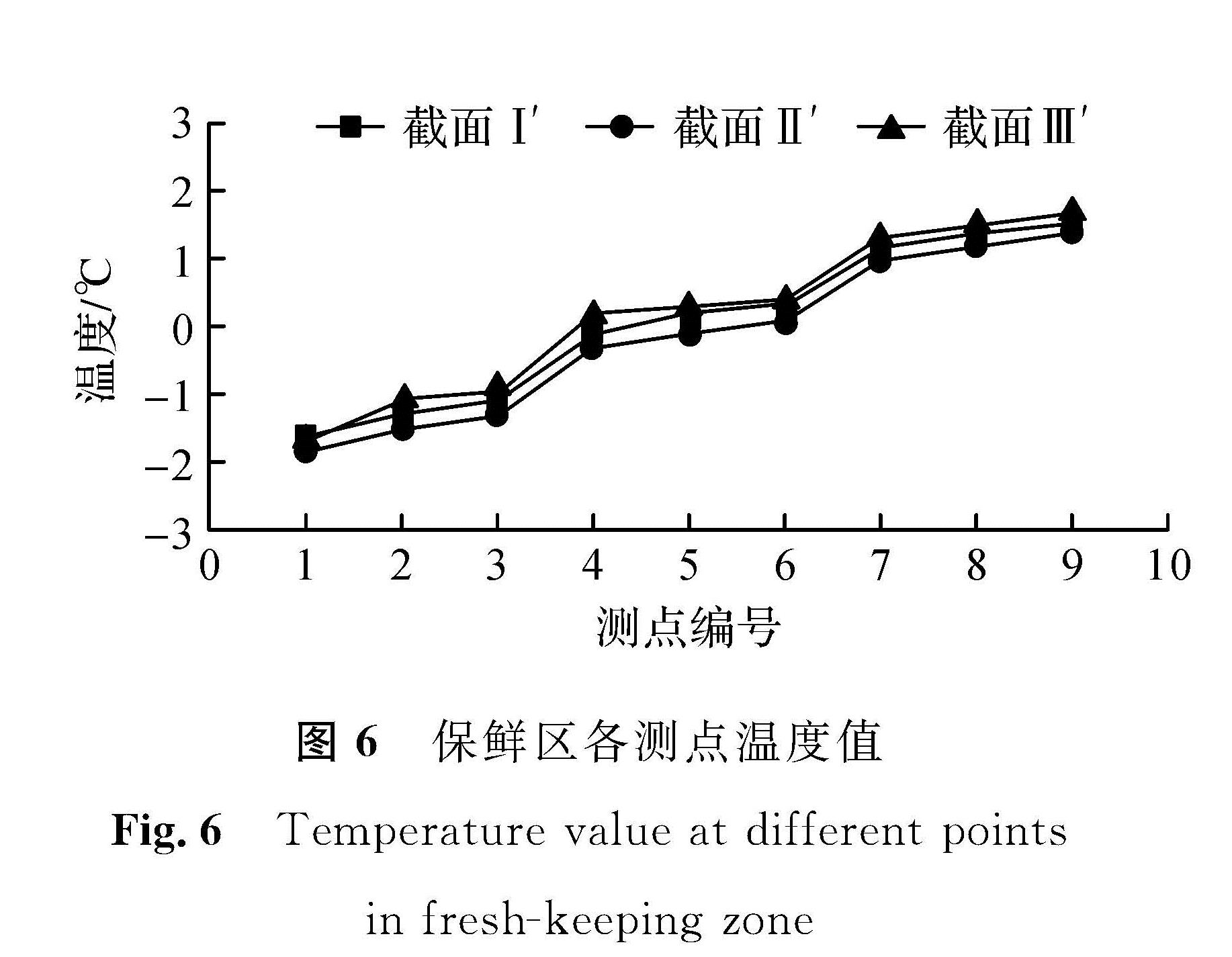

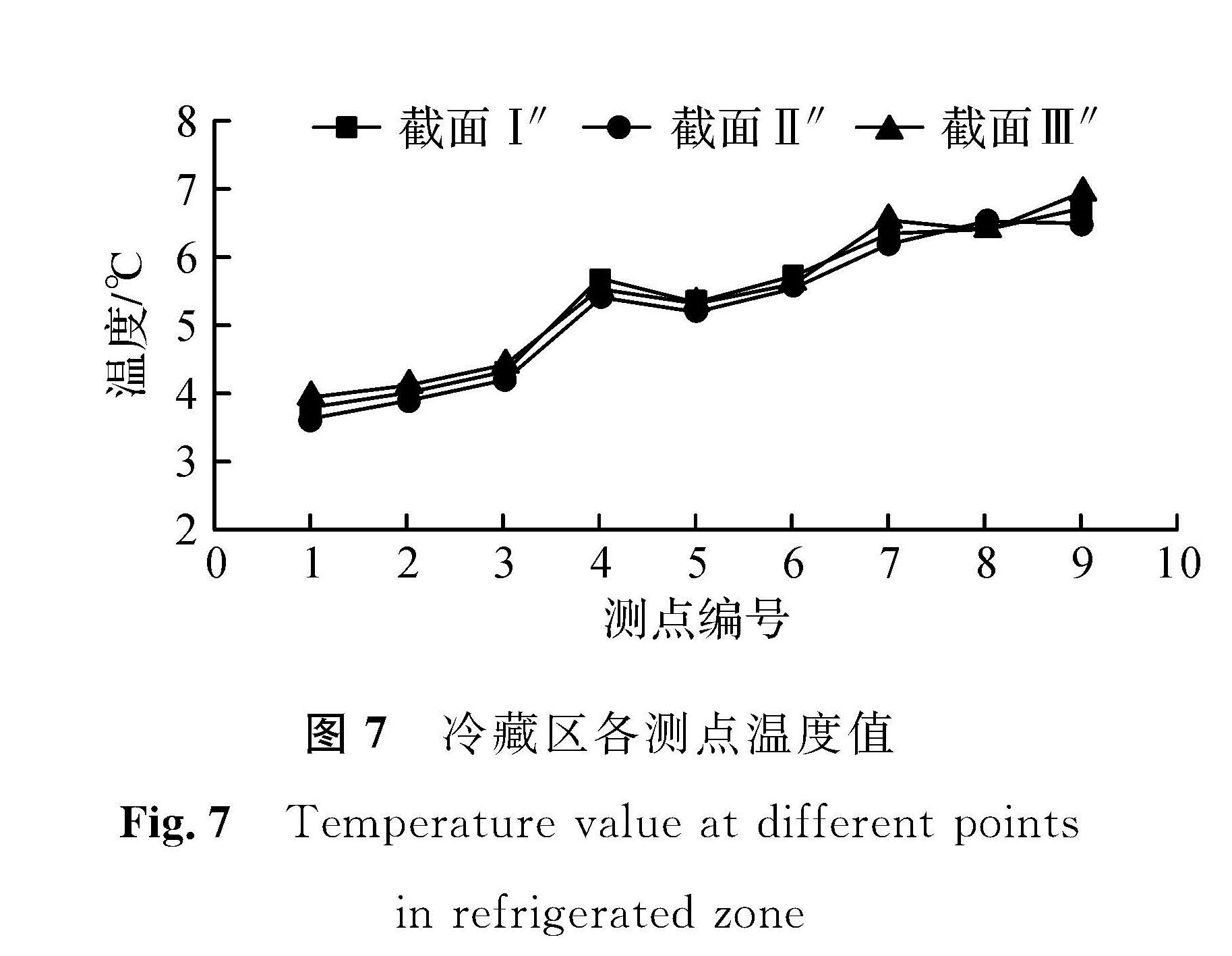

对表2温度数据进行处理,得折线图5~7,横坐标是各区每个截面测点编号,其中每个截面测点分别按测点编号的大小,按从小到大的顺序重新对测点进行1~9编号,纵坐标则是各测点对应的温度。

从图5可知,冷冻区的温度波动度Δtf=±1 ℃,温度上偏差Δth=1.4 ℃,温度下偏差Δtl=-0.6 ℃,冷冻区试验结果与设计偏差±1.5 ℃的结果相符。同时发现冷冻区各截面靠近车厢顶部所在测试点的温度,要比车厢底部所在测试点温度高,且冷冻区最高温度和最低温度相差2 ℃。

从图6可知,保鲜区的温度波动度Δtf=±1.75 ℃,温度上偏差Δth=1.7 ℃,温度下偏差Δtl=-1.8 ℃,保鲜区试验结果与设计偏差±1.5 ℃的结果不符,温度误差为16.7%。同时发现保鲜区各截面靠近车厢顶部所在测试点的温度,要比车厢底部所在测试点温度高,且保鲜区最高温度和最低温度相差3.5 ℃。

从图7可知,冷藏区的温度波动度Δtf=±1.65 ℃,温度上偏差Δth=1.9 ℃,温度下偏差Δtl=-1.4 ℃,冷藏区试验结果与设计偏差±1.5 ℃的结果不符,温度误差

为10%。同时冷藏区各截面靠近车厢顶部所在测试点的温度,要比车厢底部所在测试点温度高,且冷藏区最高温度和最低温度相差3.3 ℃。

各温区所在截面靠近车厢顶部测试点的温度均要比车厢底部测试点温度高,这是由于车厢内热交换导致的。同时冷冻区的出风口和回风口均在顶部,而其他两个温区出风口在底部,回风口在顶部,造成保鲜区和冷藏区相较冷冻区热交换不充分,进一步使顶部和底部温差变大。由此可见,出风口和回风口在顶部有利于温区温度场分布更均匀。

3.2 各温区温度的相互影响分析冷藏车厢两个温区之间是通过温控风机阵列进行送风和回风的。关闭温控风机阵列,由于密封性能,温区之间也会产生相互影响,通过以下试验来进行检测。

将冷藏车置于环境温度恒定在25 ℃的密闭空间中,关闭出风口1和出风口2的温控风机阵列(即停止对保鲜区和冷藏区的制冷),冷冻区设定为-18 ℃,传感器布点位置等其他条件不变,试验周期24 h,部分结果见表3。由表3可知,在25 ℃的环境温度下,冷藏区截面Ⅰ″所在区域的各测点温度要低于保鲜区截面Ⅰ'的各测点温度。由此可见冷藏区截面Ⅰ″各测点的温度受到冷冻区的影响,即冷冻区与冷藏区之间存在泄冷问题。同样发现,冷藏区与保鲜区之间也存在泄冷问题。

3.3 泄冷问题

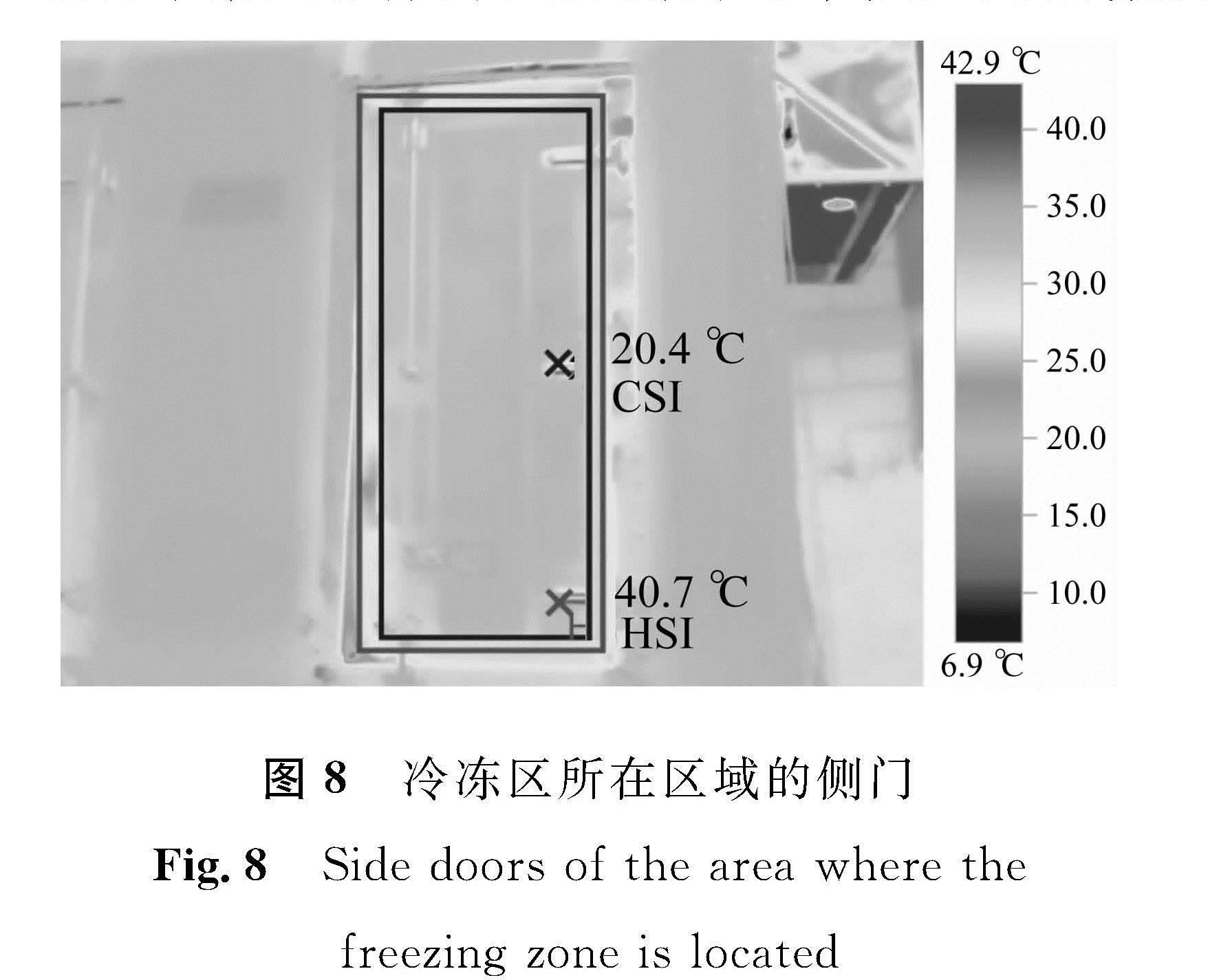

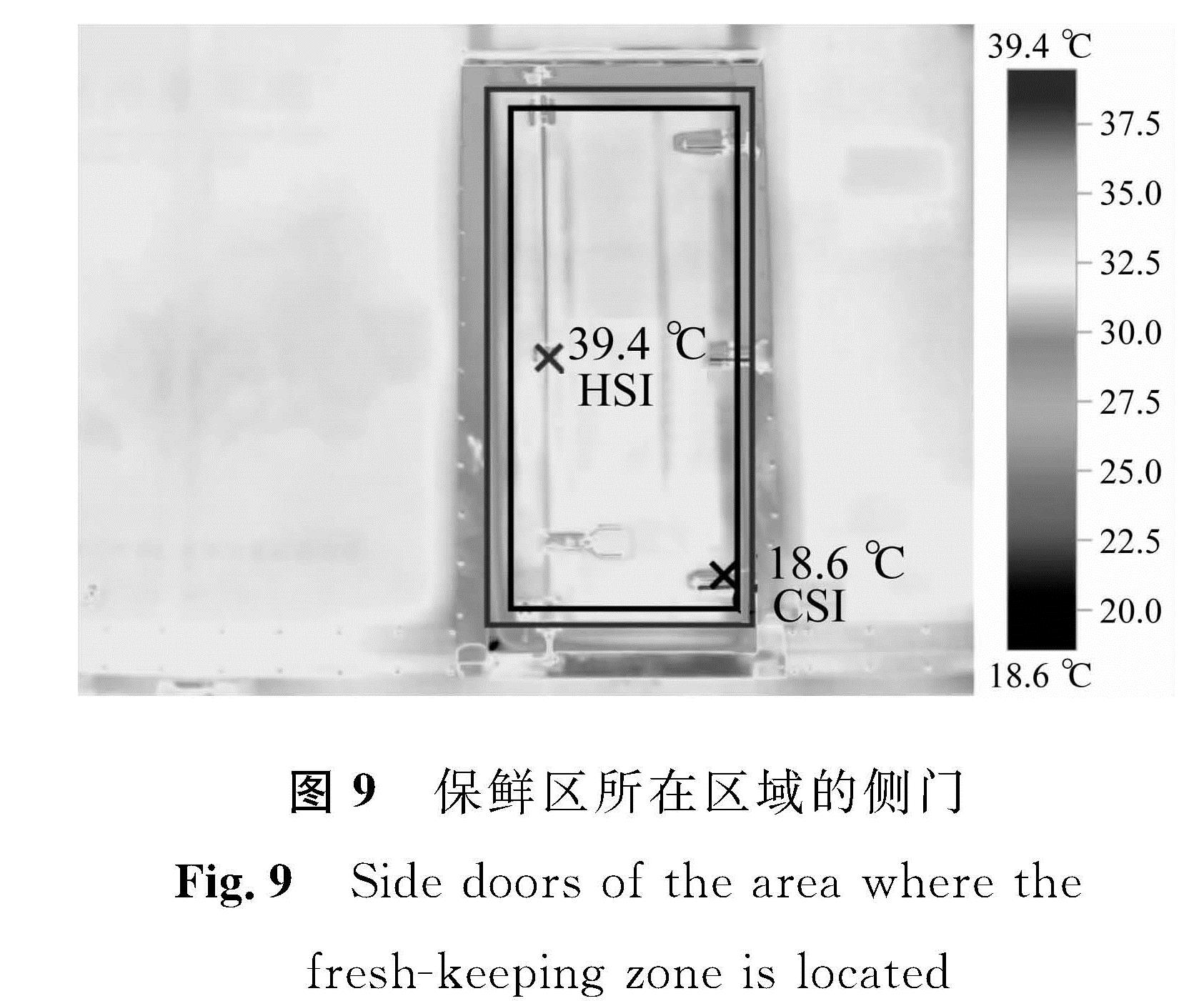

在环境温度为35 ℃,相对湿度为50%的条件下,用红外热像仪分别拍摄冷冻区和保鲜区所在区域的侧门,CS1点为划定矩形区域的最低温度,HS1点为划定矩形区域的最高温度,如图8~9所示。由此可见冷冻区和保鲜区的侧门与车框之间的橡胶密封处均存在泄冷现象。

在环境温度为32 ℃,相对湿度为60%的条件下,用红外热像仪拍摄冷藏区所在区域的后门,CS1点为划定矩形区域的最低温度,HS1点为划定矩形区域的最高温度,如图 10所示。由此可见后门与车框之间的橡胶密封处存在泄冷现象。

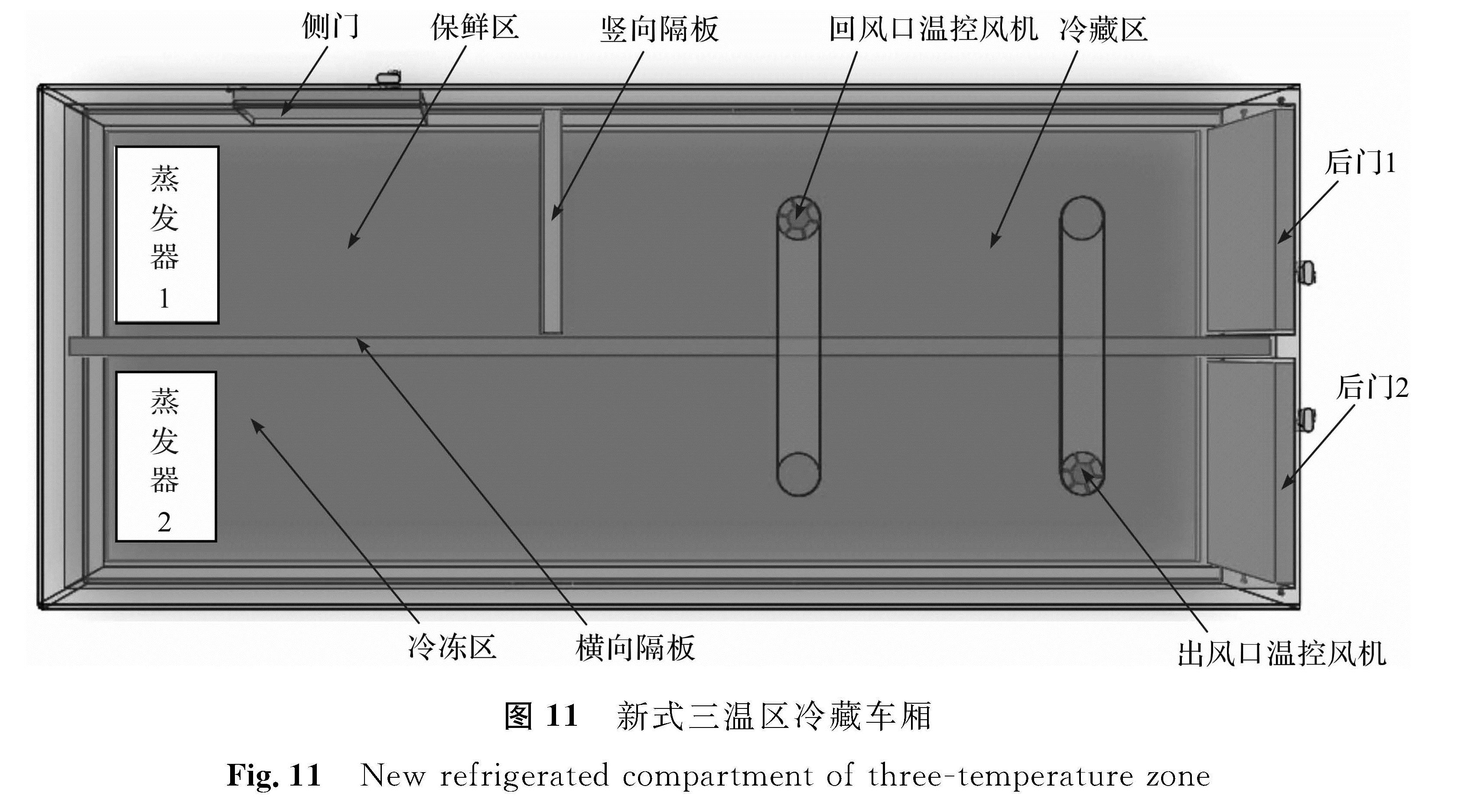

4 新式三温区车厢设计方案在基于以上分析的基础上,将制冷机组换成一拖二的结构,即有2个蒸发器。蒸发器1单独送风到保鲜区,并通过蒸发器1单独回风; 蒸发器2送风到冷冻区,并通过蒸发器2回风; 冷藏区与冷冻区通过2个温控风机分别进行送风、回风,当冷藏区环境温度达到预设温度±1.0 ℃时,风机停止工作。车厢的侧门由2扇变成1扇,减少车厢上的泄冷点,结构如图 11所示。

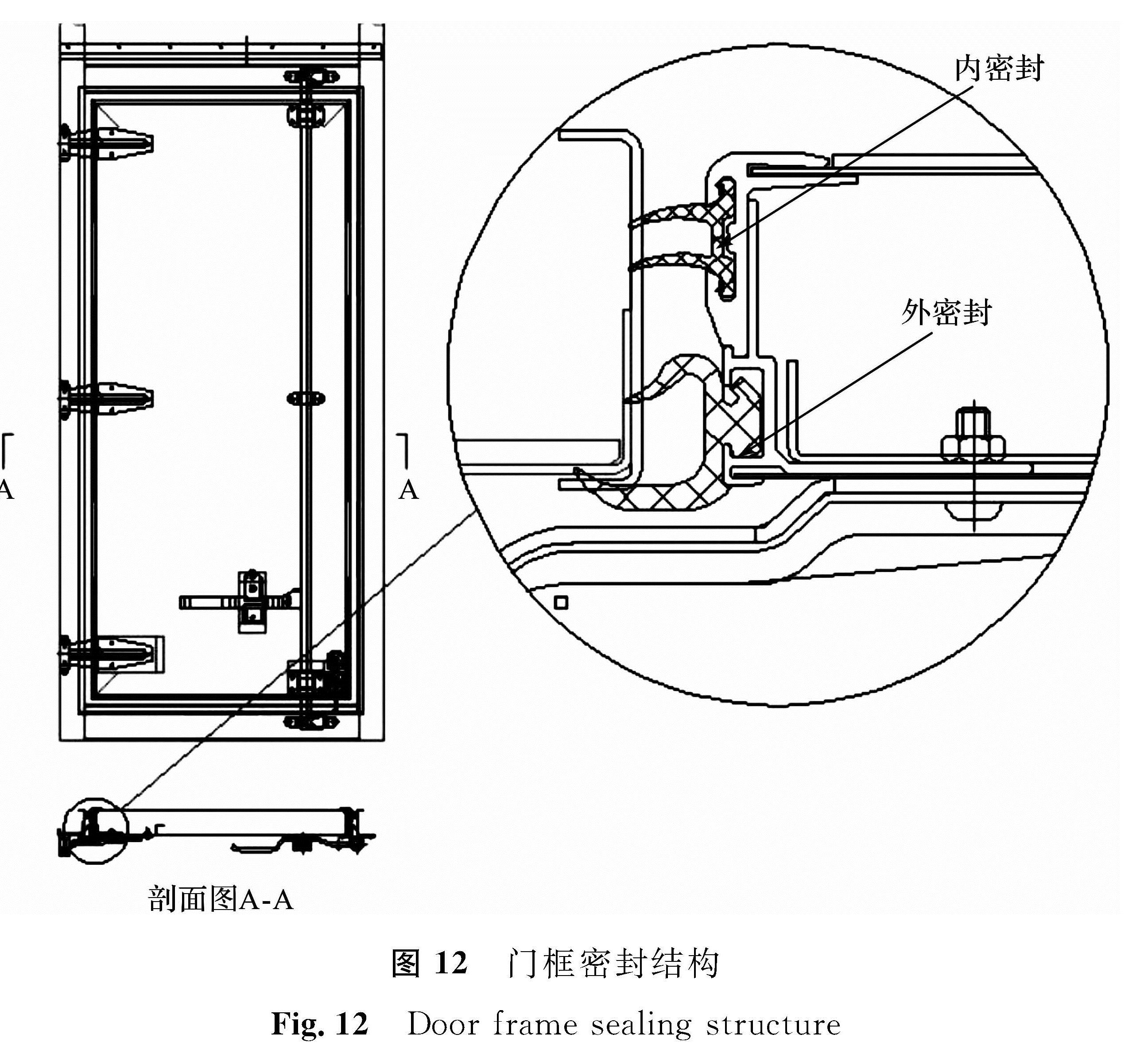

改变门的密封材料,用硅胶材料进行密封,且采用双密封结构,以减少门的泄冷量,结构如图 12所示。

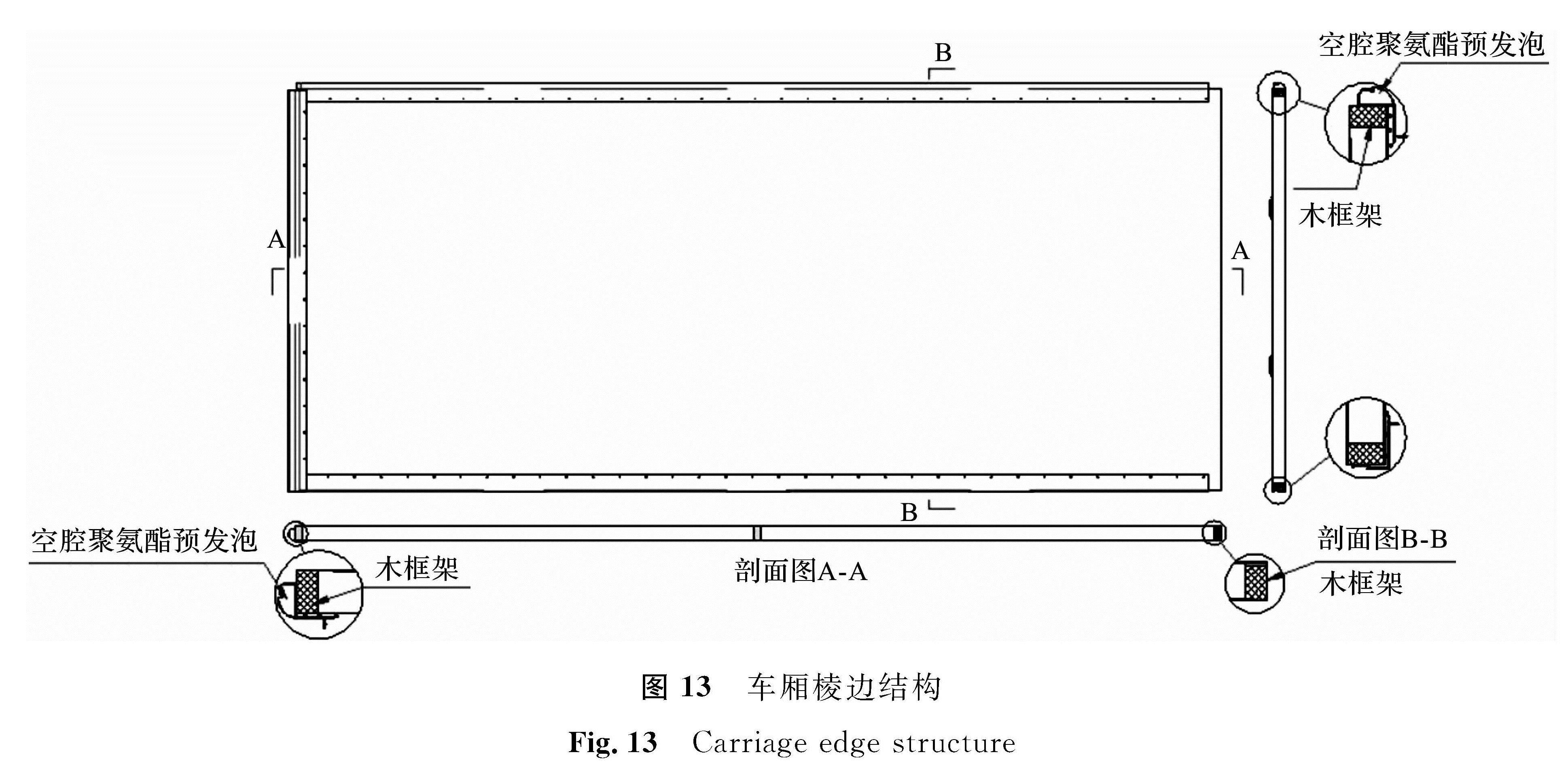

针对车厢棱边存在的冷桥问题,采取在车厢隔板和车厢外包皮之间加入木框架,然后填充聚氨酯的方式来减少泄冷量,结构如图 13所示。

5 结 论

基于三温区冷藏车厢的试验,得到以下结论:

1)三个温区共同工作时,冷冻区平均温度的方差为0.39,冷藏区平均温度的方差为1.30,保鲜区平均温度的方差为1.06,可见冷冻区出风、回风口都在车厢顶部,能使温区温度场更均匀;

2)只有冷冻区工作时,冷冻区平均温度的方差为0.15,可见温区的单独出风、回风,能使温区温度场更均匀;

3)通过红外图像可知,车框与车门之间存在泄冷问题。

对于新式的三温区冷藏车厢,需要进一步将计算流体力学(CFD)应用到冷链运输车温度场研究中,下一阶段将对三温区冷藏厢内温度场进行模拟计算,并采用k-ξ紊流模型和非稳态求解方法进行求解,以得出冷藏车内温度场的分布特点。

- [1] 郑艳芳,王聪.生鲜产品最后一公里配送问题研究[J].农村经济与科技,2018,29(21):150.

- [2] 王海丽,王勇,曾永长.带时间窗的易腐食品冷藏车辆配送问题[J].工业工程,2008,11(3):127.

- [3] 刘广海,谢如鹤,邹毅峰,等.多温区冷藏车温度场测试实验分析[J].物流与工业管理,2012,35(12):68.

- [4] 李细霞,吕东霖,李长玉.冷藏车车厢结构优化设计及关键参数分析[J].中国工程机械学报,2018,16(4):316.

- [5] 韩佳伟,赵春江,杨信廷,等.基于CFD数值模拟的冷藏车节能组合方式比较[J].农业工程学报,2013,29(19):55.

- [6] 李细霞,肖颖,汤云峰,等.分体式冷板冷藏车设计及温度场分析[J].包装工程,2018,39(23):56.

- [7] 翁卫兵,房殿军,李强,等.冷藏运输厢内流场和温度场协同控制[J].农业机械学报,2014,45(6):260.

- [8] 徐笑锋,章学来,王建军.不同环境温度下蓄冷式冷藏车温度场的模拟研究[J].低温与超导,2018,46(2):65.

- [9] 翁卫兵,房殿军,李强,等.冷藏运输车厢温度场均匀控制研究[J].农业机械学报,2014,45(1):228.

- [10] 周丽,刘佳霓,刘杨.堆码方式对冷板冷藏车内运输过程中温度分布的影响[J].武汉商业服务学院学报,2011,25(2):90.

- [11] 张哲,郭永刚,田津津.冷板冷藏汽车箱体内温度场的数值模拟及试验[J].农业工程学报,2013,29(增刊1):18.

- [12] 郭嘉明,吕恩利,陆华忠,等.保鲜运输车果蔬堆码方式对温度场影响的数值模拟[J].农业工程学报,2012,28(13):231.

- [13] 祁力钧,赵亚青,王俊,等.基于CFD的果园风送式喷雾机雾滴分布特性分析[J].农业机械学报,2010,41(2):62.

- [14] 孙海亭,周轲,杨艳青,等.利用CFD模型研究苹果冷藏库内的空气流动[J].保鲜与加工,2014,14(4):27.

- [15] 李锦,谢如鹤,刘广海,等.车外综合温度条件下典型冷藏车厢内热稳定性研究[J].农业机械学报,2010,43(8):141.

- [16] 夏全刚,刘宝林,宋晓燕.一种新型冷藏车箱体模型的设计与实验验证[J].制冷学报,2014,35(4):108.

图 1 三温区冷藏车厢

Fig.1 Refrigerated compartment of three-temperature zone

图 1 三温区冷藏车厢

Fig.1 Refrigerated compartment of three-temperature zone