半导体制冷箱的制冷效率是评价制冷箱性能的重要参数,因此提高制冷效率是设计的重点。对制冷装配体与制冷箱的耦合方式进行优化,并运用SolidWorks Flow Simulation软件进行仿真分析。对比得出,在制冷装配体风扇外表面与制冷箱内壁重合、所开槽尺寸为41.7 mm*41.7 mm*20 mm、风扇为吸气时,制冷箱内温度最低。

The refrigerating efficiency of semiconductor refrigeration box is an important parameter to evaluate performance of the refrigeration box, and thus a key factor in its design. The coupling mode of the refrigeration assembly and the refrigeration box was optimized, together with simulation analysis by virtue of the software of SolidWorks Flow Simulation. By comparison, it can be concluded that when the outer surface of the refrigeration assembly fan coincides with the inner wall of the refrigeration box, the groove size being 41.7 mm*41.7 mm*20 mm and the fan being inhaled, the temperature inside the box is the lowest.

制冷方法可分为物理制冷和化学制冷两大类,在普冷的范围内,常用液体汽化制冷、固体熔融制冷、气体膨胀制冷、热电制冷[1]。其中,热电制冷又称为温差电制冷或半导体制冷,是20世纪50年代末兴起的制冷技术。与传统的制冷方法不同,它既无制冷剂,又无复杂的机械设备和管路系统,只要一通电几分钟就会结霜,既方便又快速[2-3]。车载冰箱的出现与运用作为生活水平提高的象征,在人们的生活中扮演着特殊角色[4]。特别是在可持续发展、致力于全球环保的今天,半导体制冷技术在车载冰箱上的应用越来越受欢迎。为提高车载冰箱的性能,科研人员不断探索。在半导体制冷的应用方面,代彦军等[5]探究了太阳能半导体冰箱的制冷能力,得出了制冷量最大时对应的太阳辐照度; 张晓芳等[6]对水冷式半导体冰箱热端散热方式进行了探究,得出了水冷条件下不同冷却水温度所对应的制冷箱内温度变化。在制冷器的优化方面,戴维涵等[7]测试了不同制冷参数对半导体冰箱性能的影响; 代彦军等[8]探究了不同冷热端散热条件对半导体制冷箱制冷性能的影响; 谢万蓉等[9]探究了分离式热管半导体冰箱变工况条件下的制冷性能; 陶海波等[10]设计了一款新型的热管散热器,并分析了该热管散热器在半导体冰箱上的应用; 王振雨等[11]改进了半导体制冷器热端散热在微小空间内的结构,使制冷量和制冷系数都有了很大提升。Mirmanto等[12]对具有多个热电位置的热电冷箱进行了分析,结果表明热电转换的最佳位置在壁面上; 张晓波等[13]理论分析了不同目标参数下制冷片的制冷性能,得到了不同的冷端温度及制冷量所对应的制冷片PN结几何参数。上述研究均没有详细的关于制冷器与制冷箱内壁耦合情况的优化分析。基于此,笔者以市场上常见的简易车载半导体制冷箱为研究对象,以提高半导体制冷箱的制冷能力为目的,结合SolidWorks软件中的流体仿真模块,对半导体制冷箱制冷装配体与箱体的耦合方式进行建模,并对建模后的制冷箱进行仿真与优化,以期为国内车载冰箱的设计提供参考。

1 半导体制冷箱内外流固耦合及优化原理1.1 软件简介及半导体制冷箱内外的流固耦合SolidWorks Flow Simulation是一种嵌入SolidWorks 3D CAD的直观计算流体动力学分析软件,包括了纳维斯托克斯(Navier-Stokes)方程、湍流模型和物理现象模型的所有表示[14]。

半导体制冷箱内外界面流体、固体的耦合及流体与固体、固体内部、流固交界面处的热量传递非常重要。根据传热学理论知识,传热平衡时,在半导体制冷箱箱体外壁流固交界处,外部空气与箱体的换热量大小,等于箱内流体与半导体箱体内壁的换热量与箱体薄壁所吸收的热量之和。此处只考虑了对流换热和傅里叶导热,忽略了辐射热,因为在本研究中辐射热所占的比重非常小,可以忽略不计。公式详情可参见文献[15]。

因为制冷箱内部加有风扇(强制流动)且制冷箱内胆为有限体积的长方体,故箱内流体的流动为湍流,且流动流体与壁面间的对流换热边界条件可用k - ε湍流模型来计算。标准的k - ε湍流连续性k方程和ε方程[16-17]如下:

式(1)~(2)中:ρ为流体密度; κ为湍动能; μi为流体速度; μ为黏度; μT为湍流黏度; σκ为κ的湍流特朗普数; Gκ为由平均速度梯度产生的湍流项; Gb为浮力产生的湍动能; ε为湍动能耗散率; Ym为因扩散而产生的湍流; Sκ为用户定义的源项; Cε1ε/κGκ为生成项; Cε1ε/κCε3Gb为浮力修正项; Cε2ρ(ε2)/κ为耗散项[17]。

1.2 半导体制冷箱优化原理半导体制冷箱主要包括箱体、半导体热电制冷器和散热装置。箱体的优化涉及材料、形状及制冷器布置的方位[18],制冷器的优化主要集中于热电材料、结构设计及冷热端散热方式[19]。故可以从以下六方面探究优化的内容。

1)箱体材料。材料一般选取保温性能好即导热系数低的高新材料,如聚苯乙烯等; 材料的组成一般选用单种材料,也可选用复合材料或多层材料; 材料的厚度理论上是越厚越好,因为材料越厚,傅里叶导热所进去的热量越少,其保温性能越好,但太厚会使人感到臃肿,不便使用。

2)箱体形状。相同箱体容积时,不同形状(圆形、方形等)的制冷箱对热流的传递速率有一定影响,定容积时在考虑人机工程学和传热学的情况下,经热分析可知,在满足特定条件时长、宽、高会有一个合适的取值范围。

3)制冷器方位。箱体上制冷器布置位置的不同,会影响制冷器冷端冷量的传递及热端热量的扩散。通过对单片制冷片在制冷箱不同面上的热分析可知,制冷片布置在制冷箱的顶面为最优[18]。

4)热电材料。衡量热电制冷器热电性能的一个重要参数是材料的优值系数,其公式[2]12为Z=(α2)/(κρ)。其中,塞贝克系数或温差电动势率α、热导率κ和电阻率ρ是影响Z值的基本因素; Z值越高,半导体制冷器的制冷效率就越高,制冷性能也越好。因此,对热电材料的优化能从根本上提高制冷箱的制冷性能。

5)结构设计。制冷片的材料与工况一定时,单个P结或N结的横截面积与长度的比值对最佳制冷量影响很大[20]。受加工技术水平的影响,目前在制冷片的结构设计方面还没有突破性的进展,但对结构设计的优化仍可优化制冷箱的性能。

6)冷热端散热。制冷器冷热端温差的减小既可以提高制冷量又能提高制冷系数[19]。热管式散热[21]、翅片散热、相变虹吸散热[22]、扁管散热[23]各有优劣,只有采用更有效的散热方式才能把制冷器热端的热量尽快散出去。

笔者参考市面上常见的车载制冷箱,设定建模、仿真所用箱体的内尺寸长、宽、高分别为270、140、170 mm,箱体壁厚为30 mm。当制冷装配体安装位置不变时(仿真时,制冷装配体安装位置为前视面正中心),为了提高车载半导体制冷箱的制冷性能,对制冷装配体与箱体内壁的耦合方式等方面做仿真分析与优化。

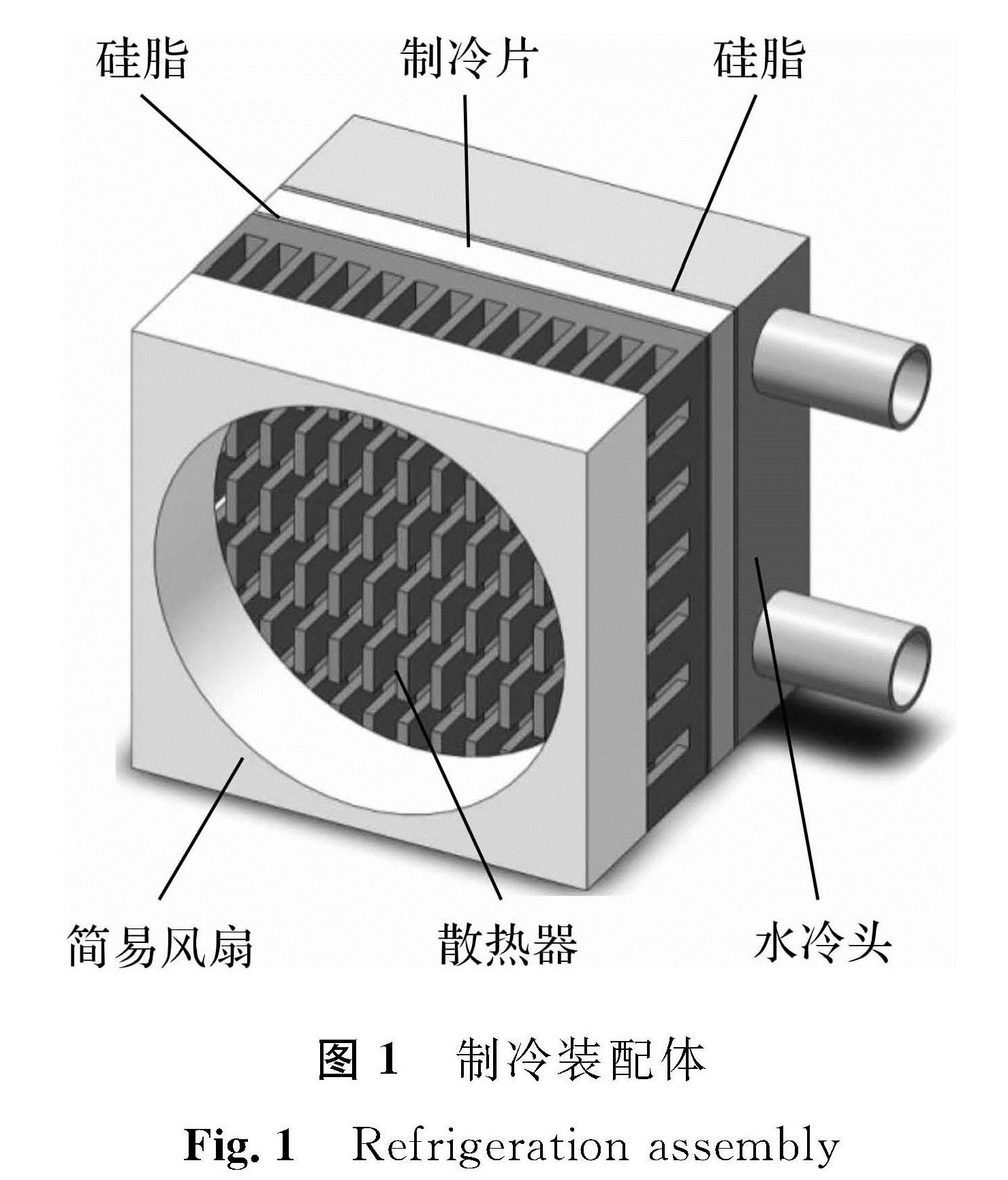

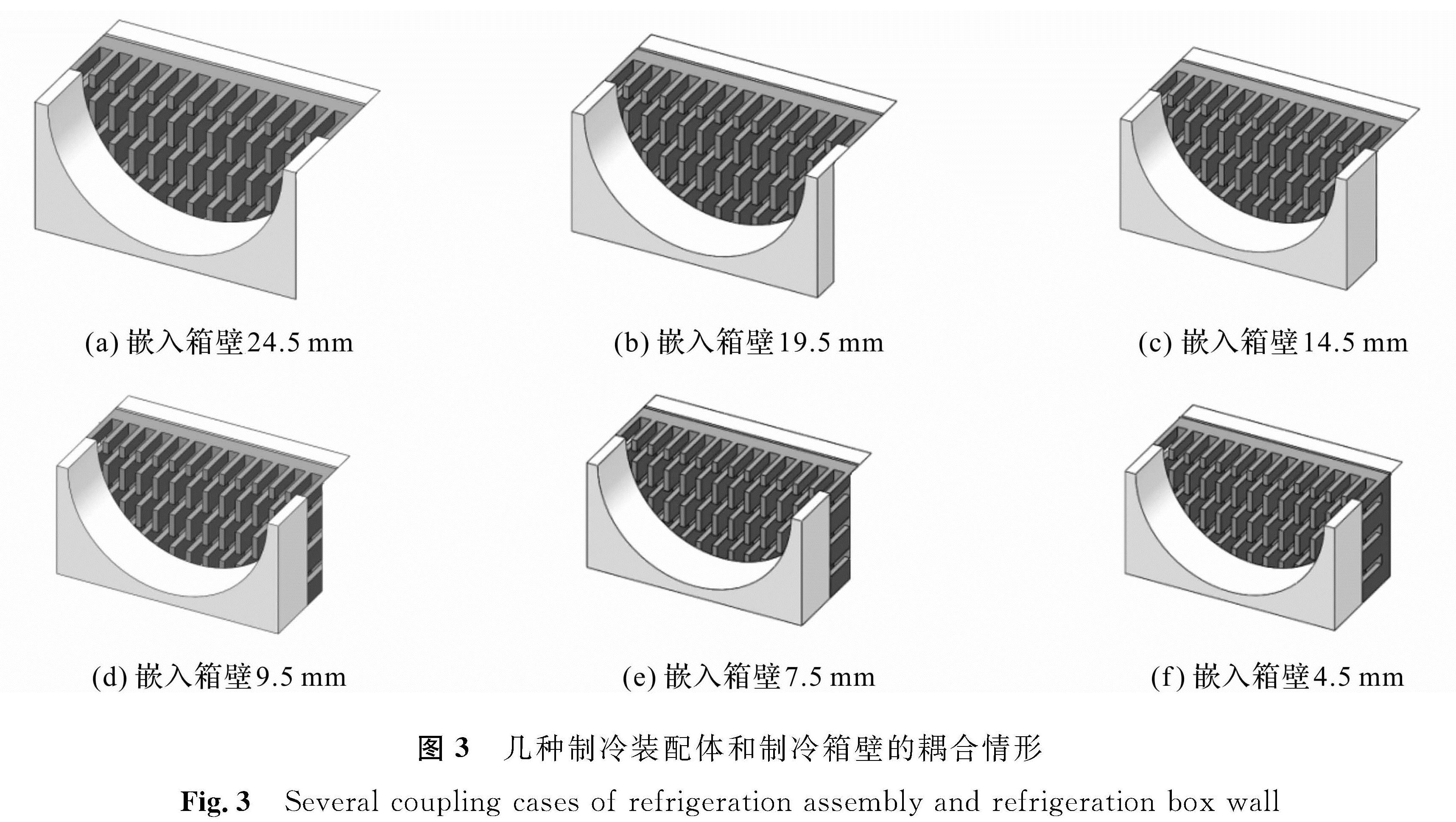

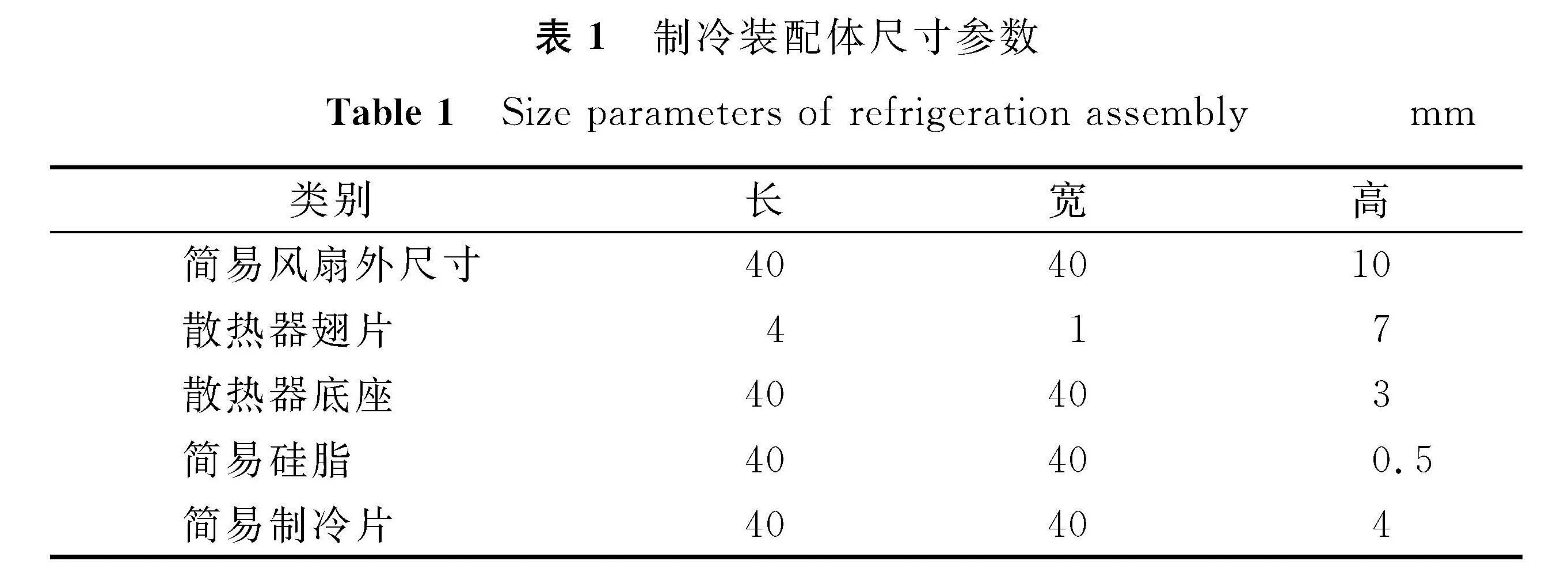

2 简易车载半导体制冷箱的设计图1和图2分别是笔者所建模的制冷装配体和制冷箱简图。图3(a)~(f)为制冷装配体和箱体内壁的几种耦合情形。制冷装配体的尺寸参数见表1,在不考虑热端散热的情况下制冷装配体的厚度为24.5 mm(制冷器、硅脂、散热器和风扇高度之和)。

图3 几种制冷装配体和制冷箱壁的耦合情形

Fig.3 Several coupling cases of refrigeration assembly and refrigeration box wall

3 简易半导体制冷箱仿真流程及参数设计3.1 仿真流程

模拟的流程:仿真准备阶段,对研究对象实体建模,并导入Flow Simulation模块; 创建向导,使用设定单位制、分析类型(内流外流的指定、局部或整体、是否传热等)、设定初始条件(温度、压强、速度等)、检测模型精度; 输入数据,指定计算域、定义流体子域、设定组件控制、限定边界条件、指定热源及目标、划分网格等; 结果分析,生成切面图、表面图、流动轨迹图、目标图和动画等。

3.2 仿真参数的设定仿真主要侧重分析半导体制冷箱箱壁的温度、箱内流体的温度、箱内流体的流动情况。在建立模型时根据真实试验情况和仿真的难易程度对制冷箱作出如下假设:1)制冷箱密封良好,制冷片给予净制冷功率,并忽略热端产热; 2)研究系统是内部流动分析,流体是连续介质,默认为空气,且为非定常流动; 3)仿真时,考虑重力及风扇产热,但忽略浮力、辐射的影响。

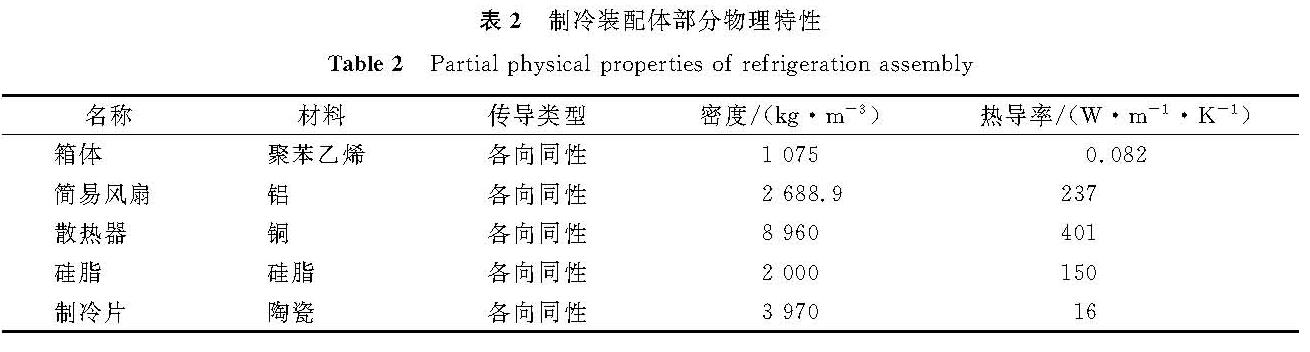

仿真参数的具体设定如下:1)迭代次数为1 000次,制冷装配体与箱壁在不同的耦合条件下,迭代1 000次时,大部分都能收敛; 2)初始化条件,定义半导体制冷箱各部件初始温度为常温,此处给定的默认温度为20.05 ℃; 3)壁面边界条件为光滑壁面,存在换热,且换热系数为8 W/(m2·K-1); 4)风扇为内部风扇,转速5 000 r/min,体积流量为0.025 m3/s; 5)热源,试验所用制冷片型号为Tec 12706,单片实际测试时,电压、电流分别为12 V、4.45 A,笔者试验计算得到制冷系数为0.3,故单片制冷片工作时,热源给定为净制冷功率-16 W,同理根据试验测得,所用风扇的电压和电流分别为12 V、0.14 A,即可设定风扇热源为1.68 W; 6)目标,指定全局目标分别为固体温度、流体温度和速度的最大值、最小值及平均值,共9个目标值,在结果分析时,只取流体、速度和固体的平均温度3个数值; 7)材料,参照表2给定的材料物性参数表指定材料属性; 8)网格是由仿真工具创建的,分别对制冷组件进行了多组粗、细、精度的网格划分,结果表明,全局网格一定时,局部网格的大小对制冷效果的影响很小,越复杂的网格对计算机的性能要求越高,计算时间越长,故仿真时取全局网格级别为3。

4 仿真结果及分析4.1 制冷装配体与箱壁间无缝隙耦合仿真分析4.1.1 箱内气体进出方向

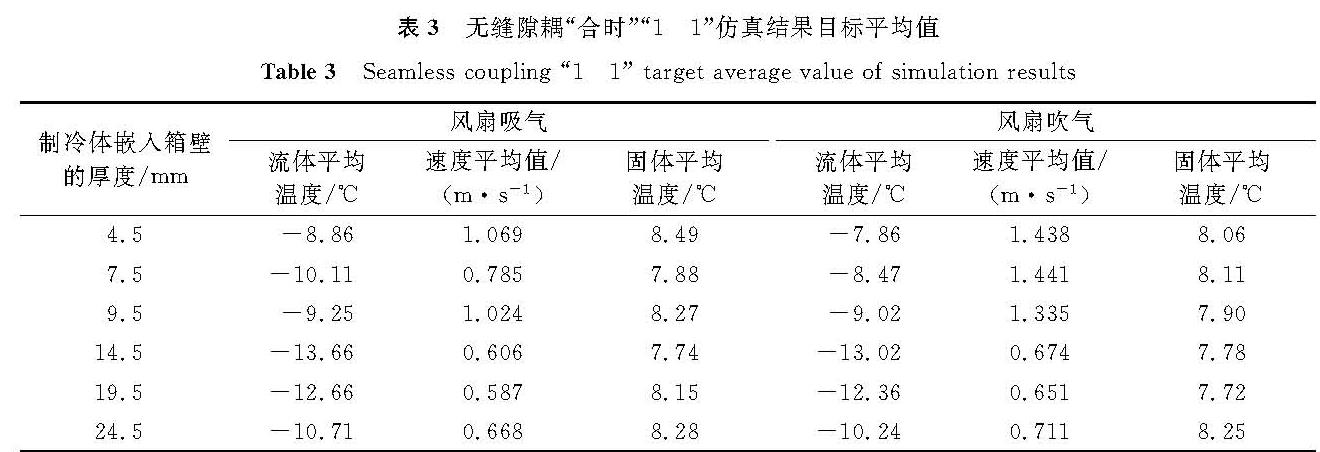

我们简单用“1—1”表示箱内气体经由风扇上下底面进出或出进。表3为气体按“1—1”方式流动时制冷箱的部分仿真结果。

由表3可知,风扇从箱内吸气时,箱内流体平均温度低于风扇往箱内吹气时; 制冷体嵌入箱壁的厚度为14.5 mm,即风扇全部突出箱体内壁面时,箱内流体平均温度最低,制冷效率最高。

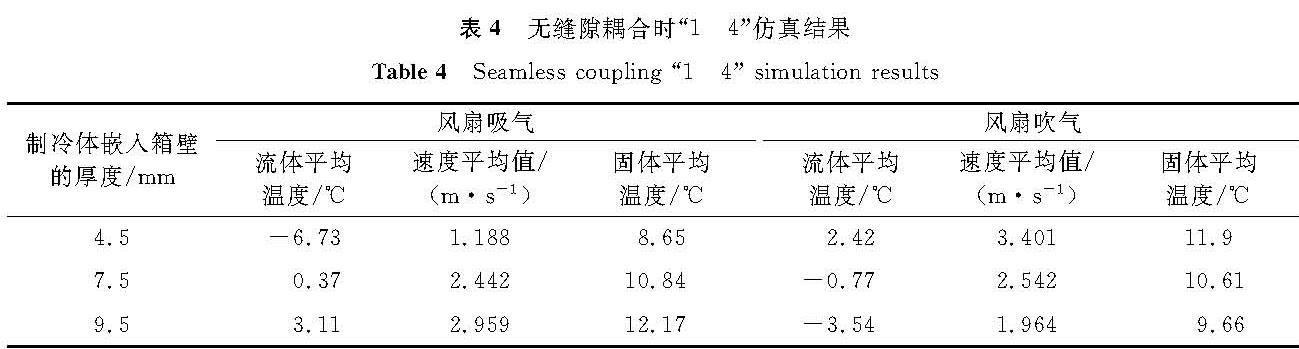

当散热器突出箱壁,即制冷体嵌入箱壁的厚度为9.5、7.5、4.5 mm时,设定风扇吸气或吹气,气体从散热器的4个侧面流出或进入,并用“1—4”表示。试验系统目标值仿真结果见表4。

由表4可知,当风扇吸气、制冷体嵌入箱壁的厚度为4.5 mm时,即散热器整个突出箱体内壁,箱内流体平均温度最低; 当风扇吹气、制冷体嵌入箱壁的厚度为9.5 mm时,箱内流体平均温度最低,这说明散热器突出箱体内壁越少,散热效果越好。

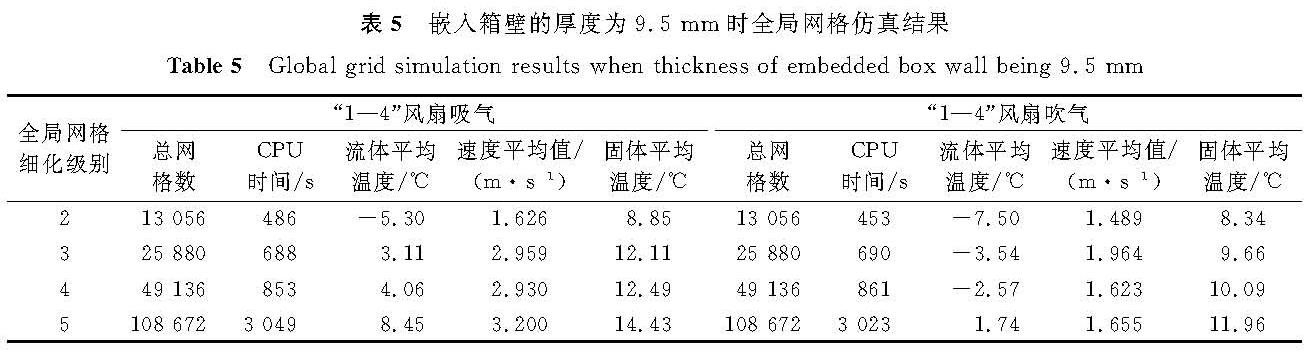

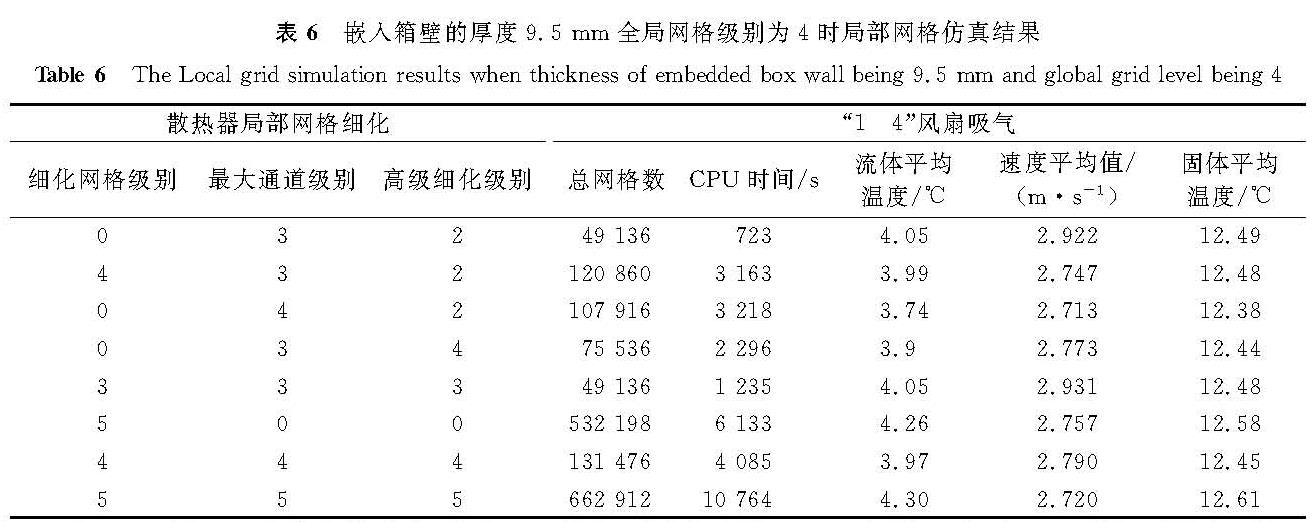

4.1.2 网格无关性验证仿真时不同的网格细化级别对仿真结果有一定的影响,对网格细化级别的影响进行验证,以制冷体嵌入箱壁的厚度为9.5 mm时为例,其部分结果见表5~6。

表5 嵌入箱壁的厚度为9.5 mm时全局网格仿真结果

Table 5 Global grid simulation results when thickness of embedded box wall being 9.5 mm

表6 嵌入箱壁的厚度9.5 mm全局网格级别为4时局部网格仿真结果

Table 6 The Local grid simulation results when thickness of embedded box wall being 9.5 mm and global grid level being 4

由表5可知,在迭代次数确定时,全局网格级别对仿真结果有很大的影响,全局网格级别越大,精度越高,网格单元越小,CPU的计算时间和占用的内存也会更多。在仿真系统中,散热器处的流体流动较复杂,对散热器处的网格进行更精细的划分,仿真结果如表6所示。从表6可知,在局部网格细化的级别不超过全局网格时,全局网格的仿真结果是最好的。综上,考虑到设备、时间等因素,设定全局网格级别为3时箱内温度仿真结果最合乎所求。

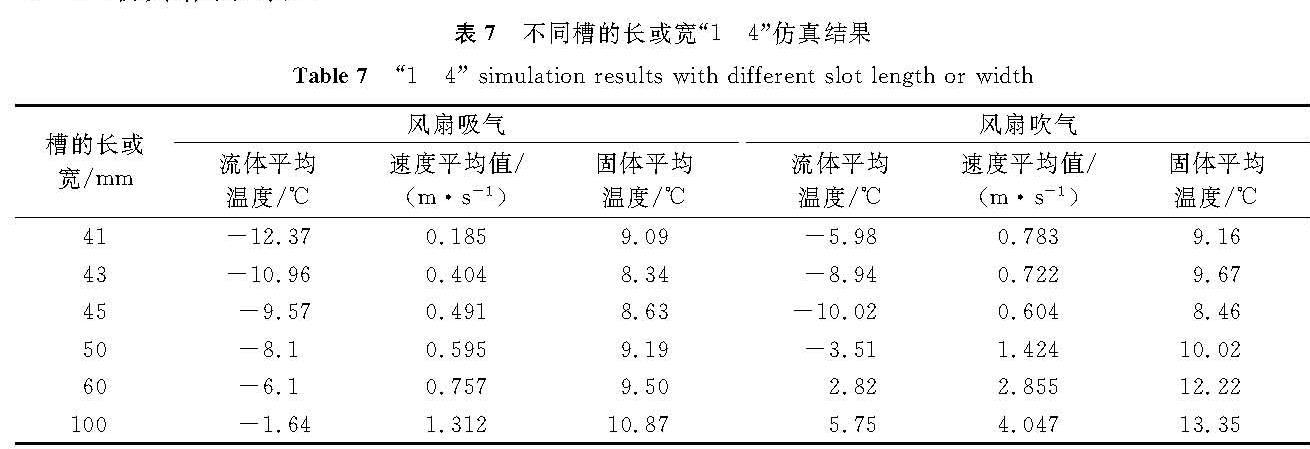

4.2 制冷装配体周围开槽仿真分析为了便于冷量的传递,通常需要让制冷体冷端面尽可能接触被制冷的流体,即散热器要充分接触箱内空气。但散热器、风扇突出箱壁既不美观,也不利于放入物品,制冷箱也不是完全密封的。因此,让风扇与内壁面齐平,并在风扇周围开长、宽相等的槽,它大于风扇外尺寸,小于箱体内尺寸,高为20 mm(散热器和风扇高度之和)。仿真所开槽的长或宽为41、43、45、50、60、100 mm,且箱内空气流动方式为“1—4”,仿真结果见表7。

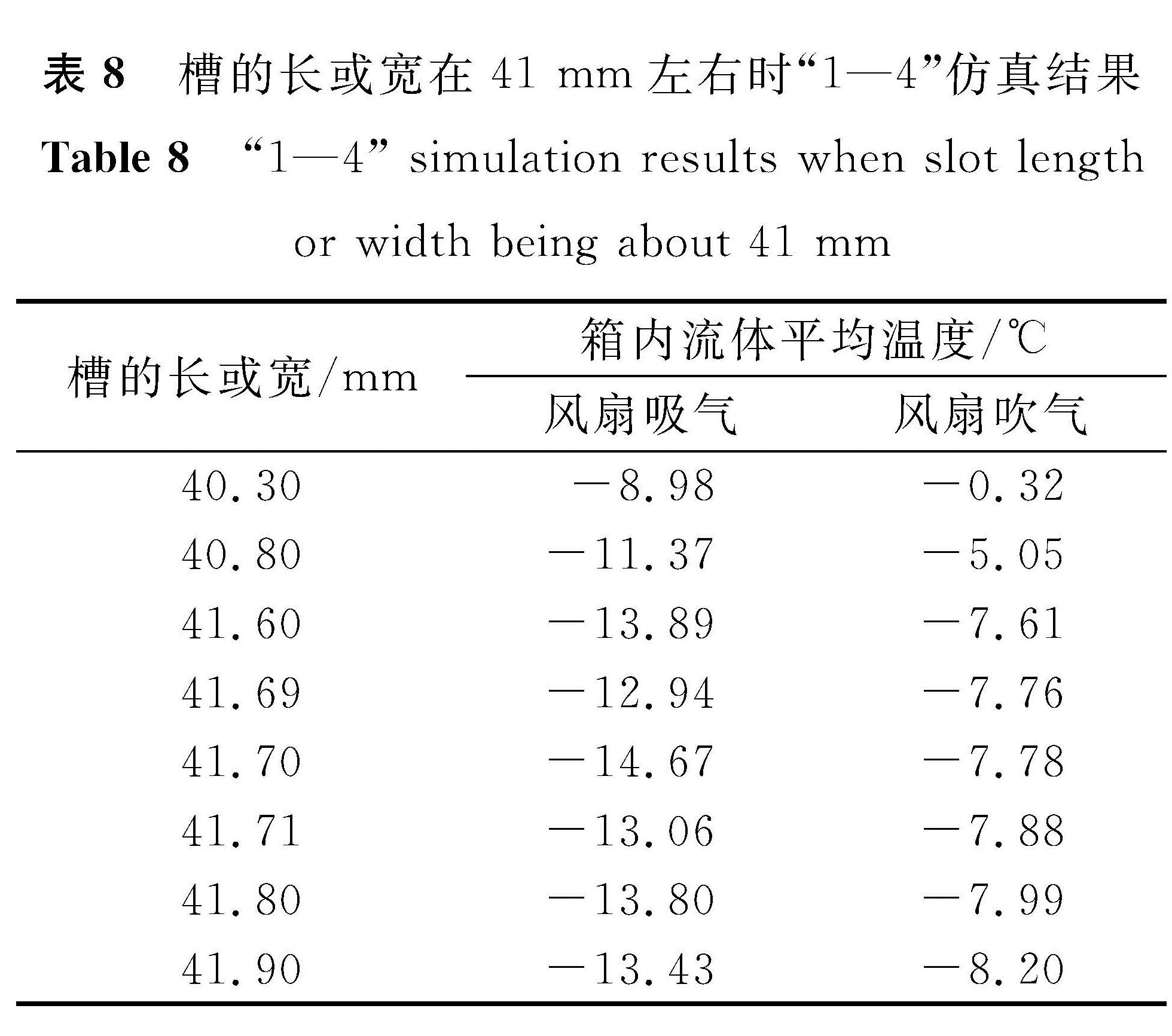

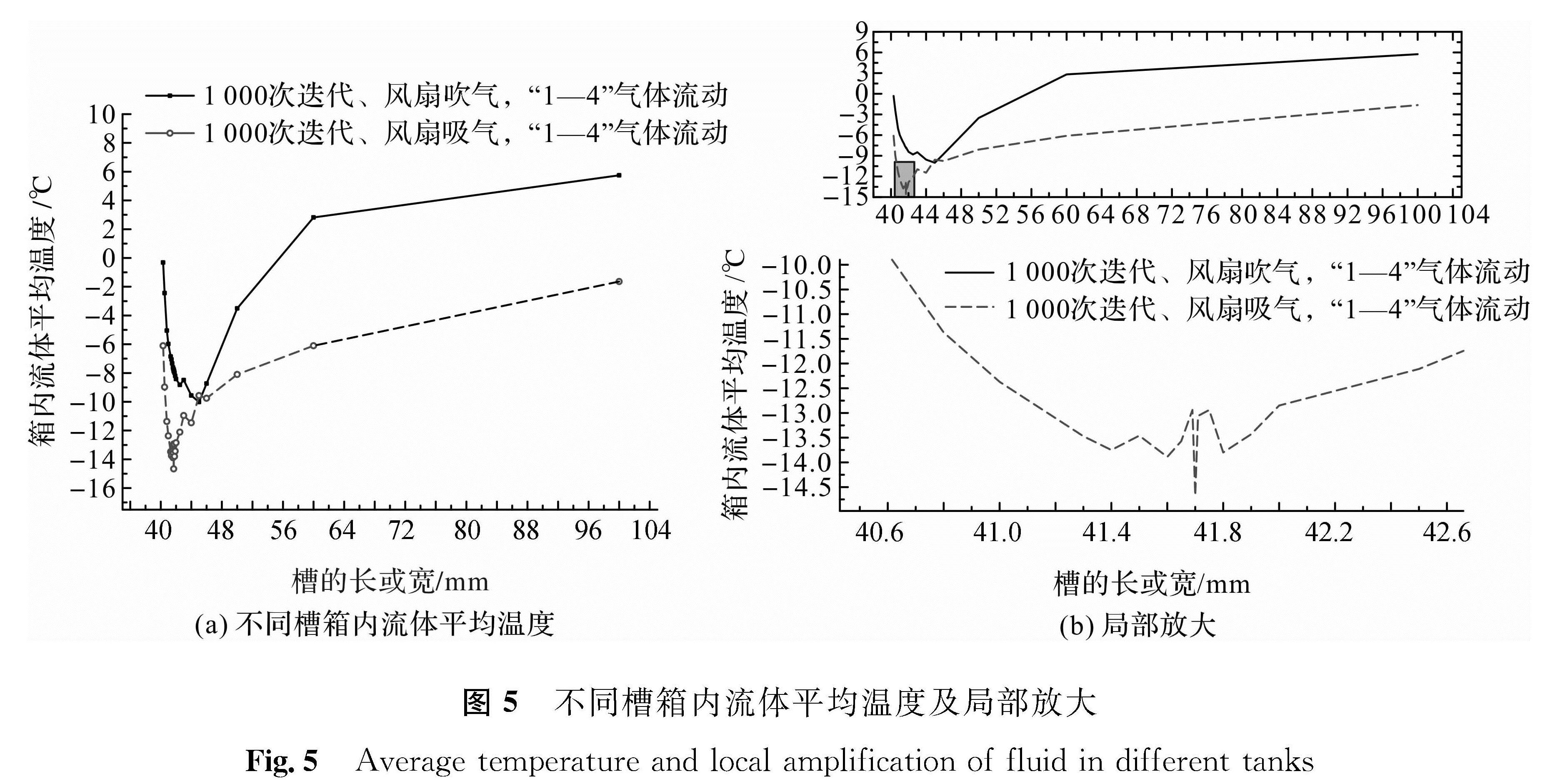

由表7可知开槽、风扇吸气时,箱内流体平均温度要远远低于风扇吹气时; 所开槽的长、宽均为41 mm时,箱内温度最低,故选取槽的长、宽均为41 mm左右。进行更详细的槽尺寸仿真分析,结果如表8所示。

表8 槽的长或宽在41 mm左右时“1—4”仿真结果

Table 8 “1—4” simulation results when slot length or width being about 41 mm

由表8可知,在所开槽长或宽为41.7 mm时,结果最优,即半导体制冷箱内流体的温度最低,制冷效果最好; 开槽、风扇吸气时,箱内流体平均温度低于风扇吹气时,即风扇吸气时简易车载半导体制冷箱制冷效果最好,箱内温度最低。

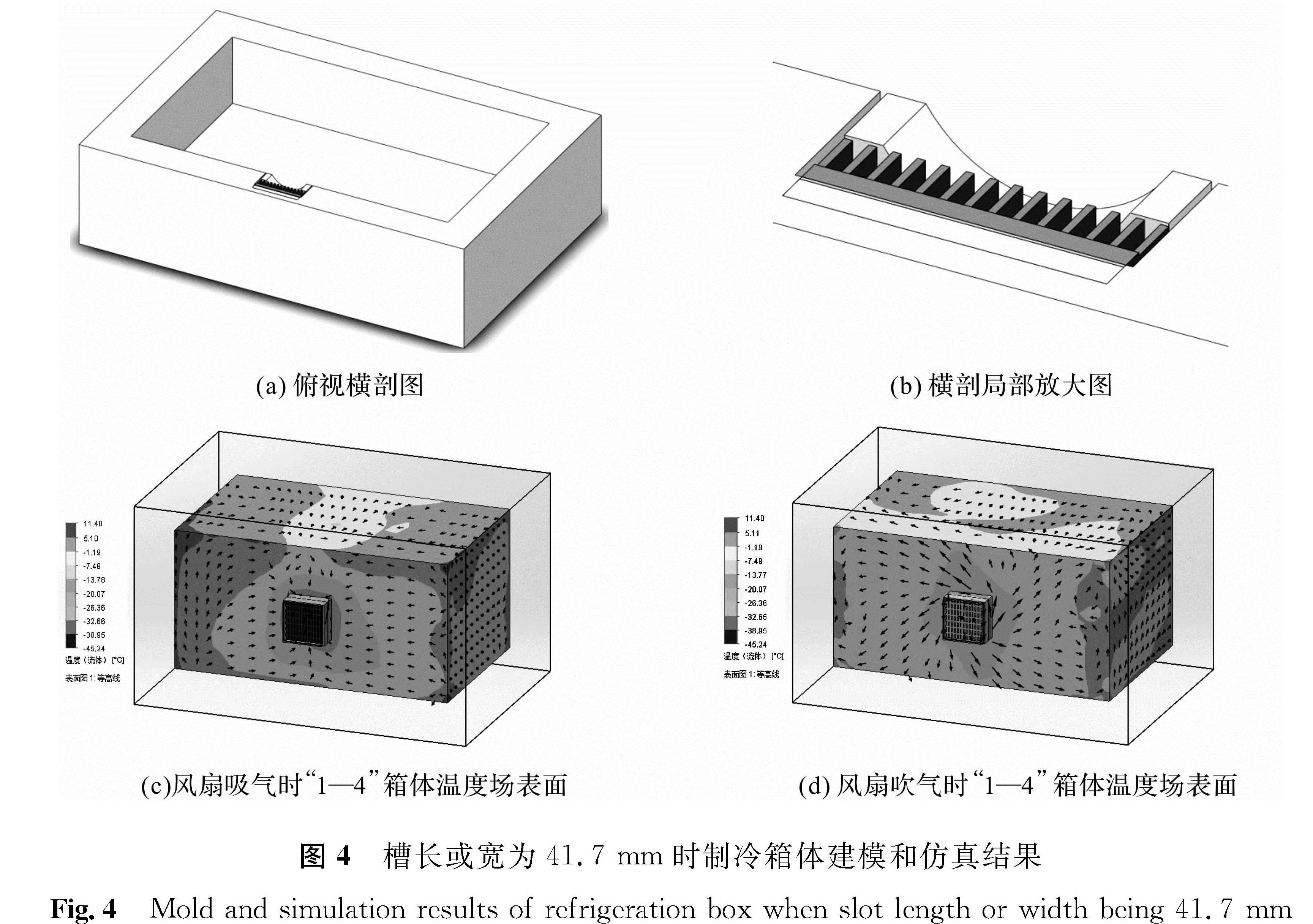

图4(a)和(b)分别是槽的长或宽为41.7 mm时,仿真所用箱体的俯视横剖和横剖局部放大图; 图4(c)和(d)分别是槽的长或宽为41.7 mm时,风扇吸气和吹气时箱体温度场表面图。从图4(c)和(d)中可以明显看出,风扇吸气、箱内气体按“1—4”流动时,制冷箱内温度最低。

图4 槽长或宽为41.7 mm时制冷箱体建模和仿真结果

Fig.4 Mold and simulation results of refrigeration box when slot length or width being 41.7 mm

图5(a)和(b)是总结了不同槽的长或宽的取值所对应的箱内流体平均温度和最低箱内流体平均温度的局部放大图。由图5可知,箱内流体的平均温度,随所开槽的长或宽取值的增大,先降低再升高,后降低再升高,并在槽的长或宽为41.7 mm处取最低值,此时制冷箱内温度最低。

5 结 论

本文运用工程仿真软件SolidWorks Flow Simulation对所设计的简易车载半导体冰箱进行了流体仿真分析,结果表明:

1)半导体制冷装配体与制冷箱壁的耦合方式对制冷箱内流体的温度有影响,因此在设计半导体制冷箱时,应对制冷装配体与制冷箱壁的耦合方式进行优化设计,尽量让制冷装配体的冷端与制冷箱内的流体接触,以降低流体温度。

2)制冷装配体风扇的气流流向(进气或吸气)对箱内流体的温度有影响,因此在设计半导体制冷箱时,把风扇设置为吸气更有利于箱体内流体温度的降低,制冷效率更好。

3)所开槽长或宽取值不同对制冷效果有影响,在所开槽孔为长方体且尺寸为41.7 mm*41.7 mm*20 mm时,半导体制冷箱内流体的温度最低,其制冷效果最好。

- [1] 时阳.制冷技术[M].北京:中国轻工业出版社,2015:4.

- [2] 徐德胜.半导体制冷与应用技术[M].上海:上海交通大学出版社,1992.

- [3] 王春燕,厉彦忠,郑江.多级温差发电器串并联分析模型[J].制冷学报,2016,37(1):106.

- [4] 袁帅.基于人性化设计的车载冰箱设计研究[D].燕山:燕山大学,2015.

- [5] 代彦军,王如竹,倪靓.太阳能半导体冰箱实验研究与性能分析[J].太阳能学报,2002,23(6):754.

- [6] 张晓芳,钟建新,杨穗.水冷式半导体冰箱制冷性能的研究[J].工程设计学报,2012,19(2):105.

- [7] 戴维涵,代彦军,张鹏,等.半导体制冷元件特性参数测量及选用[J].上海交通大学学报,2004,38(10):1669.

- [8] 代彦军,戴维涵,王如竹.半导体冰箱冷热端散热条件实验研究[J].工程热物理学报,2005,26(增刊1):221.

- [9] 谢万蓉,屈宗长,刘公衍,等.半导体冰箱热管及变工况控制的研究[J].低温与超导,2013,41(5):69.

- [10] 陶海波,朱小兵,朱文印,等.半导体冰箱热端热管散热器温度分布特性研究[C]//中国家用电器协会.2016年中国家用电器技术大会论文集.北京:中国工业出版社,2016:6.

- [11] 王振雨.微小空间半导体制冷器的强化传热研究[D].南京:南京航空航天大学,2017.

- [12] MIRMANTO M, SYAHRUL S, WIRDAN Y. Experimental performances of a thermoelectric cooler box with thermoelectric position variations[J].Engineering Science and Technology, an International Journal,2018:177.

- [13] 张晓波,徐象国.多目标约束下半导体制冷片几何结构参数的优化设计[J].制冷学报,2018,39(3):22.

- [14] 韩鲁冰.盘磨机磨区流场模拟及磨盘齿型优化的研究[D].西安:陕西科技大学,2017.

- [15] HOLMAN J P. Heat transfer[M].10th ed.北京:机械工业出版社,2011:2.

- [16] 孔祥谦.热应力有限单元法分析[M].上海:上海交通大学出版社,1999.

- [17] 张显雄,张志田,张伟峰,等.五种湍流涡粘模型在二维方柱绕流数值模拟中的对比研究[J].空气动力学学报,2018,36(2):339.

- [18] 徐昌贵,彭宁涛,闫献国,等.半导体制冷箱的三维有限元优化与实验研究[J].低温与超导,2012,40(11):70.

- [19] 黄震,张华.半导体制冷技术的研究现状及发展方向[J].有色金属材料与工程,2017,38(2):106.

- [20] 毛佳妮,申丽梅,李爱博,等.半导体制冷器制冷性能的综合影响因素探讨及其优化设计分析[J].流体机械,2010,38(7):68.

- [21] 程显耀.半导体制冷热端散热器传热特性研究[D].济南:山东大学,2016.

- [22] ESARTE J, BLANCO J M, MENDIA F, et al. Retracted: improving cooling devices for the hot face of Peltier pellets based on phase change fluids[J].Applied Thermal Engineering,2006,26(10):967.

- [23] GHOLAMALIZADEH E, KIM M H. CFD(computational fluid dynamics)analysis of a solar-chimney power plant with inclined collector roof[J].Energy,2016,107:661.

图 1 制冷装配体

Fig.1 Refrigeration assembly

图 1 制冷装配体

Fig.1 Refrigeration assembly