在混凝土中添加适当的纤维可改善混凝土的强度与韧性,故研究不同纤维种类及掺量的活性粉末混凝土(reactive powder concrete,RPC)在标准养护28 d条件下的抗压强度,并通过扫描电镜分析其微观形态。结果 表明:钢纤维-混凝土界面存在薄弱层,当钢纤维的含量为2%时,抗压强度低于不掺加钢纤维的RPC混凝土; 当聚氯乙烯纤维(polyvinyl chloride,PVC)含量为0.9%、水胶质量比为0.2时,RPC抗压强度较高。研究结果可为实验室制备掺纤维混凝土提供参考。

The strength and toughness of concrete can be improved by adding appropriate fibers to the concrete. Therefore, this study focused on compressive strength of reactive powder concrete(RPC)added with different types and dosage of fiber under the standard curing condition of 28 d, and analyzed its micromorphology with scanning electron microscope(SEM). The results show that there exists a weak layer in the interface between steel fiber and concrete. When the content of steel fiber is 2%, the compressive strength is lower than that of RPC concrete without steel fiber; when the volume fraction of polyvinyl chloride(PVC)is 0.9%, and the water binder mass ratio is 0.2, the compressive strength of RPC is fairly high. These conclusions can provide reference for preparation of fiber reinforced concrete in laboratory.

活性粉末混凝土(reactive powder concrete,RPC)是一种在混凝土的配制过程中以细砂为骨料并采用合理的级配,掺入大量硅粉、粉煤灰、矿粉等活性掺合料及高效减水剂,所制得的一种具有极低孔隙率、超高强度及高耐久性的水泥基复合材料[1]。而掺入纤维的活性粉末混凝土能有效减小混凝土骨料间的孔隙和微裂缝,使得混凝土更加密实,各方面性能都会有较大的改善。不同纤维对混凝土各方面的影响不尽相同。何桥敏等[2]研究了钢纤维掺量对混凝土的抗拉强度、抗折强度等力学性能的影响; 刘曙光等[3]的研究表明,随着纤维掺量和配筋率的增加,试验梁的承载能力和变形能力也相应提高; 惠存等[4-6]研究了玄武岩纤维掺量对基准混凝土流动性和力学性能的影响; Ellobody等[7]对钢管聚丙烯纤维混凝土柱的研究表明,掺入聚丙烯纤维会提高柱的延性。苏骏等[8]的研究表明,钢纤维与聚乙烯醇纤维(polyvinyl alcohol,PVA)均能显著提升超高性能混凝土(ultra-high performance concrete,UHPC)的抗拉性能; PVA纤维对UHPC抗冲磨性能的提升效果优于钢纤维。

目前,关于各类纤维及其掺量对混凝土性能影响的研究[9-11]大多从宏观视角出发,从微观角度作探究的较少,故本文通过活性粉末混凝土单轴受压试验及扫描电镜试验,分别从宏观试验结果及微观界面分析两角度研究不同种类纤维及掺量对其抗压强度的影响。

1 试 验1.1 材料与配合比本试验采用的材料信息如下:水泥,海螺本部宁国水泥厂产52.2级普通硅酸盐水泥,比表面积为380 m2/kg,密度为3.09 g/cm3,标准稠度用水量为27%。矿物掺合料,硅灰呈灰白色粉末,硅灰含量为95.74%,比表面积大于18 000 m2/kg,需水量比小于125%; 矿粉密度为2.8 g/cm3,比表面积大于440 m2/kg,烧失量为0.4%。骨料,石英砂,3号砂直径为2~4 mm,5号砂直径为0.5~1 mm,8号砂直径为0.05~0.10 mm。减水剂,奈系减水剂,减水率为30%。聚氯乙烯纤维(polyvinyl chloride,PVC),长为15 mm,直径为18~48 μm。钢纤维,长为35 mm,宽为2 mm,直径为0.8 mm。

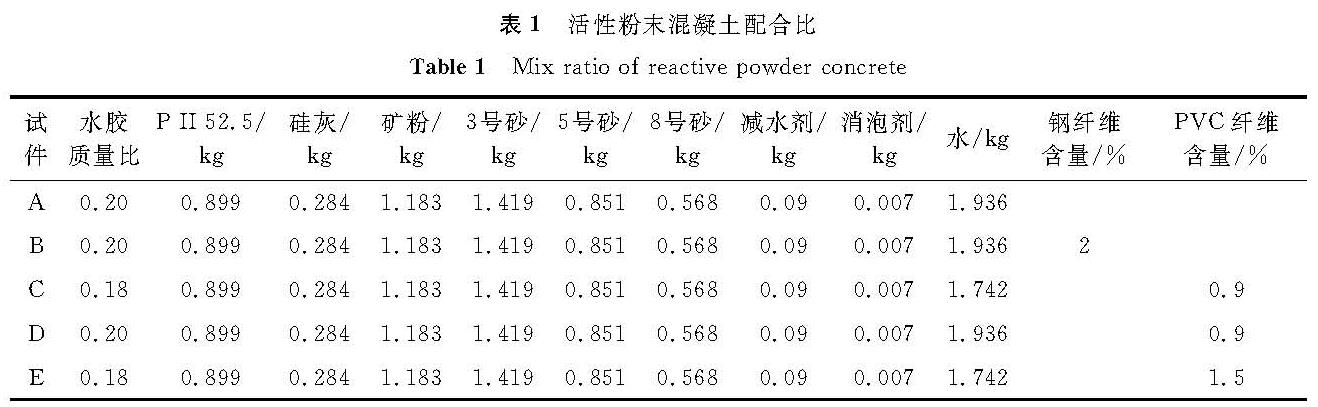

为研究不同种类纤维及掺量对活性粉末混凝土抗压强度的影响,本研究设计5种材料配合比,见表1。

1.2 试件浇筑及养护

按配合比确定各材料用量,为防止纤维黏结,先将水泥、硅灰、矿粉依次倒入搅拌机,干搅2~3 min至均匀分布,再加入石英砂和纤维干搅2~3 min,使胶凝材料、砂子和纤维全面混合均匀分布。然后将高性能减水剂、消泡剂与一半质量的水均匀混合,倒入干拌混合物中搅拌5~6 min,再将剩余的水加入,快速搅拌至拌合物出浆、混合均匀。拌合物入模后,置于高频振动台上振动5~6 min,振捣时气泡不断冒出,须及时戳破。根据GB/T 50081—2002《普通混凝土力学性能试验方法标准》[12],每组试件设置3个试块,尺寸均为100 mm*100 mm*100 mm。

试件振捣完成后送入标准养护室24 h后拆模; 置于高温养护箱中,养护温度以15 ℃/h的速度从20 ℃逐渐升高到90 ℃,然后保持90 ℃恒温3 d,将试件标准养护24 d。

2 试验结果与分析

2.1 抗压强度测试2.1.1 试验结果

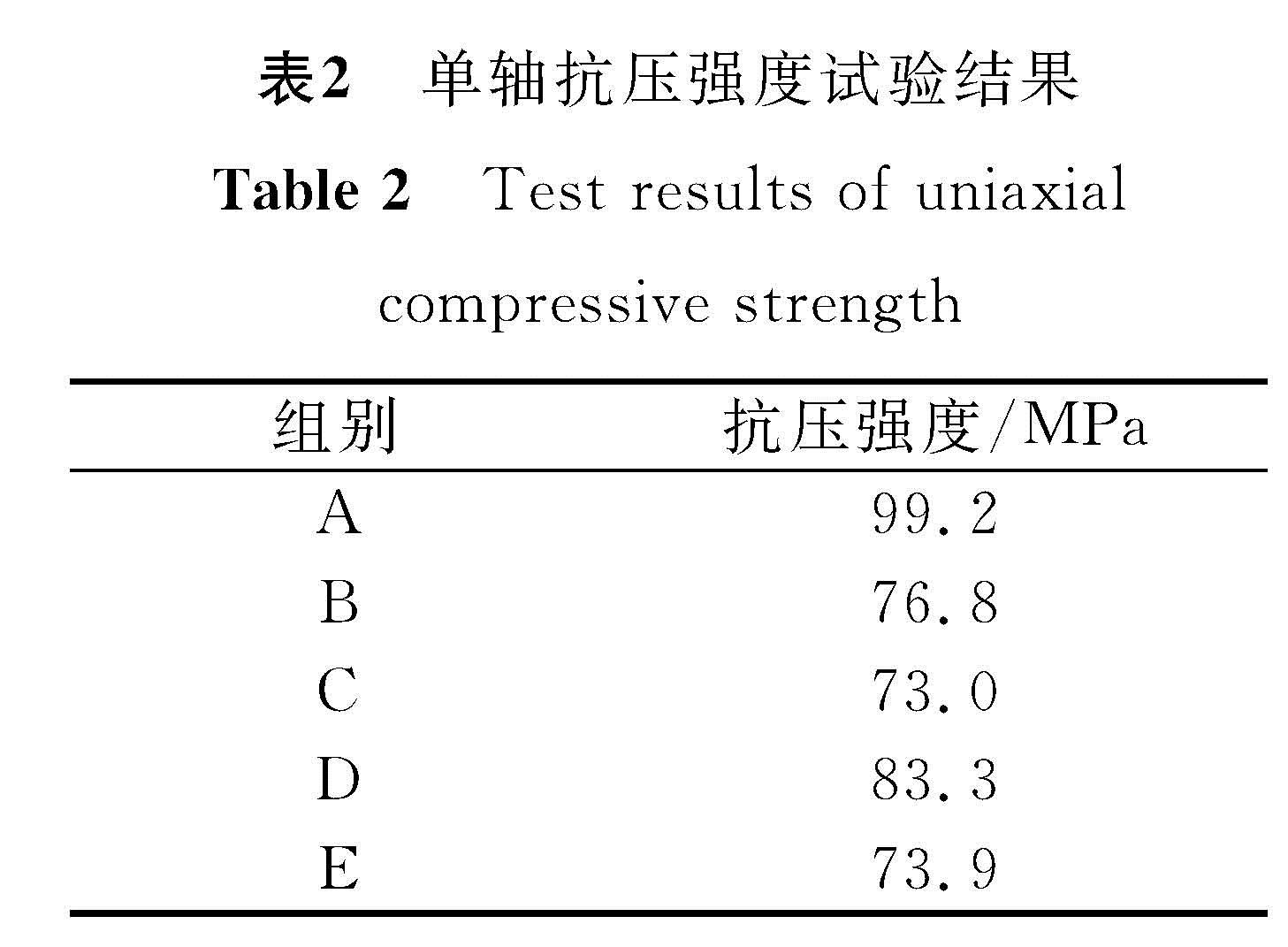

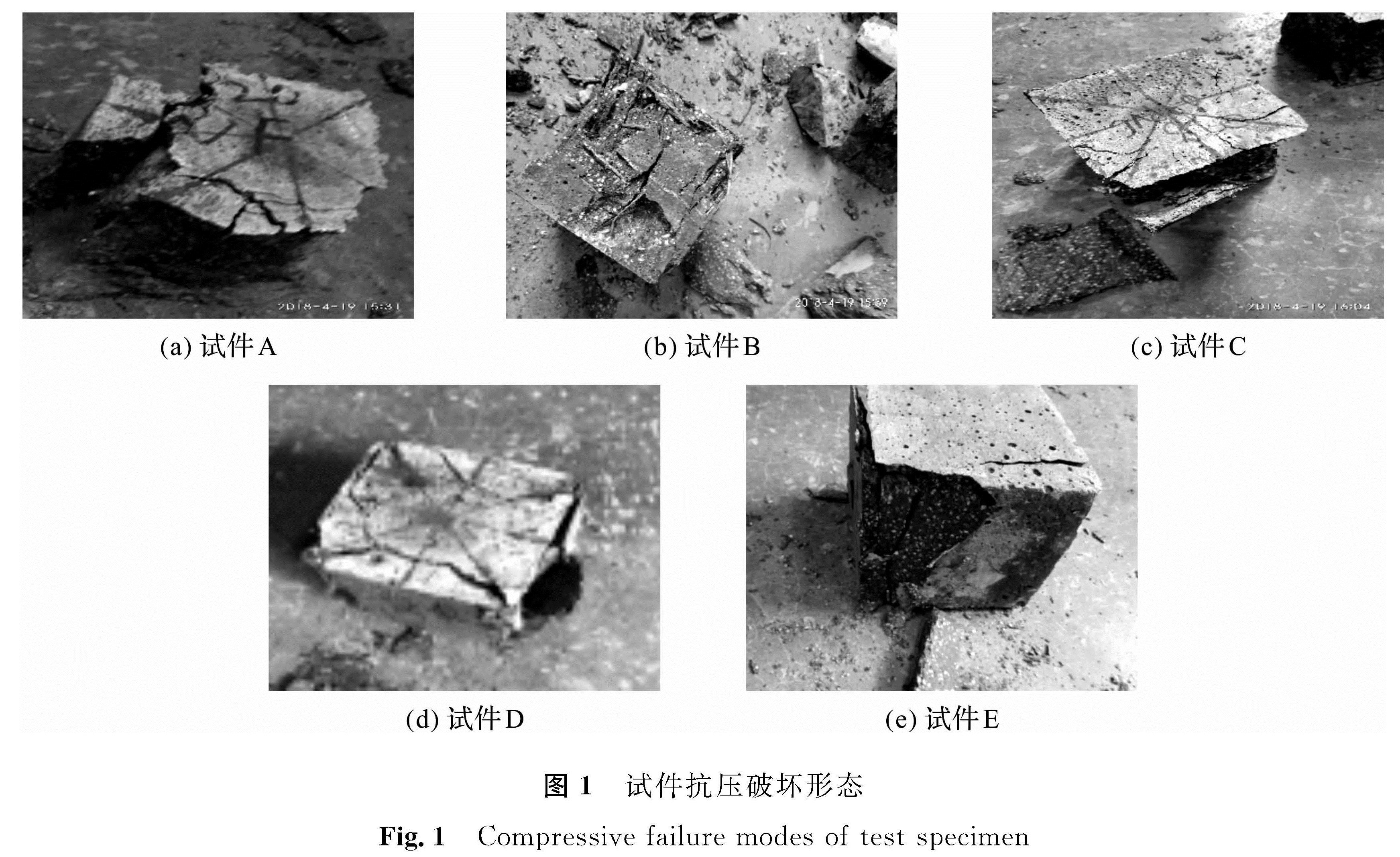

本研究采用最大荷载200 t的液压式压力试验机进行加载,加载速度为1.2~1.4 MPa/s[12]。未掺纤维的RPC立方体试件受压破坏过程中,破坏前先听到嘈杂的撕裂声音,伴有巨大的爆裂声,破坏后试件散碎,竖向裂缝贯穿试件的上下承压面; 加有钢纤维和PVC纤维的试件存在少部分表面剥落现象,试件仍保持为整体。单轴抗压强度试验结果见表2,各试件破坏形态如图1所示。

2.1.2 试验结果讨论

从RPC抗压试件破坏形态可见,纤维能够加强混凝土的抗拉能力和韧性。在荷载作用下,不掺纤维的活性粉末混凝土表现为脆断,在破坏后散碎成片状; 掺入钢纤维的活性粉末混凝土在低应变速率下破坏后仍然能够保持完整,破坏时纤维被拔出而不是被拉断。在水胶质量比同为0.20的情况下,不含纤维的RPC抗压强度比掺纤维的RPC强度大。当水胶质量比为0.18时,PVC纤维的含量从0.9%增加到1.5%,对RPC的抗压强度提升并不明显。而采用PVC纤维时,水胶质量比为0.20的抗压强度大于水胶质量比0.18的RPC。其原因可能是添加纤维后的搅拌需要一定量的拌合水,当用水量低于最优含水量时胶凝材料水化不充分,导致纤维缺乏足够的浆体包裹,使抗压强度降低。

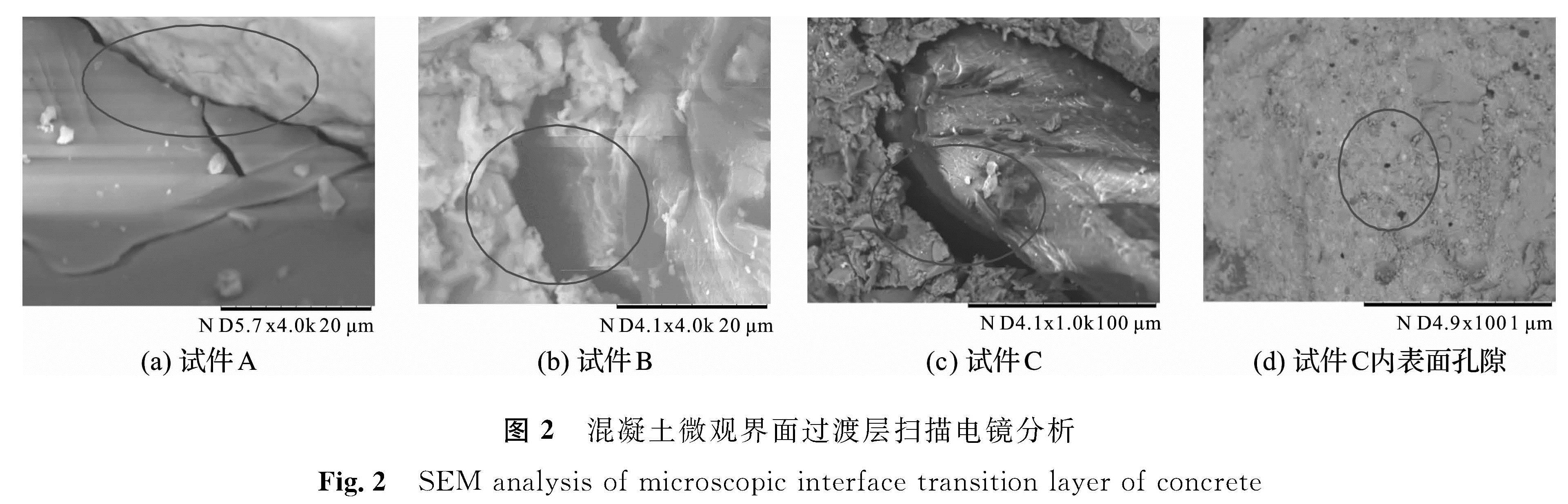

2.2 细观结构电镜扫描测试采用电镜扫描研究不同纤维活性粉末混凝土的细观结构,进一步分析抗压强度不同的原因。测试样品扫描前需用无水酒精终止水化并烘干。扫描结果如图2所示。在图2(a)中,画圈部分为胶凝材料与骨料的黏结区域; 在图2(b)和(c)中,画圈部分均为胶凝材料与纤维的黏结区域,即界面过渡层; 在图2(d)中,画圈部分为混凝土微孔隙。根据扫描结果显示,将图2(a)和(b)在相同放大倍率下对比可知,无纤维的RPC细骨料与砂浆之间的间隙很小,相互连接紧密,而PVC纤维与砂浆之间存在较大的裂隙,也就是界面过渡层(力学性能薄弱区)较大。裂隙的存在降低了混凝土的强度、弹性模量和耐久性,也使混凝土中的钢筋更易锈蚀从而降低耐久性。图2(c)显示PVC纤维与基体间的裂隙依然较大,这可能是影响掺有纤维RPC的抗压强度的主要原因之一。从图2(d)可见PVC活性粉末混凝土内部存在大量的孔隙,这可能是由于PVC纤维混凝土拌合时占用部分拌合水,导致胶凝材料水化不完全,纤维也缺乏足够的浆体包裹; PVC纤维之间存在着摩擦,导致纤维与基体间的初始缺陷增加,从而使抗压强度降低,这一结果与文献[13-14]的试验结果相吻合。

3 结 论

本研究对添加了不同含量、不同纤维的活性粉末混凝土进行抗压试验及电镜扫描观测,可得出以下结论:当水胶质量比一定时,PVC纤维的含量从0.9%增加到1.5%对RPC的抗压强度提升并不明显; 当PVC纤维的含量一定时,水胶质量比从0.18增加到0.2,改善了RPC的和易性,混凝土的水化更加充分,使得相对应的RPC抗压强度也不断提升。因此,最优配合比的设计参数为PVC含量0.9%、水胶质量比0.2。在制作掺有纤维的活性粉末混凝土时,应充分考虑纤维的尺寸大小和最佳水胶质量比,尽量避免界面过渡区出现较大孔隙,以减小对抗压强度的削弱。

- [1] 王华,韩松,安明喆,等.活性粉末混凝土材料微观结构的研究现状[J].材料导报,2014,28(4):95.

- [2] 何桥敏,周丽.不同钢纤维掺量及黏结剂对混凝土性能的影响[J].中外公路,2018,38(5):267.

- [3] 刘曙光,白茹,闫长旺,等.钢筋纤维增强水泥基复合材料梁弯曲刚度试验研究及其理论计算[J].建筑结构学报,2018,39(增刊2):176.

- [4] 惠存,曹旭,刘盼,等.玄武岩-PVA混杂纤维混凝土力学性能研究[J].中原工学院学报,2018,29(6):32.

- [5] 王新忠,李传习,凌锦育,等.玄武岩纤维混凝土早期裂缝试验研究[J].硅酸盐通报,2017,36(11):3860.

- [6] 杨智硕,张晔芝,叶梅新,等.超高强玄武岩纤维混凝土力学性能研究[J].建筑科学,2018,34(11):94.

- [7] ELLOBODY E, GHAZY M F. Experimental investigation of eccentrically loaded fibre reinforced concrete-filled stainless steel tubular columns[J]. Journal of Constructional Steel Research,2012,76:167.

- [8] 苏骏,李磊,吴鹏,等.钢纤维与PVA纤维对超高性能混凝土强度及抗冲磨性能影响研究[J].混凝土与水泥制品,2019(11):39.

- [9] 王建超,陆佳韦,周静海,等.碳纤维再生混凝土力学性能的试验研究[J].混凝土,2018(12):95.

- [10] 胡炳成,谢承斌,牛建刚,等.塑钢纤维轻骨料混凝土与钢筋的黏结性能试验研究[J].混凝土,2018(11):133.

- [11] 王继博,任慧超,张涛,等.麦秸秆纤维混凝土抗氯离子渗透性能研究[J].新型建筑材料,2018,45(11):131.

- [12] 中华人民共和国建筑部.普通混凝土力学试验方法标准:GB/T 50081—2002[M].北京:中国建筑工业出版社,2002.

- [13] 黄政宇,李操旺,刘永强.聚乙烯纤维对超高性能混凝土性能的影响[J].材料导报,2014,28(20):111.

- [14] 龙武剑,林汉鑫,陈振荣,等.纤维对自密实混凝土力学性能影响的研究[J].混凝土,2014(5):60.

图 1 试件抗压破坏形态

Fig.1 Compressive failure modes of test specimen

图 1 试件抗压破坏形态

Fig.1 Compressive failure modes of test specimen