再制造是面向全生命周期绿色制造的发展和延伸,是实现循环经济发展和资源高效利用的重要方式。针对主动再制造策略带来较大环境效益而实践应用不广泛的现象,从产品实施主动再制造策略利益主体的经济效益出发,分析其实施主动再制造策略的主观能动性。通过分析制造商、使用方及二级供应链集体决策时实施主动再制造策略和被动再制造策略的最佳回收时域及其对效益的影响,得出在大部分情况下实施被动再制造策略比主动再制造策略能够给利益主体带来更大的效益,这就需要政府在行政管理制度及奖罚机制上对企业实施主动再制造策略进行助推,以更好地实现社会环境及企业经济双重效益。

Remanufacturing is the development and extension of green manufacturing for the whole life cycle and is an important way to realize recycling economy development and efficient use of resources. Active remanufacturing can bring about greater environmental benefits, but has not been widely applied in practice. In response to this phenomenon, this paper elaborated on the subjective initiative of stakeholders to implement the strategy of active remanufacturing from the point of economic benefits. According to the best recovery time domain and economic benefits of active and passive remanufacturing implemented by manufacturers, users and two-stage supply chain, it is concluded that in most cases, passive remanufacturing is more beneficial economically to stakeholders than active remanufacturing. So it requires the government to promote enterprises to implement active remanufacturing in administrative system and award-punishment mechanism in order to better achieve social and environmental benefits and economic benefits of enterprises.

《中国制造2025》提出了坚持绿色发展,推行绿色制造是制造业转型升级的关键举措,再制造是面向全生命周期绿色制造的发展和延伸,是实现循环经济发展和资源高效利用的重要方式[1]。2017年11月9日,工信部正式发布《高端智能再制造行动计划》[2],明确指出中国作为制造大国,机械电子产品保有量巨大,再制造是机械电子产品资源化循环利用的最佳途径之一。虽然提高再制造率具有较强的环境和社会效益,但是再制造率不确定、拆卸后部件处理时工艺路线,和提前期的随机性、回收产品数量和时机不确定等因素,大大增加了再制造生产系统的复杂度。目前研究者主要通过对回收品快速分类的方法[3-4]、财政激励措施方法[5]来降低回收产品质量、数量等方面的不确定性。针对再制造过程,研究者对修复时间采用统计分析[6]、模糊分析的方法[7]来确定修复时间及再制造成本,建立多目标决策不确定性模型。苏春等则是针对回收件质量的不确定性研究分派规则和回收件输入序列对再制造系统性能和生产调度的影响,并设计了总流程时间最小、跳跃次数最少等多种分派规则[8]。上述研究主要针对产品在寿命周期末端进行的“被动再制造”,无法解决由于再制造毛坯失效时间和状态不确定而造成的再制造性不高或无法再制造问题。刘涛等对主动再制造设计及映射反馈机制开展了探索性研究[9-10]。宋守许等提出了结构耦合矩阵的主动再制造优化设计的方法[11-13]。刘光复等基于博弈理论的方法确定主动再制造时域的上限,同时基于人工神经网络方法提出了表征零部件性能退化的特征量值指标,建立各项指标与服役时间的映射关系,预测再制造价值临界状态时刻,确定主动再制造时域的下限[14]。在此基础上,柯庆镝等从产品生命周期的角度出发,以能耗参数为核心指标,构建年均能耗函数模型,得出产品最佳主动再制造时间[15-16]。由于工程机械产品寿命周期一般较长,实施主动再制造和被动再制造策略带来的环境社会效益比较明显,因此,目前主动再制造领域方面的研究主要集体于工程机械产品范畴内。但是,已有研究主要从产品多生命周期的使用价值、环境影响和技术角度分析实施主动再制造的最佳时域,而没有从利益相关者的角度分析实施主动再制造对其效益的影响,这也是导致主动再制造应用较少的原因。因此,本文从工程机械产品利益相关者(制造商/再制造商和使用者)实施主动再制造策略所得到的经济效益出发,分析其实施主动再制造策略的能动性,并根据结果提出相应的对策。

1 工程机械产品实施再制造的问题描述

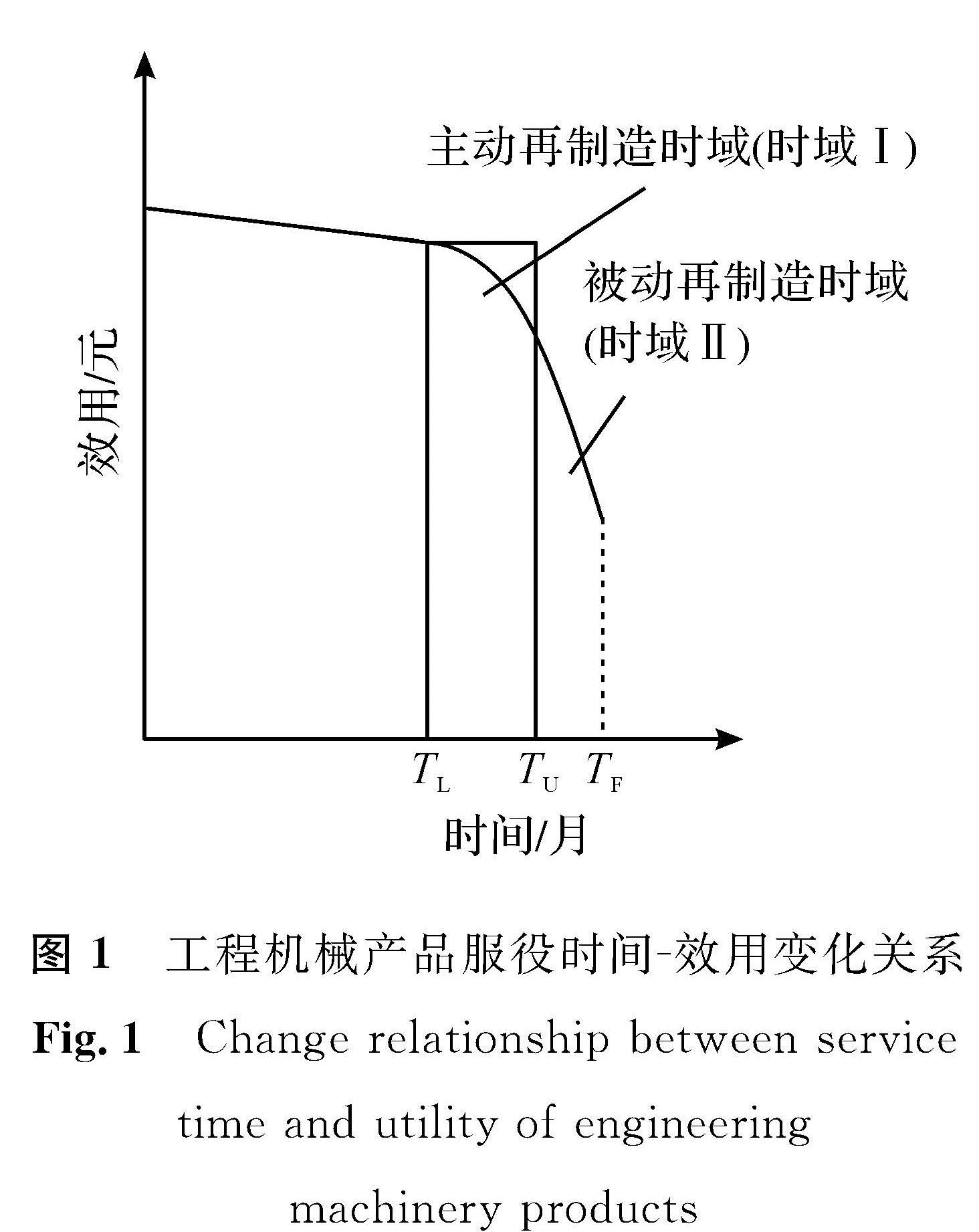

图1 工程机械产品服役时间-效用变化关系

Fig.1 Change relationship between service time and utility of engineering machinery products

被动再制造是在产品退役回收后,根据产品的失效状态进行再制造,但是由于产品失效的程度不同,大大增加了再制造的难度。而主动再制造是对产品使用过程的规律进行分析,确定合理的再制造时域,当产品服役到预设时间时域时,即对其进行回收再制造,从而达到预期效果。因此,可以认为主动再制造是以产品全生命周期理论为指导,以产品性能实现跨越式提升为目标,以优质、高效、节能、节材、环保为准则,对正在使用的同一设计方案、同一批次的产品在一个适当的时间段内主动实施再制造的一系列工程活动[13]。

如图1所示,工程机械产品在服役初期阶段,产品整体性能良好并缓慢退化,但接近服役后期时,产品性能则会急剧劣化,呈现出性能拐点(TL),此时产品具备一定的再制造性,即进入主动再制造时域。如产品继续服役,则会继续急剧劣化至低于性能退化阈值(TU),此时产品已过度使用且再制造性较低,再制造成本急剧上升,即离开主动再制造时域,进入被动再制造阶段,直到工程机械产品完全失效为止(服役时间到TF为止)。因此,工程机械产品在主动再制造时间时域内进行再制造工程活动,可以使产品在全生命周期内的环境排放等综合指标达到最优。

为了方便起见,假设在主动再制造时域(以下称为时域Ⅰ)和被动再制造时域(以下称为时域Ⅱ)服役的工程机械产品效用函数均以线性表示,其中在时域Ⅰ服役的产品效用为fⅠ=b1-λ1t1,TL≤t1≤TU,在时域Ⅱ服役的产品效用为fⅡ=b2-λ2t2,TU≤t2≤TF,b1,b2为常数。当b2-λ2t2≤0,表示此时产品服役带来的效用要低于其支付的维修成本。显然,在时域Ⅱ服役的产品效用下降速度要大于在时域Ⅰ服役的产品,即λ2>λ1。假设服役时间从时域Ⅰ到时域Ⅱ,产品效用下降不考虑跳跃式下降,则满足b2-λ2TU=b1-λ1TU,可得出TU=(b2-b1)/(λ2-λ1),λ2>λ1,b2>b1。

根据《高端智能再制造行动计划》,制造商对废旧产品负有回收利用或处理的义务,而工程机械产品废旧产品回收再制造的可能性较大,这对制造商/再制造商的制造能力有一定的要求,故本文假设由制造商负责回收再制造。经过一定服役时间的工程机械产品被回收再制造,其所需的回购成本和再制造成本都会因服役时间的长短而有所不同,若废旧产品的回购成本函数以线性方式表示,则服役时间在时域Ⅰ内的废旧产品回购成本函数为CⅠ=k1-α1t1,TL≤t1≤TU; 服役时间在时域Ⅱ的废旧产品回购成本函数为CⅡ=k2-α2t2,TU≤t2≤TF,k1,k2为常数。显然后者的回购成本下降速度要快于前者,即α2>α1。假设k2-α2TU=k1-α1TU,则可得出TU=(k2-k1)/(α2-α1),α2>α1,k2>k1。同样,对服役时间不同的废旧产品进行再制造所需的成本也不同,随着服役时间的增长,再制造成本也随之增加,假设再制造成本C=β t2,全新产品的制造成本为Cn。

考虑到目前先进的再制造技术,假设再制造产品与新品具有同样的性能和使用寿命,故再制造品与全新产品的出售价格相同,均为P,而市场的需求量为Q,销售产品的回收率为θ,其中0≤θ≤1。不同主体在不同制造模式下获得效益为πij(i=m,u,z,分别表示制造商、使用方和二级供应链; j=a,p,分别表示主动再制造和被动再制造模式),其对应的服役时间为tij。

2 工程机械产品利益主体实施主动再制造策略的意愿分析工程机械产品的制造/再制造、使用及回收再制造是一个循环的过程,为了更好地说明实施主动再制造策略和被动再制造策略对制造商和产品使用方带来的经济效益,本文主要分析工程机械产品一个循环过程带来的效益,即根据市场需求进行工程机械产品制造/再制造、使用、回购对制造商和使用方带来的效益。

2.1 制造商实施主动再制造策略的意愿分析2.1.1 制造商实施主动再制造策略的产品最佳服役时间及效益制造商实施主动再制造策略的效益πma主要为工程机械产品的销售收入减去废旧产品的回收价格及制造成本,即

πma=PQ-(1-θ)Q Cn-θ Q βt2ma-θ Q(k1-α1tma)。

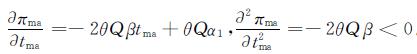

对废旧产品的服役时间tma求一阶和二阶导数,得

由于πma是关于时间tma的凸函数,令

可得最优值t*ma=(α1)/(2β)。

由于实施主动再制造策略时,需满足TL≤tma≤TU,而(α1)/(2β)、TL、TU的大小无法完全确定,故使πma最大的产品服役时间t*ma有3种情况:

1)TL≤t*ma=(α1)/(2β)≤TU; 2)t*ma=TU,TU≤(α1)/(2β); 3)t*ma=TL,TL≥(α1)/(2β)。

2.1.2 制造商实施被动再制造策略产品最佳服役时间及效益同样,制造商实施被动再制造策略时的效益为

πmp=PQ-(1-θ)Q Cn-θ Q βt2mp-θ Q(k2-α2tmp)。

通过对服役时间tmp求二阶导数,可得

则可以得出πmp最大的产品服役时间t*mp=(α2)/(2β)。

同样,由于实施被动再制造策略时,需满足TU≤tmp≤TF,故使πmp最大的产品服役时间t*mp也有3种情况:

1)TU≤t*mp=(α2)/(2β)≤TF; 2)t*mp=TF,TF≤(α2)/(2β); 3)t*mp=TU,TU≥(α2)/(2β)。

2.1.3 制造商实施主动再制造策略和被动再制造策略效益比较分析将制造商实施主动再制造策略和被动再制造策略带来的效益进行对比分析,可得到式(1)。当t*ma、t*mp取不同最优值时,πma-πmp的值会出现不同的情况。

πma-πmp=PQ-(1-θ)Q Cn-θ Q βt2ma-θ Q(k1-α1tmp)-[PQ-(1-θ)Q Cn-θ Q βt2mp-

θ Q(k2-α2tmp)]=-θ Q βt2ma-θ Q(k1-α1tma)+θ Q βt2mp+θ Q(k2-α2tmp)。(1)

1)当TL≤t*ma=(α1)/(2β)≤TU且TU≤t*mp=(α2)/(2β)≤TF时,则

πma-πmp=θ Q[t*mp(β t*mp-α2)-t*ma(β t*ma-α1)+k2-k1]=θ Q(α2-α1)(TU-(α2+α1)/(4β))。

由于TU-(α2+α1)/(4β)正负无法确定,故无法确定πma-πmp的正负。

2)当TL≤t*ma=(α1)/(2β)≤TU且t*mp=TU,TU≥(α2)/(2β)时,则

πma-πmp=θ Q[t*mp(β t*mp-α2)-t*ma(β t*ma-α1)+k2-k1]=

θ Q[TU(βTU-α2)+TU(α2-α1)+(α21)/(4β)]=θ Q[(α21)/(4β)+TU(β TU-α1)]。

同样,由于(α21)/(4β)+TU(β TU-α1)正负无法确定,故无法确定πma-πmp的正负。

3)当TL≤t*ma=(α1)/(2β)≤TU且t*mp=TF,TF≤(α2)/(2β)时,则

πma-πmp=θ Q[t*mp(β t*mp-α2)-t*ma(β t*ma-α1)+k2-k1]=θ Q[TF(β TF-α2)+k2-k1+(α21)/(4β)]。

由于TF(β TF-α2)≤0,而k2-k1+(α21)/(4β)≥0,故此时无法确定πma-πmp的正负。

通过以上3种情况的分析,都无法确定制造商采用主动再制造策略和被动再制造策略的利与弊。当t*ma、t*mp取不同最优值时,πma-πmp的值会出现不同的情况。

2.2 使用方实施主动再制造策略的意愿分析同样考虑使用方在购买工程机械产品后使用,然后再将废旧产品回收后卖给制造商这一循环过程中的效益。

2.2.1 使用方实施主动再制造策略的产品最佳服役时间及效益使用方采用主动再制造策略时,效益主要为产品的效用加上回收收益减去产品的购买成本。

πu a=V1Q+θ Q∫tu aTL(b1-λ1t)d t+(1-θ)Q∫TUTL(b1-λ1t)d t+(1-θ)Q∫TFTU(b2-λ2t)d t+θ Q(k1-α1tu a)-P Q。(2)

式(2)中:V1为时域Ⅰ前产品获得的单位总效益。

通过对服役时间tua求导,可以获得使用方实施主动再制造策略的最佳服役时间

t*ua=(b1-α1)/(λ1)。

由于实施主动再制造策略时,需满足TL≤tua≤TU,故使πua最大的产品服役时间t*ua有3种情况:

1)TL≤t*ua=(b1-α1)/(λ1)≤TU; 2)t*ua=TU,TU≤(b1-α1)/(λ1); 3)t*ua=TL,TL≥(b1-α1)/(λ1)。

2.2.2 使用方实施被动再制造策略的产品最佳服役时间及效益使用方实施被动再制造策略时,其获得效益为

πup=V1Q+θ Q∫tupTU(b2-λ2t)dt+θ Q∫TUTL(b1-λ1t)dt+(1-θ)Q∫TUTL(b1-λ1t)dt+

(1-θ)Q∫TFTU(b2-λ2t)dt+θ Q(k2-α2tup)-PQ。

同样,可以得到πup最大时t*up的3种情况:

1)TU≤t*up=(b2-α2)/(λ2)≤TF; 2)t*up=TF,TF≤(b2-α2)/(λ2); 3)t*up=TU,TU≥(b2-α2)/(λ2)。

2.2.3 使用方实施主动再制造策略和被动再制造策略效益比较分析将使用方实施主动再制造策略和被动再制造策略带来的效益进行对比分析,可得式(3)。当t*ua、t*up取不同最优值时,πua-πup的值会出现不同的情况。

πua-πup=θ Q[∫tuaTL(b1-λ1t)dt+(k1-α1tua)-∫tupTU(b2-λ2t)dt-(k2-α2tup)-∫TUTL(b1-λ1t)dt]。(3)

1)当t*ua=(b1-α1)/(λ1)且t*up=(b2-α2)/(λ2)时,

πua-πup=1/2θ Q[λ1t2ua-λ2t2up+b2TU-b1TU+2TU(α1-α2)]=

1/2θ Q[λ1(t2ua-T2U)+λ2(T2U-t2up)+2TU(α1-α2)]≤0。

可见,此时使用方采用被动再制造策略能获得更大的效益。

2)当t*ua=(b1-α1)/(λ1)且t*up=TU时,

πua-πup=1/2θ Q(λ1t2ua+λ2t2up+b2TU-b1TU+2TUα1)=

1/2θ Q{((b1-α1)2)/(λ1)-TU(b1-α1)+TU[λ2TU-(b2-α2)]}。

由于((b1-α1)2)/(λ1)-TU(b1-α1)+TU[λ2TU-(b2-α2)]无法确定正负,故此时无法确定πua-πup的正负。

3)当t*ua=(b1-α1)/(λ1)且t*up=TF时,

πua-πup=1/2θ Q[((b1-α1)2)/(λ1)+2TF(α2-b2)+TU(b2-α2)-TU(b1-α1)+λ2TF2+2TU(α1-α2)]=

1/2θ Q[(b1-α1)(tuz-TU)+(b2-α2)(TU-TF)+TF(λ2TF-(b2-α2)]≤0。

可见,此时使用方采用被动再制造策略能获得更大的效益。当t*ua、t*up取不同最优值时,πua-πup的值会出现不同的情况。

2.3 二级供应链集体决策时实施主动再制造策略的意愿分析2.3.1 集体决策时实施主动再制造策略的产品最佳服役时间及二级供应链效益制造商和使用方集体决策时,在主动再制造策略下的二级供应链总体效益

πza=(1-θ)Q Cn-θ Q β t2z a+V1Q+θ Q∫tzaTL(b1-λ1t)dt+(1-θ)Q∫TUTL(b1-λ1t)dt+(1-θ)Q∫TUTL(b2-λ2t)dt。

同样,采用以上类似的分析方法可以得到集体决策时,使πza最大的产品服役时间t*za有3种情况:

1)TL≤t*za=(b1)/(λ1+2β)≤TU; 2)t*za=TU,TU≤(b1)/(λ1+2β); 3)t*za=TL,TL≥(b1)/(λ1+2β)。

2.3.2 集体决策时实施被动再制造策略的产品最佳服役时间及二级供应链效益集体决策、采用被动再制造策略情况下,二级供应链总体效益

πzp=(1-θ)Q Cn-θ Q βt2zp+V1Q+θ Q∫tzpTU(b2-λ2t)dt+θ Q∫TUTL(b1-λ1t)dt+

(1-θ)Q∫TUTL(b1-λ1t)dt+(1-θ)Q∫TUTL(b2-λ2t)dt。

同样,采用以上类似的分析方法可以得到集体决策时,使πzb最大的产品服役时间t*zb有3种情况:

1)TU≤t*zp=(b2)/(λ2+2β)≤TF; 2)t*zp=TF,TF≤(b2)/(λ2+2β); 3)t*zp=TU,TU≥(b2)/(λ2+2β)。

2.3.3 集体决策时实施主动再制造策略意愿分析将使用方实施主动再制造策略和被动再制造策略带来的二级供应链效益进行对比分析,可得到式(4)。当t*za,t*zp取不同最优值时,πza-πzp的值会出现不同的情况。

πza-πzp=-θ Q βt2za+θ Q∫tzaTL(b1-λ1t)dt+θ Q βt2zp-θ Q∫tzpTU(b2-λ2t)dt-θ Q∫TUTL(b1-λ1t)dt。(4)

1)当t*za=(b1)/(2β+λ1)且t*zp=(b2)/(2β+λ2)时,

πza-πzp=θ Q〖JB<2(〗-β t2za+b1tza-1/2λ1t2za+β t2zp-b2tzp+1/2λ2t2zp+b2TU-1/2λ2T2U-b1TU+1/2λ1T2U〖JB>2)〗=

1/2θ Q[b1(tza-TU)+b2(TU-tzp)]≤0。

可见,此时集体决策采用被动再制造策略二级供应链能获得更大的效益。

2)当t*za=(b1)/(2β+λ1)且t*zp=TU时,

πza-πzp=θ Q〖JB<2(〗-β t2za+b1tza-1/2λ1t2za+β t2zp-b2tzp+1/2λ2t2zp+b2TU-1/2λ2T2U-b1TU+1/2λ1T2U〖JB>2)〗=

1/2θ Q〖JB<2{〗b1(tza-TU)+[(2β+λ1)tzp-b1]tzp〖JB>2}〗。

因为(tza-TU)≤0,但(2β+λ1)tzp-b1≥0,故无法判断πza-πzp的正负。

3)当t*za=(b1)/(2β+λ1)且t*zp=TF时,

πza-πzp=θ Q〖JB<2(〗-β t2za+b1tza-1/2λ1t2za+β t2zp-b2tzp+1/2λ2t2zp+b2TU-1/2λ2T2U-b1TU+1/2λ1T2U〖JB>2)〗=

1/2θ Q〖JB<2{〗b1(tza-TU)+[(2β+λ2)tzp-b2]tzp+b2(TU-tzp)〖JB>2}〗≤0。

可见,此时集体决策采用被动再制造策略二级供应链能获得更大的效益。当t*za、t*zp取不同最优值时,πza-πzp的值会出现不同的情况。

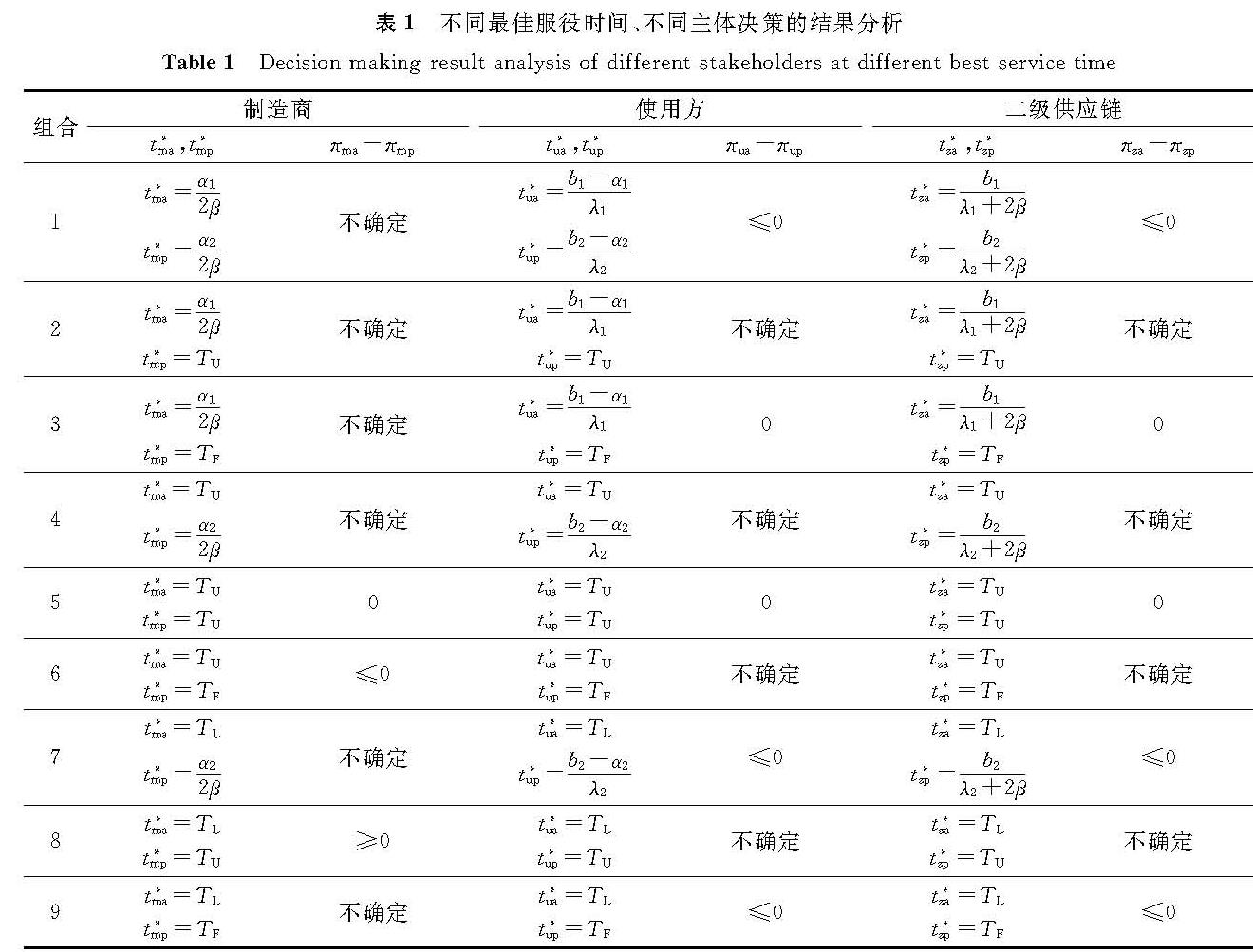

2.4 结果分析通过以上分析可知,不同主体在不同再制造模式下的最佳服役时间是不同的,且不同制造模式对各主体的效益影响也不同,具体见表1。

表1 不同最佳服役时间、不同主体决策的结果分析

Table 1 Decision-making result analysis of different stakeholders at different best service time

对制造商而言,在实施主动再制造策略和被动再制造策略最佳服役时间的9种组合下,有6种情况无法确定主动再制造策略和被动再制造策略所获得效益的高低; 而剩下的3种情况,则有主动再制造策略效益大、被动再制造策略效益大和两种策略的效益相等的结果。这就使得制造商很难下定决心采用主动再制造方式进行废旧产品的回收再制造。对使用方而言,在实施主动再制造策略和被动再制造策略最佳服役时间的9种组合下,有4种情况无法确定主动再制造策略和被动再制造策略所获得效益的高低; 而剩下的5种情况中,存在4种情况是实施被动再制造策略带来的效益更大,即对使用方而言,在TU到TF阶段带来的效益明显大于由于废旧产品提前回收带来的回购收益的增加,从而导致产品使用方不愿意按照主动再制造的模式进行废旧产品的回收。从制造商和使用方集体决策来看,有4种情况无法确定主动再制造策略和被动再制造策略获得效益的高低; 但是同样有4种情况实施被动再制造策略会带来更大的效益,即产品使用TU到TF阶段带来的效益要超过由于提前回收带来的再制造成本的降低,因此阻碍了主动回收的意愿。从以上分析可以看出,虽然许多专家认为对工程机械产品采用主动再制造策略可以带来一定的环境效益(所需的能耗减少,排放废气物减少),也可以减少废旧产品再制造过程的成本投入,但还是不能弥补由于减少废旧产品使用时间引起的效益减少,这也是目前产品主动再制造一直没有被广泛推广的原因。不管是制造商,还是使用者,都以自身经济利益最大化为目的,因此,他们考虑更多的是经济效益问题,而环境和社会效益问题则需要政府在行政和财政方面给与一定力度的管理。

2.5 案例分析DA公司生产一型号电动机,目前电动机的年销售量为10 000台左右,而回收率约为40%。根据企业数据统计发现,产品采用主动回收时,服役时间t1在68~72月; 被动回收时,服役时间t2在72~75月,产品效用函数分别为:fⅠ=2 700-t1和fⅡ=3 780-45t2。回购成本函数分别为CⅠ=36 000-420t1和CⅡ=1 488-18t2。回收再制造产品的成本为C=0.1t2。根据以上信息可知:1)制造商实施主动再制造的产品最佳服役时间t*ma=70月,而实施被动再制造的最佳服役时间t*mp=75月,而此时πma-πmp=-39 600<0; 2)使用方实施主动再制造的产品最佳服役时间t*ua=72月,而实施被动再制造的最佳服役时间t*up=72月,产品的服役期限刚好到达TU,πua-πup=0; 3)制造商和使用方采用集体决策时,实施主动再制造的最佳服役时间t*za=72月,实施被动再制造的最佳服役时间t*zp=74月,而此时πza-πzp=-362 400<0。从以上具体数据可以看出,制造商和使用方在实施主动再制造时并不能获得比实施被动再制造更高的效益,故在企业实际运作中都采用了被动再制造策略。

企业实际运作中,采用主动再制造策略除了不一定能够获得比被动再制造策略更高的收益外,由于设备运作的强度不同,平时保养和维修程度的不同,都直接或间接地影响着设备的主动再制造服役时域,这样很容易导致设备回收时机不佳,浪费了设备的使用价值。这些因素都或多或少地影响着企业主动再制造策略的实施,这就更加需要一定的外力来推动制造商和使用方积极地实施主动再制造策略。

3 结 语“绿水青山就是金山银山”,环境和资源是社会发展的基础,而再制造则是实现节约资源,减少污染的有效措施之一。主动再制造策略的实施在资源和环境效益上要远远高于被动再制造策略,但在实际操作中实施主动再制造策略的企业少之又少。基于此现象,本文从制造商、使用方及两者集体决策的角度,分析实施主动再制造策略和被动再制造策略时的产品最佳服役时间及带来的经济效益。总体而言,实施主动再制造策略带来的经济效益要低于被动再制造策略,这也解释了企业不愿意实施主动再制造策略的原因。因此,为了更好地实现环境与资源效益,需要政府在一定范围内采取行政手段,采用奖罚机制,鼓励企业实施主动再制造策略,从而促进整个社会的可持续发展。而政府采取的行政手段方式及奖罚机制带来的企业与政府之间的博弈问题将是后续研究的重点。

- [1] 《中国制造》编写组.中国制造2025[M].北京:人民出版社,2015.

- [2] 工业和信息化部.工业和信息化部关于印发《高端智能再制造行动计划(2018—2020年)》的通知[EB/OL].(2017-11-09)[2019-03-20].http://www.miit.gov.cn/n1146295/n1146592/n3917132/n4061768/c5900275/content.html.

- [3] CHRISTOS Z, GEORGE T. On the attractiveness of sorting before disassembly in remanufacturing[J]. IIE Transactions,2008,40(3):313.

- [4] 张涛,郭春量,付芳.基于回收产品质量分集的再制造策略研究[J].工业工程与管理,2016,21(6):118.

- [5] DANIEL V, GUIDE R J. Scheduling with priority dispatching rules and drum-buffer-rope in a recoverable manufacturing system[J]. International Journal of Production Economics,1997,53(1):101.

- [6] 刘清涛,朱华东,蔡宗琰.一种求解制造/再制造混合系统车间调度的启发式算法[J].中国科技论文,2013,8(10):1039.

- [7] 张铭鑫,张玺,彭建刚,等.不确定环境下再制造加工车间多目标调度优化方法[J].合肥工业大学学报(自然科学版),2016,39(4):433.

- [8] 苏春,施杨梅,郑玉巧.基于分派规则和离散人工蜂群算法的再制造系统生产调度[J].工业工程与管理,2016,21(5):56.

- [9] 刘涛,刘光复,宋守许,等.面向主动再制造的产品可持续设计框架[J].计算机集成制造系统,2011,17(11):2317.

- [10] 刘涛,刘光复,宋守许,等.面向主动再制造的产品模块化设计方法[J].中国机械工程,2012,23(10):1180.

- [11] 宋守许,汪伟,柯庆镝.基于结构耦合矩阵的主动再制造优化设计[J].计算机集成制造系统,2017,23(4):744.

- [12] 宋守许,汪伟,柯庆镝.基于结构功能衍生系数的主动再制造设计[J].机械工程学报,2017,53(11):175.

- [13] 宋守许,卜建,柯庆镝.离心压缩机叶轮主动再制造设计的时机调控方法[J].中国机械工程,2017,28(15):1862.

- [14] 刘光复,刘涛,柯庆镝,等.基于博弈论及神经网络的主动再制造时间区域抉择方法研究[J].机械工程学报,2013,49(7):29.

- [15] 柯庆镝,王辉,刘光复,等.基于性能参数的主动再制造时机分析方法[J].中国机械工程,2016,27(14):1899.

- [16] 柯庆镝,王辉,刘光复,等.产品全生命周期主动再制造时域抉择方法[J].机械工程学报,2017,53(11):134.

图 1 工程机械产品服役时间-效用变化关系

Fig.1 Change relationship between service time and utility of engineering machinery products

图 1 工程机械产品服役时间-效用变化关系

Fig.1 Change relationship between service time and utility of engineering machinery products