针对铁路运输监管部门对货运车辆超重、偏载和偏重检测的需求,根据轮重仪的机械结构和工作原理设计了测控系统。该测控系统通过控制液压泵电机产生高压油驱动活塞举升车轮,并采用模数转换器检测液压回路压力,软件将压力换算为轮重,一节货车测试完成后能够自动计算总重、货重、偏载和偏重。结果 表明,该测控系统运行稳定,测量精度高,并具有低电压保护、超重保护、温度校正功能,能实现轮重检测、数据处理和记录过程自动化。

In order to meet the requirement of railway transportation department for the detection of freight vehicle overweight, partial load and partial weight, measurement and control system was designed in accordance with the mechanical structure and working principle of wheel weight instrument. The measurement and control system controlled the hydraulic pump motor to generate high-pressure oil so as to drive piston lifting wheel. The analog -to -digital converter was applied to measure the pressure of hydraulic loop, and converted the pressure value to wheel weight. After a freight vehicle was tested, its total weight, cargo weight, partial load and partial weight could be calculated automatically. The results show that the system is stable in operation and precise in measurement, coupled with the advantages of low voltage protection, overweight protection and temperature correction, capable of realizing the automation of wheel weight detection, data processing and data recording.

铁路货运车辆超重、偏载、偏重都会给铁路运输带来严重的安全隐患,监管部门通常在干线上安装轨道衡、超偏载仪等计量监测设备,以监督这些现象的发生。但这些措施属于事后监督范畴,且存在投资较大、覆盖面有限等局限性,还需定期校准和维护[1-3]。为提高超偏载检测装置的综合性能,科研人员开展了大量研究工作[4-7],门金勇等[6]研制了新型铁路货运车辆超偏载检测装置,能实现100 km/h内货车超偏载工况的准确测量,现场试用结果表明检测精度达到预期要求,但建设成本较高。谭覃等[7]提出了一种非接触式铁路货运车辆超偏载检测系统,样机试验结果表明,可实时检测装载的超偏载状态,但在准确性标定和现场应用方面还需深入研究。目前,货运站迫切需要在装车时对货车载重量、偏载和偏重状况进行检测,从源头上干预,防止超重、偏重和偏载的发生,使用方便、性能可靠的轮重仪研发工作一直在持续进行。甘英俊等[8-9]研制了一种便携式铁道车辆智能轮重仪,采用一体化设计,液压部件布置在轮重仪内部,结构紧凑,但维护困难。李展恒[10]针对自主研制的轮重仪设计了测控系统,将其分为下位机和上位机两部分,下位机完成轮重测量和显示,通过串行通信发送到上位机进行处理和保存,但该方案没有考虑通信过程中可能存在干扰并导致数据出错。隆玲[11]综合ZigBee无线网络和ARM技术,设计了智能轮重仪的无线数据采集模块和上位机数据处理模块,初步达到了应用要求。测控系统是轮重仪的关键技术之一,是保证整机稳定工作、检测准确的核心部分,许多科研人员都为其研制的轮重仪开发各具特色的测控系统,以满足标准和使用要求。针对自主研制的分体式轮重仪,我们设计了一种采用STC15F2K32S2单片机的测控系统,能够实现轮重检测过程的自动化和信息化。货车轮重测试完成后能够自动计算总重、货重、偏载和偏重供用户查询,并设计有低电压保护、超重保护、温度校正功能,使轮重仪的综合性能指标满足用户要求和监管部门标准。

1 轮重仪的结构及工作原理

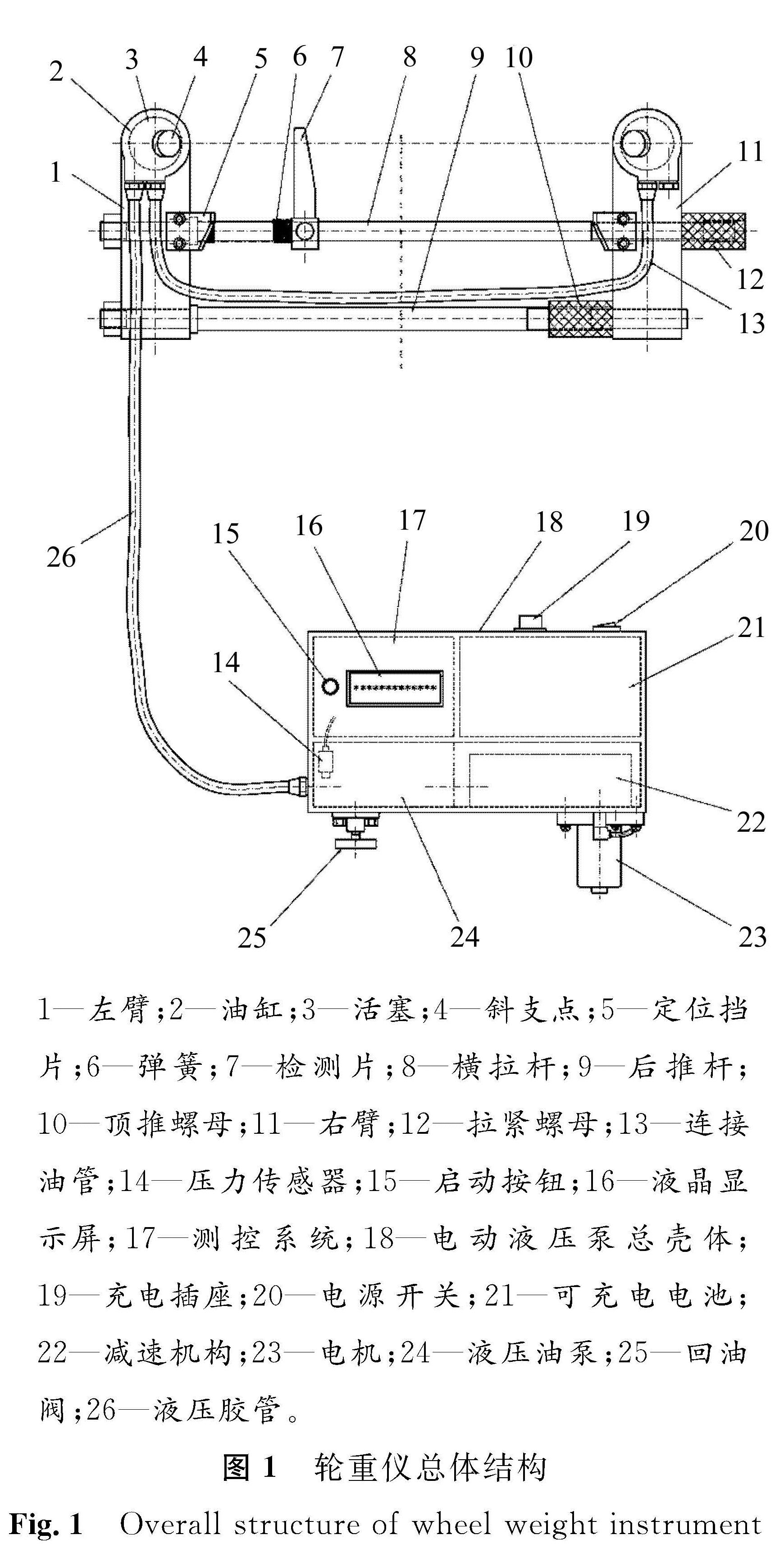

轮重仪总体结构如图1所示,它由起重支架部件和电动液压泵部件两部分组成,两部分之间由液压胶管连接。后推杆与横拉杆相平行; 左臂固定在后推杆和横拉杆的左端; 右臂滑动设置在后推杆和横拉杆的右端; 拉紧螺母与横拉杆通过螺纹配合,顶推螺母与后推杆通过螺纹配合,顶推螺母、拉紧螺母分别位于右臂的左右两侧; 转动拉紧螺母可以推动右臂沿着横拉杆向左侧移动,转动顶推螺母可以推动右臂沿着后推杆向右侧移动。举升货车车轮测量轮重时,先将检测片拉到左端,拧紧检测片固定螺钉,将检测片固定在横拉杆上; 然后将左臂和右臂插入车轮与铁轨之间,使两定位挡片靠紧车轮端面; 再旋转拉紧螺母与顶推螺母,推动右臂向左移动,使两斜支点紧支在车轮外圆面,放松检测片紧固螺钉使检测片向右滑动至靠紧车轮外圆面; 再旋紧回油阀,持续按下启动按钮,电机高速旋转,经减速机构减速后驱动液压油泵工作产生高压油,通过液压胶管和连接油管流入起重支架部件的两油缸中,两活塞伸出举起货车车轮; 检测片在弹簧力作用下向右划过车轮,松开启动按钮,电机停转; 与此同时,压力传感器将油压转化为电信号,经测控系统处理后在液晶显示屏上显示出轮重数据。由于采用电机驱动液压油泵,压油的力量和速度不受人为因素的影响,故可减小测量误差; 由于不需要人力压油,故可减轻劳动强度,并提高工作效率。

2 测控系统总体设计

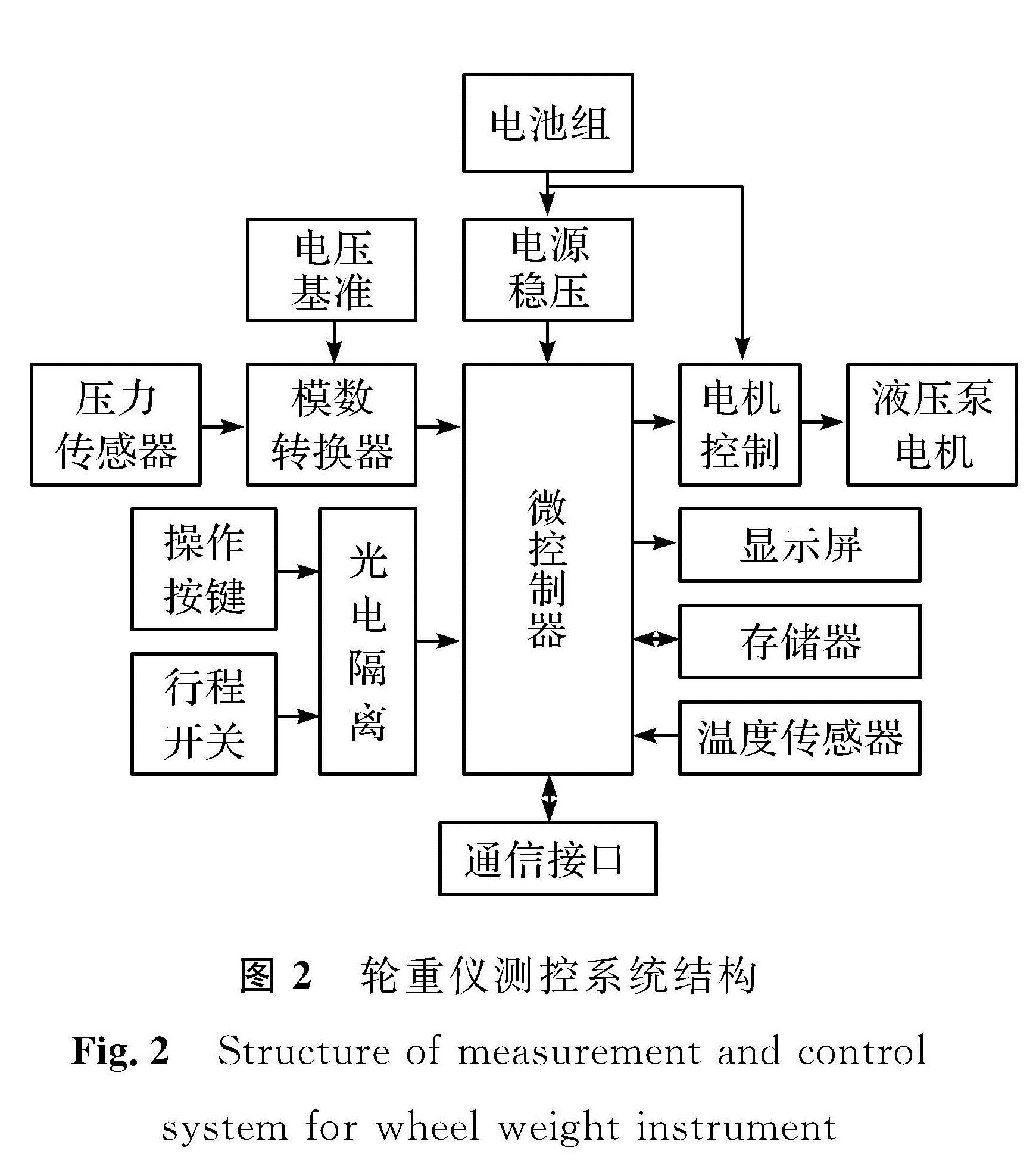

轮重仪测控系统的结构如图2所示。轮重仪测控系统以微控制器为核心,操作按键、行程开关等开关量信号通过光电隔离接入微控制器,微控制器进行逻辑判断后通过电机控制模块控制液压泵电机的启停; 压力传感器输出的电压信号通过模数转换器转换为数字量后由微控制器读取,经过处理后在液晶显示屏上显示测量结果,用户若需要可以保存到内部存储器; 通信接口可用于外接打印机输出测量结果; 电池组为整个轮重仪测控系统供电,经稳压电源降压后为微控制器及外围电路、电源基准模块供电。

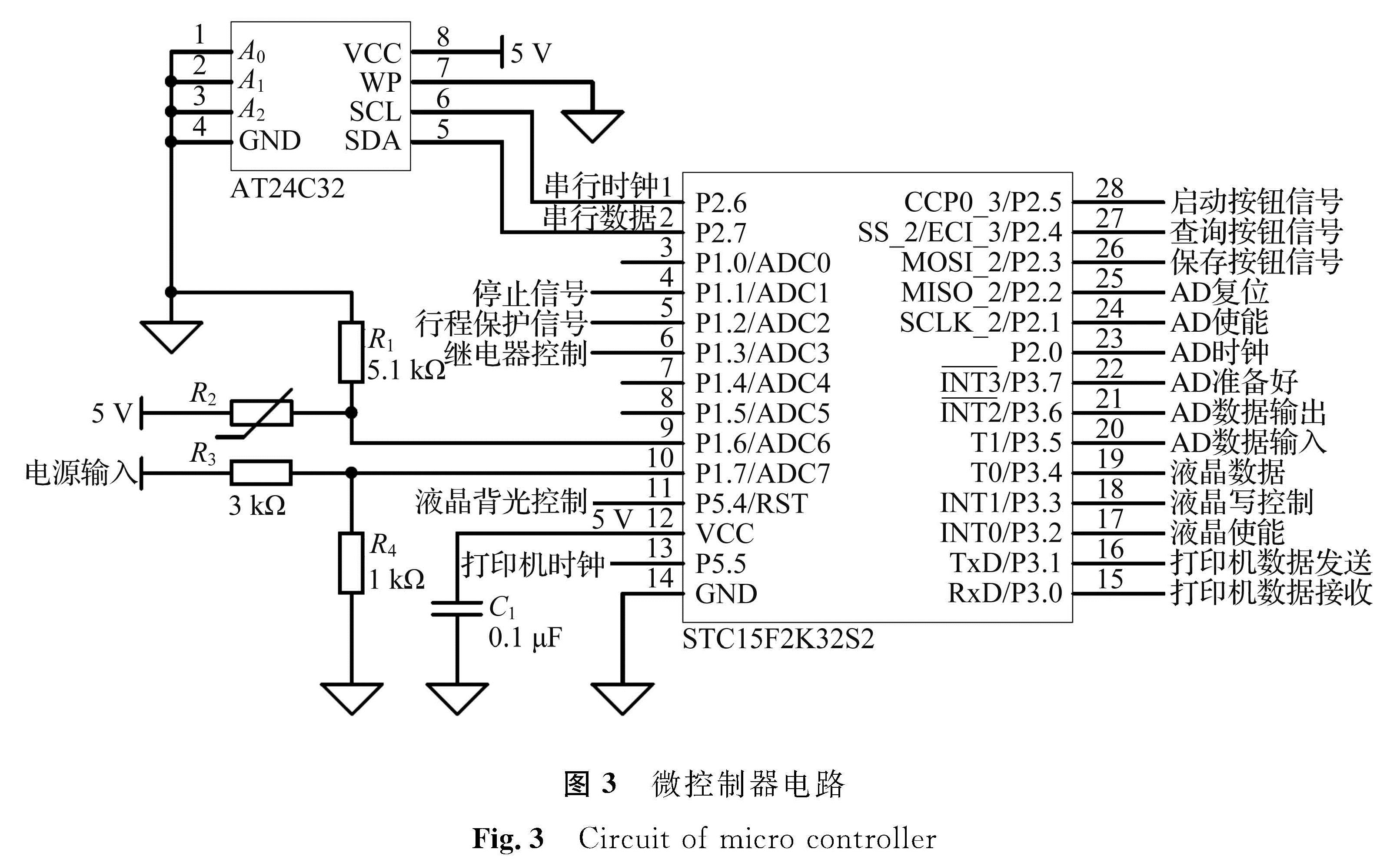

2.1 硬件设计轮重仪测控系统微控制器选用宏晶科技公司的STC15F2K32S2单片机,该芯片集成8通道10位模数转换器,内部含高可靠复位电路和高精度R/C时钟,无需外围电路,具有高性能、低功耗和实时性好等优点,片内数据存储器和程序存储器能够满足应用要求。微控制器原理如图3所示,为了能够减小使用环境温度对测量准确度的影响,系统选用热敏电阻作为温度传感器,电阻R1和热敏电阻R2构成温度检测电路,由微控制器的ADC6引脚检测; 采用精密电阻R3和R4形成电源电压分压取样电路,通过ADC7引脚检测后由软件计算并显示出当前的电池电压。E2PROM存储器AT24C32用于保存标定数据、测量结果,通过I2C总线和微控制器相连。

2.1.1 电源模块

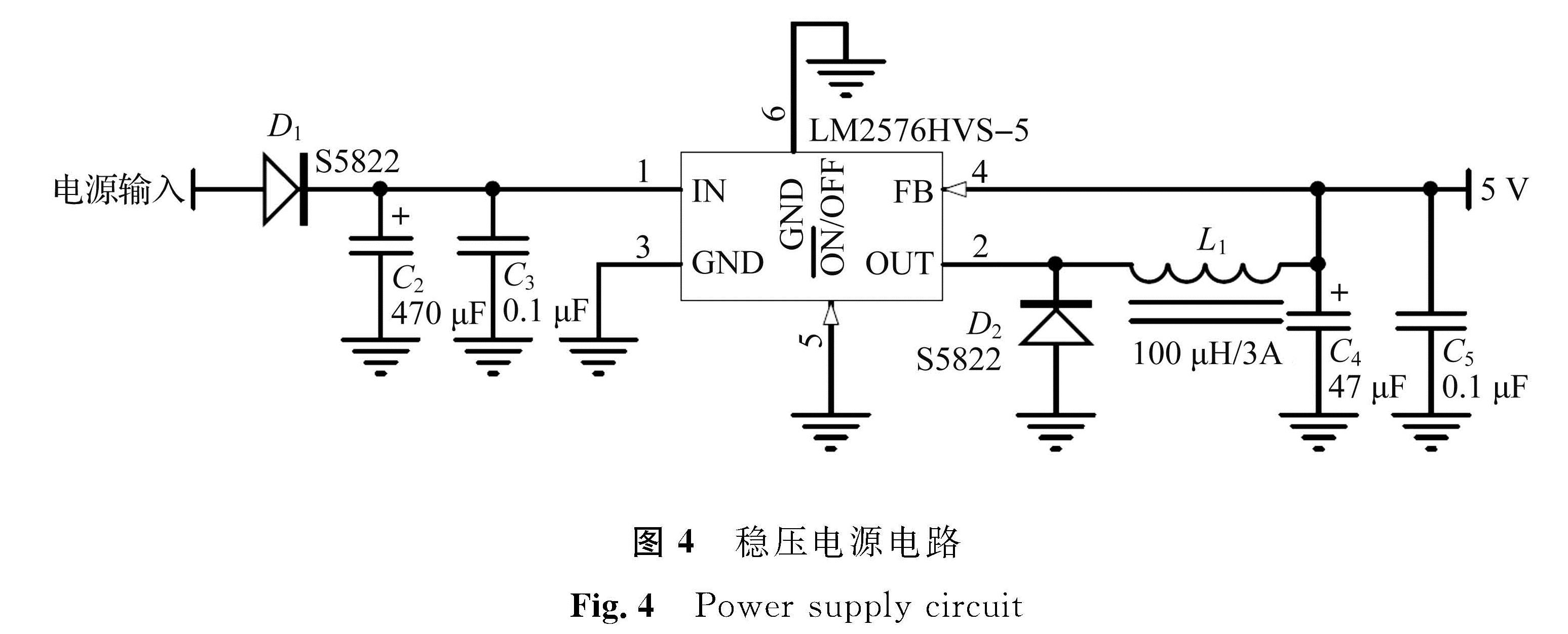

轮重仪采用可充电锂电池组供电,电机工作时电池电压波动较大。因此本系统采用集成电路LM2576设计稳压电源,可以避免线性稳压电源效率低的缺点,其电路如图4所示。将输入电源电压12~16.8 V转换为5 V电源为单片机、存储器、模数转换器、电压基准、液晶显示屏等提供电源,并通过在输入端串接二极管来防止直流电源反接[12]。

2.1.2 压力信号采集模块

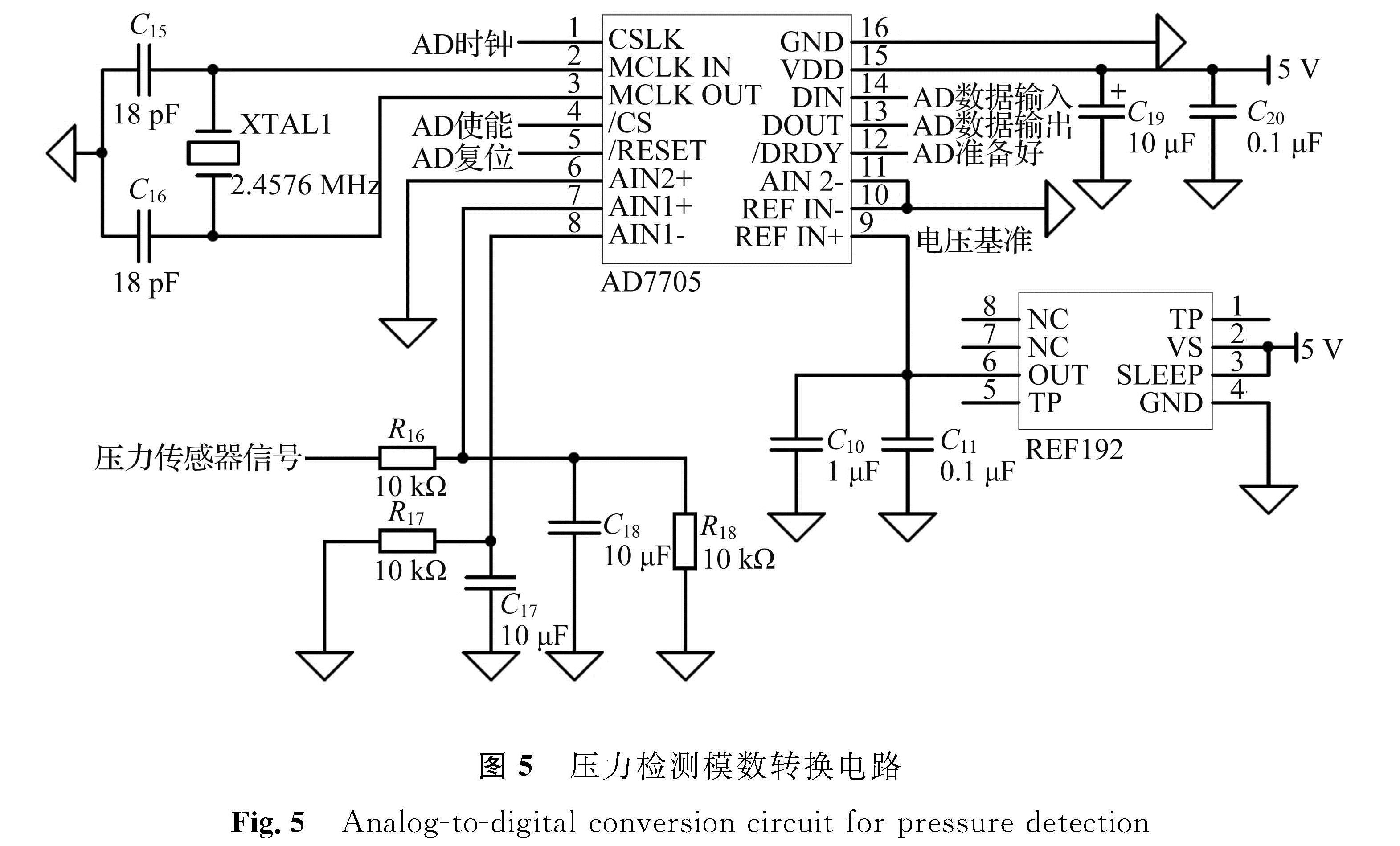

液压回路的压力与轮重成正比,检测精度决定了轮重测量准确度,故选用的压力传感器量程为0~50 MPa,综合精度(非线性、重复性、迟滞)为±;0.1%FS,输出信号为0~5 V。压力信号采集电路采用16位∑-Δ型模数转换器AD7705将模拟电压转换为数字量,只需外接晶体振荡器、精密基准源和少量去耦电容,即可连续进行模数转换[13]。压力检测模数转换电路如图5所示,精密恒压源REF192为AD7705提供2.5 V的基准电压。

2.1.3 电机控制模块

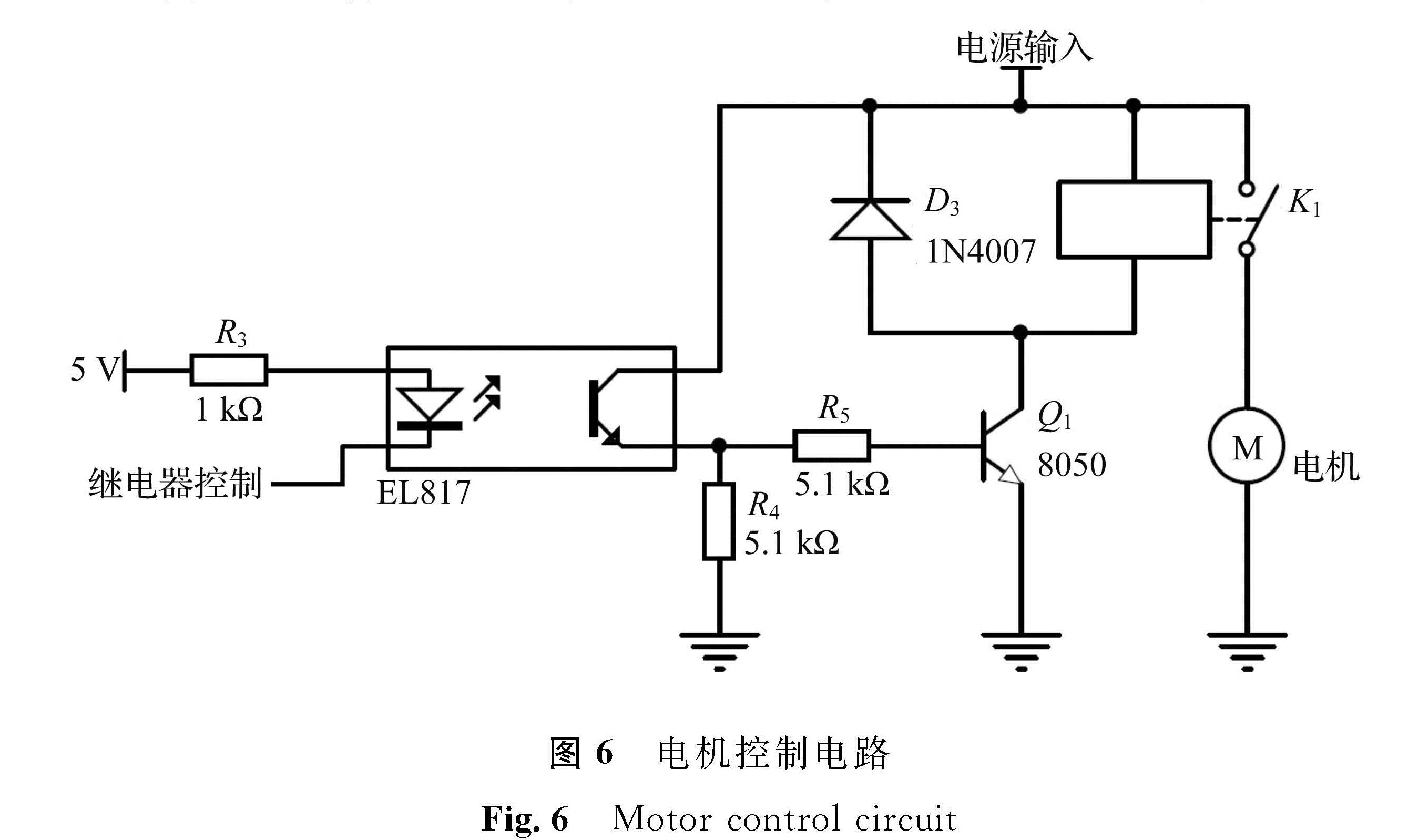

轮重仪检测车辆轮重时需要由电机驱动液压泵产生高压油,电机控制电路如图6所示。单片机继电器控制端口输出低电平时,光电耦合器的输入端导通,输出端反相驱动NPN三极管8050,使继电器得电,从而控制电机运行,续流二极管1N4007吸收继电器线圈的反向电压以避免损坏三极管。

2.1.4 液晶显示屏模块

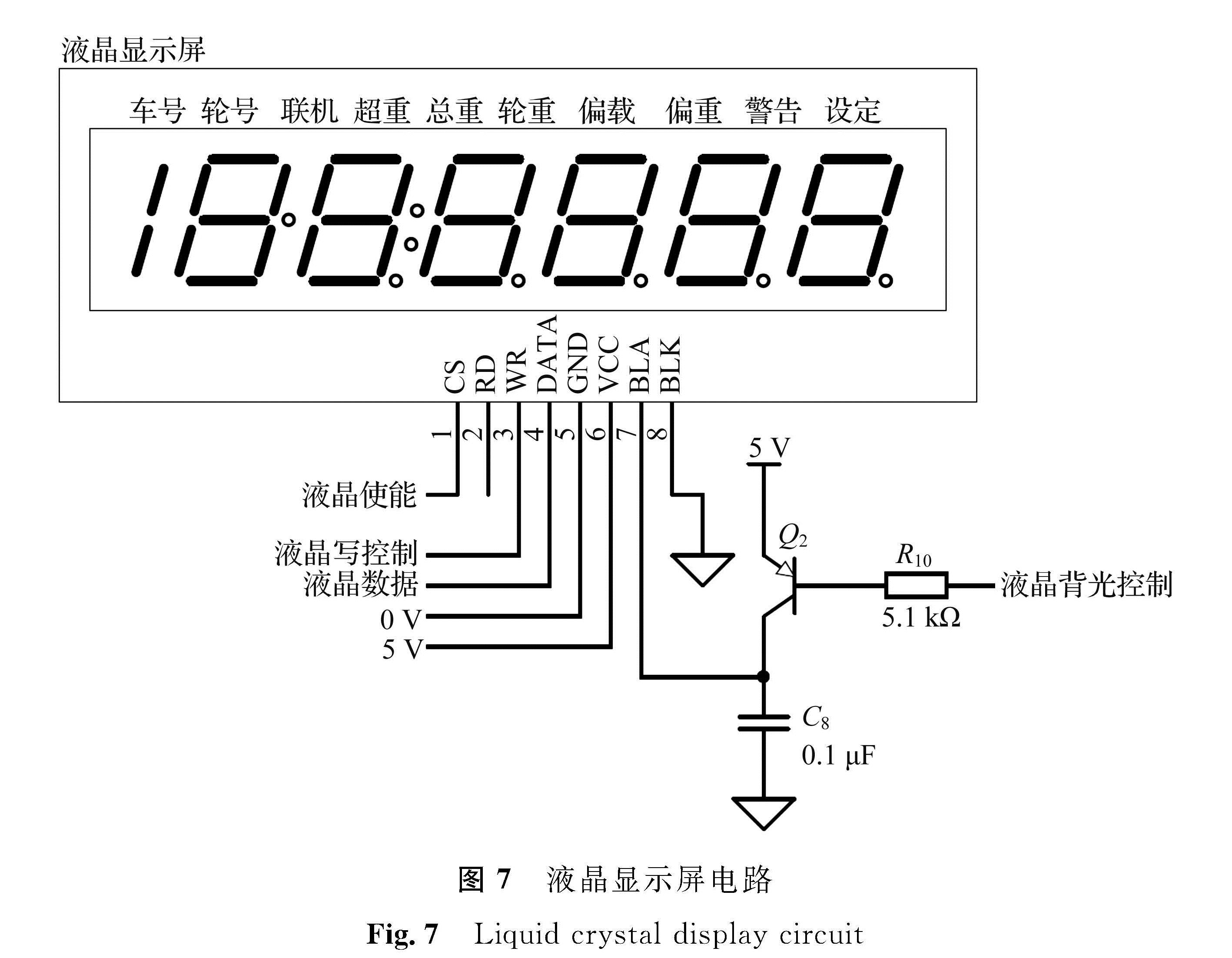

液晶显示屏采用HT1621驱动的定制段式液晶显示,通过向HT1621内部寄存器中写入显示数据的编码来实现信息的显示,具有功耗低、成本低的优点。液晶管点亮或熄灭只需在对应的RAM地址中写入1或0,与单片机连接的引脚有使能CS、写控制WR和数据data,接口电路如图7所示。CS引脚使能时,可以读写HT1621,在WR信号的上升沿,将data引脚上的串行数据写入。为了节省电源消耗,设计了背光光源控制电路,当微控制器检测到长时间无操作时则通过控制三极管关闭背光光源。

2.1.5 开关量输入

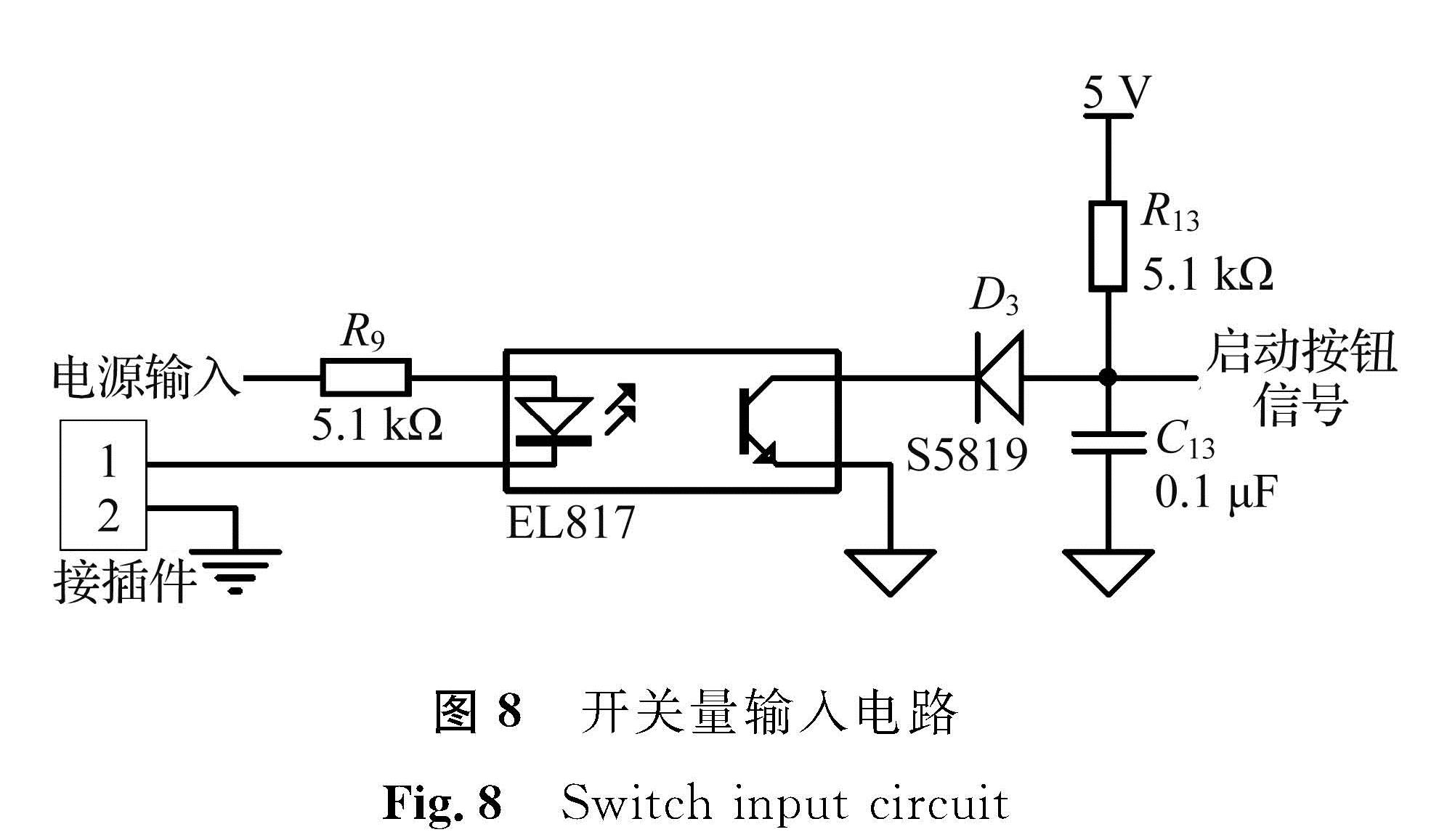

轮重仪设有启动、保存和查询等人机交互操作按键,还设有举升行程保护开关、举升成功检测开关。为了避免电气特性及恶劣工作环境带来的干扰,所有开关量输入电路都采用光电耦合器进行隔离,以启动按钮为例,原理如图8所示,保存、查询、启动信号分别接入P2.3、P2.4和P2.5端口,举升成功检测信号(即停止信号)、举升行程保护信号分别接入P1.1和P1.2端口,当开关闭合时,光电耦合器输入端导通。输出端光敏三极管导通后,相应端口为低电平。

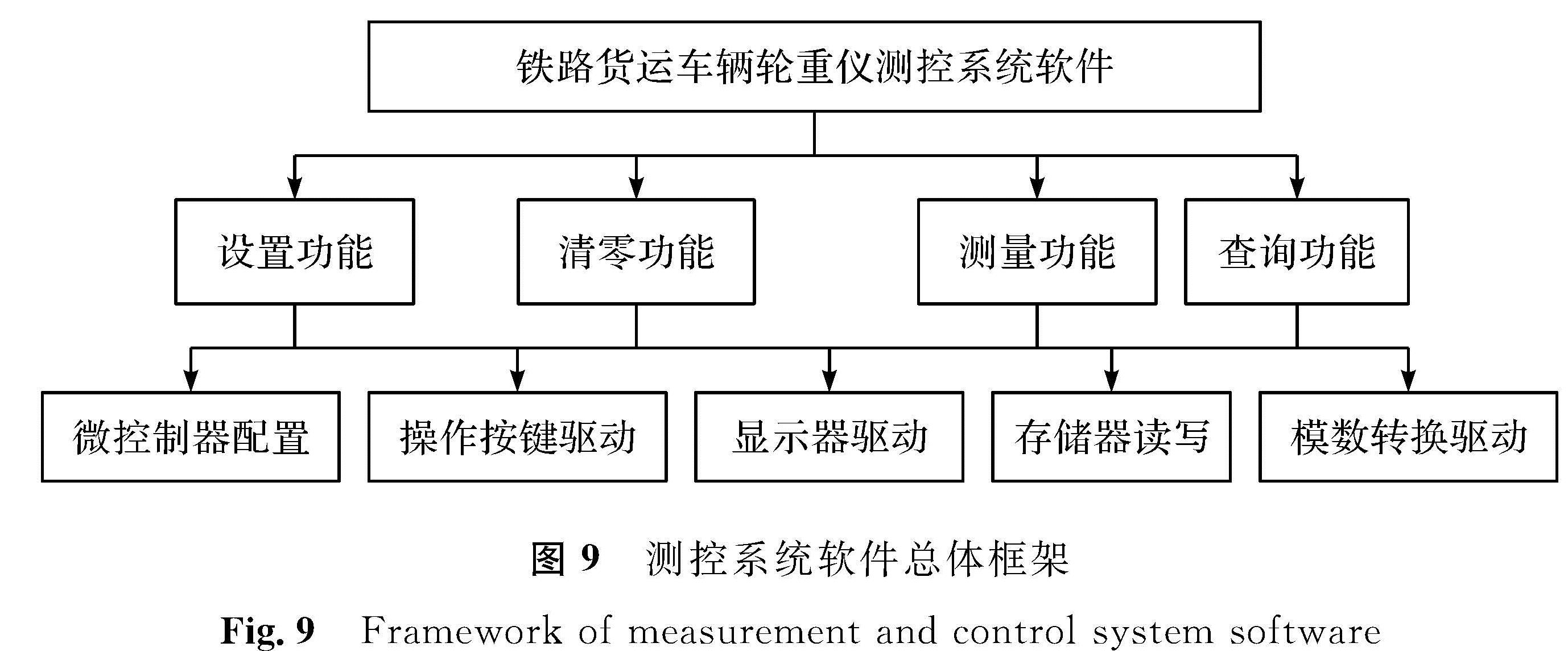

2.2 软件设计铁路货运车辆轮重仪测控系统软件要实现的功能是在人机交互下驱动液压泵电机举升车轮,并通过检测液压回路的压力计算轮重。当车轮举离铁轨踏面时电机自动停止,当轮重数值稳定时,在液晶显示屏上闪烁显示,提示用户保存轮重测量结果,用户可以选择将数据保存到存储器或重新测量。当一节货车车轮测试完成后,系统自动计算总重、货重、偏重和偏载。除测量功能外,系统可供用户根据需要随时查询已经完成的测量结果。此外,系统还提供标定参数设定、低电压保护、超重保护、举升行程保护、温度校正等功能。

测控软件根据系统功能划分任务,采用模块化设计,应用功能主要包括电机控制、温度检测、电压检测、压力检测、参数设定功能、清零功能等子程序。支撑应用模块的硬件驱动程序有E2PROM存储器读写驱动程序、液晶显示屏驱动程序、模数转换器驱动程序、开关量扫描程序和单片机配置程序。电机控制子程序根据人机交互和保护逻辑控制液压泵电机的运行或停止; 温度检测子程序用于检测液压油的温度并对压力检测结果进行修正; 电压检测子程序主要负责电池电压的监测及低电压保护; 压力检测子程序将数字量、压力转换成轮重; 参数设定子程序用于提供设定标定参数的功能; 清零功能子程序主要用于保存传感器的零点偏置。E2PROM读写存储器驱动程序的主要功能是在需要时向存储芯片指定地址写入数据或从指定地址读出数据,供应用程序调用; 液晶显示屏驱动程序主要实现显示内容的刷新,根据不同的功能状态显示相应的内容; 模数转换器驱动程序主要完成模数转换器的配置,以及从模数转换器读取数字量,供应用程序计算液压管路压力; 开关量扫描程序包括操作按键扫描和行程开关检测等; 单片机配置程序主要完成输入/输出端口配置、时钟配置和中断配置等。通过对上述模块的合理调度,实现铁路货运车辆轮重、偏重和偏载检测过程的自动化和信息化,提高检测效率,保证检测的准确性,软件总体框架如图9所示。

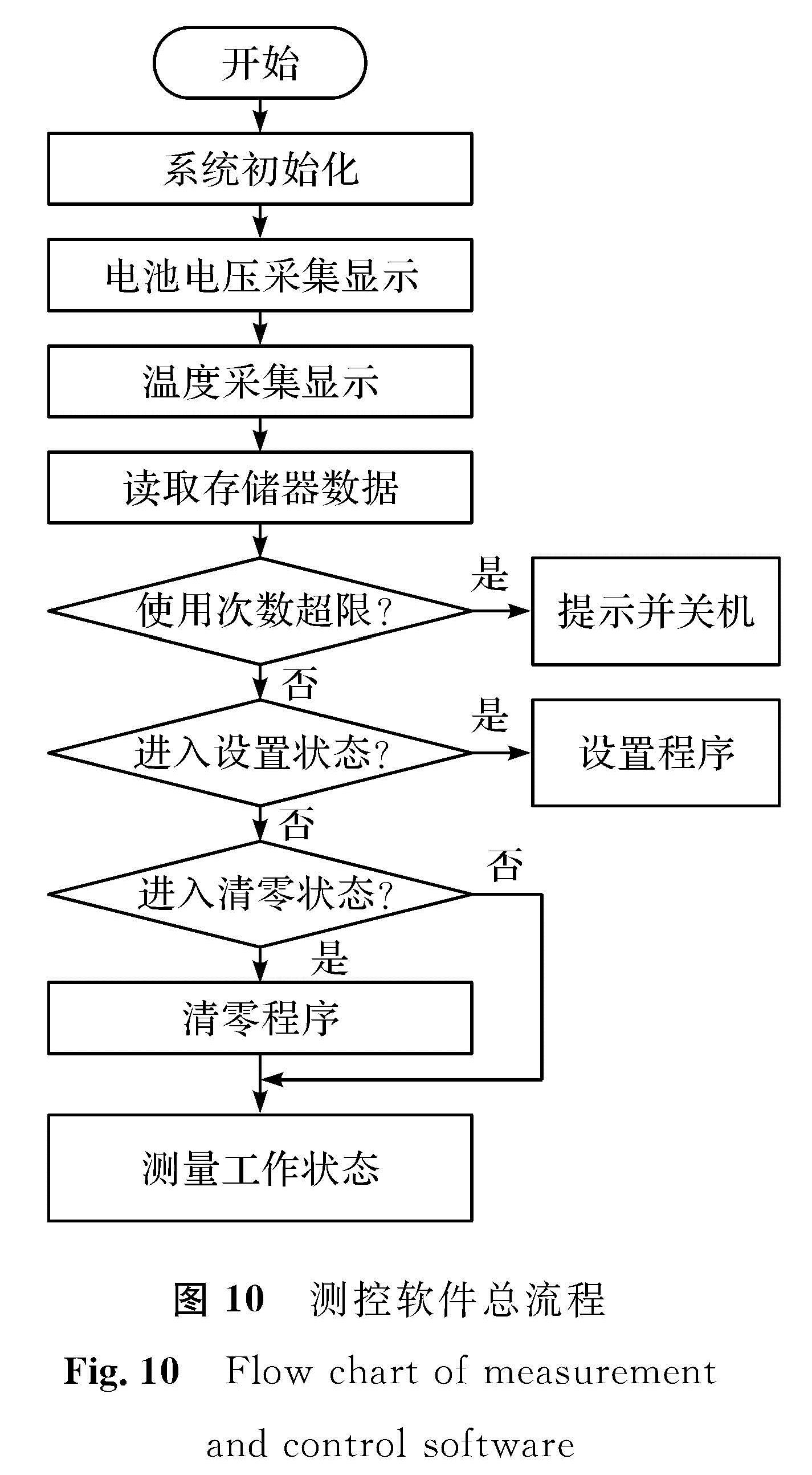

铁路货运车辆轮重仪测控系统软件总流程如图 10所示。系统电源打开后,首先进行初始化,主要包括单片机、液晶显示屏控制器、模数转换器及存储器的初始化。初始化完成后,分别采集和显示当前的电池电压、液压油温度,并从存储器中读取设置参数、标定数据和已经使用的次数等,如果超过使用次数限制,关闭显示屏和禁用设备,否则判断用户是否按下设置组合键,决定是否进入设置状态。如果需要进行参数设置,则进入设置程序,设置完成后,需要断电保存并退出设置程序,重新上电启动后设置的参数才会生效。如果没有进入设置状态,则继续判断是否激活清零功能,如果进入清零功能,则执行清零程序,执行完后进入测量工作状态,否则直接进入测量工作状态。

轮重测量是测控软件的关键功能,软件在用户参与下完成液压泵电机逻辑控制、液压管路压力采集及数据处理、异常检测等任务,实现检测过程的自动化和智能化。当电源开关打开,轮重仪自动初始化及自检完成后,按下启动按钮则进入测量状态,液压泵电机运行,举升车轮,同时检测液压回路压力,并计算相对应的轮重。当成功将车轮举离铁轨踏面时,电机自动停止运行,延时等待压力稳定时检测压力,经过校正后得到轮重,然后在液晶显示屏上闪烁显示测得的轮重,以提示用户保存。如果用户按下保存按钮,则将测得车号、轮号的轮重保存在E2PROM存储器中,并恢复正常显示,同时软件自动计算下一次测量的车号和轮号,继续测量。如果电机运行过程中出现举升超行程、超重等异常现象,则电机停止运行,进行异常提示,直到用户人工卸压,消除异常后轮重仪才可以正常工作。当一节货车的车轮重量全部检测完成后,软件根据JJG(铁道)129—2004《铁道货车超偏载检测装置》检定规程自动计算总重、货重、偏载和偏重数据[14-16]。

压力检测并换算为轮重值是测控软件的核心算法,决定了轮重仪的测量准确度。根据压力计算轮重的数学模型为

W=(2Pπ(D/2)2)/(1 000g)。(1)

式(1)中:W为轮重计算理论值,t; P为液压回路压力,MPa; D为油缸直径,mm; g为重力加速度。

考虑到活塞和油缸之间存在摩擦力,以及温度对测量准确度的影响,还需对轮重计算值进行非线性修正和温度补偿,得到轮重仪示值,即

Wind=(1+(T-Tcab)/(Tcab))(A+BW+CW2)。(2)

式(2)中:Wind为轮重仪示值,t; T为轮重仪使用环境温度,℃; Tcab为标定时的温度,℃; A、B、C为非线性修正系数,标定时离线计算,并作为轮重仪的设定数据。

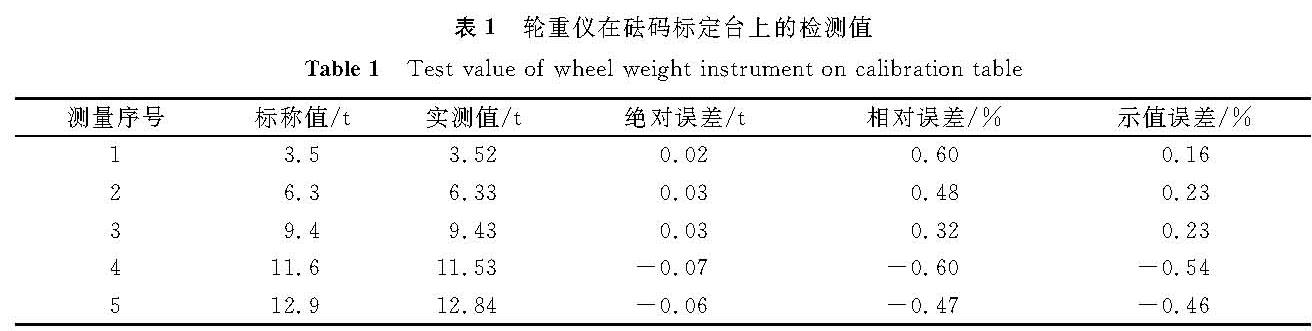

3 运行测试及分析将测控系统装配到轮重仪中需要在砝码标定台上进行标定。采用最小二乘法离线计算标定值-轮重仪示值曲线的系数,并设置和保存到测控系统的E2PROM中。在轮重测量时,微控制器读取标定系数并根据修正模型计算示值。我们研制的分体式轮重仪在砝码标定台上的检测值如表1所示,在设计量程为3~13 t的范围内,示值误差不超过±;0.9%[9,16]。

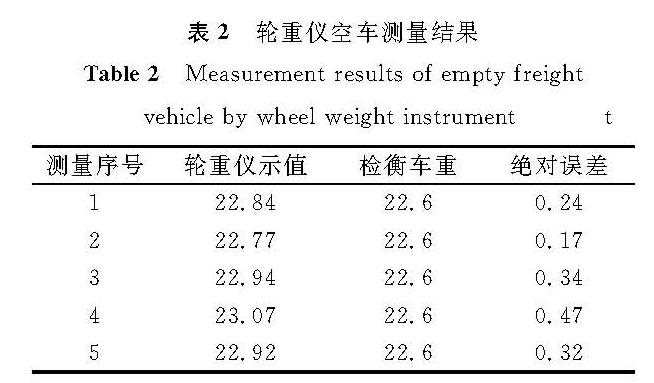

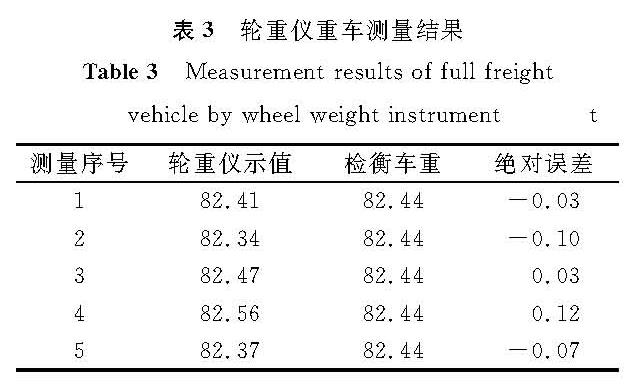

在某货运站装车场分别对空车和重车进行检测,测量结果如表2和表3所示,与轨道衡的检测结果相比,轮重仪示值的绝对误差不超过0.5 t,达到货运站装车检测的技术要求。

4 结 语

我们设计的测控系统装配到轮重仪中的应用结果表明:LM2576开关稳压集成电路的可靠性和工作效率能够保证微控制器稳定、可靠地工作; 采用精密恒压源为模数转换器提供基准可以避免电源纹波电压的影响; 采用定制段式液晶屏作为轮重仪的显示装置只需普通的八位单片机即可驱动,具有显示效果对比度高、系统成本低廉等优点; 与应变式称重传感器相比,本研究通过检测液压回路油压间接测量轮重的方法受轮重重力测量方向的影响较小,当起重支架没有放置到位时,油压仍然和轮重正相关,但活塞与油缸壁之间的摩擦力及温度对液压油黏度的影响都会影响轮重检测的准确性,因此测控系统需设计温度修正和非线性修正计算程序。总体而言,在设计指标内,轮重仪的示值误差满足用户要求,并能自动计算总重、货重、偏载和偏重,实现了铁路货运车辆装载状态检测过程的自动化和信息化,较好地提高了检测效率。该系统性能稳定,为铁路货运车辆超重、偏重和偏载的判定提供了有效方法。

- [1] 张守谦.铁道货车超偏载检测装置和自动轨道衡运用的问题与建议[J].铁道技术监督,2015,43(11):12.

- [2] 杨勇军,王永祥,伏滨.铁路货车超偏载检测装置故障案例分析与探讨[J].铁道技术监督,2017,45(9):10.

- [3] 闫国礼.铁路快速定量装车系统超偏载安全风险控制探讨[J].铁道货运,2018,36(1):28.

- [4] 曹玉,李子华.基于嵌入式以太网的轮重传感器信号采集系统设计[J].铁道机车车辆,2016,36(6):14.

- [5] 余伟.基于STM的轨道超偏载数据采集系统的硬件设计[J].电子世界,2016(22):174.

- [6] 门金勇,张大庆,柴雪松,等.新型铁路货车超偏载检测装置的研制[J].铁道货运,2019,37(1):48.

- [7] 谭覃,高广军,张亚妮,等.非接触式铁路货运车辆超偏载检测系统研究[J].铁道科学与工程学报,2019,16(4):1081.

- [8] 甘英俊,李建华,林石.RWLS -Ⅰ型便携式铁道车辆智能轮重仪的设计[J].铁道技术监督,2010,38(12):23.

- [9] 甘英俊,李建华,林石.铁道车辆智能轮重仪的研制与应用[J].上海铁道科技,2010(4):12.

- [10] 李展恒.便携式铁道车辆智能轮重仪设计与实现[D].武汉:华中师范大学,2014.

- [11] 隆玲.智能轮重仪的研究[D].柳州:广西科技大学,2015.

- [12] 马晓旺.基于LM2576和AD8217的高精度恒流电源设计[J].铁道通信信号,2017,53(9):19.

- [13] 刘伟,张存善.基于PIC单片机和AD7705的高精度信号采集系统设计[J].电子设计工程,2011,19(2):185.

- [14] 袁凡.铁道车辆轮重测定仪检定装置的研制[J].铁道技术监督,2012,40(11):17.

- [15] 段小军,崔宝祥,李世林,等.标准超偏载检测装置称重单元的设计[J].衡器,2019(1):30.

- [16] 崔宝祥.标准超偏载检测装置的研究[J].计量技术,2019(2):6.

图 1 轮重仪总体结构

Fig.1 Overall structure of wheel weight instrument

图 1 轮重仪总体结构

Fig.1 Overall structure of wheel weight instrument