为了研究带缺陷的钢筋混凝土叠合梁抗弯性能的变化情况,通过在叠合梁跨中和加载点位置叠合面上放置泡沫板,模拟了在生产制造、装配施工阶段出现的质量缺陷,试验研究了带缺陷的钢筋混凝土叠合梁的抗裂性能、极限抗弯承载力及破坏特征。结果 表明:与无缺陷试件相比,2根带缺陷试件的开裂弯矩均下降约10%,在跨中叠合面设置缺陷的试件极限抗弯承载力下降约3%,加载点位置叠合面的缺陷使极限抗弯承载力下降约15%; 竖向裂缝出现前,缺陷对试件抗弯刚度的影响较小; 竖向裂缝出现后,跨中叠合面缺陷对试件裂缝发展影响较小,加载点位置叠合面缺陷使裂缝沿叠合面水平方向发展,并最终在缺陷处叠合面产生1~2 mm的滑移。试验结果可为钢筋混凝土叠合梁的设计和检测提供参考。

In order to study the variation of flexural performance of reinforced concrete composite beams with defects, the quality defects of reinforced concrete composite beams at the stage of production and assembly construction were simulated by placing foam plates on the composite interface at the mid-span and loading point respectively, experimentally targeting crack resistance, flexural bearing capacity and failure characteristics of reinforced concrete composite beams with defects. The results show that compared with the non-defective specimen, the cracking moment of two specimens with defects decreases by about 10%, and the ultimate flexural bearing capacity of the defective specimen at the mid-span composite interface and that of the defective specimen at the loading point composite interface decrease by 3% and 15% respectively. Before the advent of the vertical crack, the defect has minor impact on the flexural stiffness of test specimens. After the occurrence of the vertical crack, the defect at the mid-span composite interface has little effect on the crack development of specimens. The defect at the loading point composite interface causes the horizontal crack to extend along the interface and eventually produces 1-2 mm relative slippage between superimposed surfaces at the defect. The test results provide some references for the design and testing of reinforced concrete composite beams.

随着建筑工业化的大力推行,装配式结构体系重新受到重视,但在装配式结构产业链完全建立之前,装配式混凝土结构体系存在建造成本较高、运输困难、节点连接质量较差等一系列问题[1]。所以,混凝土叠合结构这种兼有现浇混凝土结构和装配式混凝土结构优点的结构形式,就成为了建筑工业化过渡时期较好的选择。叠合结构与现浇结构相比,其整体刚度较好、施工速度快; 与装配式结构相比,其抗震性能较好、材料消耗较少、综合经济效益较高。从20世纪80年代初起,中国建筑科学研究院装配式叠合结构科研专题组对装配式叠合梁板结构的受力性能进行了系统的研究[2-3]。近年来有研究者在预应力叠合梁[4]、叠合梁设计理论[5]、叠合梁抗弯性能[6]、拼接混凝土叠合梁[7]、再生混凝土叠合梁[9-11]等方面进行了探讨,但在已有研究中,对存在叠合面缺陷的叠合梁的抗裂性能、极限抗弯承载力及破坏特征等关键性能的影响还研究不足,因此本文以在叠合面上特定位置放置泡沫板的方式设定缺陷,设计了有针对性的叠合梁抗弯性能试验。

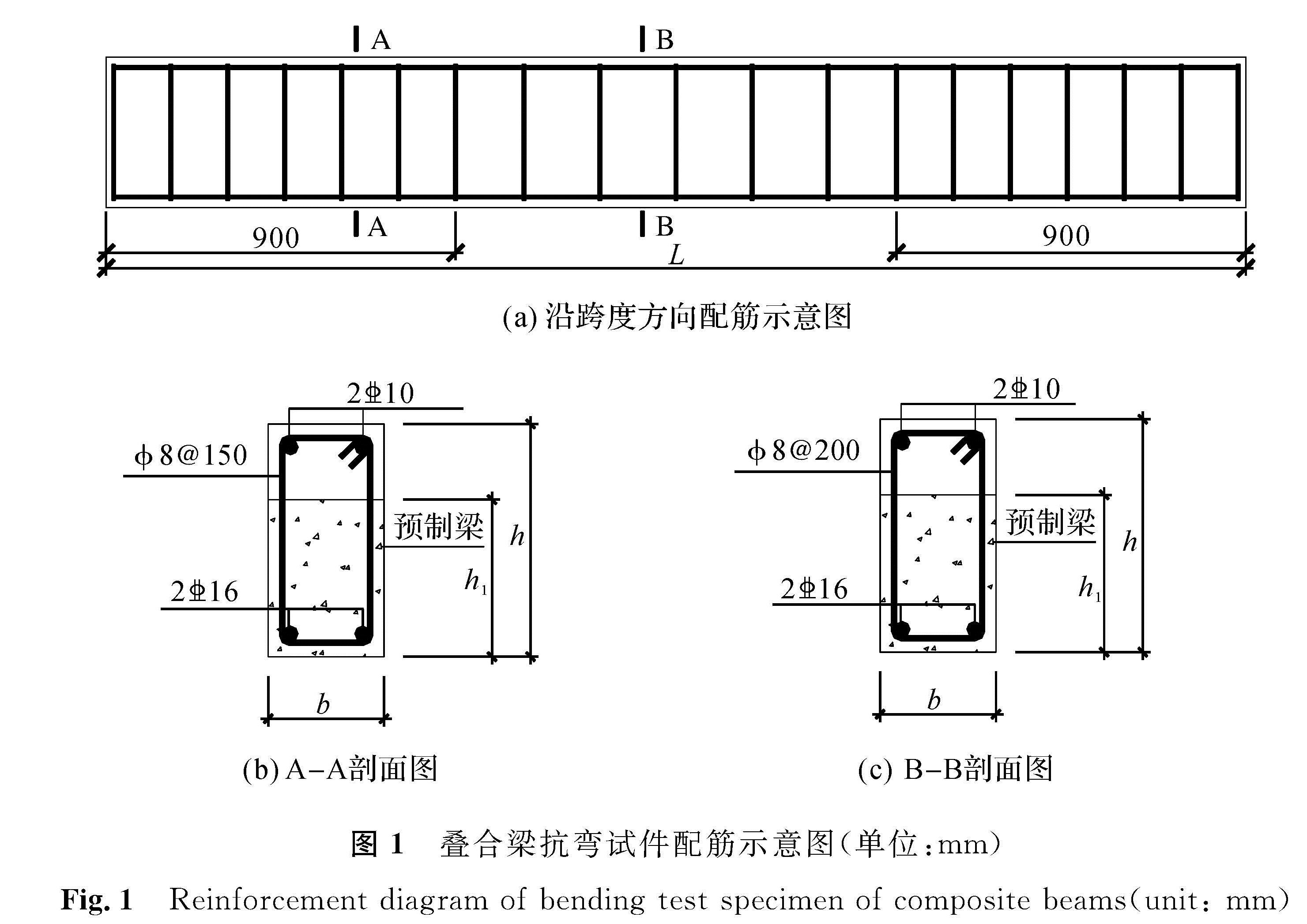

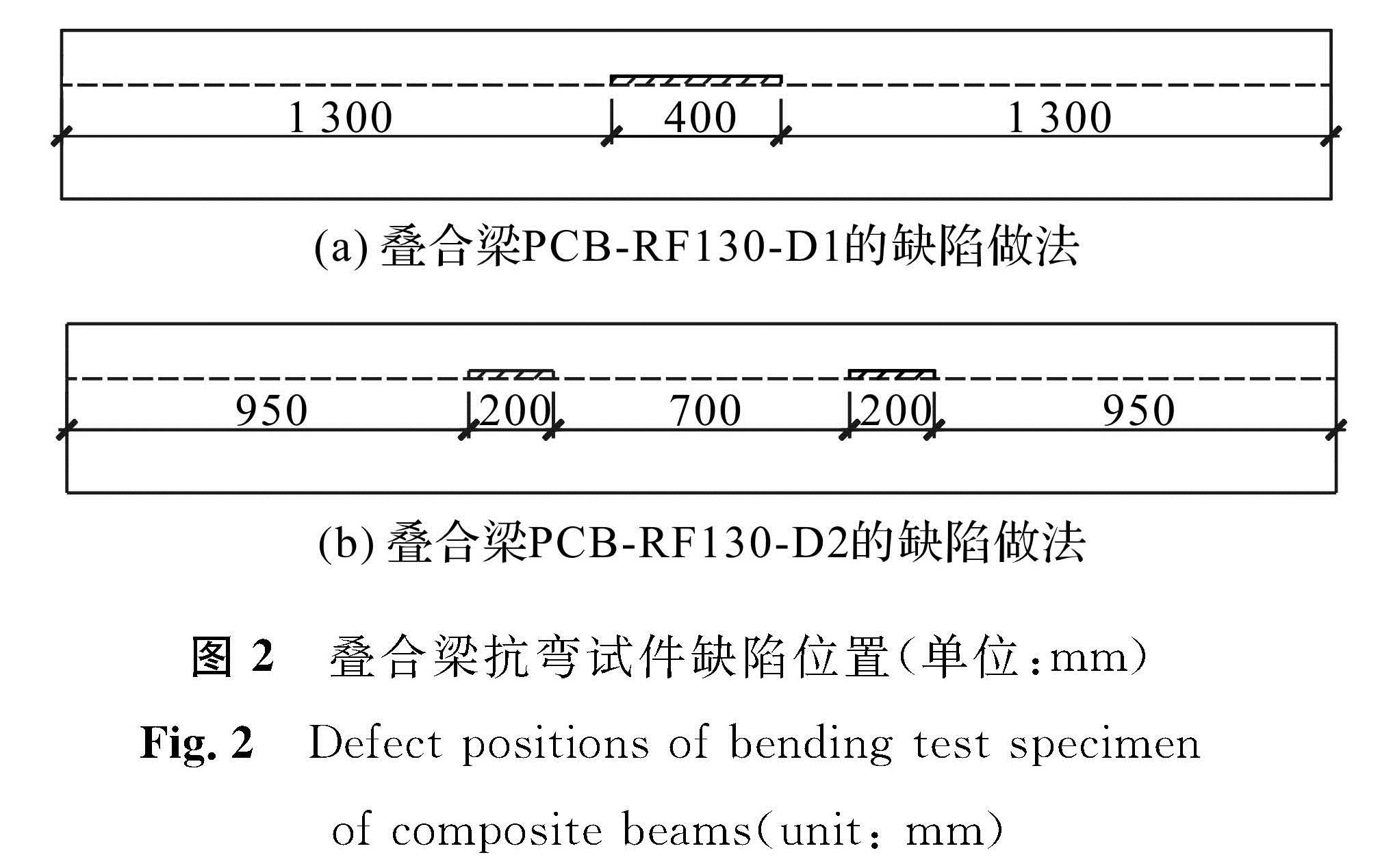

1 试验概况试验重点研究带缺陷钢筋混凝土矩形截面叠合梁的抗弯性能,以叠合梁试件达到GB/T 50152—2012 《混凝土结构试验方法标准》[12]规定的承载能力极限状态标志作为终止加载条件。叠合梁抗弯试件共3根,按GB 50010—2010 《混凝土结构设计规范》[13]中的相关规定进行设计,编号为PCB-RF130、PCB-RF130-D1、PCB-RF130-D2,其中试件PCB-RF130为无缺陷叠合梁,编号中D1表示在跨中段叠合面设置缺陷,D2表示在加载点位置叠合面设置缺陷,通过填充与叠合梁等宽的厚20 mm的泡沫板来设定缺陷。试件截面b×h均为200 mm×400 mm,预制梁截面高h1与叠合梁高h的比值为0.675,叠合梁长L为3.0 m,支座间净跨L0为2.7 m,纵向钢筋配筋率ρ为0.55%,箍筋配筋率ρsv为0.25%,且在距两端各900 mm范围内加密。叠合梁抗弯试件配筋如图1所示,缺陷位置如图2所示。叠合梁试件的制作采用目前国内通用工艺流程和技术要求,由装配式构件厂专门制作。

图1 叠合梁抗弯试件配筋示意图(单位:mm)

Fig.1 Reinforcement diagram of bending test specimen of composite beams(unit: mm)

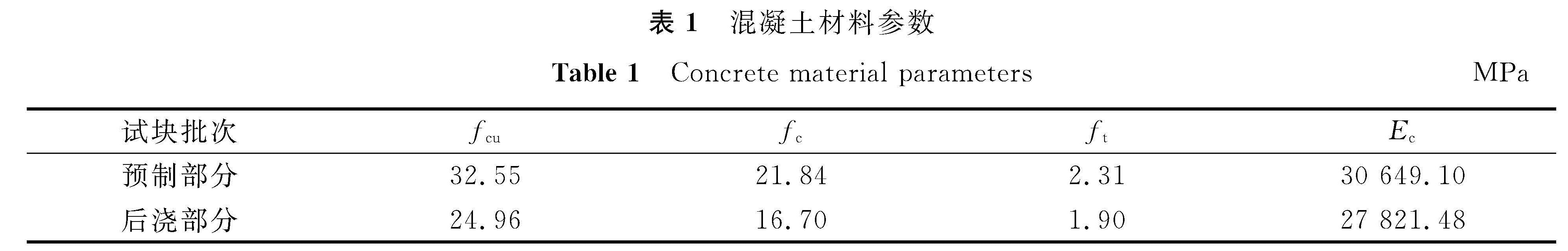

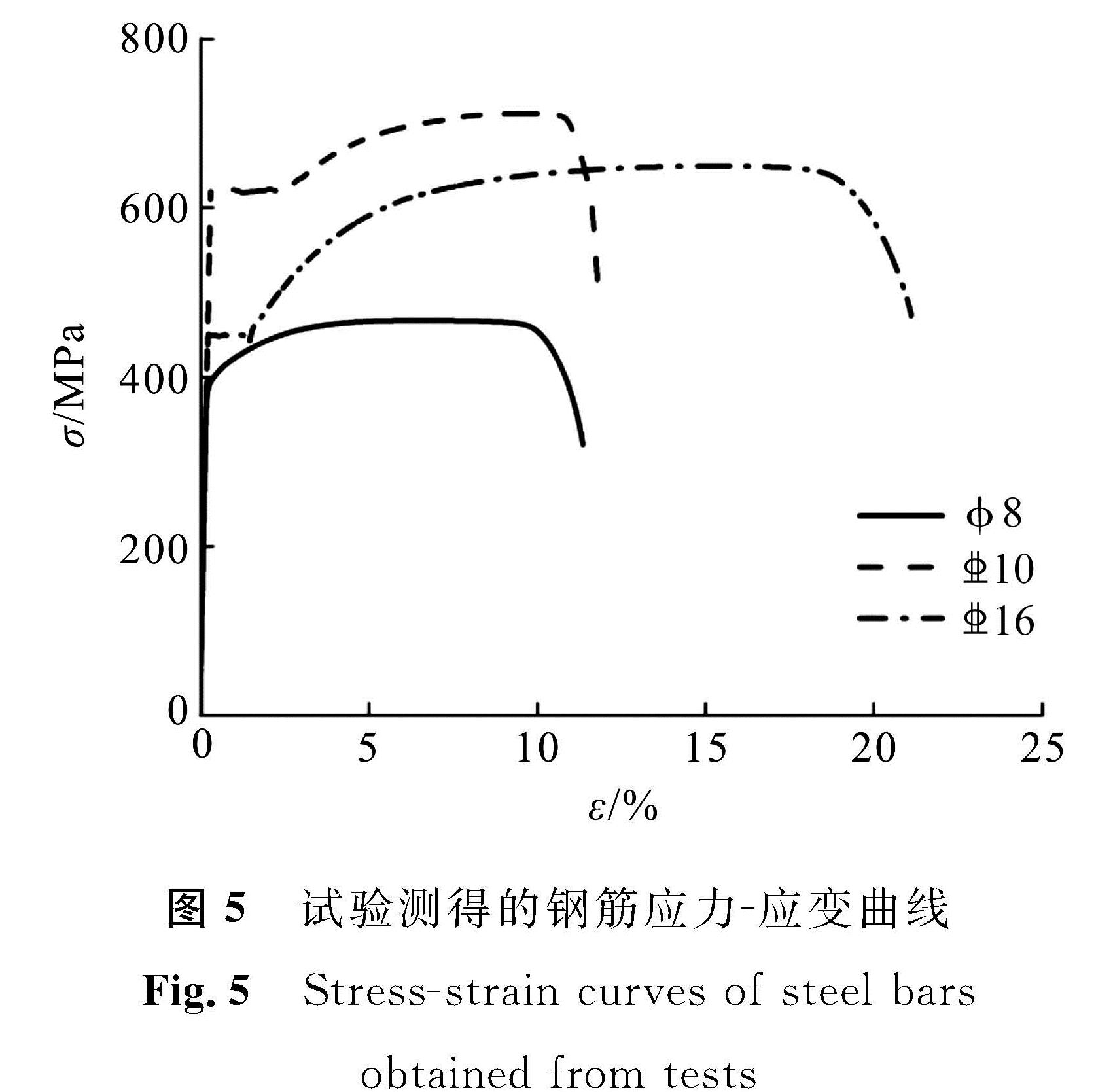

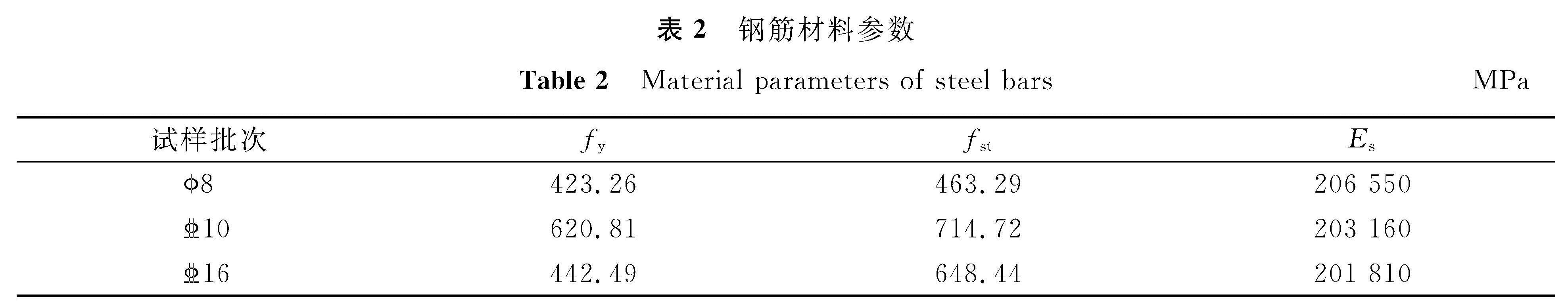

所有叠合梁试件均采用C30混凝土,浇筑试件时均同时制作6个标准立方体试块,同条件养护。在进行叠合梁抗弯性能试验前,将混凝土标准立方体试块按GB/T 50081—2002 《普通混凝土力学性能试验方法标准》[14]的要求使用WYA-2000型数字压力试验机进行抗压试验。图3为混凝土试块抗压试验场景。分别测得叠合梁的预制部分和后浇部分混凝土立方体抗压强度值fcu,然后根据相关规范中的公式[13]换算得到相应的混凝土轴心抗压强度推算值fc、轴心抗拉强度推算值ft及弹性模量推算值Ec,所得混凝土材料参数如表1所示。从叠合梁试件3种规格钢筋中各取3根同批次钢筋进行拉伸试验,测得钢筋抗拉屈服强度fy、极限强度fst及弹性模量Es。图4为钢筋试样拉伸试验场景,图5为试验测得的钢筋应力-应变曲线,所得钢筋材料参数见表2。

2 试验加载装置

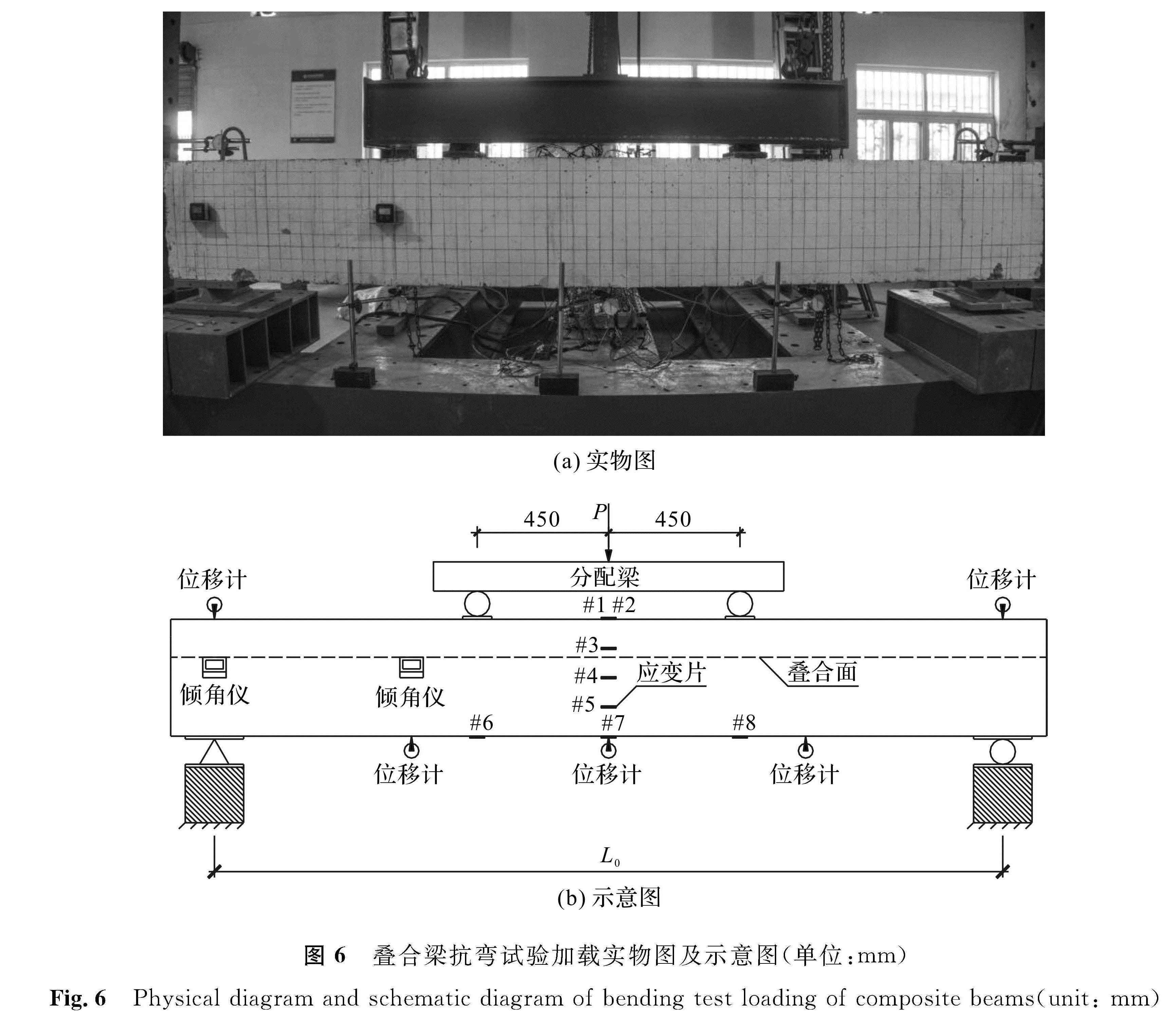

试验加载装置参考相关标准[12]进行设计,选择三分点加载方式,使用MAS-500/2Q型电液伺服垂向加载作动器对试件进行分级加载,试验实物如图6(a)所示。在加载过程中,先按开裂荷载计算值20%的级差由零加载至开裂荷载计算值的80%,然后按开裂荷载计算值5%的级差继续加载至开裂,其间密切观察试件是否有裂缝出现; 试件开裂后,按极限荷载计算值5%的级差继续加载,每级持荷时间为5 min,观测并记录各项读数,直至出现极限状态检验标志。在跨中正截面主裂缝宽度达到1.5 mm后,不再测量裂缝宽度直至试件破坏。

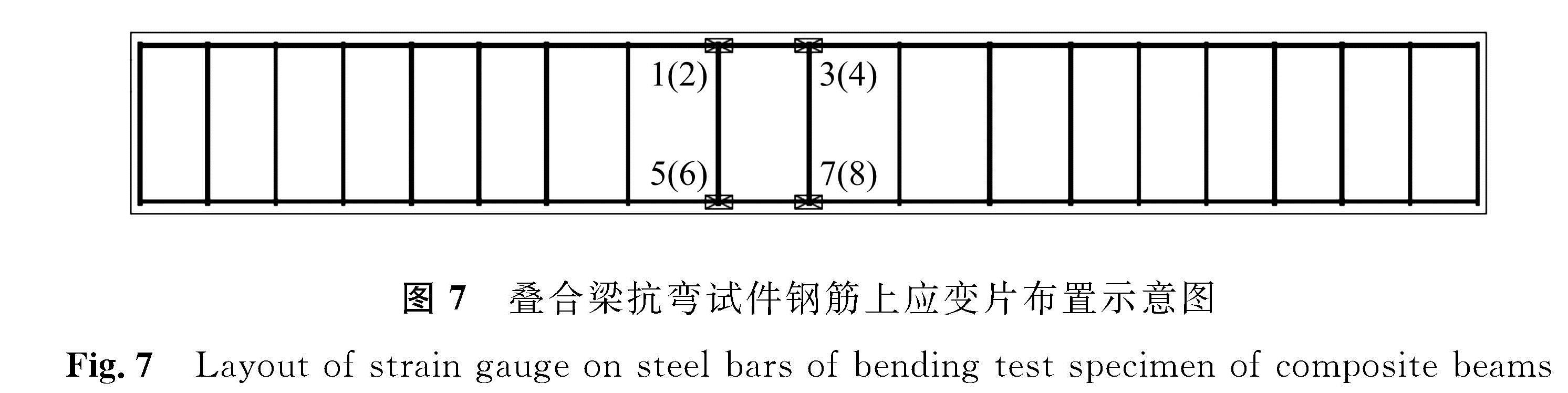

叠合梁上采用BX120-50AA型电阻应变片,钢筋上采用BX120-3AA型电阻应变片,采集装置采用DH3816N型静态应变测试分析系统,位移计采用机械式百分表。叠合梁上应变片、位移计布置及编号如图6(b)所示,图中P为所加集中荷载,钢筋上应变片布置如图7所示。在每级持荷时间末尾,使用裂缝测宽仪对本级裂缝进行测量,同时在叠合梁上进行描绘和标注,并用数码摄影装置进行裂缝分布及发展记录。

图6 叠合梁抗弯试验加载实物图及示意图(单位:mm)

Fig.6 Physical diagram and schematic diagram of bending test loading of composite beams(unit: mm)

图7 叠合梁抗弯试件钢筋上应变片布置示意图

Fig.7 Layout of strain gauge on steel bars of bending test specimen of composite beams

3 试验结果及分析3.1 抗弯承载力

根据文献[15]98中的公式计算正截面开裂弯矩:

{Mccr=0.292(1+2.5αA+0.25α'A)ftbh2;

αA=2×(Es)/(Ec)×(As)/(bh)。(1)

式(1)中:ft为混凝土轴心抗拉强度标准值; b为叠合梁截面宽度; h为叠合梁截面高度; Es为受拉纵向钢筋弹性模量(α'A中为E's,即受压纵向钢筋弹性模量); Ec为混凝土弹性模量; As为受拉纵向钢筋截面面积(α'A中为A's,即受压纵向钢筋截面面积)。

根据相关规范中的公式[13]40计算正截面极限抗弯承载力

Mcu=α1fcbx(h0-x/2)+f'yA's(h0-a's)。(2)

式(2)中:α1为系数,当混凝土强度等级不超过C50时,α1取1.0; fc为混凝土轴心抗压强度标准值; x为等效矩形应力图形的混凝土受压区高度; h0为叠合梁截面有效高度; f'y为钢筋屈服强度标准值; a's为受压区纵向钢筋合力作用点到上边缘的距离。

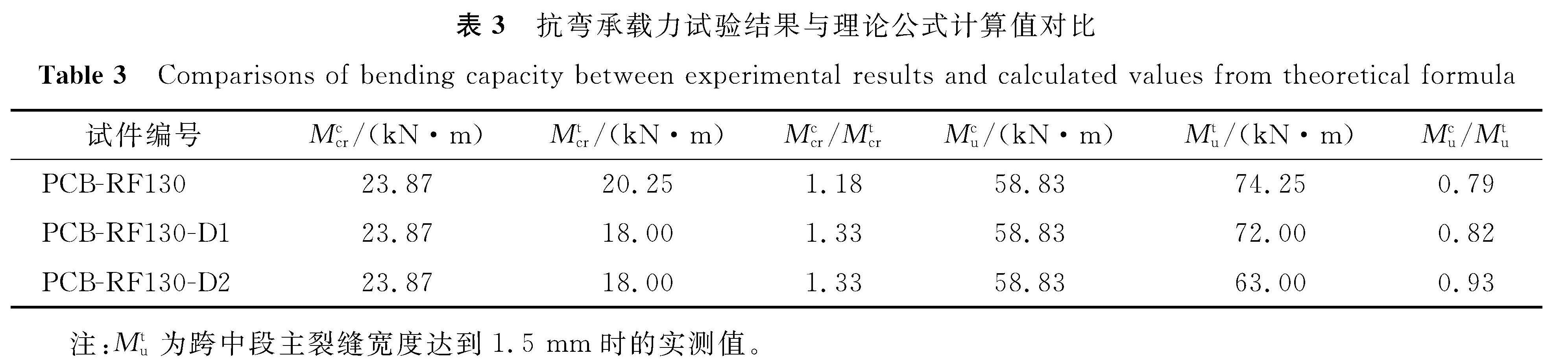

抗弯承载力试验结果与理论公式计算值对比见表3,其中,Mtcr为开裂弯矩实测值、Mtu为极限抗弯承载力实测值。

表3 抗弯承载力试验结果与理论公式计算值对比

Table 3 Comparisons of bending capacity between experimental results and calculated values from theoretical formula

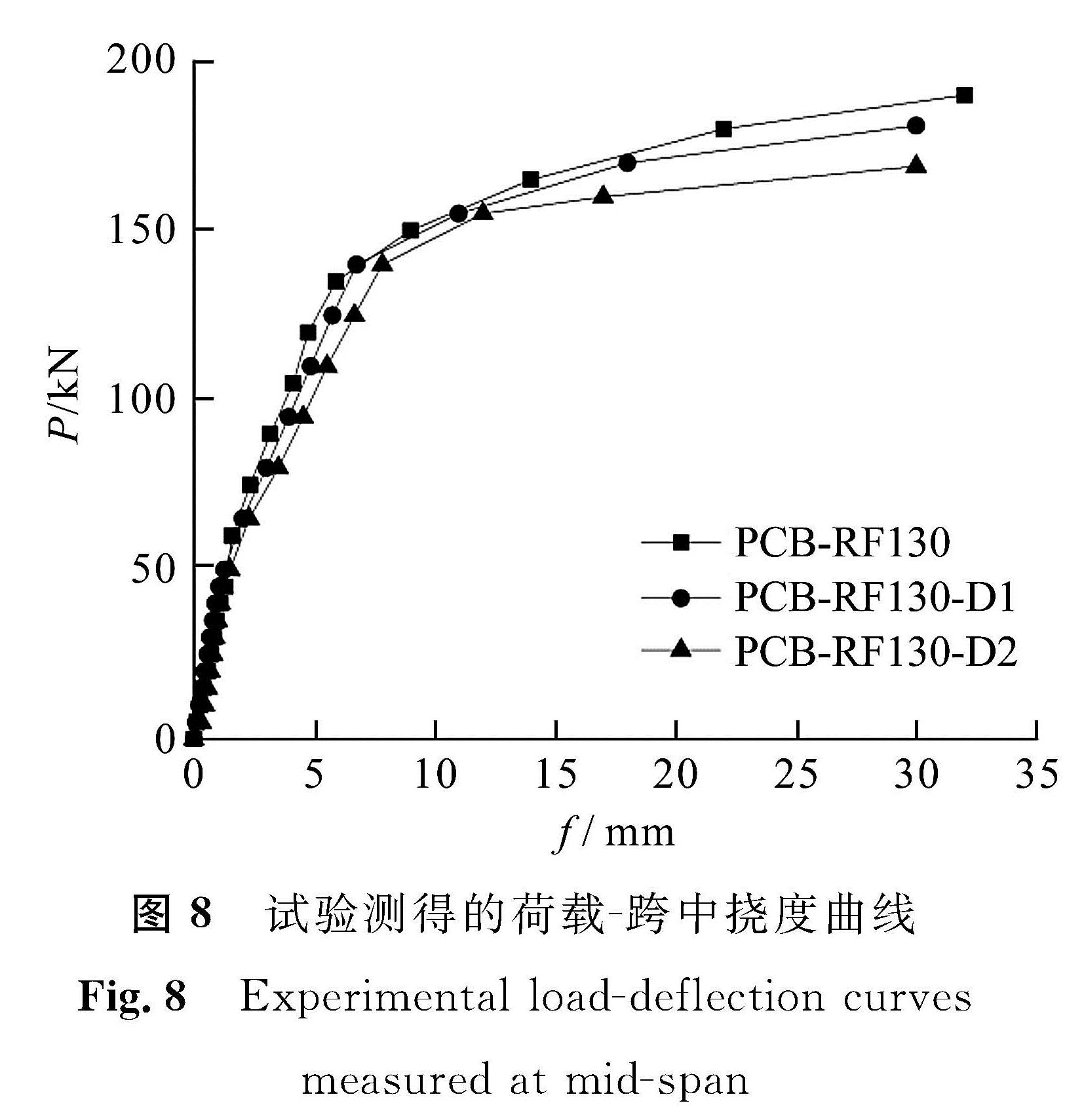

试验测得的荷载-跨中挠度曲线如图8所示。由表3和图8可知,叠合梁抗弯试件的开裂弯矩实测值均小于理论公式(式(1))的计算值,而试件的极限抗弯承载力在叠合面存在缺陷区的情况下有所下降,尤其是缺陷在加载点位置的D2试件,其主裂缝宽度达1.5 mm时的荷载实测值明显小于另两根试件,但仍大于根据规范公式由钢筋屈服强度得出的计算值。与无缺陷试件相比,跨中和加载点位置叠合面的缺陷均导致试件的开裂弯矩下降约10%; 跨中叠合面缺陷对极限抗弯承载力的影响较小,仅下降约3%; 加载点位置叠合面的缺陷使试件正截面极限抗弯承载力下降约15%。

正截面裂缝出现后,总体上3根试件的裂缝发展速度相似,也在几乎相同的荷载下进入屈服段,但带缺陷的试件

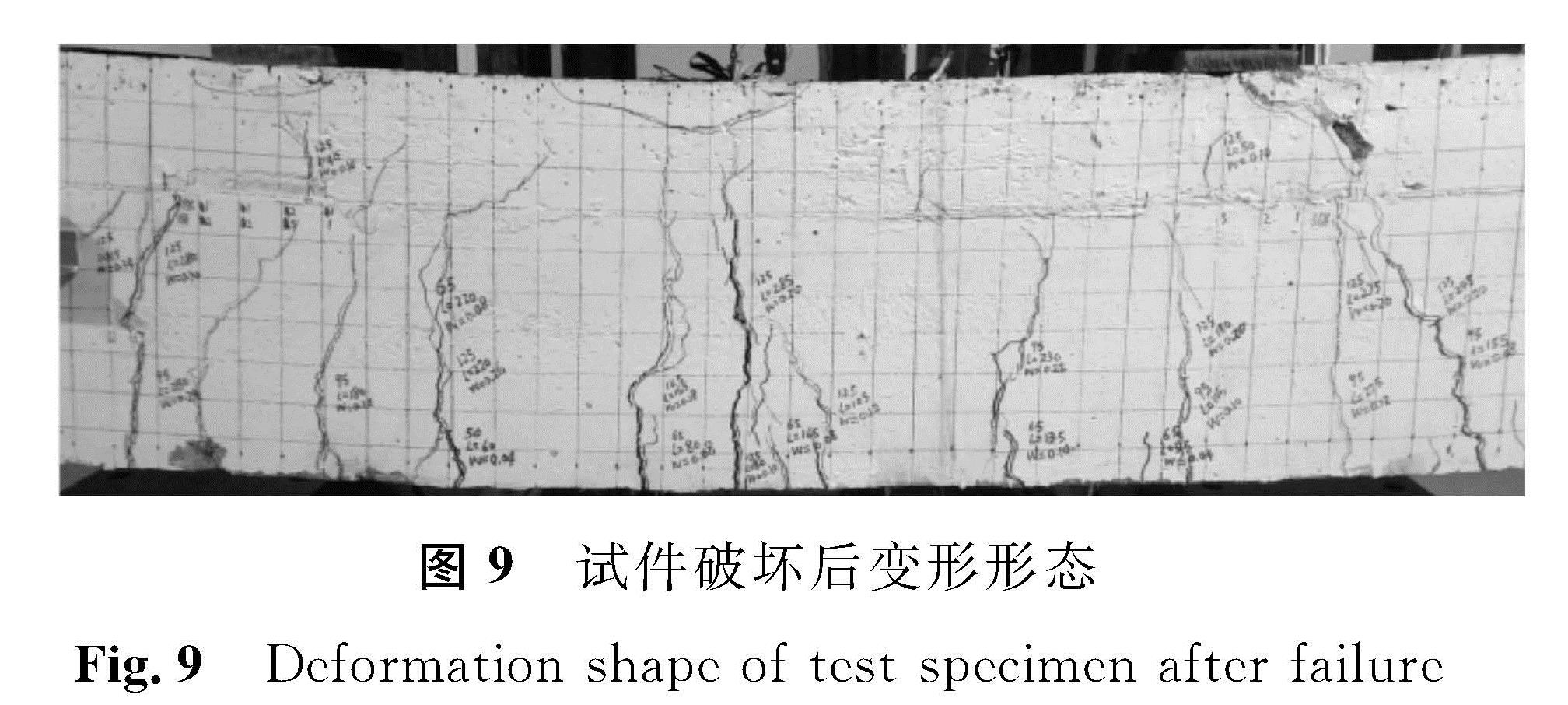

进入屈服段后裂缝发展较快,尤其是加载点位置叠合面存在缺陷的D2试件,由于剪应力的共同作用,缺陷处叠合面滑移明显,出现极限承载力标志也较早,其破坏后变形形态如图9所示。

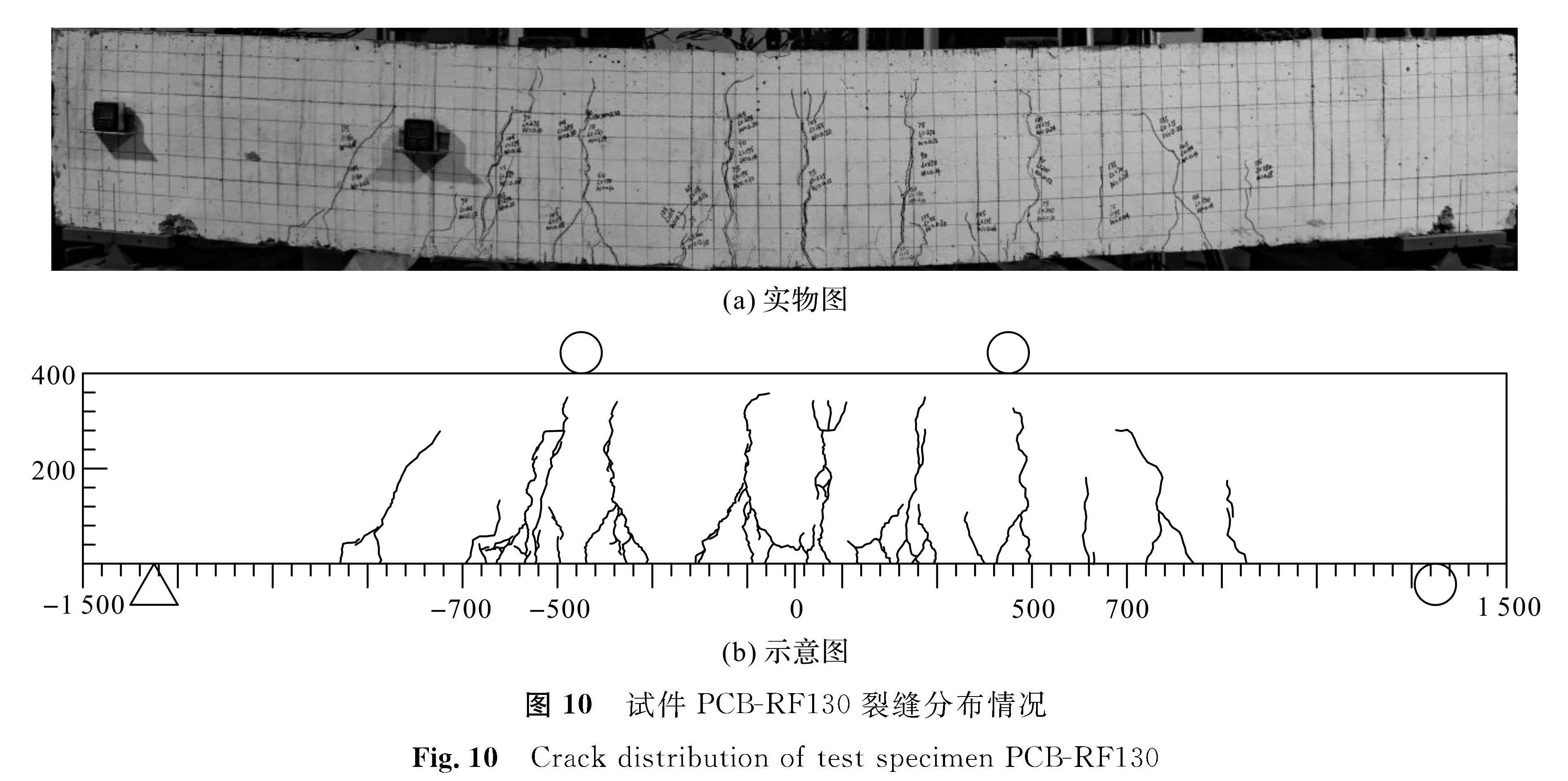

3.2 裂缝分布图 10为试件PCB-RF130竖向裂缝分布情况示意图。试件在荷载加至45 kN时于跨中纯弯段出现第一条竖向裂缝; 在荷载加至165 kN时跨中竖向裂缝宽度达到1.5 mm,此时跨中挠度约为12 mm; 在荷载加至190 kN时跨中受压区混凝土被压碎,试件破坏时裂缝主要分布于跨中两侧约-700~700 mm的范围内,裂缝平均分布间隔约为160 mm,总体而言裂缝分布较为均匀,裂缝数目为10条。跨中纯弯段竖向裂缝越过叠合面时没有明显沿叠合面水平开裂的情况; 弯剪段裂缝越过叠合面时沿叠合面水平开裂约40 mm,但叠合面没有明显滑移或撕裂的现象,整体破坏特征与整浇梁类似。

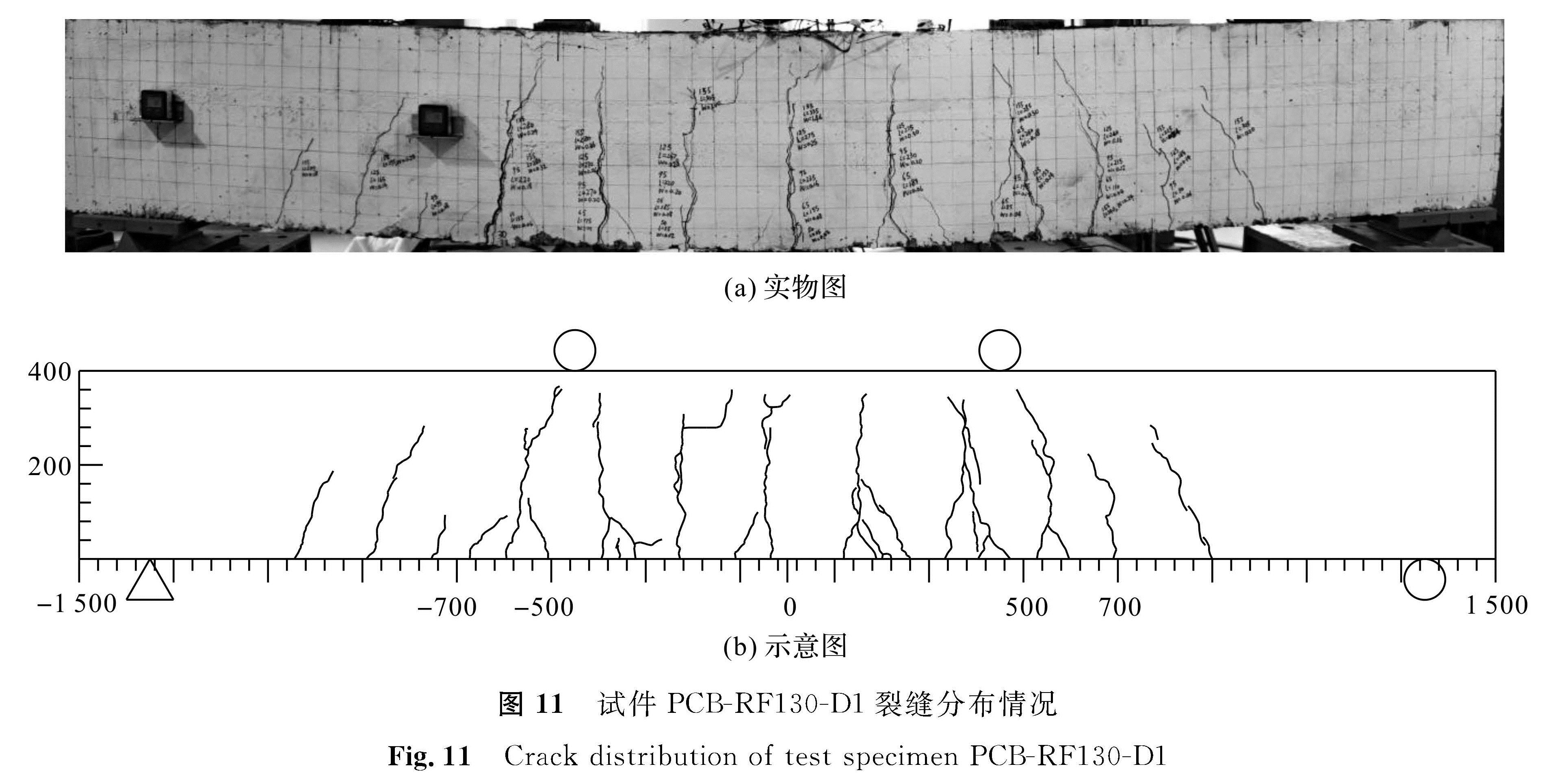

图 11为试件PCB-RF130-D1竖向裂缝分布情况示意图。试件在荷载加至40 kN时于跨中纯弯段出现第一条竖向裂缝; 在荷载加至160 kN时竖向裂缝宽度达到1.5 mm,此时跨中挠度约为11.5 mm; 在荷载加至181 kN时跨中受压区混凝土被压碎,试件破坏时裂缝主要分布于跨中两侧约-700~700 mm的范围内,裂缝平均分布间隔约160 mm,总体而言裂缝分布较为均匀,裂缝数目为11条。此试件由于跨中叠合面设置了缺陷,所以竖向裂缝通过缺陷处叠合面时有明显的沿叠合面水平开裂的情况,但叠合面未出现明显的滑移或撕裂现象; 外侧弯剪段裂缝延伸至叠合面后停止,内侧弯剪段裂缝越过叠合面时未出现沿叠合面水平开裂的现象,整体破坏特征与整浇梁类似。

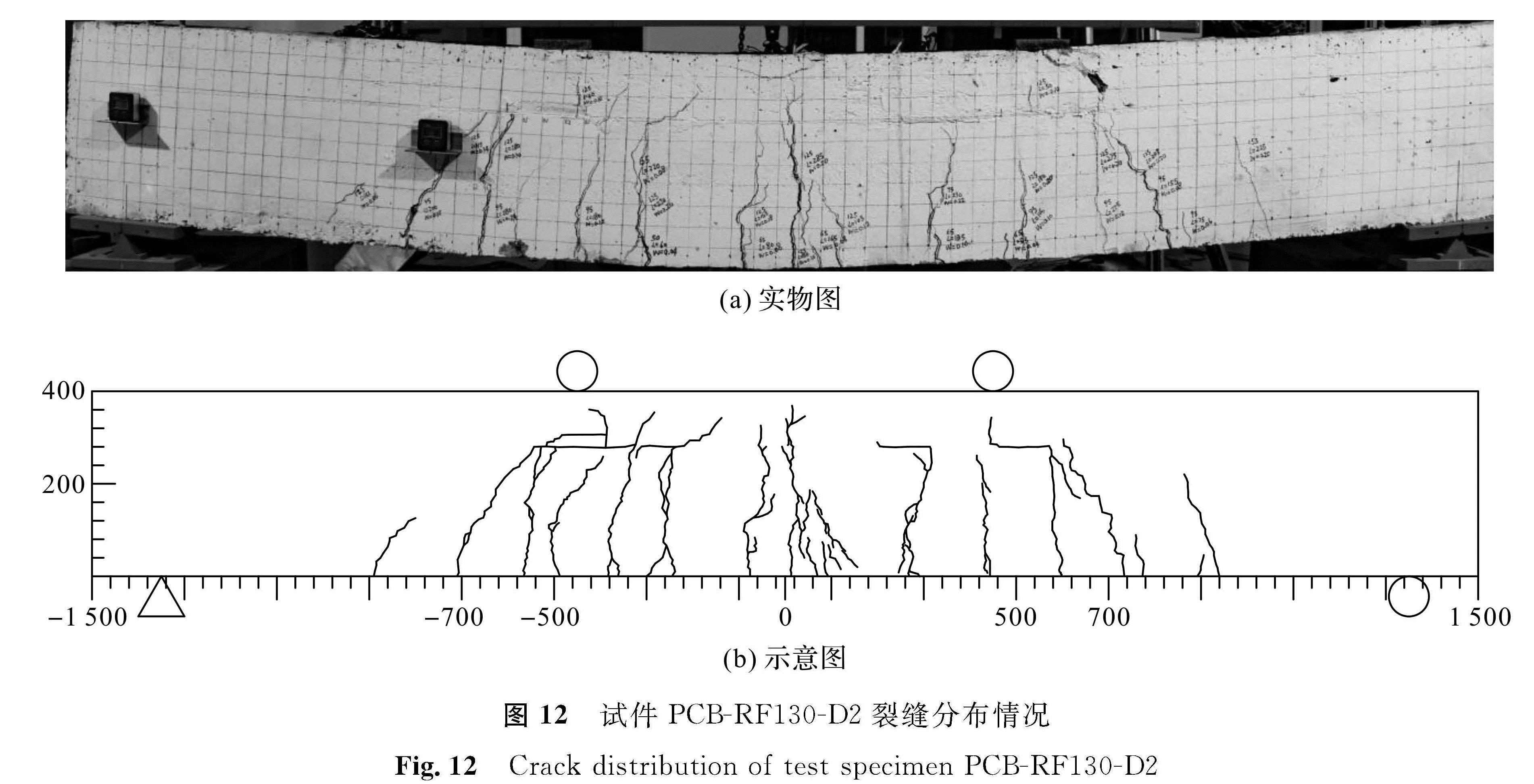

图 12为试件PCB-RF130-D2竖向裂缝分布情况示意图。试件在荷载加至40 kN时于跨中纯弯段出现第一条竖向裂缝; 在荷载加至140 kN时跨中竖向裂缝宽度达到1.5 mm,此时跨中挠度约为8 mm; 在荷载加至169 kN时跨中受压区混凝土被压碎,试件破坏时裂缝主要分布于跨中两侧约-700~700 mm的范围内,裂缝分布较集中于叠合面设置缺陷的下方,裂缝数目为13条。此试件由于加载点位置叠合面设置了缺陷,所以受到正应力和剪应力的共同作用,除跨中两条裂缝外,两侧裂缝通过叠合面时均有明显的沿叠合面水平开裂的情况,且在临近破坏时缺陷处叠合面滑移1~2 mm。

3.3 应变发展

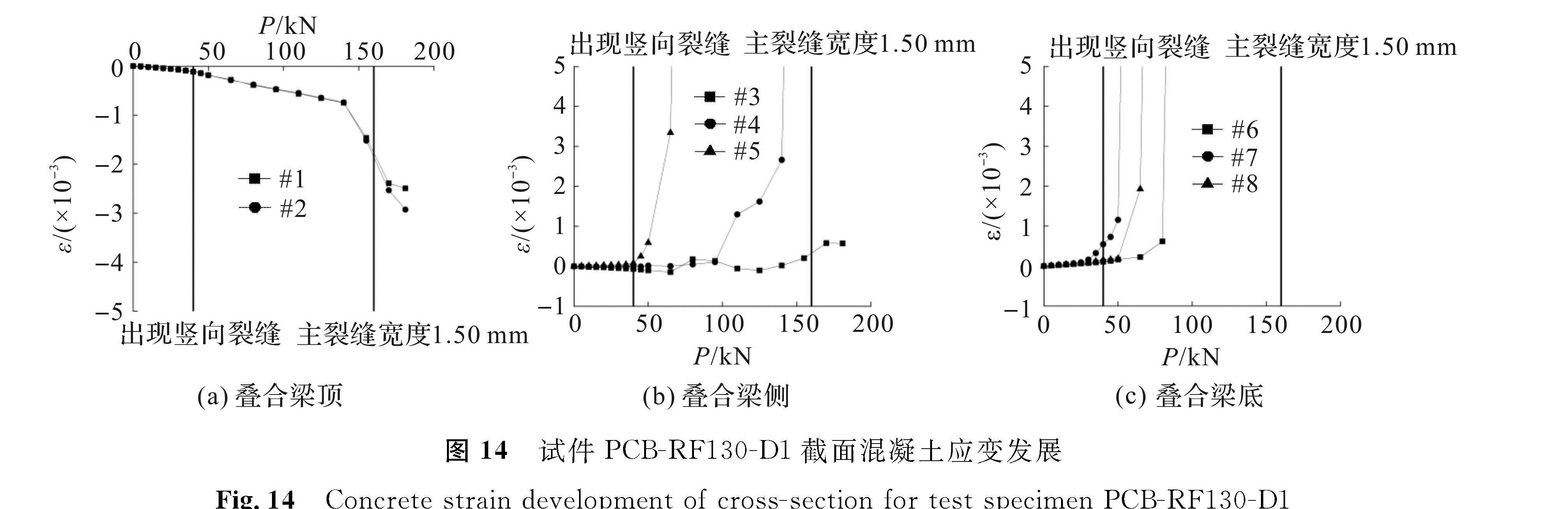

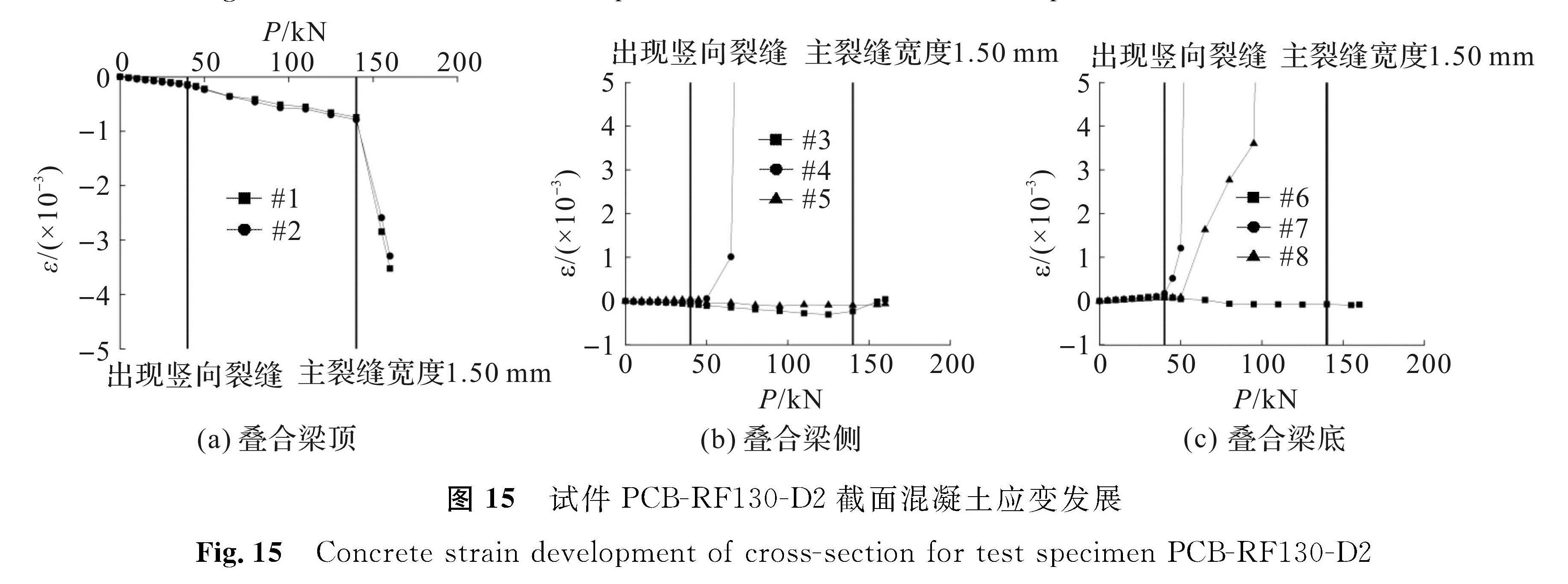

图 13~15为3根叠合梁试件截面混凝土应变随荷载变化的情况,从图中可以看出:在裂缝出现以前,各试件跨中截面各测点应变都非常小且呈线性增长,其跨中截面应变基本上符合平截面假定; 在裂缝出现后,各试件跨中截面受拉区混凝土部分应变片由于裂缝的通过而拉坏导致失效,在竖向裂缝逐渐向上延伸后,截面中性轴不断上移,叠合梁侧的应变片基本上表现出自下而上逐个拉坏的现象; 各试件受压区混凝土应变稳定增长,直至受压区混凝土被压碎导致应变剧增,此后不久试件即破坏。

图 13 试件PCB-RF130截面混凝土应变发展

Fig.13 Concrete strain development of cross-section for test specimen PCB-RF130

图 14 试件PCB-RF130-D1截面混凝土应变发展

Fig.14 Concrete strain development of cross-section for test specimen PCB-RF130-D1

图 15 试件PCB-RF130-D2截面混凝土应变发展

Fig.15 Concrete strain development of cross-section for test specimen PCB-RF130-D2

4 结 论

通过试验结果与理论计算值比对,以及试验中各试件的裂缝分布和应变发展情况,我们得出如下结论:

1)与无缺陷叠合梁试件相比,跨中和加载点位置叠合面的缺陷均导致试件的开裂弯矩下降约10%; 跨中叠合面缺陷对极限抗弯承载力的影响较小,仅下降约3%; 加载点位置叠合面的缺陷使试件正截面极限抗弯承载力下降约15%。

2)3根叠合梁试件的开裂弯矩实测值均小于理论公式计算值,极限抗弯承载力实测值均大于GB 50010—2010 《混凝土结构设计规范》[13]中的公式计算值。

3)无缺陷试件和跨中叠合面设置缺陷的试件均表现出了适筋梁正截面破坏形态,裂缝分布均匀,整个加载过程中叠合面没有出现明显的滑移现象,有裂缝延伸至叠合面后沿水平方向开裂一小段的现象,但整体影响较小。

4)加载点位置叠合面设置缺陷的试件,其裂缝主要分布在缺陷下方,且裂缝延伸至叠合面后均沿水平方向开裂,临近破坏时缺陷处叠合面出现1~2 mm的滑移。

- [1] 王俊,赵基达,胡宗羽.我国建筑工业化发展现状与思考[J].土木工程学报,2016,49(5):1.

- [2] 装配整体梁板研究专题科研组.装配整体梁板设计方法的试验研究[J].建筑结构学报,1982,3(6):19.

- [3] 周旺华.现代混凝土叠合结构[M].北京:中国建筑工业出版社,1998.

- [4] 王秀格,乔兰,尚自端.预应力叠合梁受弯性能的试验研究[J].辽宁工程技术大学学报(自然科学版),2008,27(1):69.

- [5] 张多新,梁宾桥,廖松然.混凝土叠合梁设计理论综述[J].华北水利水电学院学报,2010,31(3):24.

- [6] 王磊,彭笑川.叠合梁受弯性能试验研究[J].建筑结构,2013,43(8):51.

- [7] 王俊,田春雨,颜锋,等.拼接混凝土叠合梁受弯性能试验研究[J].建筑科学,2015,31(11):57.

- [8] 蔡斌,袁艳慧,赵良龙.钢筋混凝土叠合梁受弯承载力可靠度分析[J].广西大学学报(自然科学版),2016,41(4):992.

- [9] 张毅.再生混凝土叠合梁抗弯性能试验研究[J].混凝土与水泥制品,2014(5):25.

- [10] 张毅,赵胜华,陈杏.再生混凝土 T形截面叠合梁受弯性能试验研究[J].工业建筑,2014,44(5):47.

- [11] 肖建庄,高歌,徐亚玲,等.再生混凝土叠合梁受弯力学性能试验研究[J].结构工程师,2012,28(2):122.

- [12] 中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.混凝土结构试验方法标准:GB/T 50152—2012[S].北京:中国建筑工业出版社,2012.

- [13] 中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.混凝土结构设计规范:GB 50010—2010[S].北京:中国建筑工业出版社,2015:40.

- [14] 中华人民共和国建设部,国家质量监督检验检疫总局.普通混凝土力学性能试验方法标准:GB/T 50081—2002[S].北京:中国建筑工业出版社,2003.

- [15] 顾祥林.混凝土结构基本原理[M].上海:同济大学出版社,2004:98.

图 1 叠合梁抗弯试件配筋示意图 (单位:mm)

Fig.1 Reinforcement diagram of bending test specimen of composite beams(unit: mm)

图 1 叠合梁抗弯试件配筋示意图 (单位:mm)

Fig.1 Reinforcement diagram of bending test specimen of composite beams(unit: mm)