早在20世纪80年代初,Bache以最大密实度作为理论基础,研发出超细密集填充混凝土[1]。20世纪90年代初,Larrard等首次提出了“活性粉末混凝土(reactive powder concrete,RPC)”的概念[2]。相比较于传统混凝土,这种新型的水泥基材料因具有高强度、较强的可塑性、良好的耐久性和优良的抗爆性等特点,并能有效地减少结构自重,因此在桥梁、建筑等实际工程中逐步得到应用。1997年,在加拿大舍布鲁克市建成了第一座RPC人行桥[3],标志着RPC从理论研究走向实际应用。2002年澳大利亚建成一座预应力活性粉末混凝土公路桥[4],标志着RPC真正在工程结构中应用,这是RPC在土木工程应用中的一次飞跃。中国对RPC的研究始于20世纪90年代[5],覃维祖等[6]结合中国HPC(high performance concrete,高性能混凝土)技术与经验,选择了水泥-粉煤灰-硅灰三组分胶凝材料体系。史才军等[7]通过正交试验研究了材料组成对RPC的影响,得出硅灰和高效减水剂可有效提升RPC流动性能及掺加石英粉可小幅提高混凝土的强度。冯乃谦等[8]在RPC和自充填混凝土(self-compacting concrete,SCC)的基础上配制出超高性能自密实混凝土(ultra-high performance self-compacting concrete,UHP-SCC),掺加的天然沸石粉可有效抑制混凝土收缩开裂,并成功地在广州东塔施工过程中进行了泵送试验。张爽等[9]通过试验研究发现蒸汽养护温度会对RPC长期力学性能产生影响,得出最佳蒸汽养护温度为90 ℃。笔者所在课题组[10]通过试验研究了外加剂、模具种类及搅拌机制对RPC的影响,发现消泡剂可有效改善RPC内部气孔率,同时采用木模浇筑、分层振捣可进一步降低RPC内部气孔率。

RPC在工程中的应用已逐渐取得良好的社会效益和经济效益,但其制备工艺、养护工艺要求均较高,在中国的推广应用还需要进一步研究。RPC配合比设计的基本原则应满足最大密实度理论,即材料内部的孔隙率低和微裂缝少,在保证混凝土有足够和易性的前提下,颗粒粒径分布达到最优状态,即毫米级颗粒的间隙由微米级颗粒填充,微米级颗粒的间隙由纳米级颗粒填充。因此,制备RPC的原材料平均粒径为0.1~1 mm,以尽可能地减少拌合物颗粒间的空隙,使拌合物更密实。本研究通过试配试验,研究原材料选取、养护机制、养护龄期等因素对RPC抗压强度及抗折强度的影响,并分析了RPC配制原理及养护成型工艺,从而为同类研究及RPC在实际工程中的浇筑工艺提供了参考。

1 制备原则与工艺1.1 原材料选用本研究根据RPC选材原则及文献[11-12]选用制备材料。425水泥,购于湖州南方水泥有限公司,比表面积为300~400 m2/kg,C3A(铝酸三钙)质量分数为6.09%,以下简称425; 525水泥,购于杭州三狮水泥有限公司,比表面积为400~450 m2/kg,C3A质量分数为7.03%,以下简称525; 超细水泥,购于山东蟠龙山水泥有限公司,比表面积为1 250~1 340 m2/kg; 硅灰,购于四川朗天有限公司,比表面积大于18 000 m2/kg; 石英砂,采用3种石英砂,分别为3#褐色石英砂(2~3 mm)、3#白色石英砂(3~4 mm)、5#石英砂(0.5~1.5 mm),以下简称5#; 石英粉,采用8#石英砂,粒径为0.08 mm; 减水剂,购于江苏西卡有限公司,为瑞士“西卡牌”聚羧酸高效减水剂,白色固体粉末; 纤维,白色絮状聚乙烯醇纤维(white flocculant polyvinyl alcohol fiber,以下简称PVA纤维),长为4 mm,纤维直径为12 μm,拉伸强度为1 600 MPa; 拌合水为普通自来水; 模具为木模。

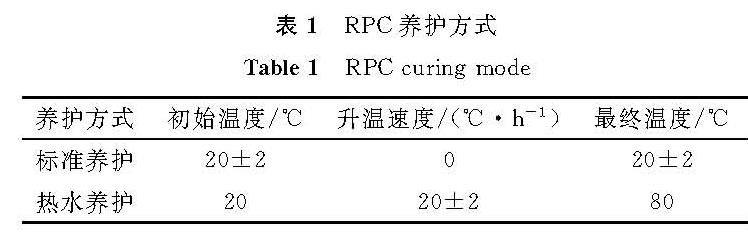

1.2 试件制作、养护及强度测试本研究采用文献[8]的制备工艺,浇筑100 mm×100 mm×100 mm的抗压试件48个,40 mm×40 mm×160 mm的抗折试件12个。拌合物振捣完毕后入模,置于标准养护室养护24 h后脱模,随后将试块放入各养护环境中。养护方式见表1所示。

参考文献[10,13],在养护温度超过50 ℃的热水养护作用下,拌合物中的硅灰等矿物质会迅速与水泥水化产物进行二次水化,C-S -H(C、S、H分别表示CaO、SiO2、H2O)胶凝体积增加,使混凝土内部孔隙率降低,孔结构得到改善,RPC内部更加密实,使RPC强度快速提升。因此,本研究选择试块成

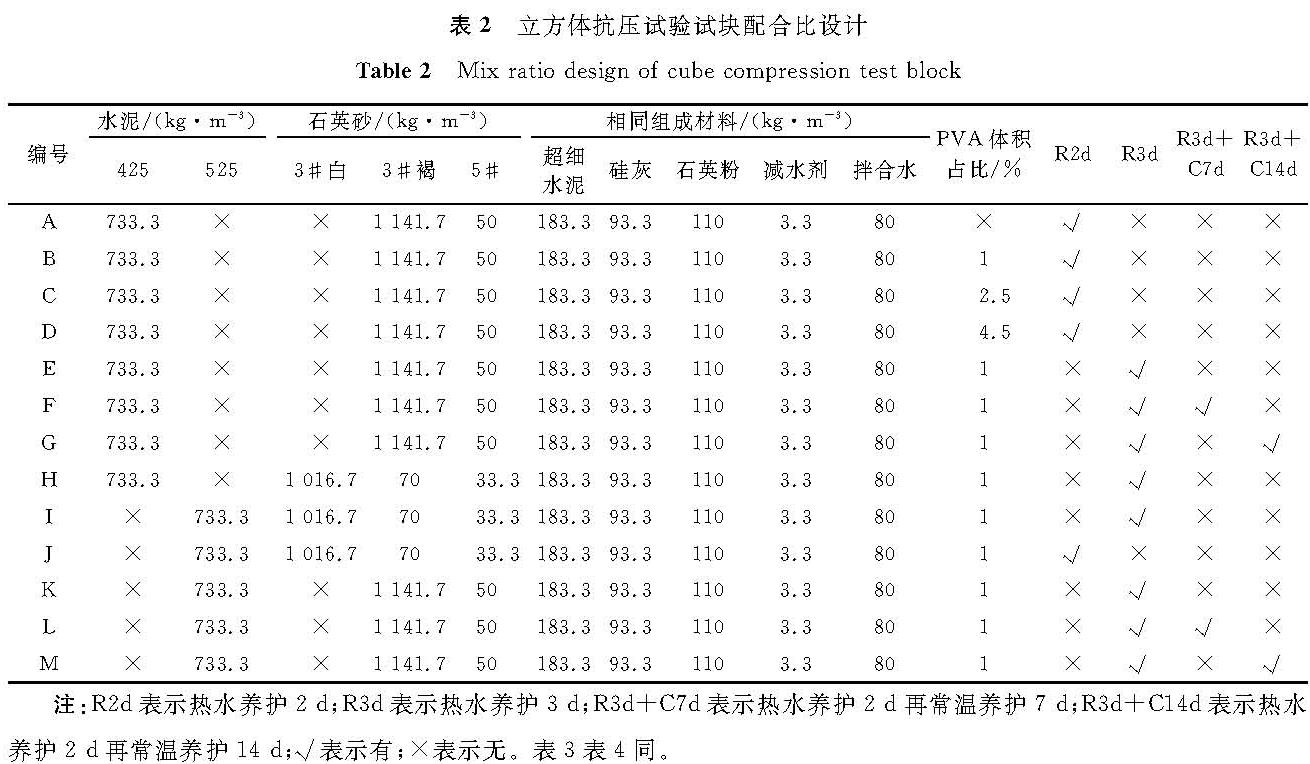

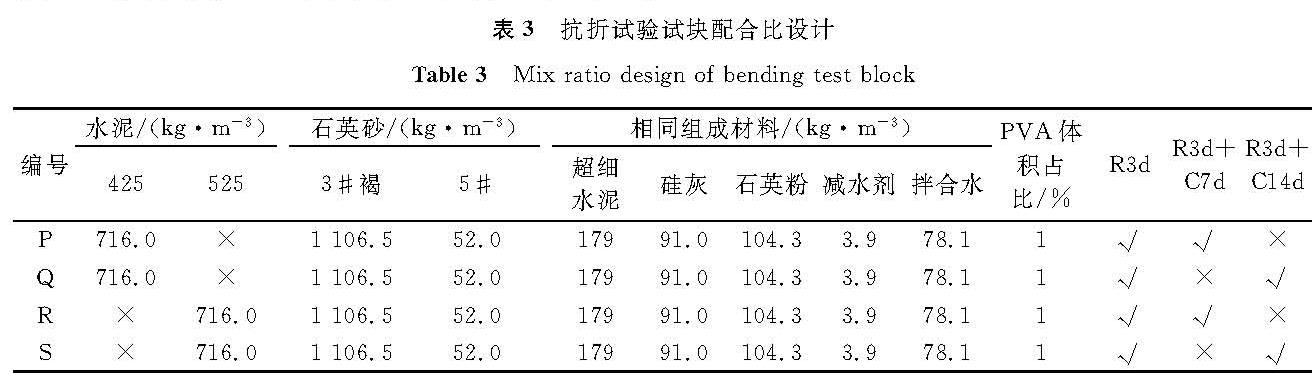

型后进行热水养护,使其强度快速提升,并测试在热水养护不同龄期(2 d或3 d)后RPC的抗压强度和抗折强度,以及在3 d热水养护后再标准养护3、7、14 d下RPC的抗压强度和抗折强度。各组别配合比见表2~4。

2 试验结果及分析2.1 抗压强度测试2.1.1 PVA纤维掺量对RPC抗压强度的影响

本研究采用最大荷载1 000 t的液态式压力试验机进行加载,加载速度为1 MPa/s。未掺纤维的RPC试块在达到极限荷载时完全被压碎,而掺纤维的RPC试块在整个受压破坏过程中能保持较好的整体性。各组试件的抗压强度试验结果见表5。试验结果显示,PVA体积掺量为2.5%试块(C组)和4.5%试块(D组)强度与未掺入PVA纤维的试块(A组)抗压强度基本上一致; C组、D组试验结果与PVA纤维体积掺量为1%的试块(B组)相比,抗压强度下降明显,抗压强度下降幅度甚至达到10%。可见,PVA纤维使用存在最优掺量。最优掺量纤维的掺入可以保证在搅拌过程中纤维的均匀分散及在RPC中的连续分布,从而改善RPC内部结构,提高RPC结构的连续性。当PVA纤维过量掺入时,由于搅拌工艺的局限性,使得PVA纤维无法很好地分散开,容易出现成团现象。成团的PVA纤维易包裹水泥浆体和空气,使RPC内部微裂缝数量增加,以致降低了RPC的密实度和强度[14]。根据本研究的试验结果,该PVA纤维的最优掺量建议为所需制得RPC体积量的1%。

2.1.2 水泥组分对RPC抗压强度的影响

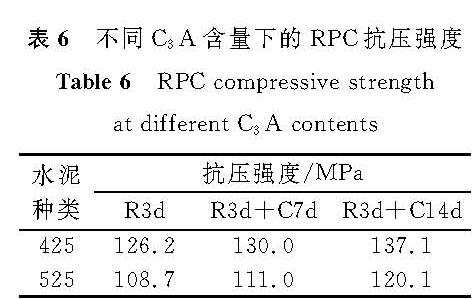

表6 不同C3A含量下的RPC抗压强度

Table 6 RPC compressive strength at different C3A contents

2.1.2.1 C3A质量分数对RPC抗压强度的影响 本研究选用的525水泥中C3A质量分数为7.03%,425水泥中C3A质量分数为6.09%。各组试件立方体抗压强度试验结果见表6。由表6可知,同样采用3 d自然养护,525水泥试件相比较于425水泥试件抗压强度低16%左右; 7 d自然养护时,525水泥试件相比较于425水泥试件抗压强度低17%左右; 14 d自然养护时,525水泥试件相比较于425水泥试件抗压强度低14%左右。可见,C3A含量对RPC的抗压强度影响十分明显,采用C3A含量较高的水泥制备的RPC试件同龄期抗压强度较低。这可能是由于C3A对外加剂的吸附能力较强,导致外加剂与水泥的适应性变差,因此水泥里C3A含量不宜过高。试验结果同时表明,低C3A含量有利于RPC后期强度的进一步提高[13,15-16]。

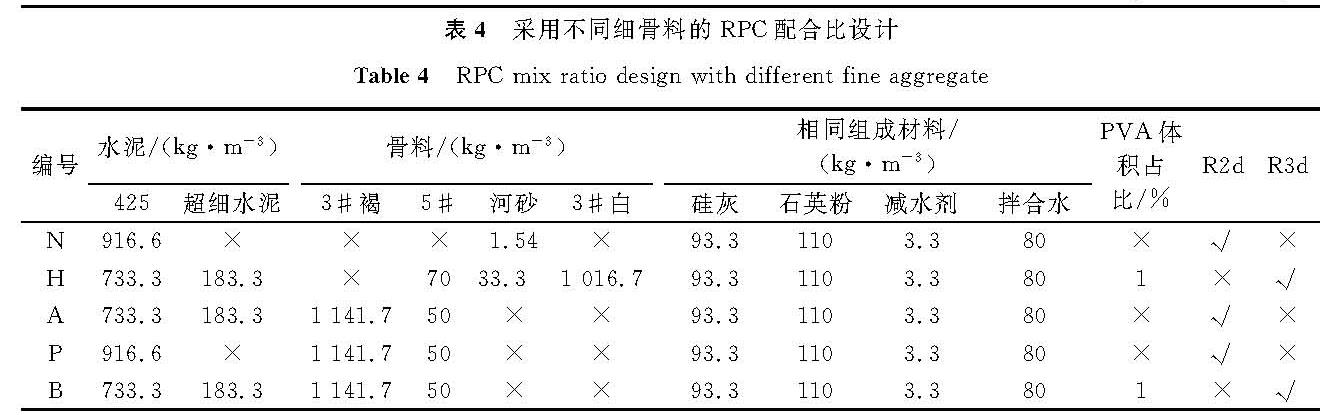

2.1.2.2 水泥种类对RPC抗压强度的影响 将P组中质量分数为20%的425水泥替换成超细水泥,其RPC的抗压强度(113.3 MPa)比原来的抗压强度(106.2 MPa)提升了6.5%左右。可见,在骨料保持一致时,用适量的超细水泥替换425水泥,由于超细水泥更细密,使得成型后的RPC水化反应更快更完全,从而使得其抗压强度更高。

2.1.3 养护龄期对RPC抗压强度的影响由表6可知,随着养护龄期的增加,采用不同品种水泥制得的RPC的抗压强度均呈增长趋势。随着常温养护时间的增加,强度在第2个常温养护7 d龄期的增幅高于前一个7 d龄期。笔者认为这与RPC中矿物掺合料使用量较大有关。前期热水养护阶段的水化产物随着养护龄期的增长不断进行二次水化反应,且在养护后期水化反应及二次水化反应更加显著,产生大量的水化产物使RPC抗压强度进一步提升。

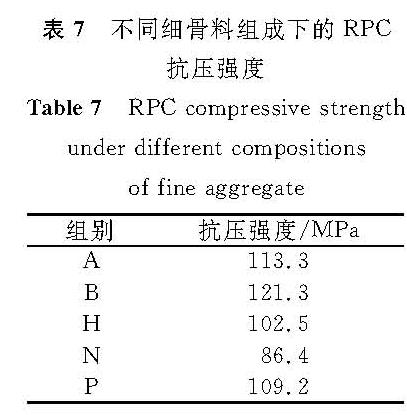

2.1.4 采用不同细骨料对RPC抗压强度的影响由表7可知,细骨料也是影响RPC抗压强度的一个因素。相同的制备环境下,使用石英砂制得的RPC抗压强度明显高于河砂制得的RPC抗压强度。由于石英砂硬度比河砂更高,水泥、硅灰、石英粉等不同颗粒形成了良好的级配,使得RPC内部更加密实,因而抗压强度更高。

同时,在使用石英砂的情况下,以3#褐色石英砂作为主要细骨料制得的RPC试块抗压强度明显优于3#白色石英砂作为主要细骨料制得的RPC试块,前者抗压强度比后者抗压强度约高23%。笔者认为,这是由于3#褐色石英砂颗粒粒径尺寸小于3#白色石英砂,在振捣搅拌过程中,更细的骨料能使混凝土内部更加密实,进而提升了RPC的抗压强度。

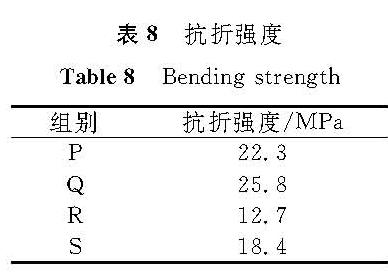

2.2 抗折强度测试本研究采用最大荷载10 kN的微机控制电子抗折试验机,加载速率为0.1 kN/s,未掺入纤维的RPC试块呈现明显的脆性破坏且断面

平整。抗折试验所得抗折强度见表8。由表8可知,7 d时425水泥制得的RPC试块(P组)抗折强度比525水泥制得的RPC试块(R组)高10 MPa左右,这一差距虽然在14 d时有所缩小,但仍有7 MPa左右。同时,随着养护龄期的增加,RPC的抗折强度均呈增长趋势。这一现象与RPC的抗压强度相似。可见,C3A含量对RPC抗折强度的影响也十分显著,即水泥中C3A含量高时,试件抗折强度较低; C3A含量低时,试件抗折强度较高。

3 结 论本文通过试验研究了原材料选取、养护制度、养护龄期等因素对RPC力学性能的影响,得到以下结论:

1)采用本研究选用的PVA纤维配RPC时,其体积掺量约为1%时可有效提升RPC的抗压、抗折性能,建议最优体积掺量为1%。

2)选用较低C3A含量的水泥有利于提升混凝土早龄期(3 d)抗压强度及抗折强度。

3)使用石英砂的RPC抗压强度比使用河砂的RPC抗压强度高23%; 使用较细石英砂的RPC抗压强度比用较粗石英砂的RPC抗压强度高23%。可见,应选择较细石英砂作为RPC细骨料。

4)将20%的425水泥替换成超细水泥制得的RPC抗压强度比纯425水泥制得的RPC抗压强度高7%。

5)影响RPC抗折强度的因素及影响规律与影响抗压强度的一致。

- [1] 李良,钟镇鸿,周志成,等.超高性能混凝土UHPC力学性能及应用介绍[J].混凝土世界,2018,20(9):57.

- [2] 陈俊豪.活性粉末混凝土的力学性能及硫酸盐侵蚀试验研究[D].西安:西安理工大学,2018:1.

- [3] 周一桥,杜亚凡.世界上第一座预制预应力活性粉混凝土结构:舍布鲁克人行桥[J].国外桥梁,2000,17(3):18.

- [4] 李彦钊,熊爱玲.活性粉末混凝土(RPC)研究应用现状及前景[J].粉煤灰,2015,27(2):42.

- [5] 邹勇.中国超高性能混凝土(UHPC)的研究与应用进展[J].重庆建筑,2019,18(7):34.

- [6] 覃维祖,曹峰.一种超高性能混凝土:活性粉末混凝土[J].工业建筑,1999,29(4):16.

- [7] 史才军,肖江帆,曹张,等.材料组成对UHPC性能的影响[J].硅酸盐通报,2013,32(6):1005.

- [8] 冯乃谦,叶浩文,马展祥.超高性能自密实混凝土的研发与超高泵送技术[J].施工技术,2018,47(6):117.

- [9] 张爽.养护制度对活性粉末混凝土力学性能的影响机理分析[D].秦皇岛:燕山大学,2019:36.

- [10] 薛霖,薛文,卢凯.活性粉末混凝土的制备工艺试验研究[J].新型建筑材料,2019,25(2):37.

- [11] 卢凯,薛文,毛超.不同纤维种类及掺量的RPC抗压强度试验研究[J].浙江科技学院学报,2019,31(6):484.

- [12] WILLE K, NAAMAN A, PARRA-MONTESINOS G. Ultra-high performance concrete with compressive strength exceeding 150 MPa(22 ksi): a simpler way[J].ProQuest,2011,108(1):46.

- [13] 阎培渝,崔强.养护制度对高强混凝土强度发展规律的影响[J].硅酸盐学报,2015,3(2):133.

- [14] 张磊,吕淑珍,罗盛鲜,等.影响活性粉末混凝土强度和干缩性能的因素研究[J].混凝土与水泥制品,2017,20(4):58.

- [15] 黄智山,赵霄龙,赵晶.中间相C3A对硅酸盐水泥水化的影响[J].哈尔滨建筑大学学报,2000,33(2):86.

- [16] 于方,熊建波,邓春林,等.养护方式对C100超高强混凝土抗压强度的影响规律研究[J].硅酸盐通报,2017,15(增刊1):194.