制造业作为国民经济的发展基础,其转型升级是中国经济未来发展的主要动力与方向[1-3]。当前,国内的接杆加工生产线仍采用“人-机-人”的方式加工生产,即采用传统人工的方式进行机床上下料,不仅工作效率低、工作量大,并且存在很大的安全隐患[4]。而如今随着人工成本的不断上升,应用自动化生产线以搬运机械手和自动上下料装置代替人工完成物料输送,已是众多制造企业转型升级的重要选择[5-6]。冼业荣[7]设计了一种用于转子涂敷生产线上的自动上料机械手,该机械手通过采用伺服电机带动丝杆模组作为驱动模块,尾端手抓采用气缸的形式抓取来完成转子的上料; 于涛等[8]设计了一种用于大型压力机自动化上下料机械手,该机械手采用伺服电机驱动、齿轮啮合带动机械手臂运动来完成冲压工件的自动上下料; 吴桐等[9-10]设计了一种适用于机床加工的工件自动上下料机构,该机构采用多个液压缸组合动作来完成工件的上下料。上述设计虽可代替人工完成相应物料运输,但仍存在如下问题:装置结构复杂,成本较高且维修困难; 只是针对某一规格物料设计,不适用于其他规格物料的输送; 机构安装尺寸较大,不适用于工位空间有限的工作场所。

基于上述研究,笔者设计了一种结构简单可靠、工作稳定高效且能适应产品不同型号加工的接杆自动上下料装置,最终通过运动仿真试验和实物样机的现场试验结果证明了该设计的合理性,能在极大程度上解决上述在实际生产中存在的问题。

1 上下料装置的设计方案

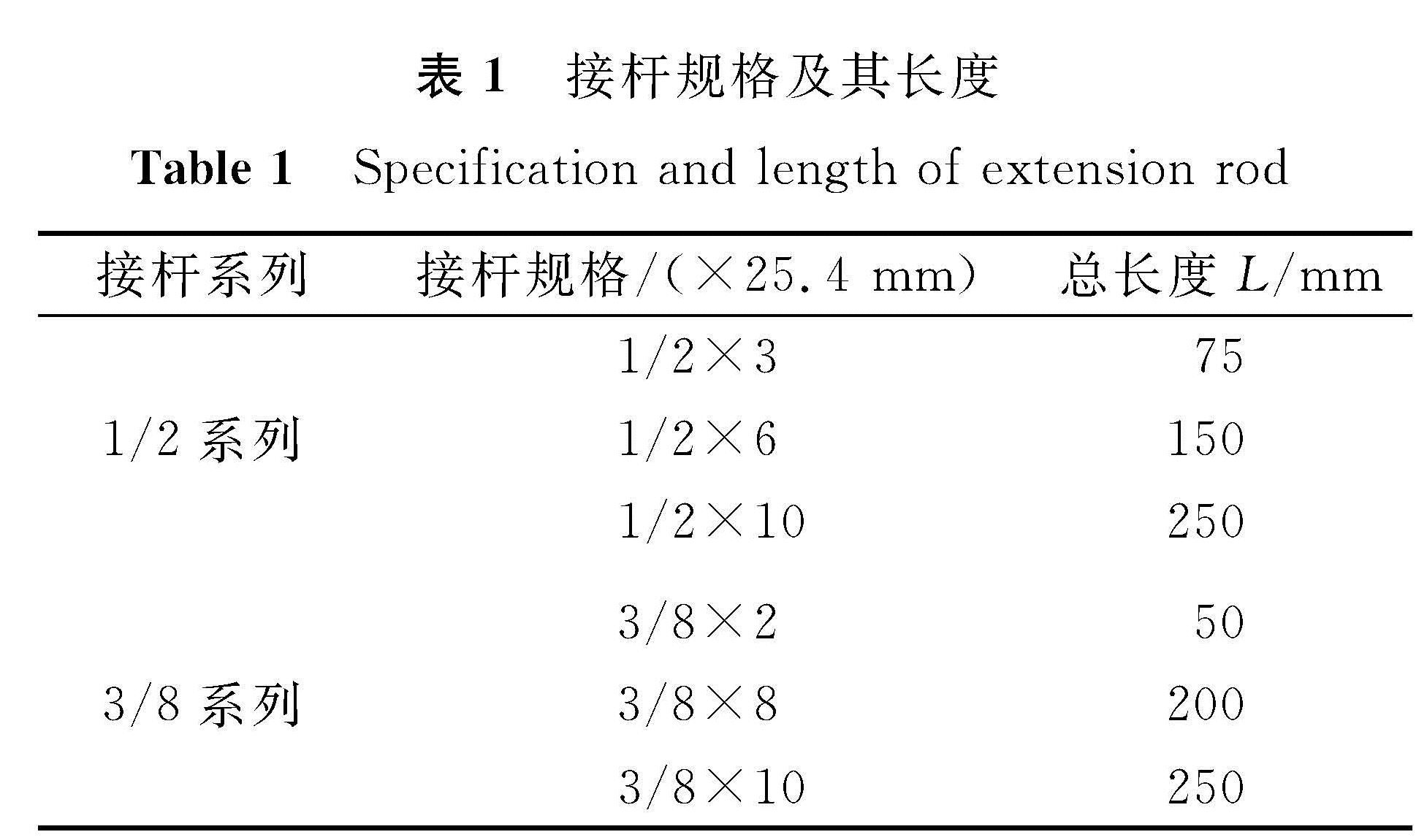

接杆加工车间的钻床加工中心(以下简称加工中心)主要负责加工位于接杆方头一侧的四方孔珠沟,由上料、钻孔和下料三道工序组成,而我们设计的接杆自动上下料装置主要是为了取代人工来完成接杆工件横向上料及下料工序。加工中心加工的接杆系列分为1/2系列和3/8系列两种,其规格及长度见表1,外形尺寸如图1所示。由表1和图1可知,最大加工尺寸为(1/2×10)×25.4 mm,其最大尺寸为单边直径22.5 mm,总长度250 mm。再根据规划和工艺要求,确定自动上下料装置的相关设计参数如下:工位长度为1 600 mm,装置高度为750 mm,负载约为50 kg(最大单件工件质量为0.5 kg,单批共50件,装置承重部件质量为25 kg)。

在该装置设计过程中首先应确定其输送节拍,输送节拍由加工中心生产节拍确定,生产节拍

T=(Ta)/(Td)。(1)

式(1)中:Ta为可用工作时间(h/d); Td为客户需求量(件/d)。已知本钻床加工中心日计划产量为2 200件,工作时间为8 h,其中加工中心维护时间为0.4 h,则可知生产节拍约为12.4 s/件,取整为12 s/件。该装置工件输送过程与加工中心工件加工过程同时进行,若设定工件输送时间小于工件加工时间,装置完成工件输送后则暂停输送动作,等待工件加工完成后再次工作。此时只要保证机床夹紧定位时间与加工时间之和小于工件生产节拍所需时间即可满足生产要求。已知加工中心机械夹爪夹紧定位时间为2 s,工件加工时间为8 s,上文已计算出生产节拍为12 s/件,因此设计该装置输送节拍为6 s/件,可满足生产要求。

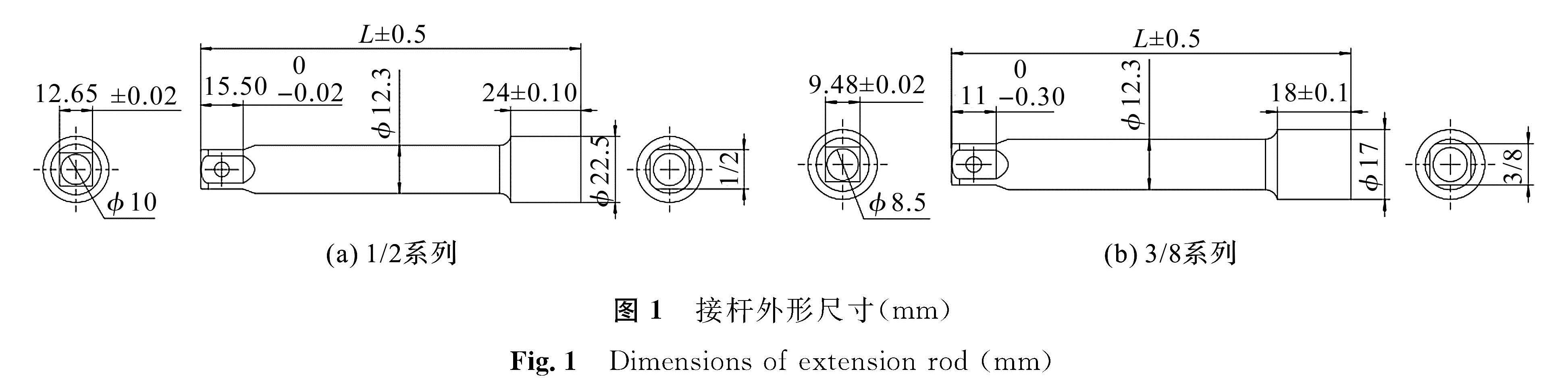

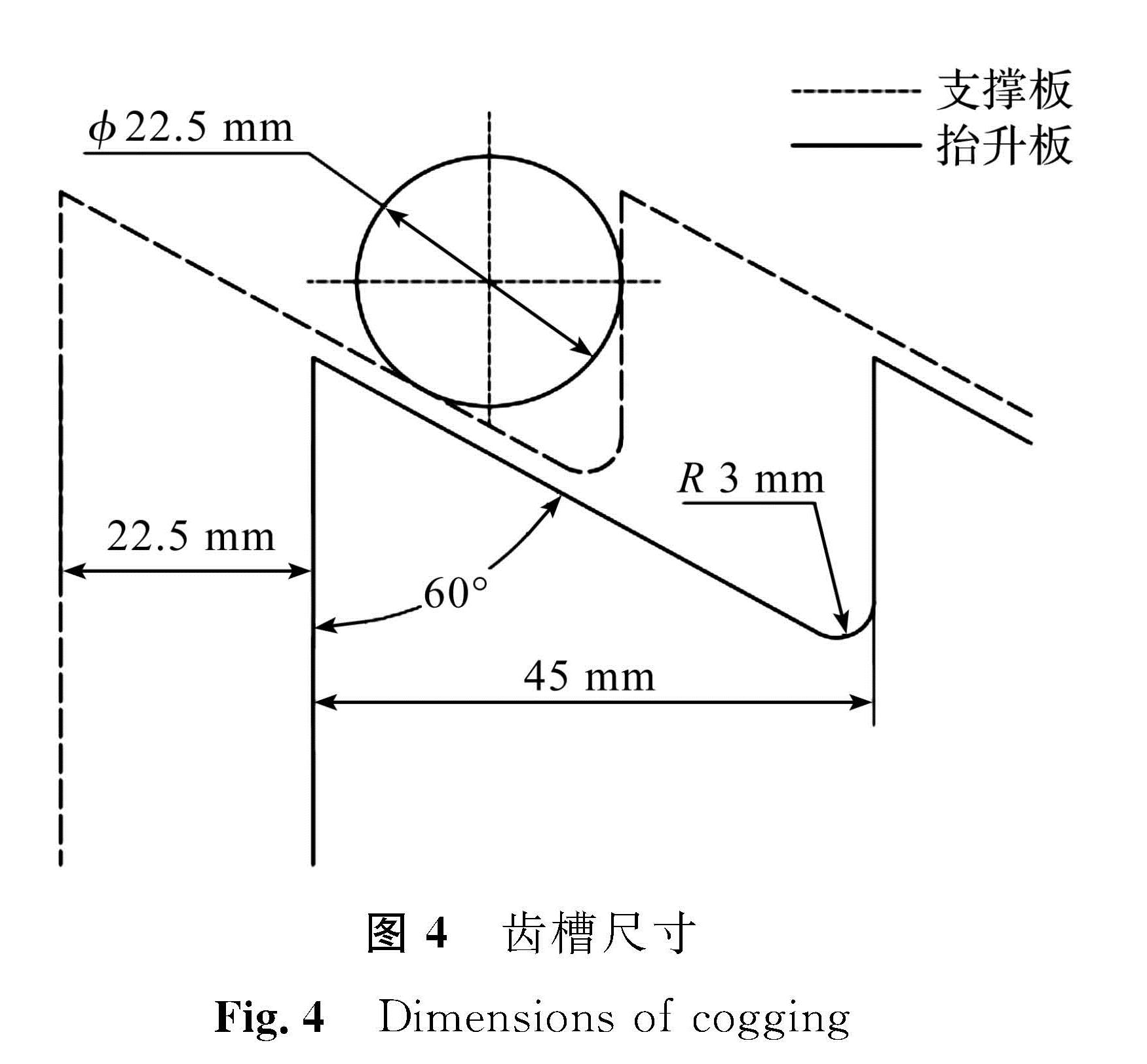

最终根据实际技术要求,如工作行程、负荷、工位间距、生产节拍等参数,确定设计思路如下:将整个输送动作分为垂直和水平两个方向,分别由升降驱动机构和水平输送机构来完成,并根据已确定的输送节拍可知升降驱动机构须在6 s内完成1次升降运动,使工件完成1次递进输送。其中升降驱动机构可采用斜块升降机构或连杆机构的形式,但考虑到本工序生产节拍较短、输送频率大,若采用斜块升降机构的形式,则斜块摩擦面磨损比较严重,后期维修和保养成本高,故确定采用连杆机构作为升降机构。水平输送机构常采用电机-链板输送和电机-皮带输送的形式,但考虑到输送件接杆外形不规则,且工位空间有限,上述两种输送形式均不适合。因齿条递进输送形式采用齿槽运送工件,可实现工件密集式输送,对工位空间要求较低,并且具有输送定向定量的特点,输送精度较高,故最终选择以齿条递进输送形式完成水平方向的输送。齿条输送原理如图2所示。

图2中实线表示固定支撑板,虚线表示活动抬升板,二者采用相同的齿形。其输送原理如下:运行前装置处于初始时段,此时工件静置于固定支撑板上,抬升板位于支撑板下方; 装置接收到信号后,抬升板开始举升,进入举升时段,抬升板齿槽斜面逐渐高于支撑板的当前斜齿槽面,原位于支撑板上的工件开始随抬升板上升,直至上升高度超过支撑板齿槽深度,此时工件已完全脱离支撑板齿槽,因重力向下滑动至抬升板齿槽内; 当工件完全进入抬升板齿槽,抬升板开始下降,进入下降阶段,抬升板齿槽斜面逐渐低于支撑板当前斜齿槽面,工件随之进入支撑板的下一齿槽,直至下降高度低于支撑板齿槽深度,此时工件已完全位于支撑板齿槽内,当抬升板下降至初始位置,完成一次工件递进输送。

2 上下料装置的结构设计

接杆自动上下料装置主要由框架结构、升降驱动机构、水平输送机构三部分组成,由于上料和下料工作时间完全重合,且工作原理一致,故采用同一设计结构,分别安置在钻床加工中心两侧,共同完成上下料任务。上下料装置整体结构设计如图3所示。框架结构作为整台装置的支撑结构,主要由支撑架、气缸支撑座及底座组成,其中,支撑架用于固定水平输送机构,其上方装有直线轴承,对水平输送机构起到定位导向作用; 气缸支撑座用于固定驱动气缸,使其完成驱动动作,气缸支撑座固定在底座上; 底座的强度和安装精度决定了整台装置的强度和设计精度,底座下方装有电气控制单元,用于控制驱动气缸的动作和整台装置的运行。水平输送机构主要由外护板、固定支撑板、抬升板组成,其中,外护板用于接杆工件的定位导向,通过前后固定套固定于框架上; 固定支撑板固定在框架上,在单位运料过程中的初始时段及结束时段承受工件的重力; 抬升板通过与升降驱动机构中的上部连杆铰链连接,与连杆机构共同完成升降动作,完成工件的递进输送。输送机构末端齿槽紧接位于钻床进出料口处的皮带输送线,当工件加工完成后,钻床两端皮带输送线开始运转,上下料装置便可完成进料和出料动作。

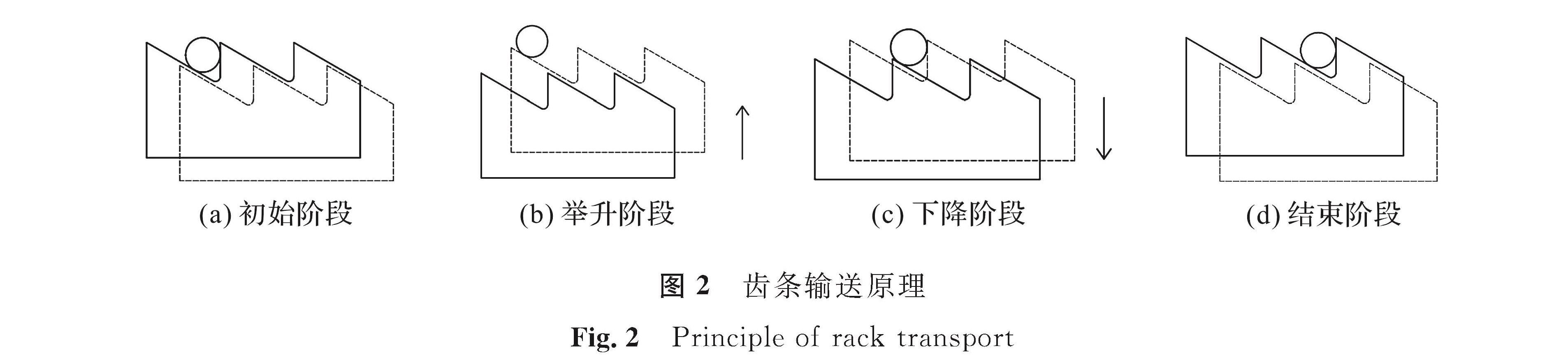

2.1 抬升板齿槽设计

抬升板作为装置中确保工件正常输送的关键部件,其齿槽设计尺寸需根据被运工件的相关尺寸来确定。由图1已知,被运工件截面最大直径为22.5 mm,为保证工件运送平稳进行,需使抬升板齿槽最大深度略大于最大工件的重心高度,同时,因抬升板和支撑板采用相同的齿形,为保证工件在抬升板升降过程中能顺利从支撑板的前一齿槽进入下一齿槽,二者水平方向间距可等于最大工件直径,即齿槽宽度为最大工件直径的2倍。齿槽尺寸如图4所示。

2.2 驱动气缸的选型驱动气缸的总负载力

F1=(m1+m2)g。(2)

式(2)中:m1为工件的总质量; m2为气缸所需承受的接杆和其他部件的总质量,为25 kg; g为质量加速度,取9.8 N/kg。计算得出F1为490 N。

气缸输出力

F2=P(πd2g)/4。(3)

式(3)中:P为空气压力,根据实地测量,得知车间空气压力P为0.5 MPa; d为气缸活塞杆直径,选取直径63 mm的气缸。计算得到F2为1 559 N,气缸安装角度为50°,则气缸竖直方向的输出力

F3=F2sin50°≈1 194 N。(4)

根据上述计算结果再计算气缸负载率

η=(F1)/(F3)=(490)/(1 194)≈41%≤ne。(5)

式(5)中,ne为气缸额定负荷率,ne=50%,故直径63 mm的气缸满足设计要求。最终根据规划和设计要求,选取气缸活塞杆直径为63 mm的可调行程式驱动气缸。

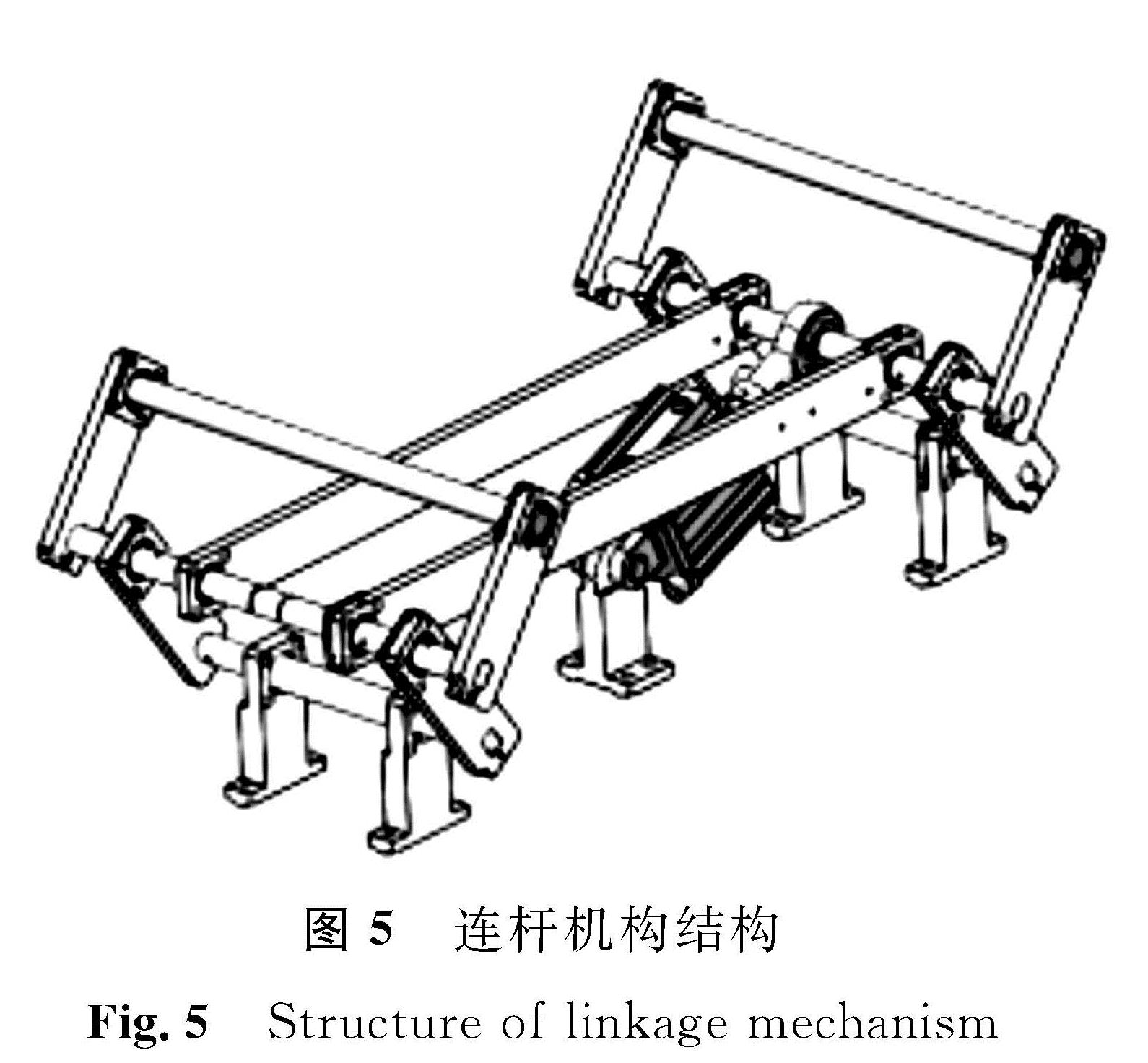

2.3 连杆机构的设计

升降驱动机构采用双平行四边形连杆机构[11],其结构如图5所示。驱动气缸作用于中间连杆上,中间连杆做定向运动,从而带动两侧连杆运动,两侧连杆与抬升板铰链连接,进而完成抬升板的升降运动。简化后的连杆机构原理如图6所示。机构自由度数

F=3n-2Pl-Ph。(6)

式(6)中:n为机构中的活动构件数; Pl为机构中的低副数; Ph为机构中的高副数。在图6中,n=5,Pl=7,Ph=0。由式(6)可得机构的自由度为1,便可知机构具有确定的相对运动。

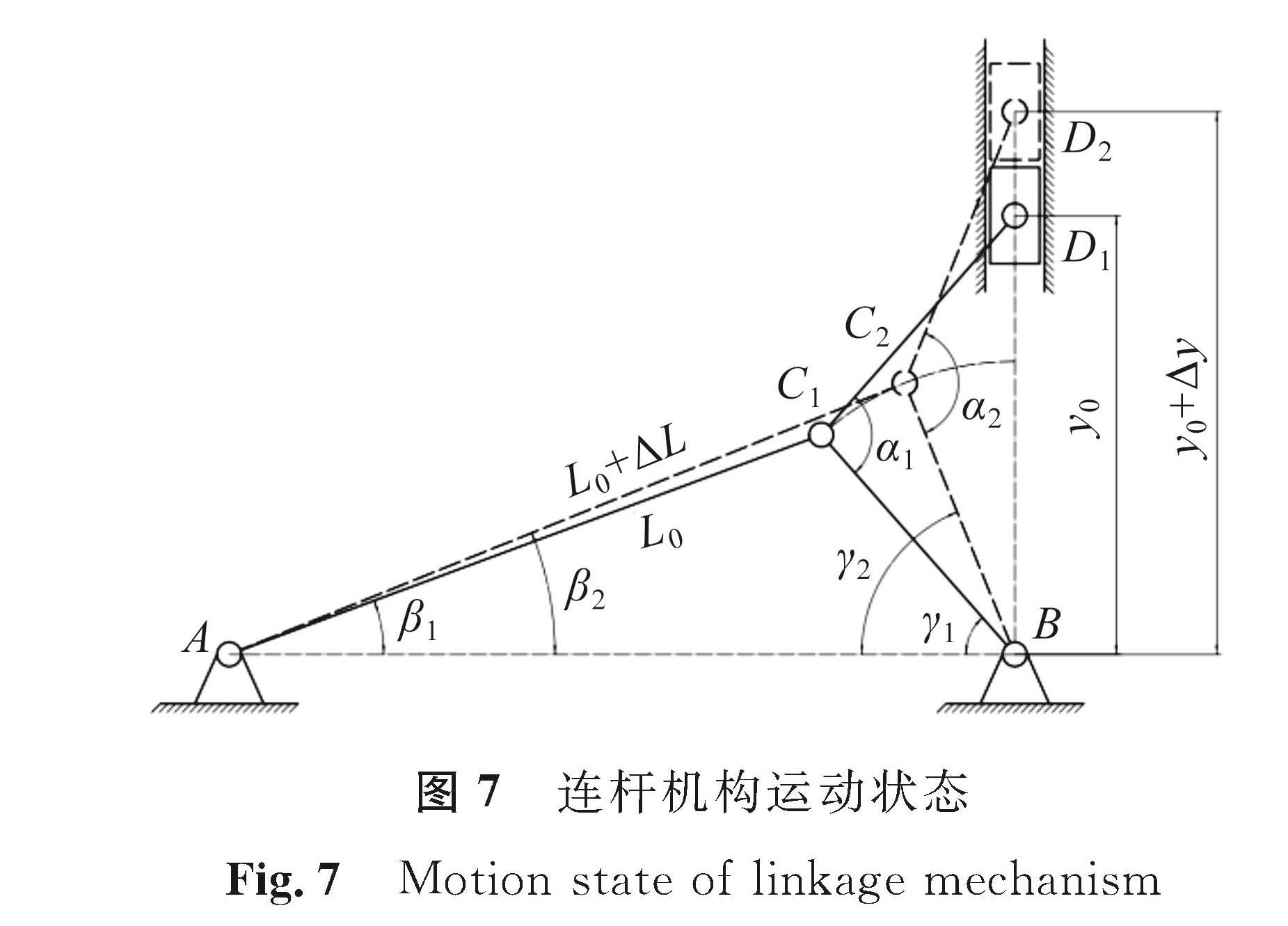

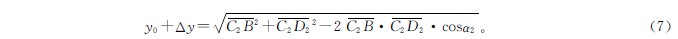

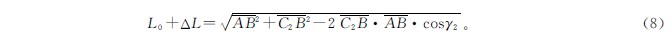

连杆机构运动状态如图7所示。图7中,A点为驱动气缸与机架的连接位置,B点为下连杆与机架的连接位置,两点间的距离AB^-=252 mm,C点为气缸杆与上下连杆的连接位置,D点为上连杆与抬升板铰链的连接位置,上连杆与下连杆长度相等,即C1B^-=C1D^-1=100 mm,运动过程中连杆长度不变,即C1B^-=C2B^-、C1D^-1=C2D^-2。机构在初始状态下,y0=168 mm,根据2.2节气缸的选型可知,气缸未工作时总长L0=215 mm。由2.1节知抬升板抬升高度须大于最大工件直径,即Δy≥22.5 mm,取Δy=23 mm。根据上述已知条件,求出驱动气缸伸缩量ΔL。

根据三角形余弦定理公式可知:

代入已知量,求得α2≈145.5°。由于C1B^-=C1D^-1,可知∠C2BD2=17.25°,则γ2=72.75°。将数值代入公式

解得ΔL≈27 mm,即驱动气缸伸缩量大于等于27 mm、抬升板抬升高度大于等于23 mm时,可满足设计要求。

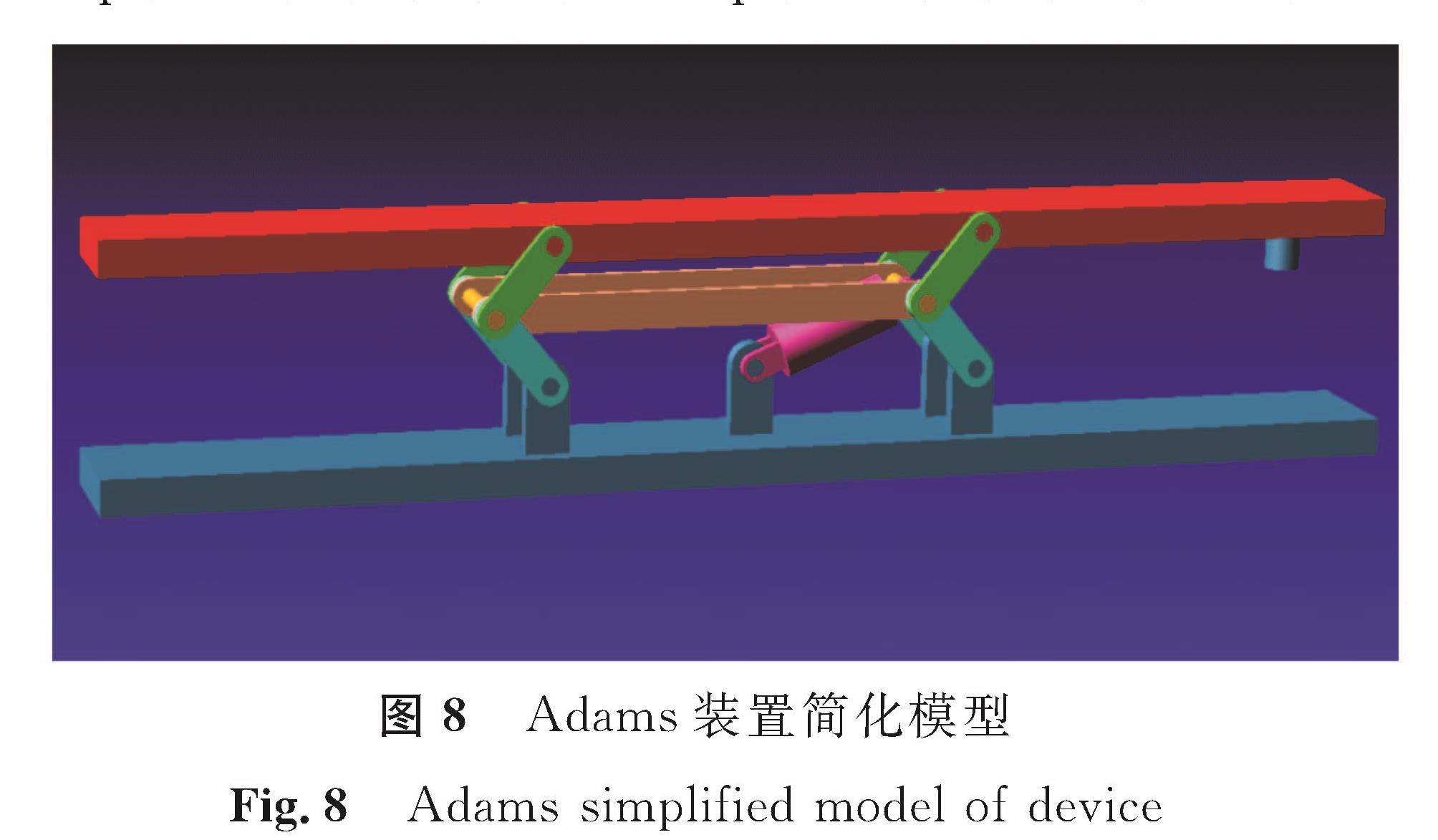

3 基于Adams的运动学分析3.1 虚拟样机简化模型的建立由于我们设计的上下料装置包括多个机构,模型结构较为复杂,因此采用具有三维建模优势的SolidWorks软件来建立实体模型[12],保存为stp格式后再导入Adams中。为减少对仿真结果的影响,需要在建模时对模型进行结构上的简化,简化过程如下:由于在整个运动过程中,工件和抬升板共同做升降运动,所以假设抬升板为一质量均匀分布的长方体,质量为工件和抬升板的总质量; 由于在Adams中,模型以外的空白处表示地面,故省略装置中的固定支撑板和框架,只保留位于其上分别起承重作用和限位导向作用的底座及直线轴承; 忽略装置中各连接处的轴承、卡销和螺母等辅助零部件,以及位于各连接点的摩擦。

将建立好的实体模型导入Adams后,为准确模拟装置的运动过程,首先需对各部件的材料属性进行定义[13-14],根据设计要求选取45号钢作为机构中各杆件材质,Q235钢为机构中抬升板材质。然后在各部件间添加约束:底座和直线轴承分别与地面建立固定副; 抬升板与直线轴承之间、气缸与气缸活塞之间建立移动副; 其余各转动部件之间建立转动副。最后,通过Step函数为驱动气缸添加驱动。部分驱动函数如下:

step(time,0,0,2,30)+step(time,3,0,5,-30)+step(time,6,0,8,30)+step(time,9,0,11,-30)

驱动添加完成后,点击“开始运行”,则驱动气缸做时间为6 s、行程为30 mm的往复运动。最终建立的Adams装置简化模型如图8所示。

3.2 仿真结果分析在Adams中设置仿真参数,仿真时长为30 s,总步数为500,对Adams装置简化模型进行运动学仿真,仿真周期结束后,进入后处理界面,以抬升板为测量对象,测量目标依次选取位移、速度及加速度,分别得到其在X、Y、Z分量上的测量值,最终在Adams中处理绘制得到抬升板位移、速度和加速度曲线,如图9所示。

通过上下料装置位移曲线可知,当驱动气缸做周期为6 s、行程为30 mm的往复运动时,抬升板做周期为6 s的往复升降运动,最大行程为28 mm,大于最大尺寸工件的直径和齿槽设计尺寸,与理论分析结果接近。在图9(a)中,抬升板水平方向和侧向位移曲线与横坐标重合,位移量为零,即抬升板与固定支撑板在水平方向和侧向无相对运动,可确定工件被抬升后会由于重力的作用进入下一齿槽,从而保证工件递进输送动作顺利进行,验证了结构设计的合理性。通过上下料装置速度曲线可知,抬升板升降过程中最大速度为21 mm/s,且抬升板在接近最高点和最低点时,速度缓慢降为0 mm/s,动作舒缓; 通过上下料装置加速度曲线可知,机构的加速度曲线在整个运动时间内较为平滑,只在运动起始阶段和停止阶段存在陡变,且变化值较小。由此可知整个运动过程无剧烈冲击,装置运行平稳可靠。

4 实物样机及试验分析

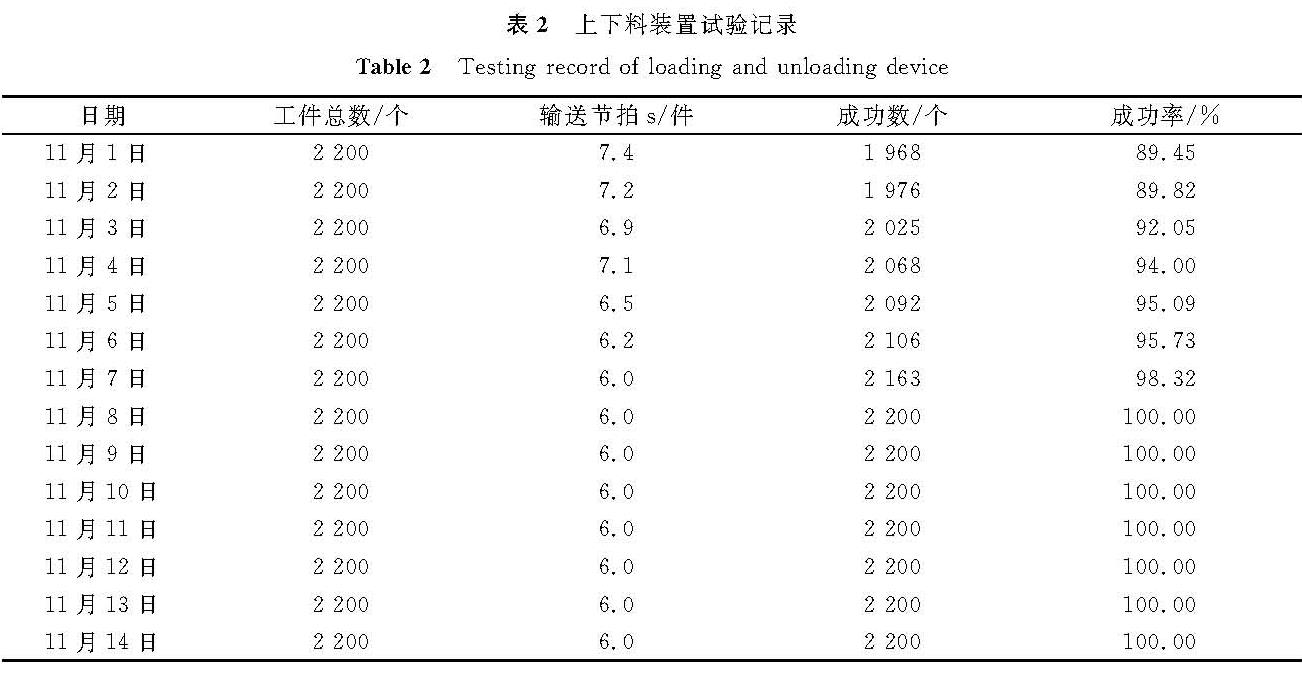

我们设计的上下料装置实物样机如图 10所示,在完成组装调试后,对其进行为期2周的现场试验,通过记录现场试验数据,统计装置上下料成功率,以验证上下料装置设计的合理性。

上下料装置实物样机的试验记录见表2。在试验的前2天此装置上下料成功率不足90%,在确认车间提供气压正常及系统控制程序无误后,对装置运行情况进行重点观察,发现在装置水平输送机构的前中段,能正常完成工件的输送,而在机构的后半段,会偶尔出现工件脱离齿槽的情况。经现场测量发现,每次更换产品类型都需重新确定位于装置水平输送机构上用以调整两侧固定支撑板及抬升板间距的固定套正确紧固位置,操作较为烦琐且不能保证每次调整的位置都满足装置正常运行。因此可对每种产品类型所对应的固定套紧固位置进行标定:将装置中用于支撑抬升板和固定支撑板的支撑轴标上刻度值,不同产品型号对应不同的刻度值。这样在每次更换产品型号时,都能快速、合理地调节装置,既能节约工时,又能保证装置水平输送机构前后两侧固定支撑板及抬升板间距的一致性,避免了在输送过程中出现工件脱离齿槽的情况,从而大大提升了输送成功率。在第二周试验中此装置的上下料成功率保持在100%,从而验证了装置设计的合理性和运行的可靠性。

5 结 语

针对接杆钻床加工中心上下料过程中存在的问题进行了自动上下料的结构布局和设计,并通过SolidWorks建立三维模型,运用Adams进行运动学仿真,对其水平输送机构的运动轨迹、速度和加速度信息进行了分析,结果表明此新型上下料装置符合设计要求。通过现场实物试验,验证了此装置设计的合理性和运行的可靠性,可有效解决接杆在钻床加工中心上下料的问题,为类似产品的设计提供了参考。

- [1] 何成奎,朗朋飞,康敏.我国智能制造的发展展望[J].机床与液压,2018,46(16):127.

- [2] 张益,冯毅萍,荣冈.面向智能制造的生产执行系统及其技术转型[J].信息与控制,2017,46(4):452.

- [3] 马永树,王计波.工业4.0背景下的机电一体化技术应用与发展[J].内燃机与配件,2018(19):180.

- [4] 赵金凤.高级自动输送辊床的结构设计与仿真[J].科技视界,2019(14):13.

- [5] 田增愿.基于工业机器人的自动化生产线研究[J].科技创新与应用,2019(27):66.

- [6] 毕岩,房长兴.发动机缸体柔性生产线自动下料装置研究[J].制造技术与机床,2018(2):30.

- [7] 冼业荣.自动上料机械手的研究与设计[J].机电工程技术,2019,48(8):95.

- [8] 于涛,邓增阁,郭涛,等.大型闭式压力机单机自动化上下料机械手机械结构设计与仿真[J].锻压技术,2020,45(3):110.

- [9] 吴桐,吴群彪,周璐,等.扳头铣齿工序的自动上下料机构设计[J].企业技术开发,2016,35(22):43.

- [10] 郭磊,曹炳鑫.无心磨床自动上下料机构设计与控制[J].组合机床与自动化加工技术,2018(10):123.

- [11] 苏鹏,袁伟亮,龙忠杰,等.基于刚体导引的连杆式空间约束举升机构设计[J].兵器装备工程学报,2019,40(8):12.

- [12] 赵海芳,陈莹,刘祎.基于ADAMS搬运机械手轨迹规划[J].机械研究与应用,2017,30(4):123.

- [13] 高怀龙.基于ADAMS的钻杆拆卸辅助机械手仿真分析[J].煤矿机械,2018,39(11):160.

- [14] 伍经纹,徐世许,王鹏,等.基于ADAMS的三自由度Delta机械手的运动学仿真分析[J].软件,2017,38(6):110.

图 1 接杆外形尺寸(mm)

Fig.1 Dimensions of extension rod(mm)

图 1 接杆外形尺寸(mm)

Fig.1 Dimensions of extension rod(mm)