随着电子制造业的发展和新能源汽车产销量的不断提升,电动助力转向(electric power steering,EPS)除了不断占据传统燃油汽车转向系统的市场份额外,由于生产成本的降低,也在众多新能源汽车中逐渐普及。特别是助力电机和控制器布置在驾驶室中的管柱式电动助力转向(column type electric power steering,C-EPS),其体积小、集成度高、防护要求低,适配各类无助力或液压助力转向车型,二次开发灵活度高,因此C-EPS的市场占有率不断提高。在C-EPS系统实车试验过程中需要大量的人力、物力,试验费用高,而且具有一定的危险性[1]; 在其标定调试过程中,主要验证的助力效果,容易受到测量环境和主观感受的影响。硬件在环仿真平台则将系统工作所需的硬件嵌入仿真中,节省复杂的硬件建模过程,能够提供被测系统真实的反馈[2],因此通过硬件在环仿真开发平台试验研究可以提高C-EPS的开发效率,降低开发成本。目前国内在EPS硬件在环仿真平台的试验研究中取得了一定的成果。雷发荣[3]使用Moto Trom平台完成了转向助力台架的开发和控制策略的设计,使用伺服电机作为阻力加载系统,在转向轻便性和回正试验中取得了较好的结果; 曹艳玲等[4]使用电动推杆作为转向阻力加载装置,成本较低,模拟了原地转向工况和行驶转向工况,对电机电流、助力扭矩进行实时监测; 廖林清等[5]使用基于VB6.0自主设计试验台架测试软件,并使用电液伺服装置模拟转向阻力矩,试验台能够稳定运行,并具有较高的测试精度,能实现自动化测试; 彭冲等[6]使用一套附加的EPS系统作为阻力加载装置,并使用一套弹簧装置作为阻力加载补偿,结构上有一定的创新,且阻力加载装置响应较快; 胡宏德[7]使用液压系统作为转向系统的阻力加载装置,试验台具有机械调节装置以适配不同规格的EPS系统,并进行转向轻便性试验; 吕荣辉等[8]使用dSPACE实时仿真系统对EPS系统的电子控制单元(electronic control unit,ECU)执行信号的检测,仿真精度较高; 梁诚[9]使用基于Labview PXI的EPS试验台,结合CarSim对EPS进行硬件在环仿真,将虚拟车辆动态和EPS实物进行结合,可直观地显示EPS的工作性能和试验结果。

总体而言,上述试验平台仅用于EPS性能的测试,缺乏对EPS的主观评价与控制策略在线修改能力。因此,为实现C-EPS控制策略的快速原型设计、主观评价及在线修改功能,本研究首先设计C-EPS系统硬件在环仿真平台的机械结构,选择伺服电机作为转向阻力矩加载装置; 其次,将二自由度汽车动力学模型和悬架参数相结合,以车速、转向盘转角和转向输入力矩作为主要输入,在MATLAB/Simulink中建立转向阻力矩计算模块; 再次,使用Controldesk建立试验平台人机交互界面,通过dSPACE实时仿真系统控制伺服电机模拟转向阻力矩; 最后,建立C-EPS控制策略并导入dSPACE实时系统,完成控制策略的硬件在环仿真试验及主观评价。

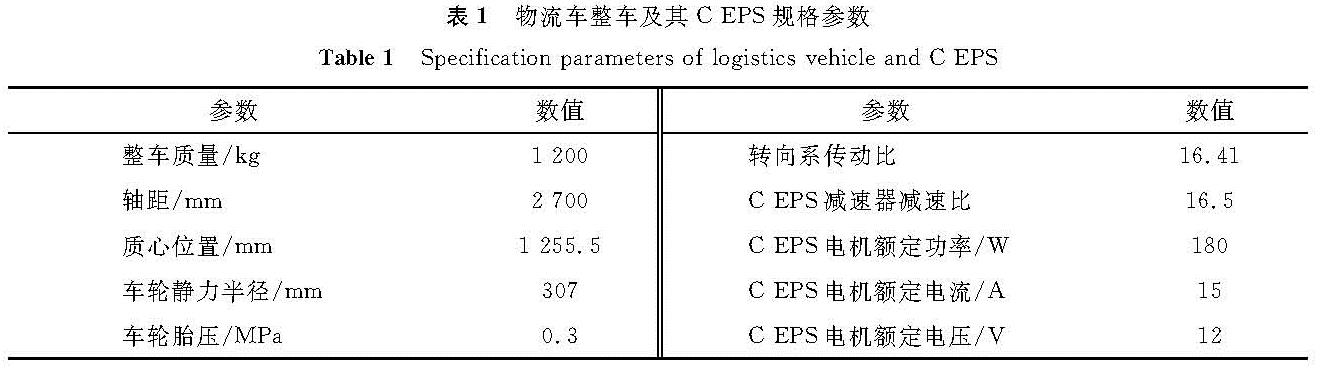

1 硬件在环仿真试验平台的搭建1.1 研究对象选取某小型电动厢式物流车及其C-EPS作为研究对象,物流车整车及其C-EPS规格参数见表1。

1.2 转向阻力矩加载装置的确定和匹配

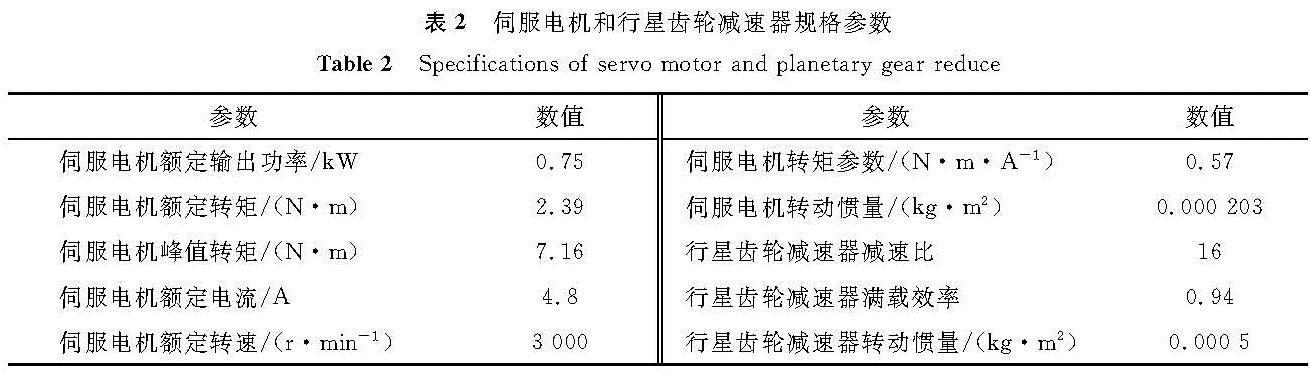

常见的阻力矩加载装置有螺旋弹簧、液压装置、磁粉制动器及伺服电机。螺旋弹簧结构简单紧凑,可靠性高,但是螺旋弹簧模拟的单一线性阻力矩与实际转向阻力矩差别较大; 液压装置成本较高、结构复杂、体积较大和维护成本较高; 磁粉制动器虽能很好地模拟转向阻力矩,但无法模拟转向回正阻力矩,对转向回正功能较难测试; 伺服电机需与行星齿轮减速器相配合,以作为转向阻力矩加载装置,它通过输出不同的力矩来模拟不同的转向阻力矩,并具有结构紧凑、响应快、精度高的优点。本研究选用的伺服电机和行星齿轮减速器规格参数见表2。

阻力矩加载装置的最大模拟工况,可根据汽车原地转向阻力矩经验公式的变形公式[10]来计算:

式(1)中:f为附着系数,一般取0.7; Tsmax为助力电机峰值转矩; ip为行星齿轮减速器减速比; is0为转向系总传动比,小型车辆的转向传动比一般为15~20; G为前轴满载载荷。根据式(1)计算可得阻力加载装置最大可模拟前轴载荷为21 kN车辆的原地转向阻力矩,试验平台在留有一定的余量后,可满足包括小型乘用车、小型货车的C-EPS开发与试验。

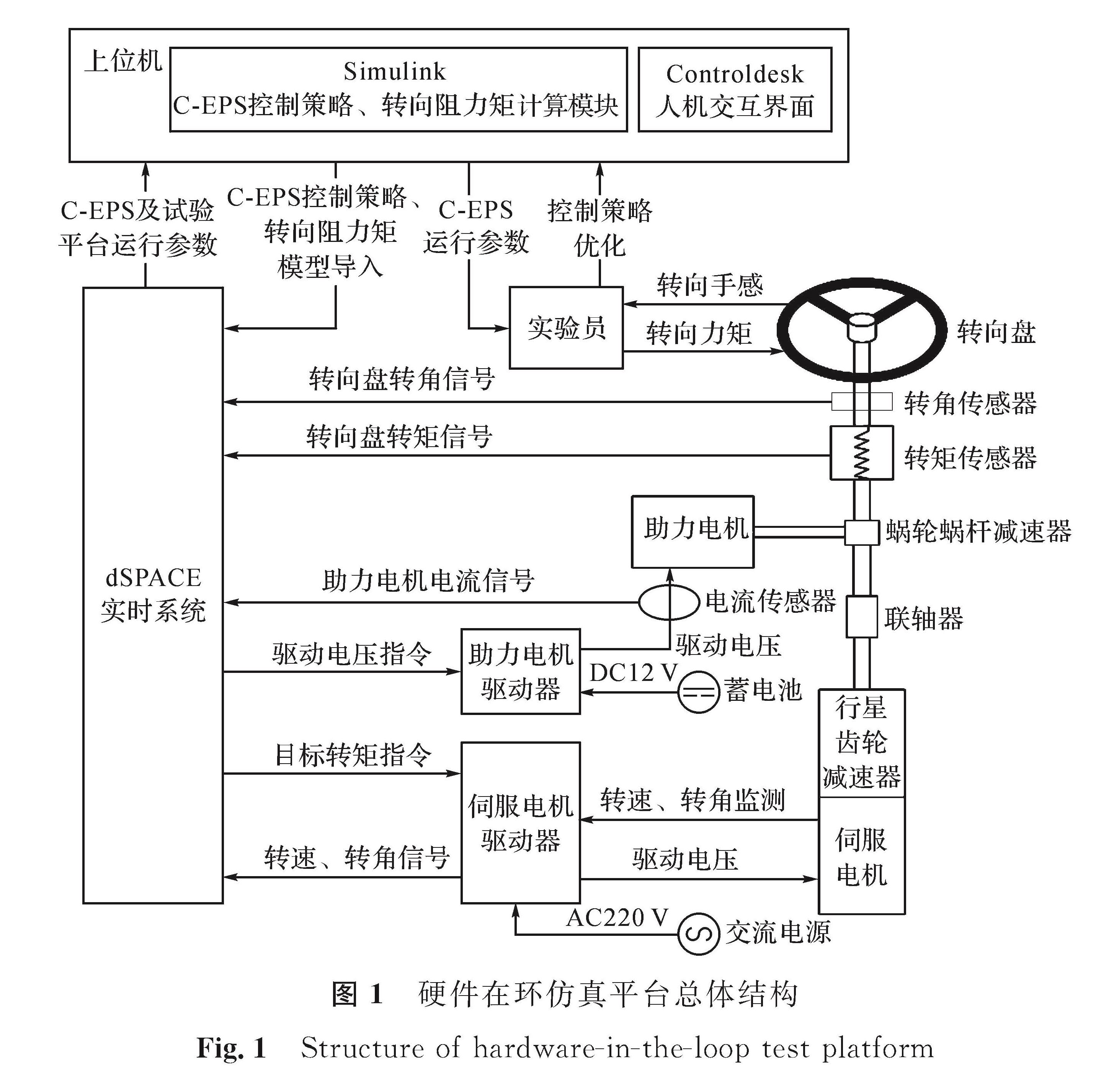

1.3 硬件在环仿真平台的结构和原理硬件在环仿真平台总体结构如图1所示,主要由C-EPS总成、伺服电机总成、助力电机驱动器、dSPACE实时仿真系统和上位机等组成。dSPACE实时仿真系统作为MATLAB/Simulink开发环境的自动编解码器,无需手动编程即可在仿真过程中实时优化控制策略[11]。dSPACE采集C-EPS系统的转向输入力矩信号、转角信号、助力电机电流信号、伺服电机转速和转角信号,通过上位机设计的Controldesk实时界面进行人机交互,试验人员根据转向手感的主观评价及系统运行状态,在MATLAB/Simulink中对C-EPS控制策略进行不断的调整和完善,并将优化后的控制策略重新生成代码后导入dSPACE实时系统,完成对基于硬件在环仿真的C-EPS控制策略的开发和优化。

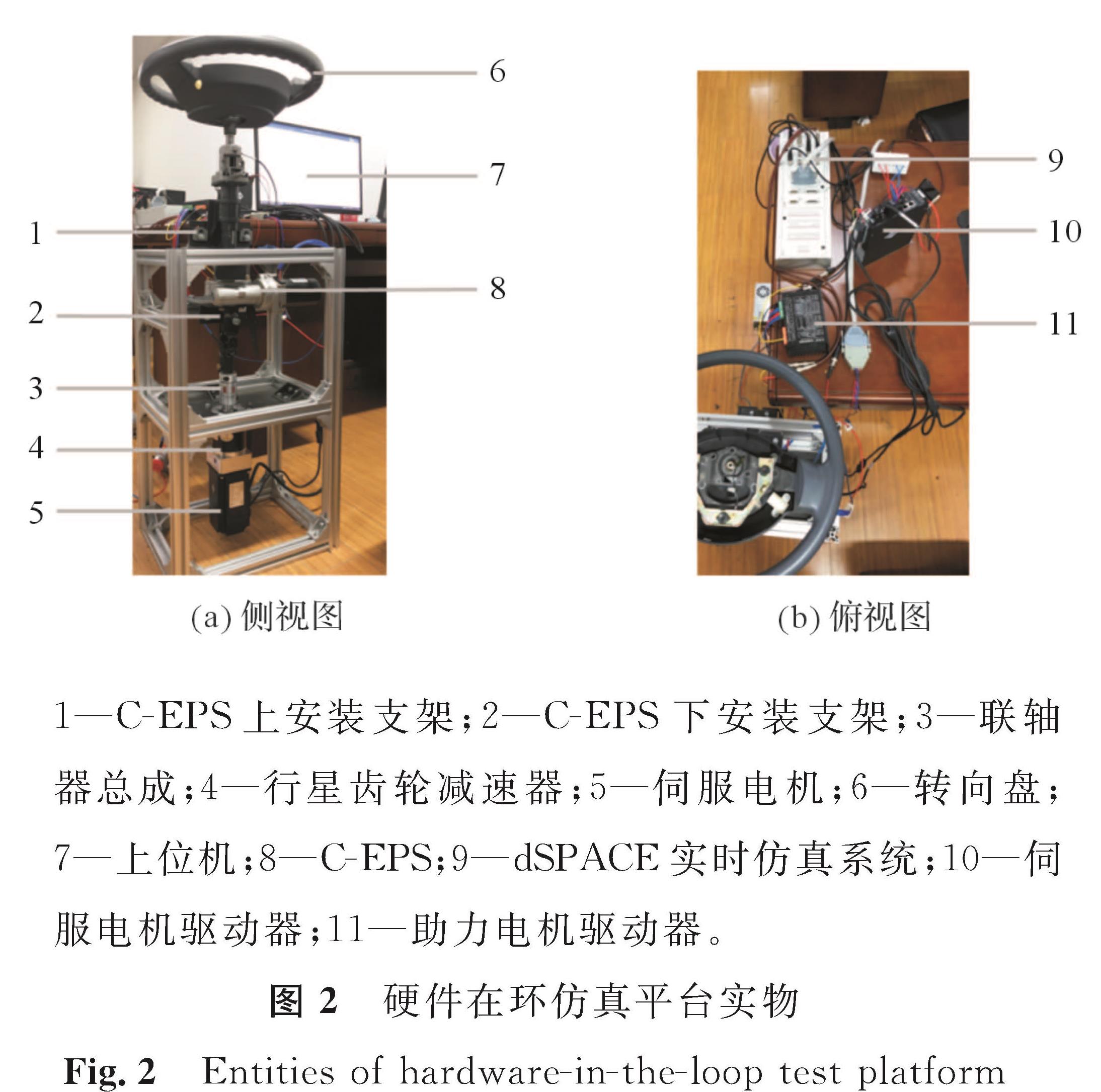

硬件在环仿真平台实物如图2所示,主体框架采用铝型材,C-EPS总成的安装支架为可调式,在一定程度上适配不同尺寸的C-EPS总成,下端行星齿轮减速器输出轴与C-EPS总成输出轴的联轴器总成由梅花联轴器、万向节和尼龙轴组成,在一定程度上可弥补C-EPS输出轴与行星齿轮减速器输出轴的同轴度误差,降低仿真硬件在环仿真平台运行时的振动与噪声。

汽车在高速和低速工况下行驶时,由转向盘转角和车辆侧向加速度产生的转向阻力矩占比并不相同[12],因此需要设计全工况的转向阻力矩计算模块,为降低转向阻力矩计算的复杂程度,便于在项目初期的试验工作,采用汽车二自由度动力学模型和前悬架参数建立转向阻力矩计算模块。转向总阻力矩TR由四部分组成:轮胎与地面的摩擦阻力矩TR1,前轴抬升的重力回正力矩TR2,侧向力回正力矩TR3及悬架和转向系内部摩擦力矩TR4。

根据笔者所在企业开发的EPS控制策略工况划分,0~10 km/h属于低速工况,转向阻力矩主要由车轮与地面的摩擦阻力矩TR1构成,在原地转向时最大,在0~10 km/h随着车速的提高迅速降至一个较低的水平,因此在项目开发初期,为降低控制策略和助力电机的匹配难度,TR1可近似看作线性降低至0,由如下经验公式来确定:

式(2)中:K为速度系数,当车速为0时取1,随车速的提高而线性减小,当车速达到10 km/h时降至0。

前轴抬升的重力回正力矩由转向轮主销内倾角产生的回正力矩和主销偏移距产生的回正力矩组成,其计算公式如下:

式(3)中:η1为转向系逆效率,取0.65; s1为轮心点至主销轴线的水平距离,取89.96 mm; δin为内转向轮转角; δout为外转向轮转角; γ为前轮主销内倾角,取0.19 rad; s2为主销偏移距,取29.14 mm。

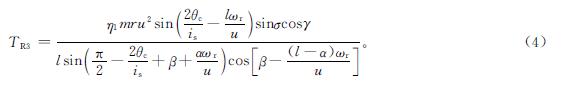

由于车轮拖距的存在,作用在转向轮上的侧向力会产生一个绕主销的侧向力回正力矩TR3,根据二自由度车辆模型和前后轮侧偏角,TR3计算公式如下:

式(4)中:u为车辆行驶车速; θc为转向盘转角; ωr为车辆横摆角速度; σ为前轮主销后倾角,取0.11 rad; is为物流车转向系总传动比; β为车辆质心侧偏角。

转向系内部摩擦力矩TR4一般由经验值确定,取30 N·m。

转向摩擦阻力矩与转向角速度的方向相反,转向回正阻力矩与转向角度的方向相反,作用在转向管柱上的转向总阻力矩为

式(5)中:η2为转向系正效率,取0.75。

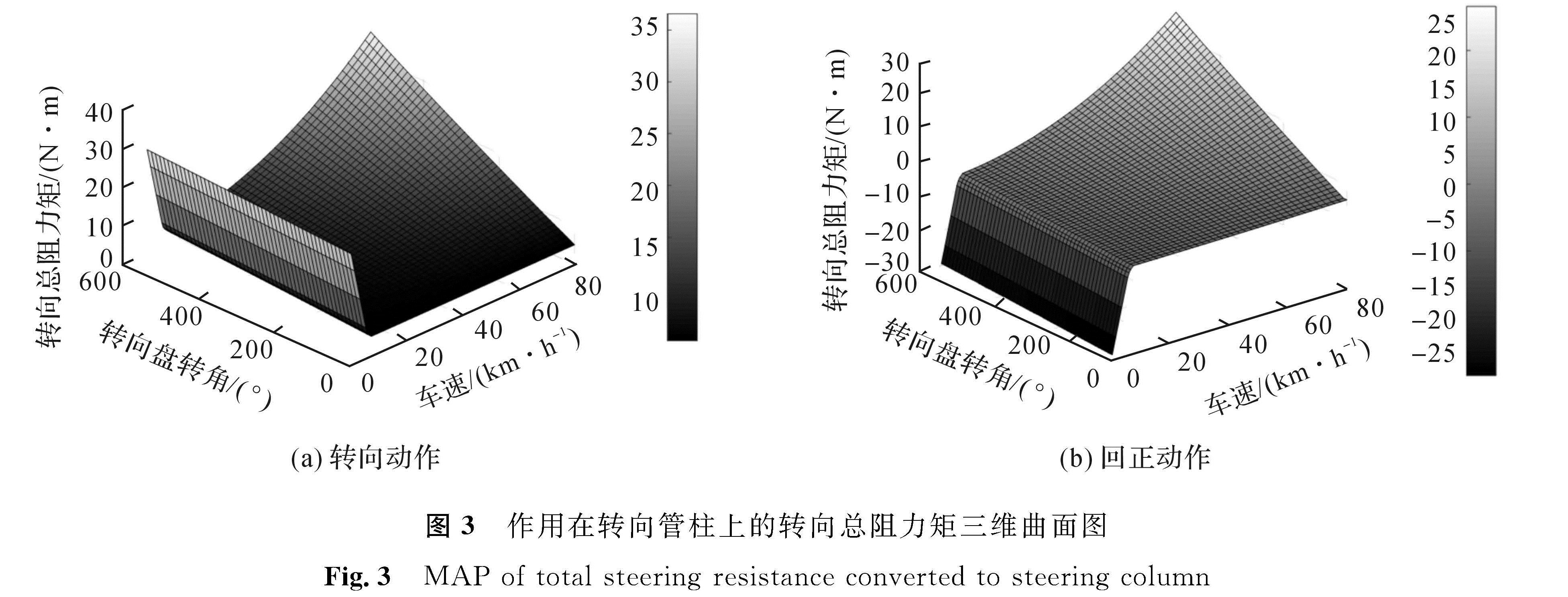

驾驶员进行转向动作时,转向盘转速和转角的方向一致,作用在转向管柱上的转向总阻力矩的三维曲面图如图3(a)所示。此时,转向摩擦阻力矩和转向回正力矩的方向相同,阻碍驾驶员转向,当车速小于10 km/h时,转向摩擦阻力矩在转向总阻力矩中占比较大,但随着车速的提高而降低; 当车速大于10 km/h时,转向回正力矩在转向总阻力矩中占比较大,并随着车速的提高及转向盘转角的增加而增大。

驾驶员进行回正动作时,转向盘转速和转角的方向相反,作用在转向管柱上的转向总阻力矩三维曲面图如图3(b)所示。此时,转向摩擦阻力矩与转向盘角速度的方向相反,阻碍转向盘回正,转向回正力矩与转向盘转角的方向相反,当车速小于10 km/h时,转向摩擦阻力矩占比较大,转向盘无法自动回正,需要驾驶员手动回正; 当车速处于20~40 km/h时,转向盘能够自动回正,但由于转向盘在转角较小时回正力矩较小,因此转向盘无法完全回正到位; 当车速大于40 km/h时,转向盘能够完全回正,并且回正性能随着车速的提高和转向盘转角的增加而增强。

3 C-EPS数学模型和控制策略的建立3.1 C-EPS数学模型

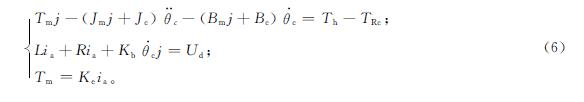

以转向管柱芯轴作为参考对象,建立其动力学方程和动态电路方程如下:

式(6)中:Tm为助力电机输出转矩; Jm为电机转动惯量,取0.000 5 kg·m2; Jc为管柱转动惯量,取0.18 kg·m2; Bm为电机阻尼,取0.003 5 N·m·rad; Th为转向输入力矩; L为电枢电感,取280 μH; ia为电枢电流; R为电枢电阻,取0.4 Ω; Kb为反电势系数,取0.107 V·s·rad; Ud为电机电枢电压; Ke为电磁转矩常数,取0.107(N·m)/A。

助力电机的驱动器可用一阶滞后环节传递函数表示:

式(7)中:Ks为触发整流环节放大系数,取1.2; Ts为整流电路平均失控时间,取0.1 s。

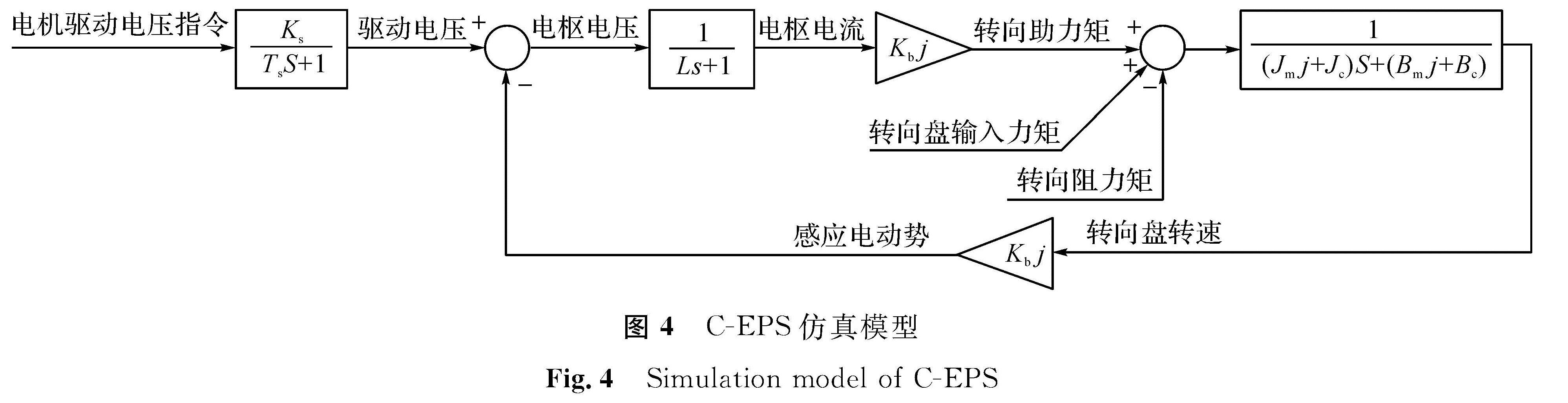

根据上述C-EPS数学模型及电机驱动器传递函数,建立C-EPS仿真模型,如图4所示。

3.2 C-EPS控制策略的设计

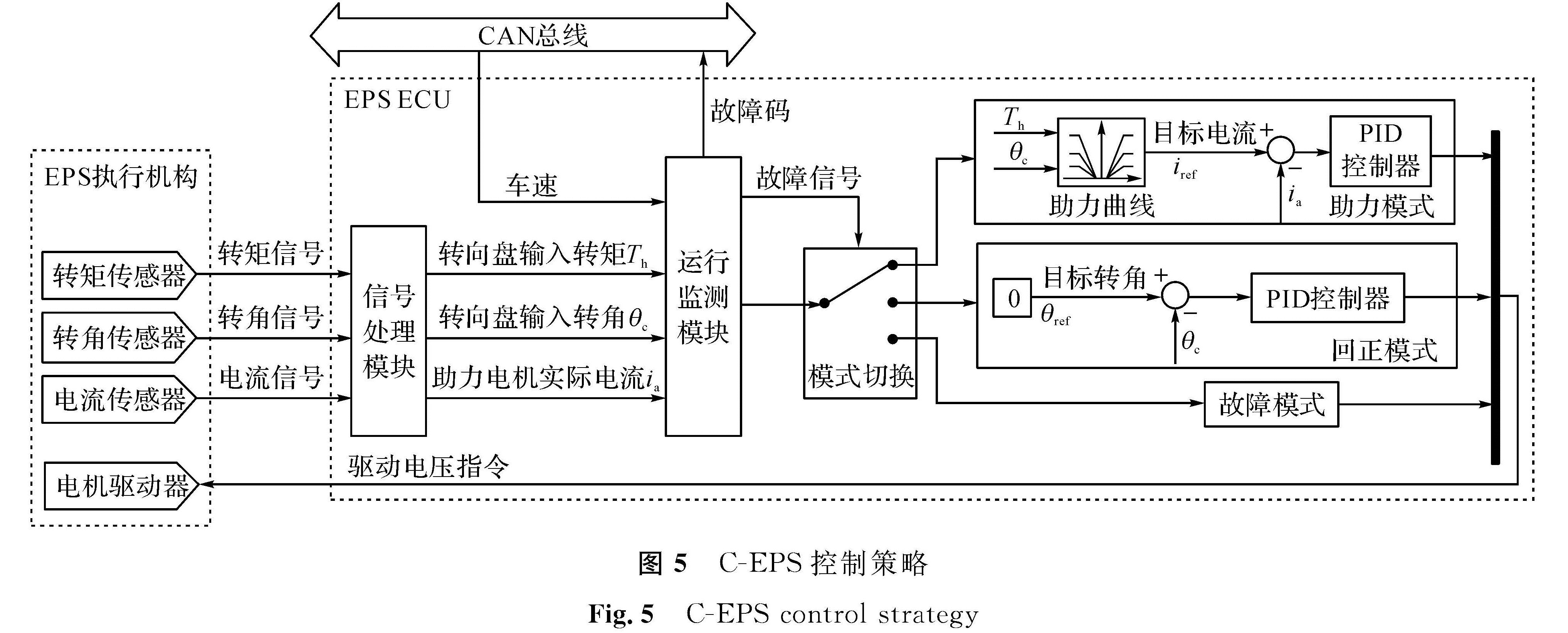

C-EPS的控制策略需要保证低速时车辆转向的轻便灵活及回正性能,高速时车辆转向稳定可靠及抑制回正超调[13]。本研究建立的C-EPS控制策略如图5所示。

转向输入力矩信号、转向盘转角信号和助力电机电流信号经处理后,与来自CAN(controller area network,控制器局域网络)总线的车速模拟信号一并进入运行监测模块,以实现C-EPS总成的开机自检、运行监测和报错功能。若监测到传感器信号和车速信号异常,则切换至故障模式。根据故障类型和故障严重程度的不同,通过C-EPS驱动电压的控制,实现C-EPS在故障状态下的恒功率、降功率运行或停机,以提高C-EPS的安全性。若C-EPS各部分功能正常,则根据C-EPS运行状态,在助力模式和回正模式之间自动切换。助力模式和回正模式之间的切换根据转向盘转速和转角乘积[14]来判断:当转向盘转角和转向盘转速的乘积大于或等于0时,即为助力模式; 当转向盘转角和转向盘转速的乘积小于0时,即为回正模式。

助力模式和回正模式均采用PID控制器(proportion-integral-derivative controller,比例-积分-微分控制器)来控制电机。由于篇幅所限,本研究主要对C-EPS的助力模式进行硬件在环仿真试验研究。

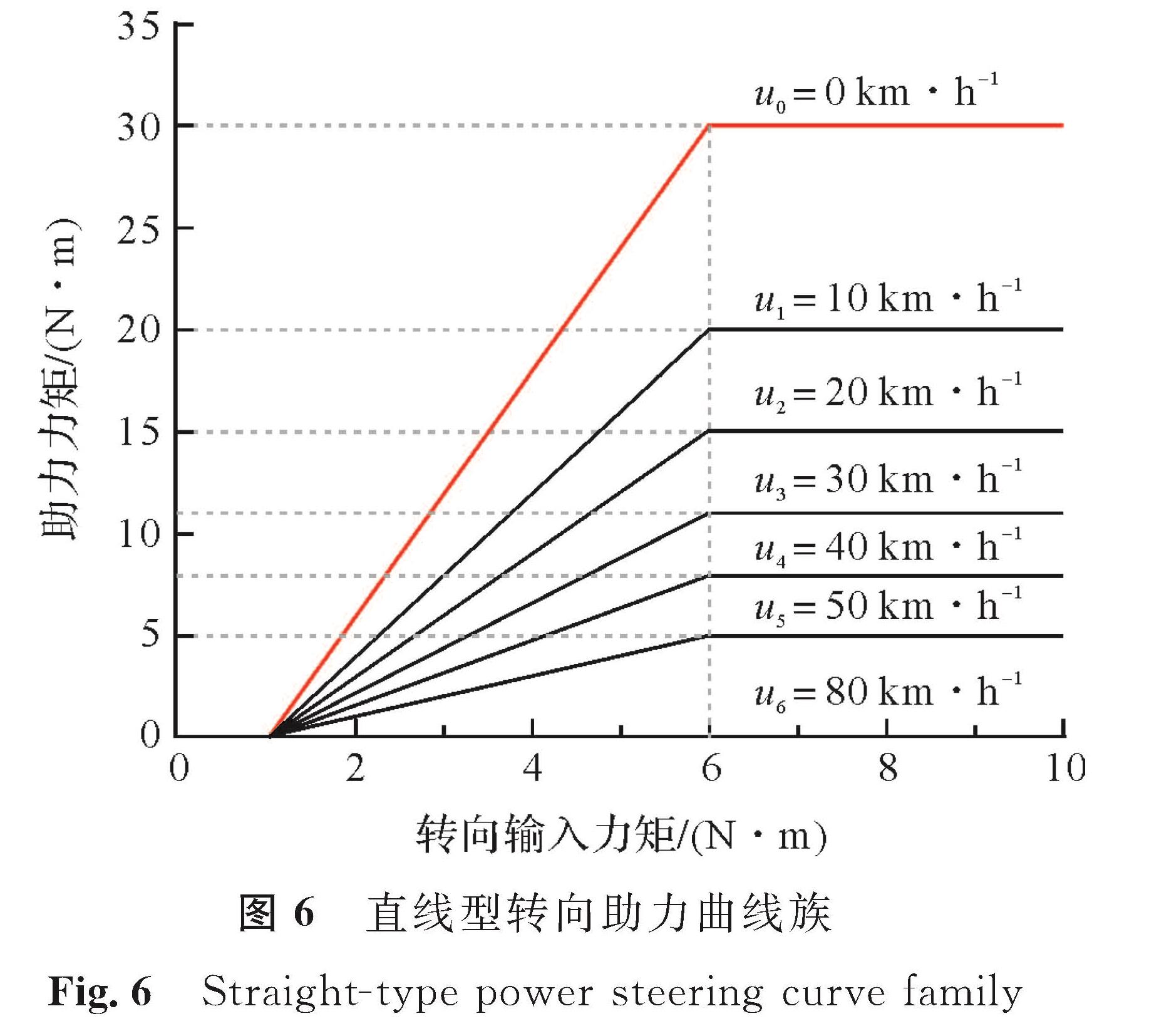

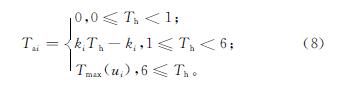

为方便调节和优化,选择直线型转向助力曲线,建立如图6所示的直线型转向助力曲线族。一定车速范围内,理想的转向输入力矩随着车速的提高而增大[15]。因此在低速工况下,C-EPS提供较大的助力力矩; 但随着车速的提高,助力力矩降低,当车速达到80 km/h及以上时,助力电机不再输出助力力矩。电机助力力矩的大小与电机工作电流正相关,因此,对转向助力矩的控制主要为对电机输入电流的控制。每条助力曲线的助力力矩和转向盘输入力矩的函数关系为

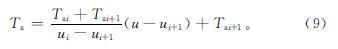

式(8)中:ui为助力曲线族中每条助力曲线的车速; Tmax(ui)为每条助力曲线的最大助力值; ki为速度感应系数。每条助力曲线之间的目标助力转矩采用线性插值法确定,其计算公式如下:

助力模式PID参数采用MATLAB/GADST遗传算法直接搜索工具箱进行优化[16]。PID控制器的Kp、Ki、Kd为自变量,优化范围均为0~300,遗传代数为100代,选用时间乘以绝对误差积分(integrated time absolute error,ITAE)作为性能评价指标[17]:

式(10)中:Jv为ITAE值; e(t)为绝对误差。

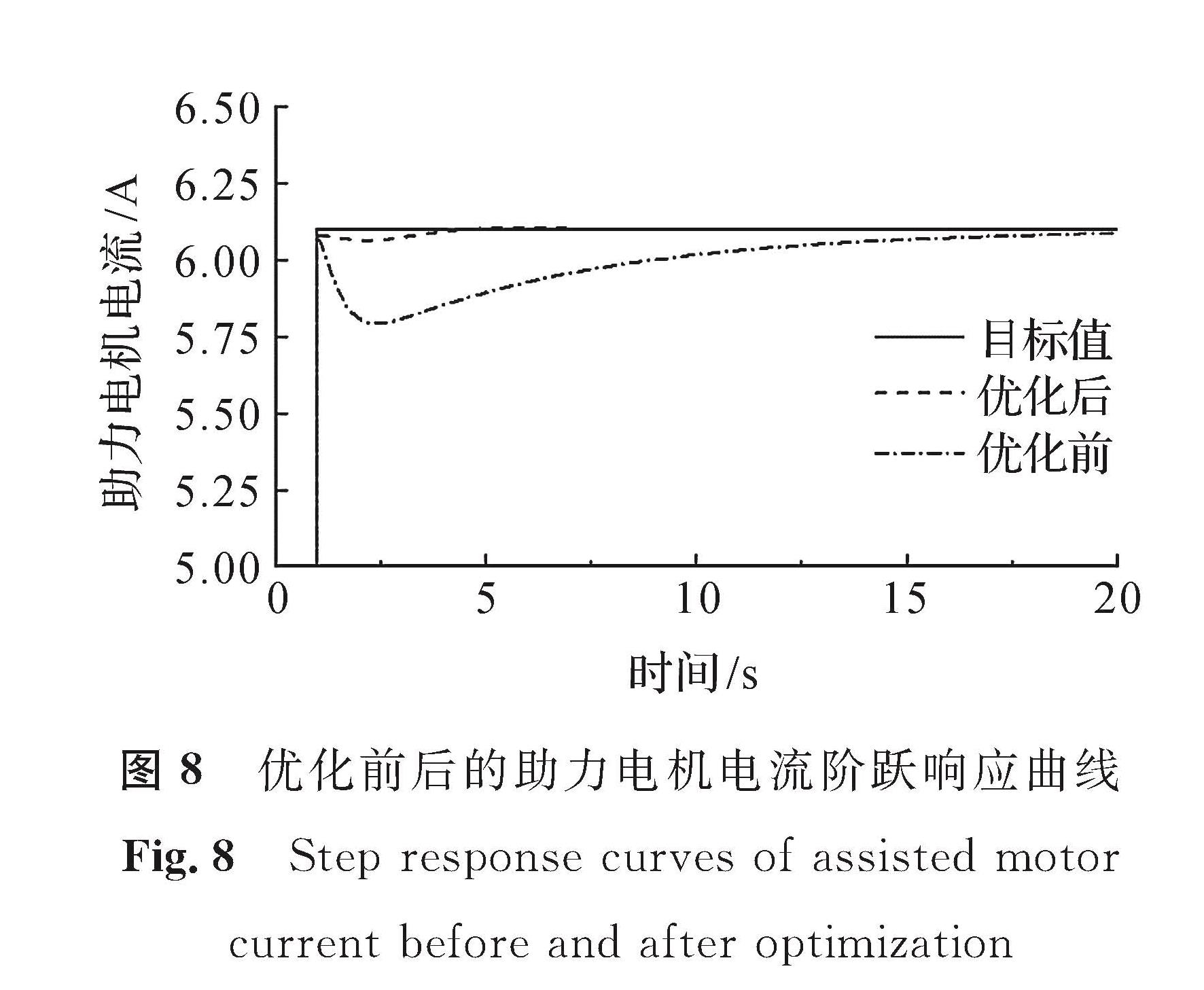

遗传算法优化曲线与结果如图7所示,完成100代遗传后,得到ITAE极小值为0.035 370 6,Kp、Ki、Kd分别为122.739 3、299.851 6、11.904 7。优化后的助力电流阶跃响应曲线如图8所示,响应时间为0.01 s,稳态值为6.1 A,稳定时间为3.8 s,超调量为0.5%,优化后的控制器参数取得了良好的控制效果。

图8 优化前后的助力电机电流阶跃响应曲线

Fig.8 Step response curves of assisted motor current before and after optimization

4 硬件在环仿真试验及分析

硬件在环仿真平台使用Controldesk作为数据采集和试验控制的人机交互界面。Controldesk提供了控制、监视和自动化试验等功能,支持MATLAB/Simulink一键生成代码并导入dSPACE。选取电流跟随试验、转向助力轻便性试验作为C-EPS性能测试的主要试验项目。

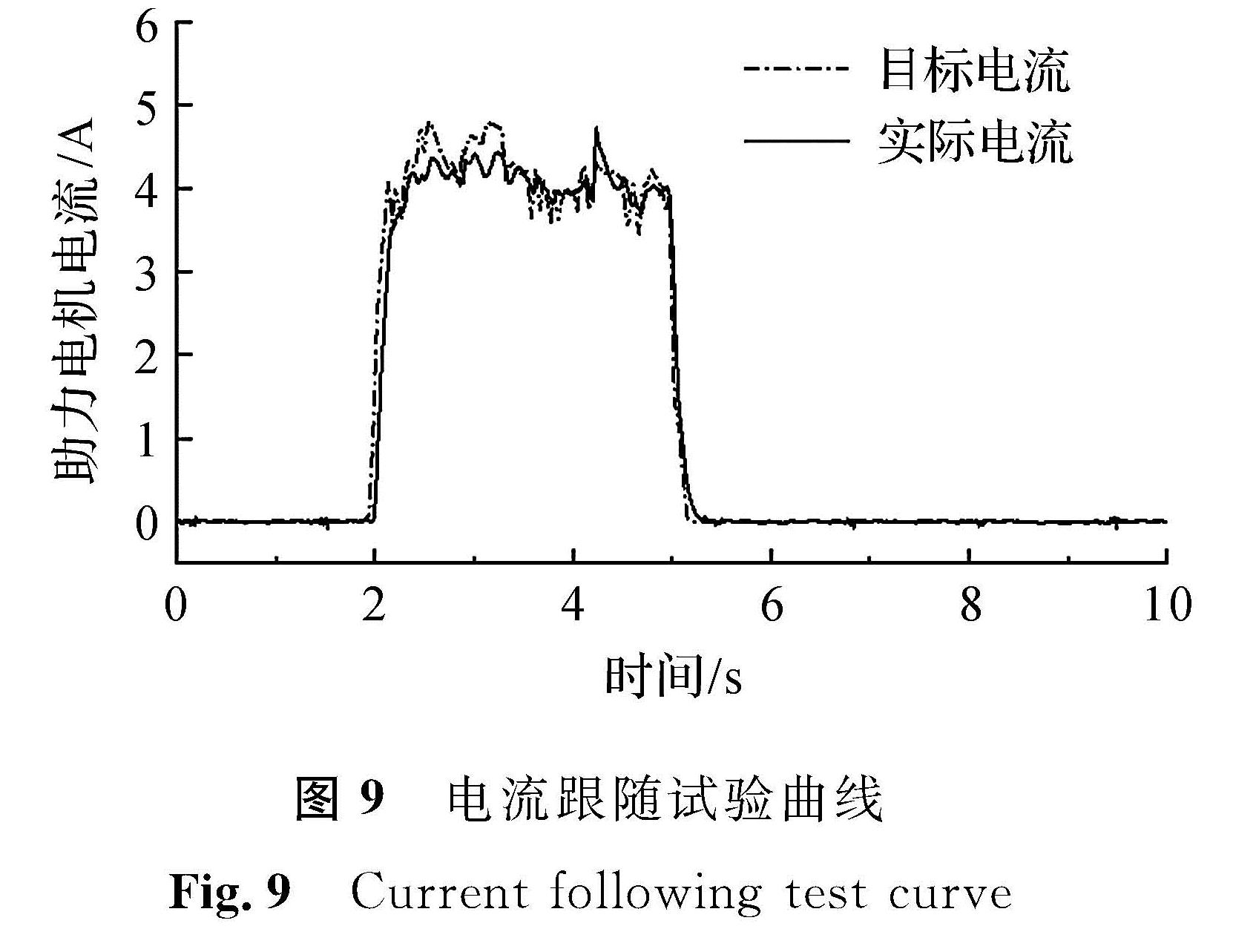

4.1 电流跟随试验

如图9所示的电流跟随试验曲线,设定车速为10 km/h,2 s时阶跃转向输入力矩为3 N·m,电机实际电流跟随目标电流立即达到4.5 A峰值,经过3 s的不规则波动后,电流迅速减小为0 A。从试验数据中可以发现,电机实际电流相对目标电流约有0.05 s的滞后,其主要原因是建立C-EPS数学模型时,未考虑传感器信号的滞后性,从而导致实际试验时电机电流的滞后; 当电流达到峰值时,目标电流和电机实际电流具有明显的波动,实际转向手感具有轻微的齿轮啮合感,这可能是由于助力电机在低速运转情况下发生电流值摄动,从而导致助力力矩的波动。

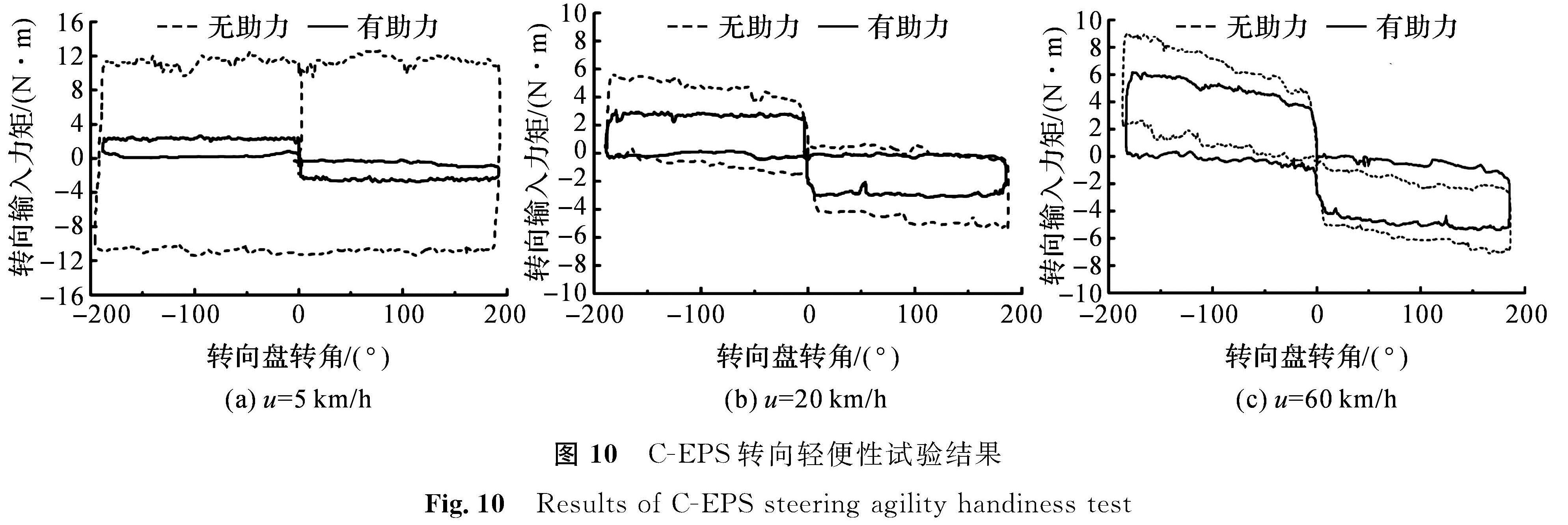

4.2 转向轻便性试验为验证所设计的C-EPS硬件在环仿真平台的功能与C-EPS控制策略的效果,转向盘以正反180°为一个转动周期,分别在5、20、60 km/h的工况下进行转向轻便性试验,转向轻便性试验结果如图 10所示。从图 10(a)可以看出,C-EPS未工作时,转向输入力矩约为11 N·m,低速下转向阻力矩主要为摩擦阻力矩,转向盘需要施加转向输入力矩手动回正; 当C-EPS工作时,转向输入力矩约为2 N·m,且可实现不施加转向输入力矩转向盘自动回正的功能。从图 10(b)可以看出,C-EPS未工作时,转向输入力矩约为4~6 N·m,随转向盘转角增大而增大,转向阻力矩中转向回正力矩占比升高,但由于转向摩擦阻力矩的存在,需要施加1 N·m左右转向输入力矩进行转向盘回正; 当C-EPS工作时,转向输入力矩约为3 N·m,转向盘可自动回正。从图 10(c)可以看出,C-EPS未工作时,转向输入力矩随转向盘转角的增大而增大,约为5~9 N·m,转向阻力矩主要由转向回正力矩组成,回正力矩大小约为0~2 N·m,随转向盘转角减小而减小; 当C-EPS工作时,转向输入力矩大小为4~6 N·m,随转向盘转角增大而增大。通过图 10(a)~(c)对比发现,C-EPS能够实现转向输入力矩随车速提高而增加的特性,这有利于高速状态下的行驶稳定性及行车安全性。

5 结 语

本研究基于MATLAB/Simulink和dSPACE,搭建了C-EPS硬件在环仿真平台,并设计了C-EPS控制策略。通过C-EPS硬件在环仿真平台的硬件在环试验结果可知,我们设计的C-EPS控制策略可较好地实现转向轻便性与主动回正功能,实现了转向输入力矩随速增加的转向手感。同时试验结果还表明,我们开发的平台能快速地对C-EPS控制策略进行验证,可较好地模拟各工况下的转向阻力矩,并能够对C-EPS运行参数进行实时监测与反馈,实现C-EPS的主观评价,以及及时发现C-EPS在软硬件上的不足之处。因此,本平台具有一定的工程应用价值,可为加快C-EPS的ECU产业化进程奠定基础。

- [1] 李洪强,孟建兵,曲宝军,等.基于LabVIEW的EPS性能试验台测控系统[J].山东理工大学学报(自然科学版),2019,33(5):6.

- [2] 陈无畏,刘翔宇,杨军,等.基于LabVIEW的车辆稳定性控制硬件在环系统[J].中国机械工程,2010,21(23):2882.

- [3] 雷发荣.基于Moto Trom的EPS试验台架的设计与验证[D].南宁:广西大学,2016.

- [4] 曹艳玲,曹增,徐立友.电动助力转向在环仿真试验台的开发[J].江苏大学学报(自然科学版),2018,39(2):139.

- [5] 廖林清,石宏春,张君,等.汽车电动助力转向系统性能测试系统设计[J].重庆理工大学学报(自然科学),2018,32(6):41.

- [6] 彭冲,姚波,李连.一种新型电动助力转向试验台开发[J].客车技术与研究,2018,40(4):47.

- [7] 胡宏德.汽车电动助力转向实验台设计[J].湖北汽车工业学院学报,2013,27(3):23.

- [8] 吕荣辉,石维佳,张宏超.基于dSPACE的EPS系统ECU硬件在环实验台设计与应用[J].汽车实用技术,2017(2):114.

- [9] 梁诚.电动助力转向系统仿真分析及台架试验[D].淮南:安徽理工大学,2019.

- [10] 刘涛.汽车设计[M].北京:北京大学出版社,2008:289.

- [11] LI Q, CHEN W, HE R. The new measurement and calculation method for dynamic parameters of DC motor based on dSPACE system[J].Advanced Materials Research,2012,562/563/564:1497.

- [12] 赵林峰,从光好,邵文彬,等.线控转向车辆转向盘转矩特性研究[J].机械工程学报,2018,54(24):139.

- [13] 赵林峰,陈无畏,秦明辉,等.基于转向轻便性及回正性能设计的EPS应用[J].机械工程学报,2009,45(6):183.

- [14] 胡建军,卢娟,秦大同,等.电动助力转向系统的建模和仿真分析[J].重庆大学学报(自然科学版),2007,30(8):12.

- [15] 任夏楠,邓兆祥.驾驶员理想转向盘力矩特性研究[J].中国机械工程,2014,25(16):2264.

- [16] 赵丽娟,范佳艺.基于遗传算法的采煤机螺旋滚筒多目标优化设计[J].中国机械工程,2018,29(5):595.

- [17] 牛芗洁,王玉洁,唐剑.基于遗传算法的PID控制器参数优化研究[J].计算机仿真,2010,27(11):181.

图 1 硬件在环仿真平台总体结构

Fig.1 Structure of hardware-in-the-loop test platform2 转向阻力矩计算模块的建立

图 1 硬件在环仿真平台总体结构

Fig.1 Structure of hardware-in-the-loop test platform2 转向阻力矩计算模块的建立