随着城市化进程的加快和用地资源的紧张,越来越多的城市将目光转向地下工程,其中顶管是地下工程中一种常用的非开挖隧道施工技术。顶管顶进过程中的摩阻力和顶力是顶管工程的关键技术参数,其中管土间摩阻力的大小与顶管穿越的土层性质、顶管类型及直径、减阻泥浆效果的发挥等因素有关。当顶管顶进过程中的摩阻力较大时,若顶力较小,则顶管难以顶进,若顶力过大,则可能导致管节的损坏。因此对顶管顶进过程中摩阻力和顶力的大小及其变化规律进行深入研究十分必要。

国内外较多研究者对顶管顶进过程中的摩阻力和顶力做了探索。在摩阻力研究方面,Shimada等[1]使用渗流分析模型研究了管土间泥浆的填充对减小摩阻力的作用,最终采用连续积分方式求出了曲线顶管侧摩阻力。Khazaei等[2]运用有限元分析软件对实际工程进行模拟,研究了顶管施工中泥浆的减阻效果,利用Hezrt弹性接触理论求得管土和管浆接触宽度,并推导出管道摩阻力。黄吉龙[3]通过直剪试验和整管试验得到了顶管顶进过程中摩阻力的变化情况。丛茂强[4]通过有限元软件研究了泥浆套的形成及其完整性对摩阻力的影响。在顶力研究方面,刘猛等[5]对顶管施工过程进行了模拟,通过分析一节顶管各个部位在顶进过程中的变化得到了顶管顶力的变化情况。陈孝湘等[6]结合监测数据分析顶力的组成及其与顶程、顶进曲率半径等影响因素之间的关系,从而估算出顶力。Marco[7]研究了石灰岩地区顶管的“卡死”现象并利用数值模拟计算出顶力。Yen等[8]利用数值模拟发现台湾地区砂砾层中顶管机尾部管土间的间隙对接触面积有一定影响,并利用模型预测了顶力。

综观现有研究,在结合具体顶管工程对摩阻力和顶力进行数值模拟、监测数据分析和经验公式计算方面,鲜见较全面的分析和对比研究。因此,本研究基于多个顶管工程摩阻力的实测数据,通过定义摩阻比和顶距比,对管土相互作用的摩阻力特性进行分析; 依托杭州某220 kV线路电缆大口径顶管隧道工程,使用位移控制法对摩阻力和顶力进行Abaqus有限元数值模拟,从而得到摩阻力和顶力随顶进距离的变化规律,并与相应的监测值和经验公式值进行对比分析,以验证数值模拟的合理性。

1 摩阻力特性分析顶管施工过程中,整个管道系统和相关设备在顶进过程中需克服各种阻力和外界因素的影响。其中阻力可分为两部分,一部分为顶管机的迎面阻力,另一部分为顶管外壁与土体之间的摩阻力。当顶管的口径、需穿越的地层、顶管机类型和埋设深度确定后,迎面阻力往往是定值。而顶管与土体之间的摩阻力因顶进距离变长,管片的数量不断变多,往往呈线性增加。但随着摩阻力的不断增大,所需提供的顶力也不断增大,这可能会导致后背墙难以提供施工过程中所需要的反力,同时管节也可能遭到受压破坏。因此,目前顶管都会采用注浆减阻的工艺。注浆减阻即通过向土层和顶管管壁间注入润滑浆液,使管节和土体间的摩擦变为管节和润滑浆液间的液体摩擦,从而减少管壁的摩擦阻力,进而达到减少顶推力的目的。

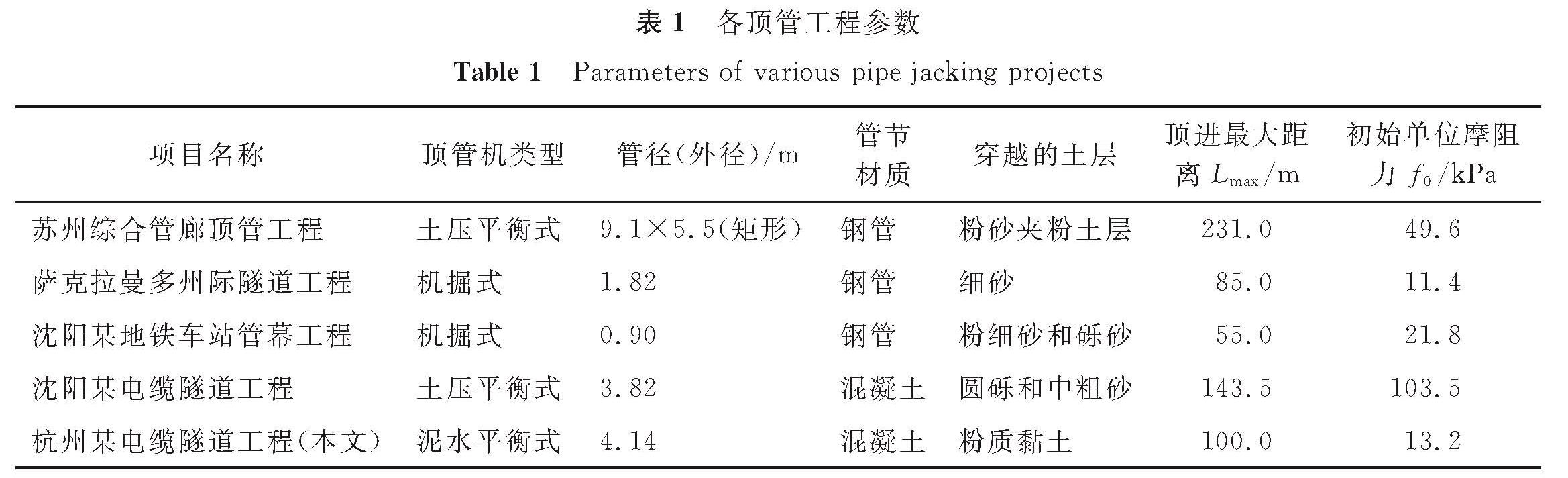

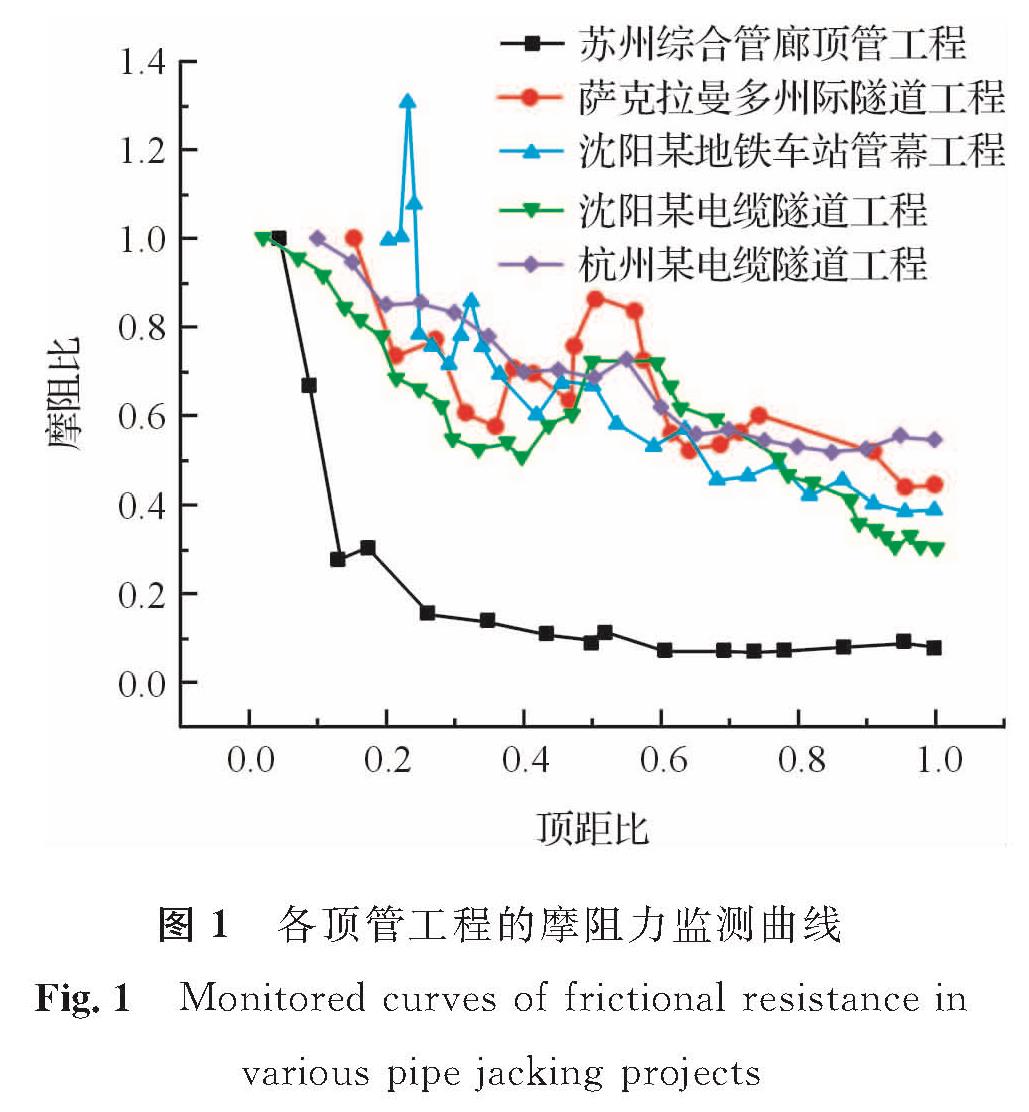

为更好地研究采用注浆减阻工艺的顶管摩阻力变化规律,我们对几个实际顶管工程项目的顶管机类型、管径、材质、土层等工况参数进行汇总[9-11],具体参数见表1。以下将对各工程的摩阻力特性及变化规律进行分析。

由于每个工程的工况不同,其顶进距离与初始单位摩阻力均有所不同,为此定义顶距比和摩阻比两个归一化变量,以便研究和总结摩阻力随顶进距离的变化规律。顶距比的定义为

RL=L/(Lmax)。 (1)

式(1)中:L为顶进的距离,m; Lmax为顶进的最大距离,m。摩阻比的定义为

Rf=f/(f0)。 (2)

式(2)中:f为当前单位摩阻力,kPa; f0为初始单位摩阻力,kPa。

根据工程的实测结果,对摩阻力数据按归一化的顶距比和摩阻比进行整理后可得图1。

由图1可知,各工程中摩阻比随顶距比的变化规律基本上一致,即摩阻比一开始较大,随着顶距比的增加摩阻比逐渐减小,最终稳定在某一数值,多数顶管工程最终摩阻比稳定在0.4~0.6之间。苏州综合管廊顶管工程[9]在前期减阻作用就比较明显,最终摩阻比稳定在0.1左右,其原因可能是采用了创新专利高分子聚合物减阻胶泥技术,同时使用了改良添加剂对土体的流动性和渗透性进行改善,这使得浆液容易扩散,减阻作用显著。

为更好地分析顶管顶进过程中摩阻力和顶力的变化规律,以下将依托杭州某实际顶管工程,利用Abaqus有限元模拟顶管的顶进过程来获得相应的摩阻力和顶力数值,结合数值模拟结果、监测数据和经验公式对顶管摩阻力和顶力进行对比分析和研究。

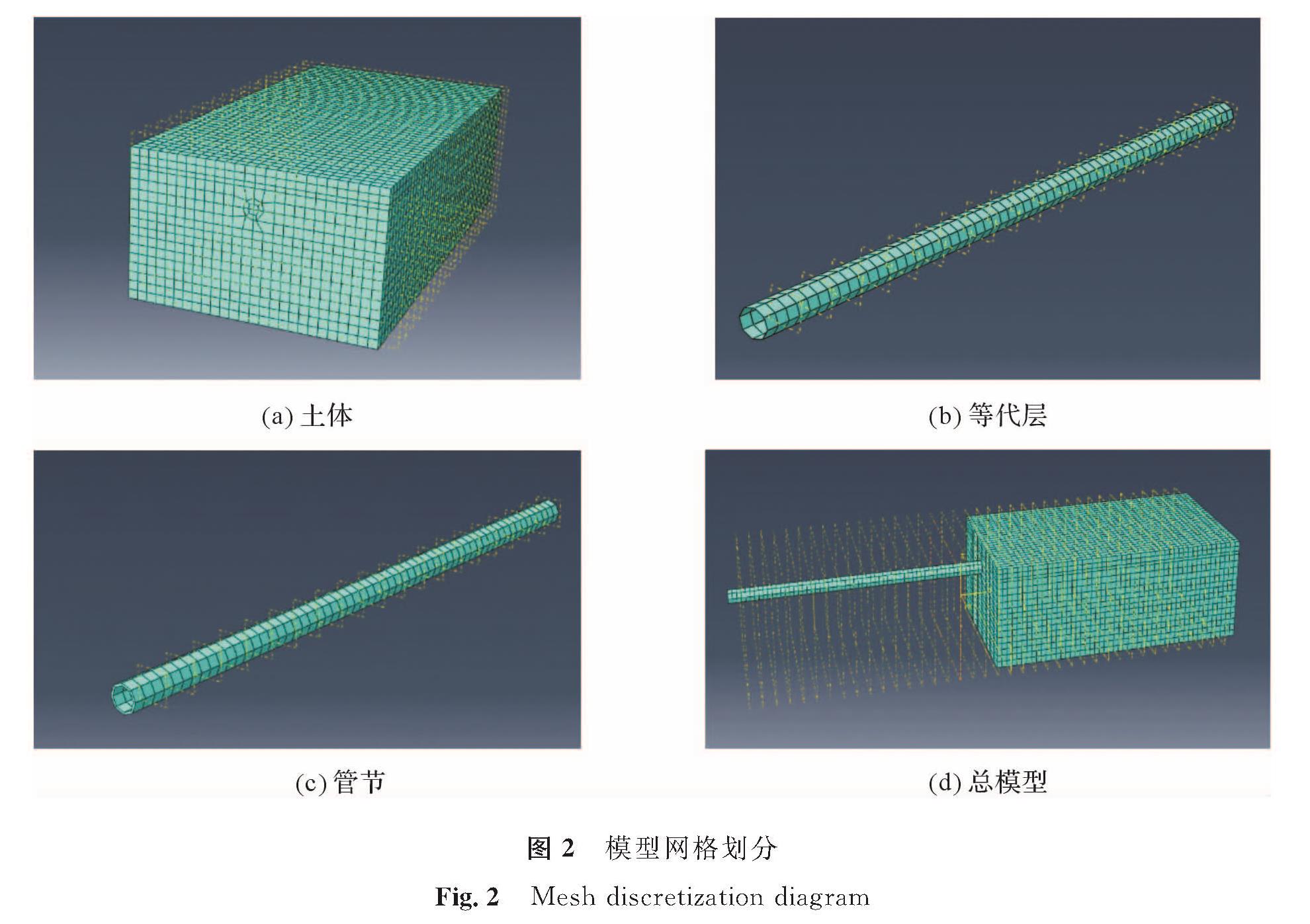

2 数值模型的建立2.1 模型的简化与网格划分杭州某220 kV线路电缆隧道工程,线路全长657.169 m,隧道采用泥水平衡式顶管法掘进,采用大口径顶管机进行施工,其外径为4 180 mm,横断面为圆形。管节外径为4 140 mm,内径为3 500 mm,强度为C50的钢筋混凝土管。每节管节长度为2 500 mm,管节之间的接口使用柔性F型钢承口。

对上述顶管工程进行Abaqus三维有限元建模,模型尺寸选为50 m(x)×100 m(y)×30 m(z),顶管轴心均距地表8 m。选取z轴负方向为深度方向,y轴为顶进方向。边界条件设为下表面固定水平和竖直位移,上表面为自由平面,其余固定其法向位移。润滑泥浆的模拟较为复杂,本研究利用20 mm的等代层进行代替。在管土作用方面,润滑泥浆和管节的接触面上施加有摩擦的接触对,从而实现对摩阻力的模拟,在润滑泥浆和土体之间采用追踪单元的方式,无须设置绑定和接触,就可实现土体的钝化和泥浆的激活。考虑到计算的精度,土体采用C3D8R单元类型,管节采用S4R单元类型。模型网格划分如图2所示。

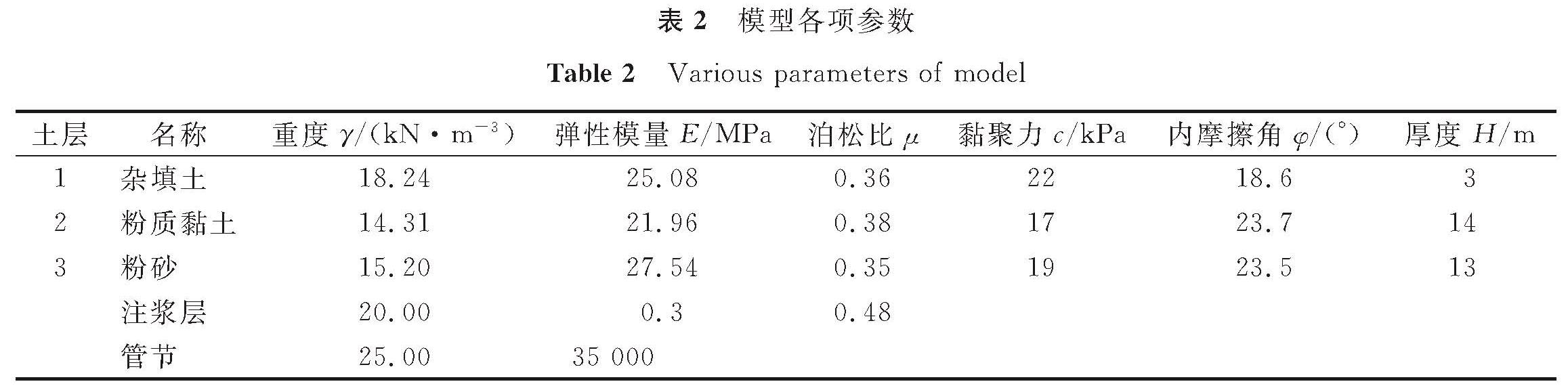

2.2 模型参数的确定

为简化计算,将土体划分为3层。模型采用摩尔-库伦本构模型,依据勘察报告和地区经验,各层土的弹性模量取压缩模量的3倍,具体参数见表2。

2.3 模型的接触和位移控制

模型建立时需对模型的接触和位移进行控制,主要需满足以下条件:

1)模型接触对设置。将管道面设置为主表面,泥浆面设置为从表面。接触时不考虑管节与管节之间的缝隙,将其视为连续的线弹性体。

2)接触行为设置。切向行为中分别采用了不同的摩擦系数来模拟注浆的效果,法向行为中将其设置为硬接触。

3)管土之间所产生的接触压力和应力均由初始应力产生,土体的重力提供初始应力。

4)通过对管节施加位移边界条件,使管片的前端直接推进到预定位置,以实现管节的动态位移。

5)利用“model change”(生死单元)的功能来实现土体的开挖。设置好每一步所需要开挖的土体,并使所需开挖的所有土体处于激活的状态,然后逐步使每段开挖的土体失效。

2.4 数值模拟步骤数值模拟步骤为:1)创建各部件,设置各部件的参数并划分网格。2)设置土体、管节和等代层的单元类型,然后将部件进行装配。3)对部件进行荷载的施加,设置土体的边界条件,然后平衡地应力。4)设置土体、等代层和管节之间的接触关系。5)利用“model change”和位移控制法进行每步5 m的开挖直至结束。

3 数值模拟结果通过建立模型并利用位移控制法将管节顶进到预定位置,得到了土体和管节中的应力和应变场,利用管土间平均剪应力和开挖面的平均法向应力求得管土相互作用中的摩阻力和顶力值。

3.1 摩阻力模拟值和监测值对比与分析

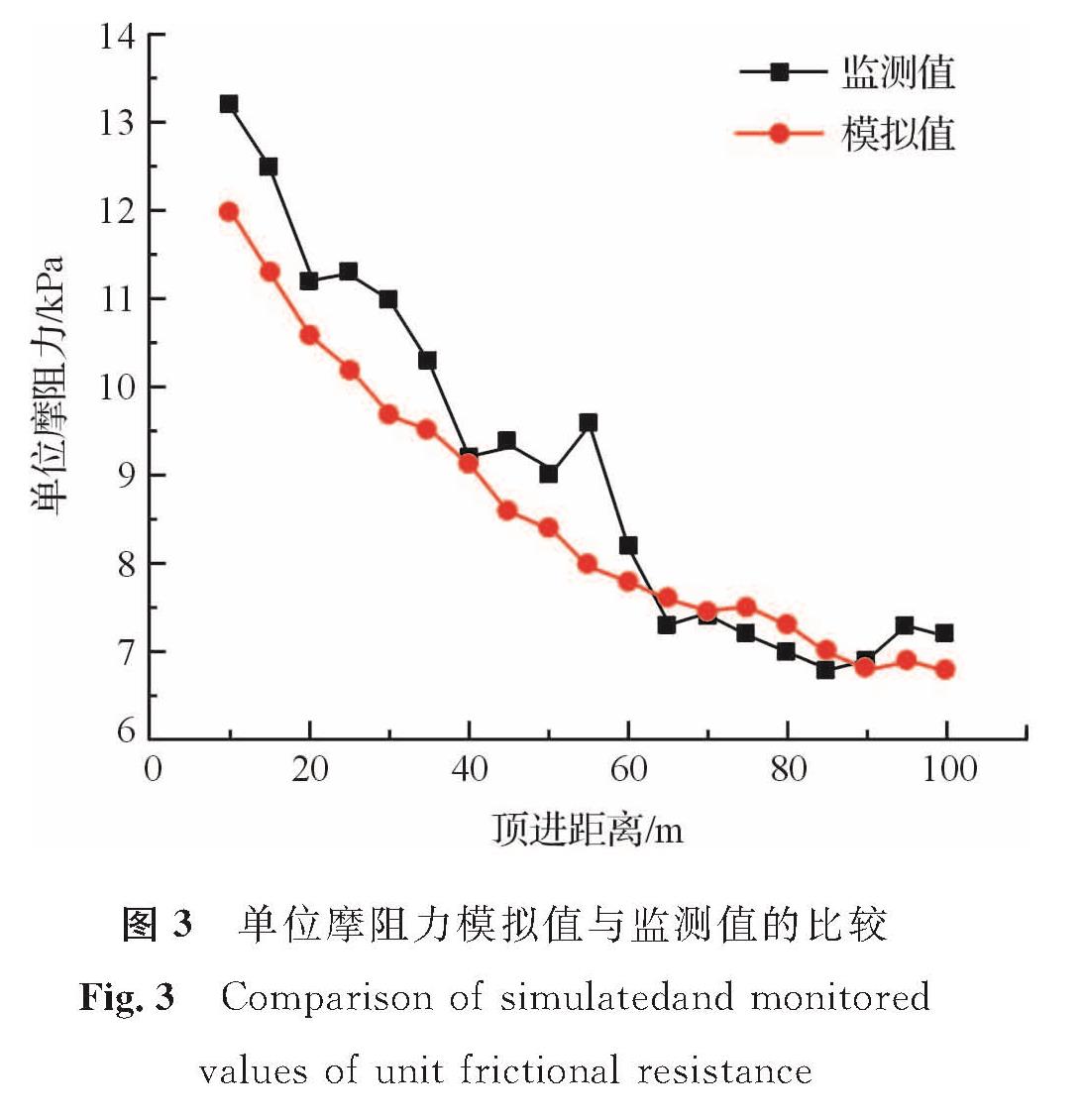

将顶管顶进过程中的摩阻力模拟值和现场监测值进行整理并做对比,其结果如图3所示。模拟值与监测值的大小和变化规律基本上一致,单位摩阻力一开始较大,随着顶进距离的增加,单位摩阻力逐渐减小,最后稳定在7 kPa左右。其变化规律与实际案例中的变化规律基本上一致。分析其原因是随着顶进距离的增加,减阻效果越来越好,最终顶管周围形成较为稳定的泥浆套,此时单位摩阻力就趋于稳定。顶进途中出现的摩阻力震荡上升可能是注浆效果不够稳定造成的。

3.2 顶力模拟值、监测值和经验公式值对比与分析对于使用减阻泥浆的顶管,CECS 246—2008《给水排水工程顶管技术规程》[12]和GB 50268—2008《给水排水管道工程及验收规范》[13]均采用下列经验公式(以下称给排水规范公式)估算总顶力

P=πD1Lfs+PF。 (3)

式(3)中:D1为所用管节的外径,m; fs为管道和土之间的平均摩阻力,kN/m2; PF为顶管施工中的迎面阻力,kN。

工程采用泥水平衡式顶管机,故迎面阻力公式[13]采用

PF=(π)/4Dg2γsHs。 (4)

式(4)中:Dg为顶管机的外径,m; γs为土体的重度,kN/m3; Hs为上覆土层的厚度,m。

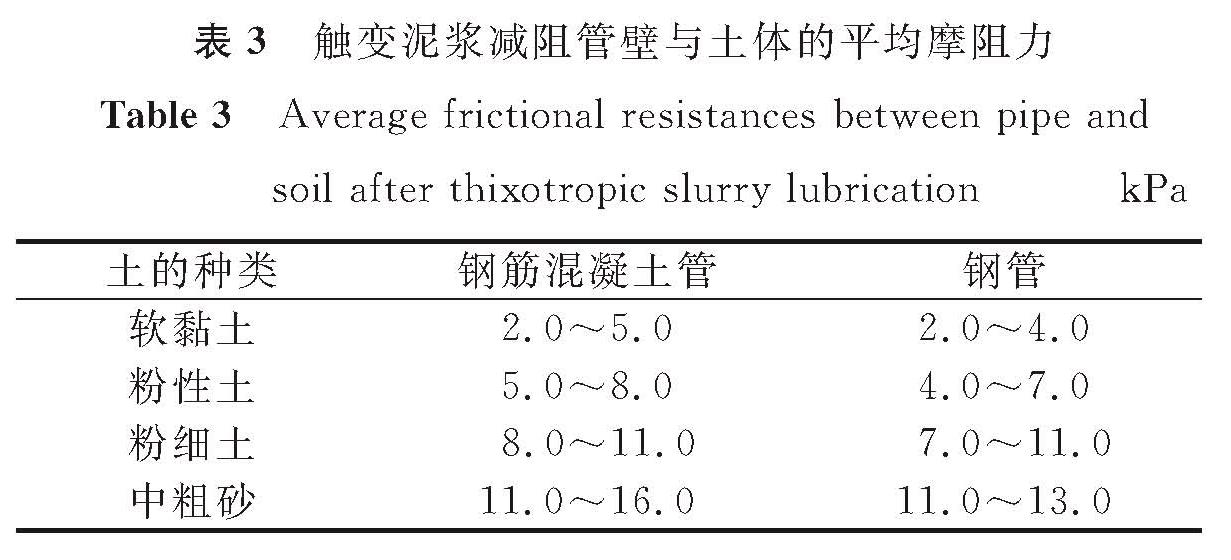

表3 触变泥浆减阻管壁与土体的平均摩阻力

Table 3 Average frictional resistances between pipe and soil after thixotropic slurry lubrication kPa

两个规范[12-13]对fs的选取基本上一致,建议取值参照表3[13]。因本工程穿透的土体为粉质黏土,fs在此选取定值7 kPa来进行理论计算。

德国顶管顶力计算公式[14]为

P=(πD12)/4B+πD1Lfs。 (5)

式(5)中:B为工作面上单位面积迎面阻力,kN/m2。

计算后发现式(3)与式(5)所得数值基本上一致,故在下文的比较中仅使用给排水规范公式。

顶进钢筋混凝土管时,采用下列经验公式[14](以下称顶管技术公式)来估算总顶力:

P=nwL。 (6)

式(6)中:w为管道单位长度的自重,kN/m; n为土质系数。n的取值按管顶土的种类来判断它是否形成卸力拱而定,黏土、砂质黏土、含水量不大的粉土,挖土后能形成短期土拱或暂时形成土拱的,n的取值为1.5~2.0; 密实砂土、含水量大的粉土、砂土、砂砾土,挖土后不能形成土拱但塌方不严重时,n取3.0~4.0。本工程主要穿越土层为粉质黏土,取n为1.5来进行计算。

图4 顶力模拟值、监测值和经验公式值的比较

Fig.4 Comparison of simulated, monitored and empirical formula values of jacking force

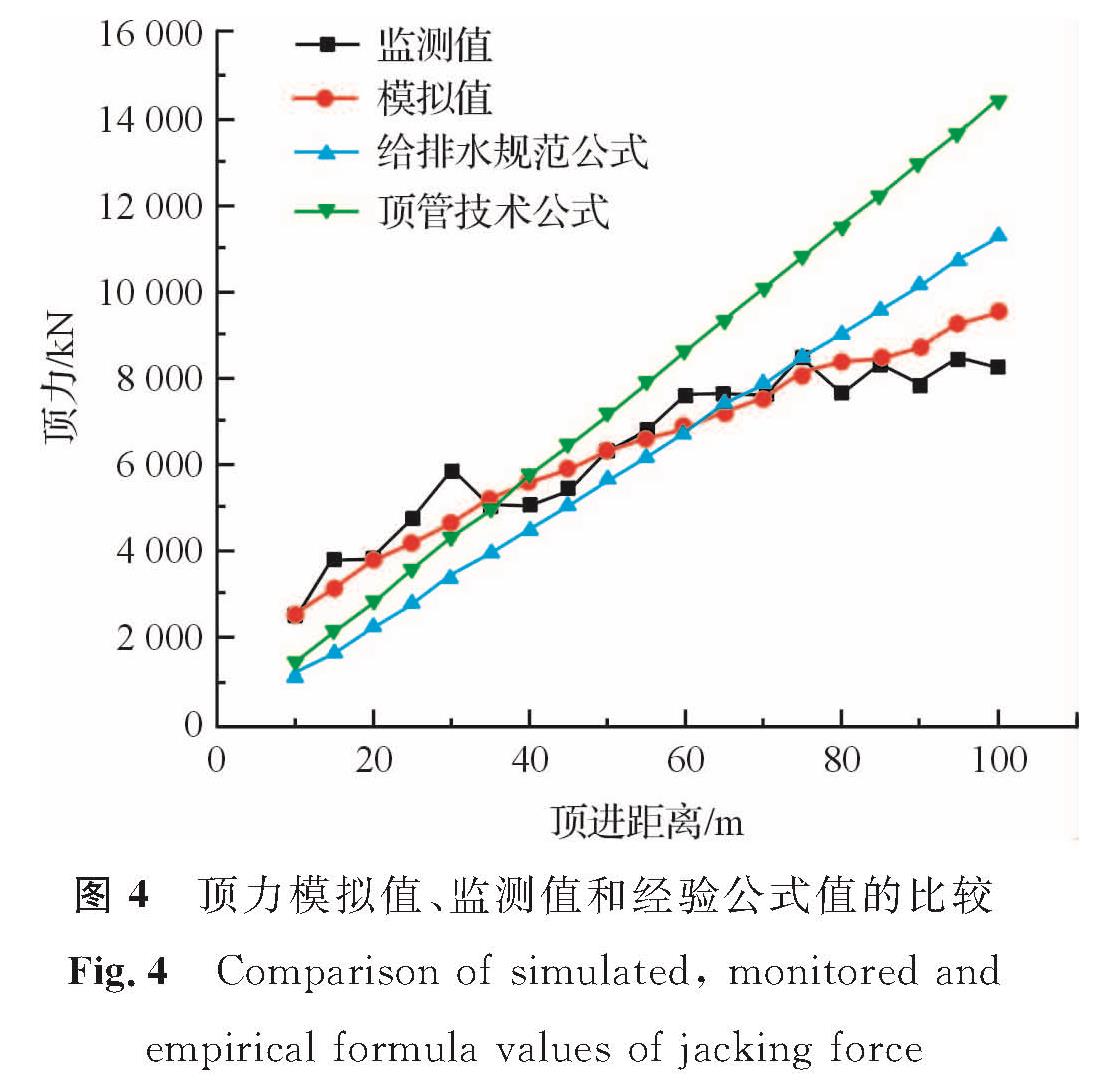

图4为顶力的模拟值、监测值和经验公式值的对比。由图4可知,三者数值较为接近且均随顶进距离的增加逐渐增大,随着减阻泥浆作用的发挥,模拟值和监测值增加趋势变缓,最终达到较为稳定的峰值。经验公式由于不考虑泥浆作用的发挥,此时仍呈线性增加,与模拟值和监测值有一定的偏差,且顶进距离越大,偏差越大,因此数值模拟结果较经验公式法对后期顶力有较准确的估计。

4 结 论本文结合多个顶管工程的监测数据对摩阻力特性及其变化规律进行了分析,依托杭州某220 kV线路电缆大口径顶管隧道工程,利用Abaqus有限元软件对顶管施工过程中管土相互作用的摩阻力和顶力进行了数值模拟,并与相应的监测值和经验公式值进行了对比分析。通过本研究可以得出如下结论:

1)随顶进距离的增加和减阻泥浆作用的发挥,摩阻比逐渐减小,最后趋于稳定,顶管工程最终摩阻比通常稳定在0.4~0.6之间。

2)单位摩阻力模拟值与监测值的大小和变化规律基本上一致,两者均随顶进距离的增加而逐渐减小,最终趋于稳定。

3)当顶进距离不大时,顶力模拟值、监测值和经验公式值较为接近; 当顶进距离较大时,数值模拟结果相比经验公式法对后期顶力有较准确的估计。

- [1] SHIMADA H, KHAZAEI S, MATSUI K. Small diameter tunnel excavation method using slurry pipe jacking[J].Geotechnical and Geological Engineering,2004,22(2):161.

- [2] KHAZAEI S, WU W, SHIMADA H, et al. Effect of lubrication strength on efficiency of slurry pipe jacking[C]//Underground Construction and Ground Movement, Shanghai International Conference 2006. Reston, Virginia: American Society of Civil Engineers,2006:170.

- [3] 黄吉龙.大口径玻璃钢夹砂顶管室内试验与数值分析[D].上海:上海交通大学,2007.

- [4] 丛茂强.软土中大直径顶管的施工扰动机理与控制研究[D].上海:上海交通大学,2013.

- [5] 刘猛,杨春利,亓路宽.非开挖施工钢制管直顶顶力数值分析[J].地下空间与工程学报,2019,15(增刊1):211.

- [6] 陈孝湘,陈勇,赵剑豪,等.海底超长距离大口径混凝土顶管顶力及摩阻力测试分析[J].重庆交通大学学报(自然科学版),2020,39(3):136.

- [7] BARLA M. Particle element modelling of torino subsoil to improve microtunnelling installations[D].Torino: Politecnico di Torino,2008.

- [8] YEN J, SHOU K. Numerical simulation for the estimation the jacking force of pipe jacking[J].Tunnelling and Underground Space Technology,2015,49:218.

- [9] 陈雪华.非开挖矩形顶管技术探讨和发展展望[C]//浙江省第二届隧道工程技术研讨会.绍兴:浙江省岩土力学与工程学会隧道及非开挖专业委员会,2018.

- [10] STAHEL K. Jacking force prediction: an interface friction approach based on pipe surface roughness[D].Atlanta: Georgia Institute of Technology,2006.

- [11] 王雪亮,纪新博,夏梦然,等.沈阳城区地层顶管顶力监测分析研究[J].现代隧道技术,2019,56(3):95.

- [12] 上海市政工程设计研究总院.给水排水工程顶管技术规程:CECS 246—2008[S].北京:中国计划出版社,2008.

- [13] 中华人民共和国城乡与建设部.给水排水管道工程施工及验收规范:GB 50268—2008[S].北京:中国建筑工业出版社,2008.

- [14] 葛春辉.顶管工程设计与施工[M].北京:中国建筑工业出版社,2011.

图 1 各顶管工程的摩阻力监测曲线

Fig.1 Monitored curves of frictional resistance in various pipe jacking projects

图 1 各顶管工程的摩阻力监测曲线

Fig.1 Monitored curves of frictional resistance in various pipe jacking projects