车载举升机构是一种用于辅助登车的机械升降设备,尤其在辅助行动不便人群登车中有着良好的应用前景[1]。传统的液压式车载举升系统存在易损坏、不易维护、控制精度低等问题,所以改进车载举升机构,提高其安全稳定性具有重要的研究价值。

目前对车载举升系统的改进研究主要分为机械结构优化与控制算法改进两个方面。在机械结构优化方面,高建树等[2-3]通过改进液压举升结构,优化铰接点位置,降低了举升所需的推力,延长了设备使用寿命,提高了设备的可靠性。在控制算法改进方面,沈亮[4]通过PID(proportional-integral-differential,比例-积分-微分)控制算法对举升平台进行控制,并通过实物平台验证了算法的可行性,该方法原理简单,便于操作,但无法实时调整参数。唐建平等[5-6]提出了一种基于模糊PID的液压自调平控制算法,凭借模糊PID适应性强,抗扰性好等特点,使得系统在升降过程中更稳定,解决了传统PID实时性差的问题。刘佑民[7]提出一种使用双电缸同步控制举升机构的方案,解决了系统应对大负载时刚度不足的问题,加强了系统工作时的稳定性。张爱龙等[8]提出了力前馈的控制算法,将系统受到的外力作为补偿量,补偿至系统输入端,从而提高了系统应对大负载时的控制能力。翟富刚等[9-10]提出了采用模型补偿自适应的控制算法,通过建立控制对象的数学模型,将已知的模型信息补偿至控制器中。该算法增强了系统的扰动估计能力与控制精度,可用于复杂工况。

上述方法都在一定程度上改进了举升机构的控制精度,但均存在通用性较差,应用条件较苛刻等问题。为进一步提高举升机构的抗扰性,我们提出一种基于龙伯格观测器(Luenberger observer,LGO)的转矩前馈补偿算法与自抗扰控制器相融合的控制策略。首先采用矢量封闭法对举升系统进行运动学分析,获取举升过程中物理量与电机参数的转化关系; 其次结合举升机构的动态特性,将自抗扰控制器应用于举升系统,并通过龙伯格观测器对系统的负载转矩进行实时辨识,同时将辨识得到的参数补偿至自抗扰控制器中,以解决因负载变化引起的系统震荡; 最后通过MatLab仿真试验,证明了我们所提算法的有效性。

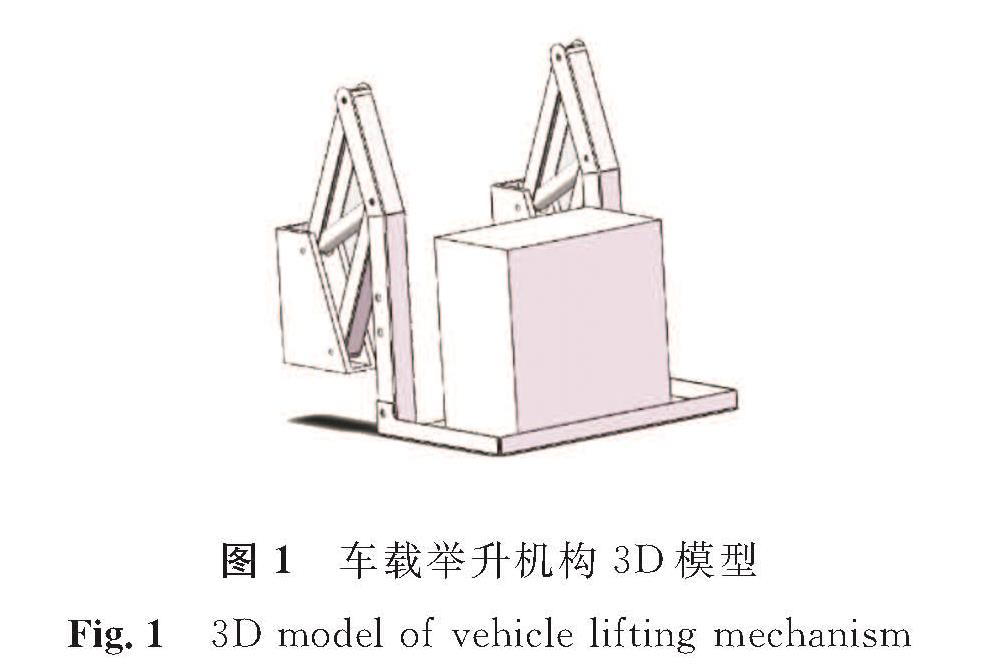

1 车载举升机构数学模型车载举升机构主要由动力源、控制器、丝杠及机械力臂组成,其3D模型如图1所示。

1.1 举升机构运动学数学建模

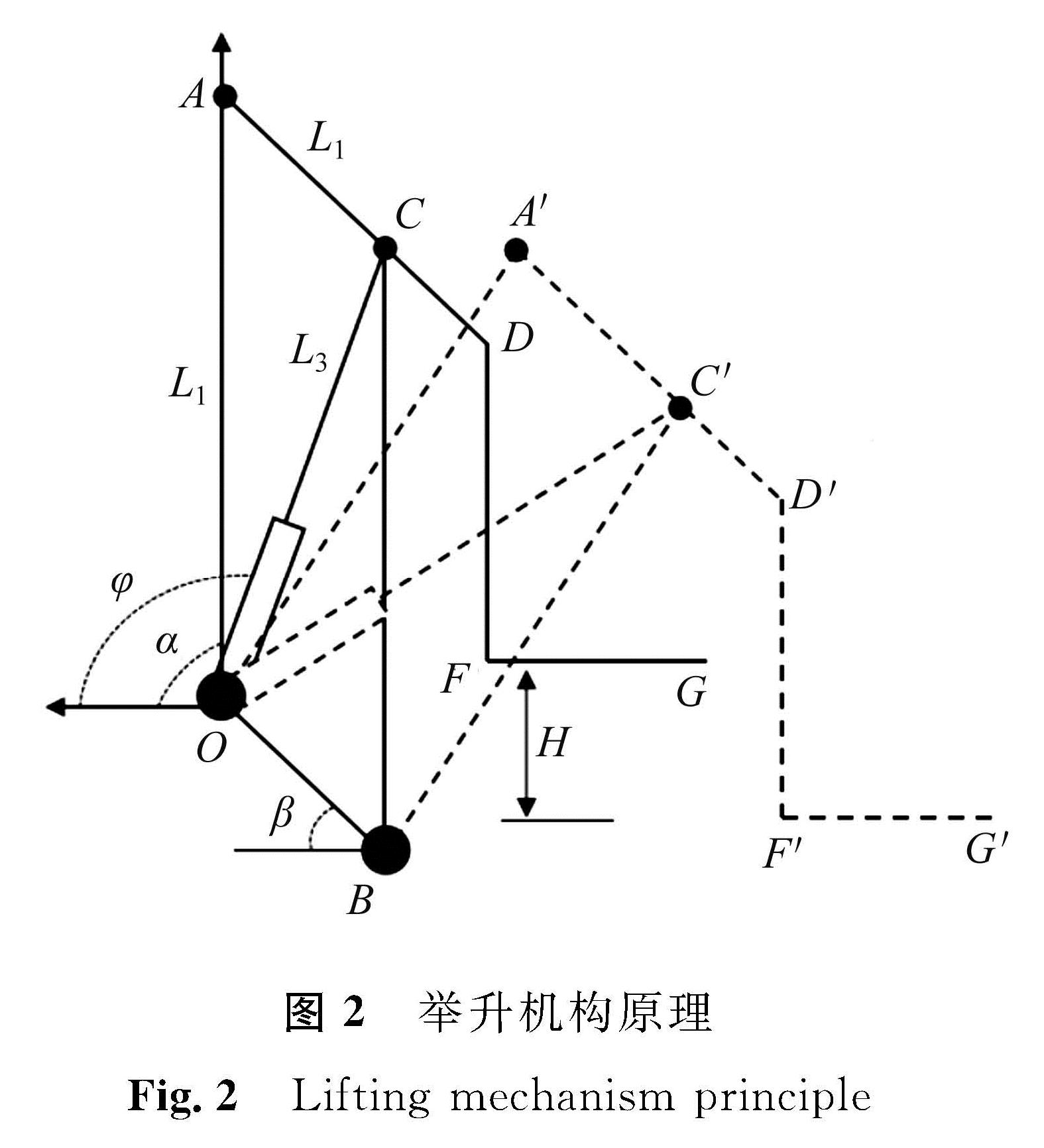

电缸通过推动与机械臂相连的推杆驱动举升平台位移[11],控制器通过控制算法驱动电机达到举升平台自稳定的效果,举升机构原理如图2所示。

图2中,OA、BC、DF为机械力臂,AC为连接臂,OB为固定底座,FG为举升平台,L1、L2分别为力臂长度,L3为电缸位移长度,α为机械臂与水平线夹角,φ为电缸转动角度,β为底座与水平线夹角。各力臂与底座通过铰节点O、A、B、C组成平面连杆机构,不会发生翻倒的情况[12]。系统通过电缸伸缩改变OC长度,从而带动举升平台FG升降。

以举升机构固定点O为原点建立坐标系,以机械臂和电缸为分析对象,建立矢量方程,并投影至x、y轴,采用封闭矢量方程法对升降机构进行运动学分析[13],得到举升平台的位移方程

式(1)中:Hy、Hx为举升平台纵向与横向位移量; α1、α2为机械臂运动前后与水平方向夹角。

对△OAC建立封闭矢量方程得到电缸位移与力臂间的数学关系为

将两式简化计算得到电缸位移长度L3以及电缸位移的速度v,其表达式为

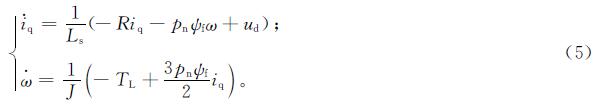

电缸是由电机与丝杠所组成的动力机构[14],电缸可将电机的旋转动能转化为直线推力,为举升机构提供动力。本研究以永磁同步电机为执行机构,忽略涡流损耗和磁滞损耗。假设磁路不饱和[15],则永磁同步电机在dq同步旋转坐标系下的数学模型为

式(5)中:ud为直轴电压; R为绕组电阻; iq为交轴电流; Ls为电感; ω为电机机械角速度; ψf为电机永磁磁链; J为电机转动惯量; Pn为电机极对数; TL为负载转矩。

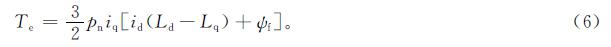

则电磁转矩Te的输出可表示为

由式(4)电缸位移速度可计算出电机工作时所需的角速度与电缸推力,其结果为

式(7)中:s为电缸导程; η为电缸效率; T为电机输出扭矩。

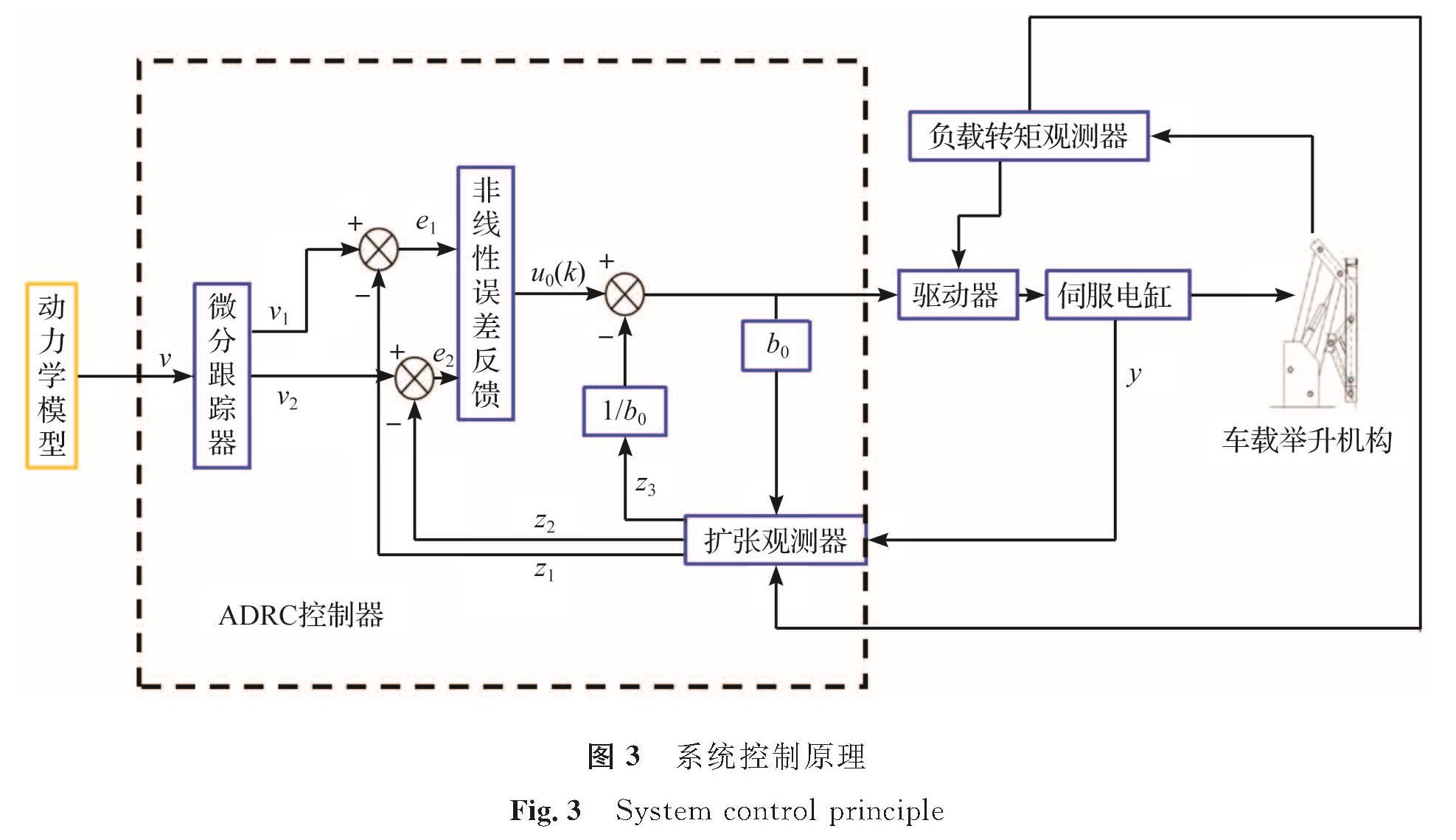

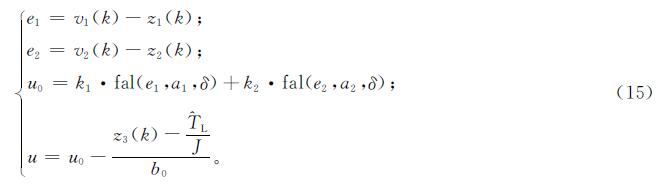

2 ADRC与转矩负载补偿的复合控制系统设计传统ADRC控制器包括微分跟踪器、扩张状态观测器和非线性误差反馈控制律3个部分。通过微分跟踪器,解决传统举升机构启动过程超调的问题。由于扩张状态观测器的原理是将所有扰动视为总扰动对系统状态变化进行观测,在负载扰动较大时,会出现扩张状态观测器压力过大的问题,难以确保控制精度,同时负载的改变必然会导致转速误差,降低系统动态性能。为了提高举升系统的响应速度与抗扰性,采用负载转矩前馈与自抗扰控制融合算法,通过龙伯格观测器对系统的负载变化进行实时辨识,并将辨识得到的转矩变化补偿加入到自抗扰控制器中,以降低扩张观测器的运算压力,其系统控制原理如图3所示。系统将输入转速v通过微分跟踪器处理后得到平滑信号v1、v2,并将其与补偿值结合得到误差信号e1、e2,通过补偿函数u0(k)处理后输入驱动器中,并通过扩张观测器实时观测系统误差y,得到扰动信号z1、z2、z3,并将扰动信号实时补偿至系统中,其中b0为补偿系数。

2.1 龙伯格观测器设计

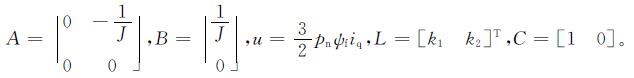

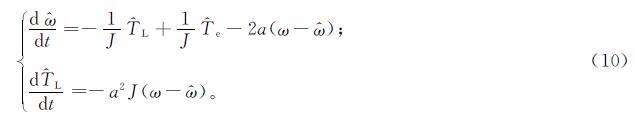

由于传感器难以直接测量电机的负载转矩的变化,本研究采用间接测量的方法,利用可直接测量的永磁同步电机电流与角度信息,去观测永磁同步电机的负载转矩变化情况[16]。以负载转矩变化作为系统观测对象,建立状态空间方程

通过式(5)~(7)得到系统状态空间方程的参数

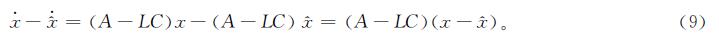

整理状态空间方程得到观测器误差值

当观测器的误差趋近于零时,观测器就能精确辨识系统负载转矩变化。通过李雅普诺夫第二定理(Lyapunov's second theorem,LST)可求得状态反馈增益矩阵L的值为

由式(8)可得负载转矩的观测公式为

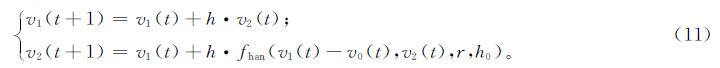

为消除举升系统超调带来的影响,本研究设计了微分跟踪器,使系统平稳跟踪至期望转速[17],其公式为

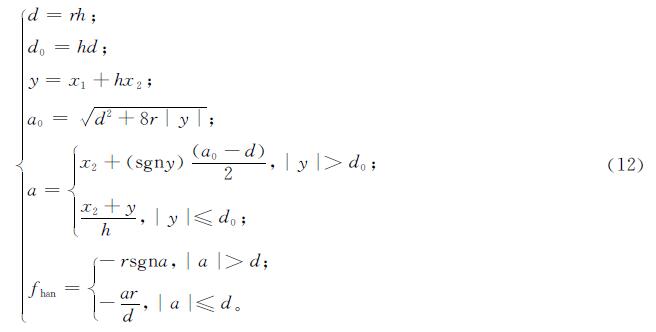

式(11)中:参数r、h为跟踪器可调参数; v(t)为系统输入速度; fhan(x1,x2,r,h)公式为

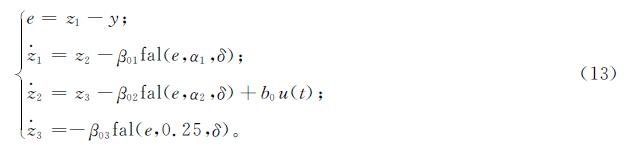

扩张状态观测器可对举升机构中的系统输入量与未知扰动进行实时辨识,其结构为

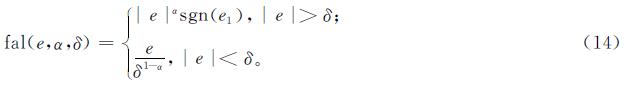

式(13)中:e为系统误差; y为检测出的系统转速; z1为系统的跟踪输出信号; z2为跟踪信号的微分信号; z3为举升系统的总扰动值; β01、β02、β03为扩张观测器的可调参数参数; δ为滤波因子; α1、α2为非线性因子; 其中非线性函数fal(e,α,δ)定义如下:

此时,式(13)中z3所需观测的系统总扰动为:z3≈-(TL)/J+(b-b0)iq。考虑到上文龙格伯观测器辨识得到的负载估计值TL,本研究在传统的非线性误差反馈控制律模型上做了改进,将被辨识得到的负载转矩变化补偿至自抗扰模型中,其结构为

式(15)中:u为控制器最终输出的控制量,代表补偿后的控制信号; u0为未加入干扰补偿的控制信号; e1和e2分别为跟踪器和观测器输出信号误差; k1、k2为增益系数; b0为决定补偿强弱的补偿因子; T^L为龙格伯观测器所估计的负载变化。当T^L能够准确估计时,扩张观测器中z3的扰动跟踪项仅为(b-b0)iq,与传统扩张观测器相比,需要跟踪的扰动量大大降低,跟踪速度也会有所提高。

3 系统仿真及试验研究

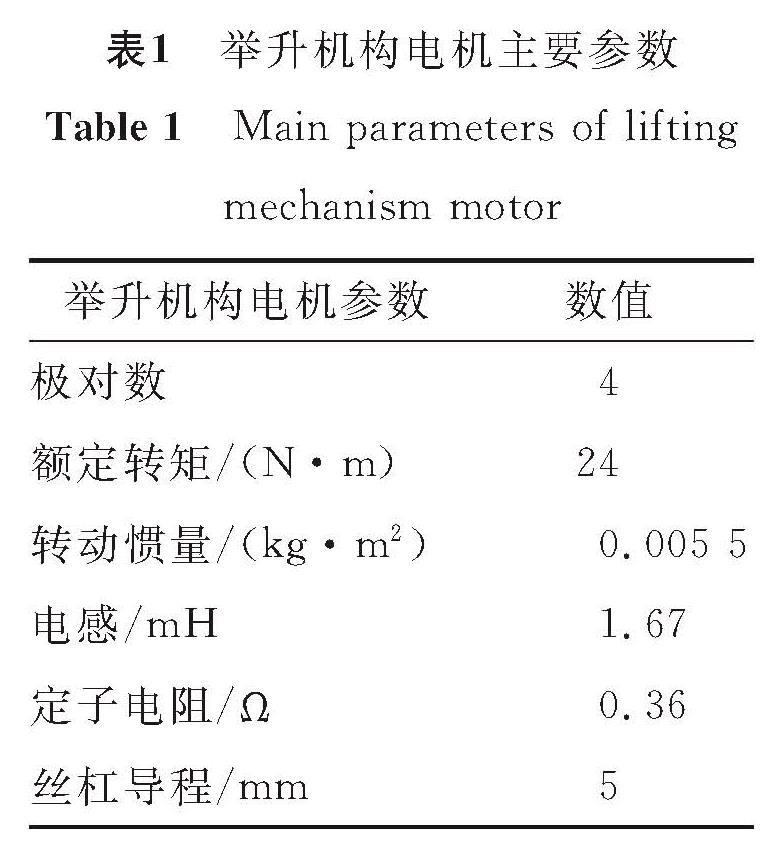

根据对举升机构的分析结果,利用MatLab/Simulink搭建了其仿真模型,并分析系统在不同类型扰动后的动态性能,其举升机构电机主要参数见表1。

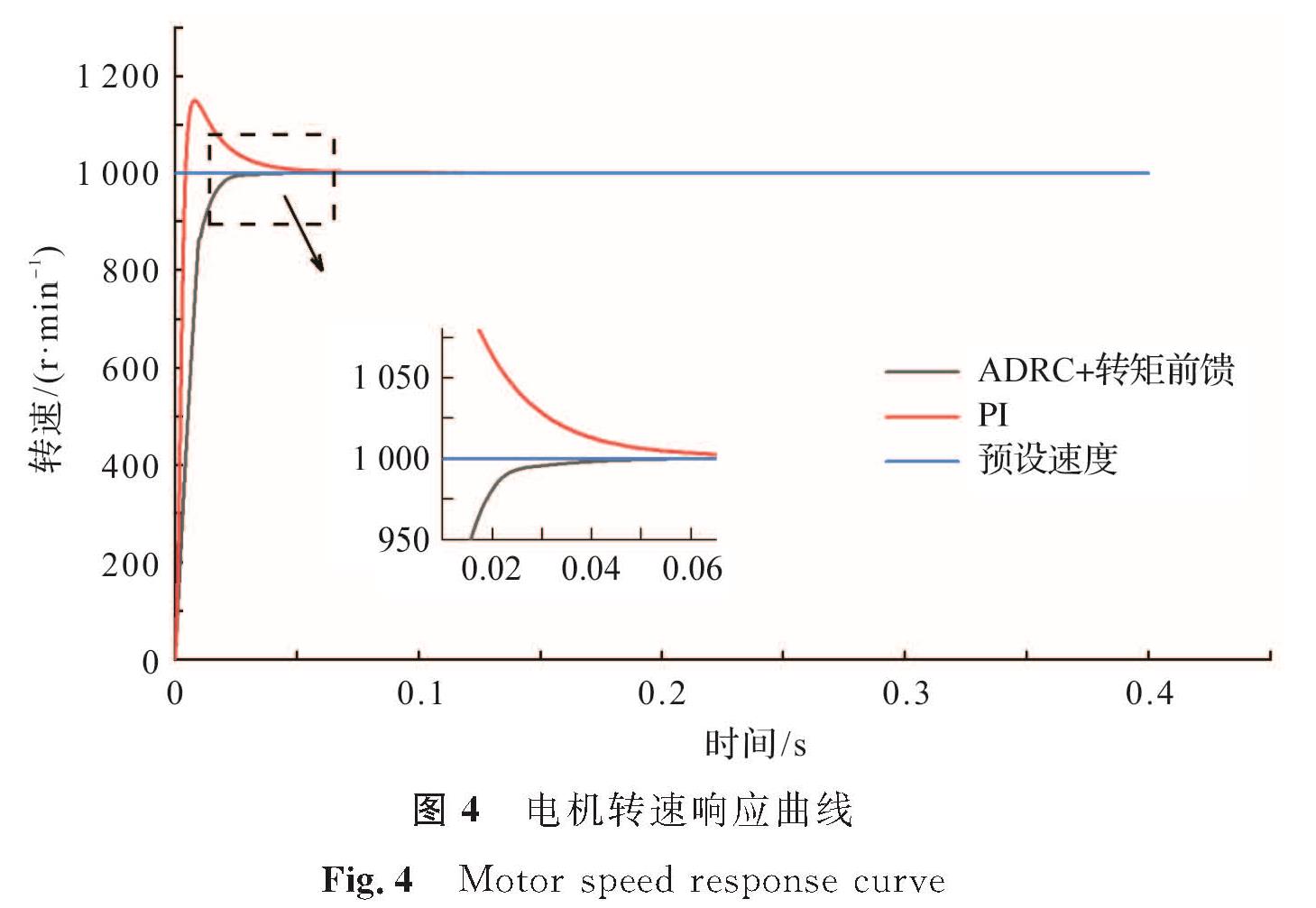

为验证转矩前馈自抗扰算法的可靠性,在转速控制回路中将其与PI控制下的系统进行比较分析。设定初始转电机转速为1 000 r/min,电机转速响应曲线如图4所示。图4是举升机构在空载且不受外部干扰的工况下,转矩前馈ADRC控制和PI控制的电机转速响应曲线,从图中可以看出,采用转矩前馈ADRC的系统转速波动在可控范围内,反观PI控制下的系统则产生了约120 r/min的转速超调,且达到预设速度时间比转矩前馈ADRC多了30%。

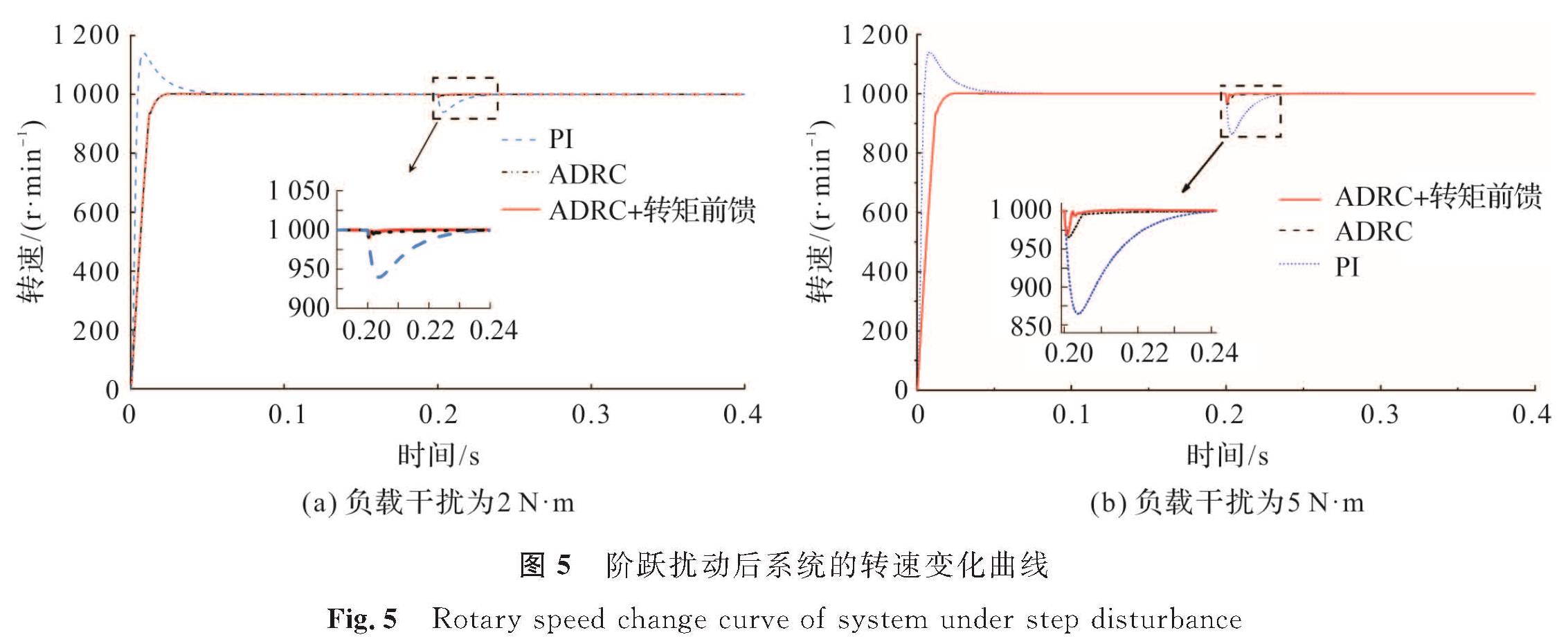

图5是模拟举升系统受到阶跃扰动后系统的转速变化曲线。设定初始电机转速为1 000 r/min,初始负载转矩为1 N·m,在t=0.2 s时分别施加2 N·m与5 N·m的负载扰动。当负载扰动为2 N·m时,PI控制器出现60 r/min的转速误差,且达到稳定状态的时间需要0.04 s以上; 而采用前馈ADRC控制策略的转速误差仅为10 r/min,且仅需0.015 s就能达到稳定状态,可见传统ADRC与转矩前馈ADRC的控制效果在负载扰动较小的情况下相差不大。而当负载扰动为5 N·m时,PI控制下系统转速误差达到150 r/min,且达到稳定状态时间需0.05 s以上; 转矩前馈ADRC控制下,系统转速误差仅25 r/min,达到稳定状态时间仅需0.004 s; 传统ADRC的转速误差为35 r/min,达到稳定状态的时间为0.005 s。与传统ADRC与PID相比,转矩前馈ADRC收敛速度更快,且转速误差更小,有着更强的控制性能。

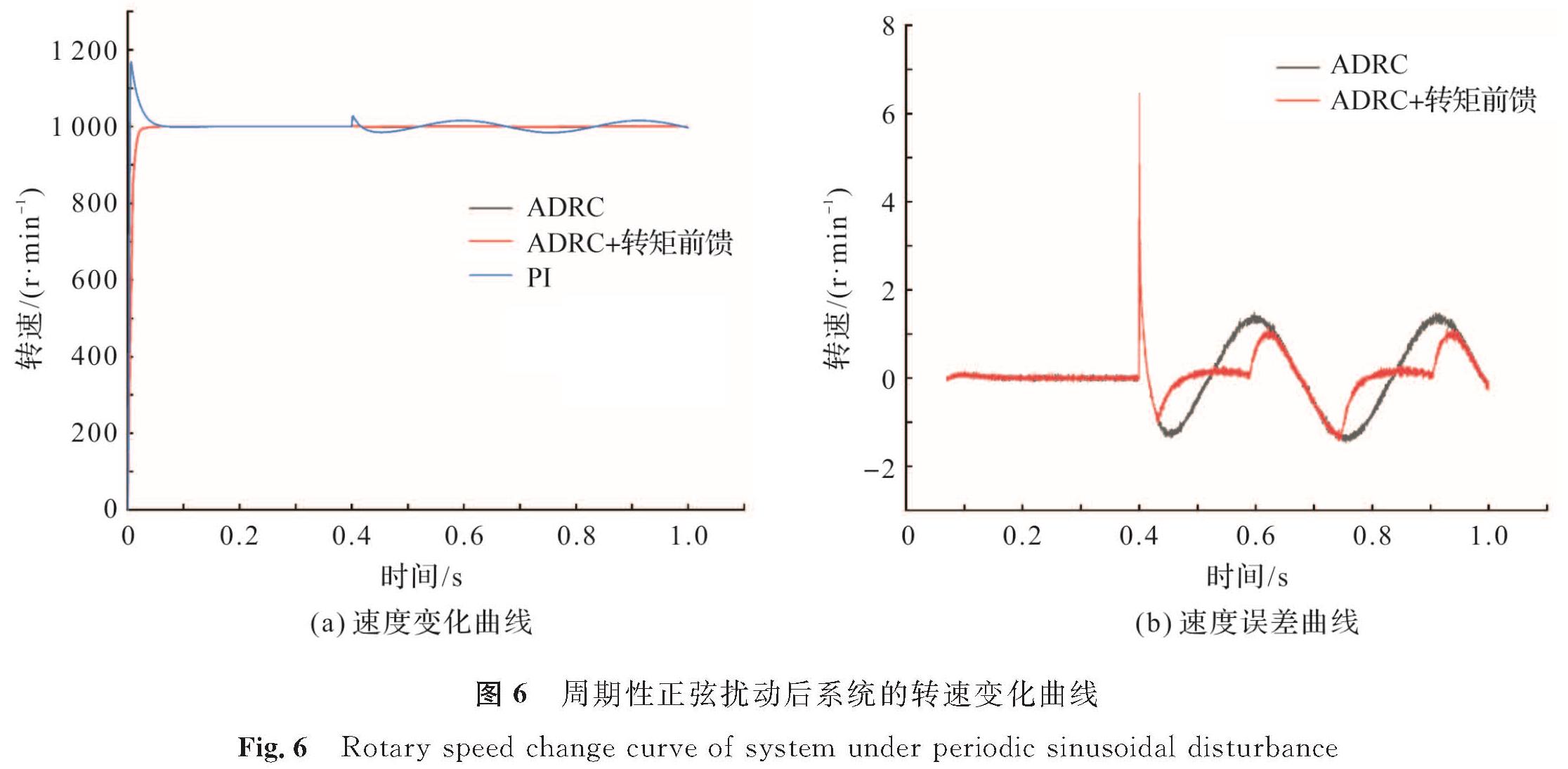

图6是模拟举升系统受到周期性正弦扰动后系统的转速变化曲线。设定初始电机转速为1 000 r/min,初始负载转矩为1 N·m,在t=0.4 s时刻施加一个幅值为5的正弦周期性扰动。当系统受到周期性正弦扰动后,PI控制下系统转速会出现明显波动,而ADRC与转矩前馈ADRC控制下系统转速几乎没有变化,未出现震荡现象,但转矩前馈ADRC控制下的系统转速误差有明显降低,如图6(b)所示。

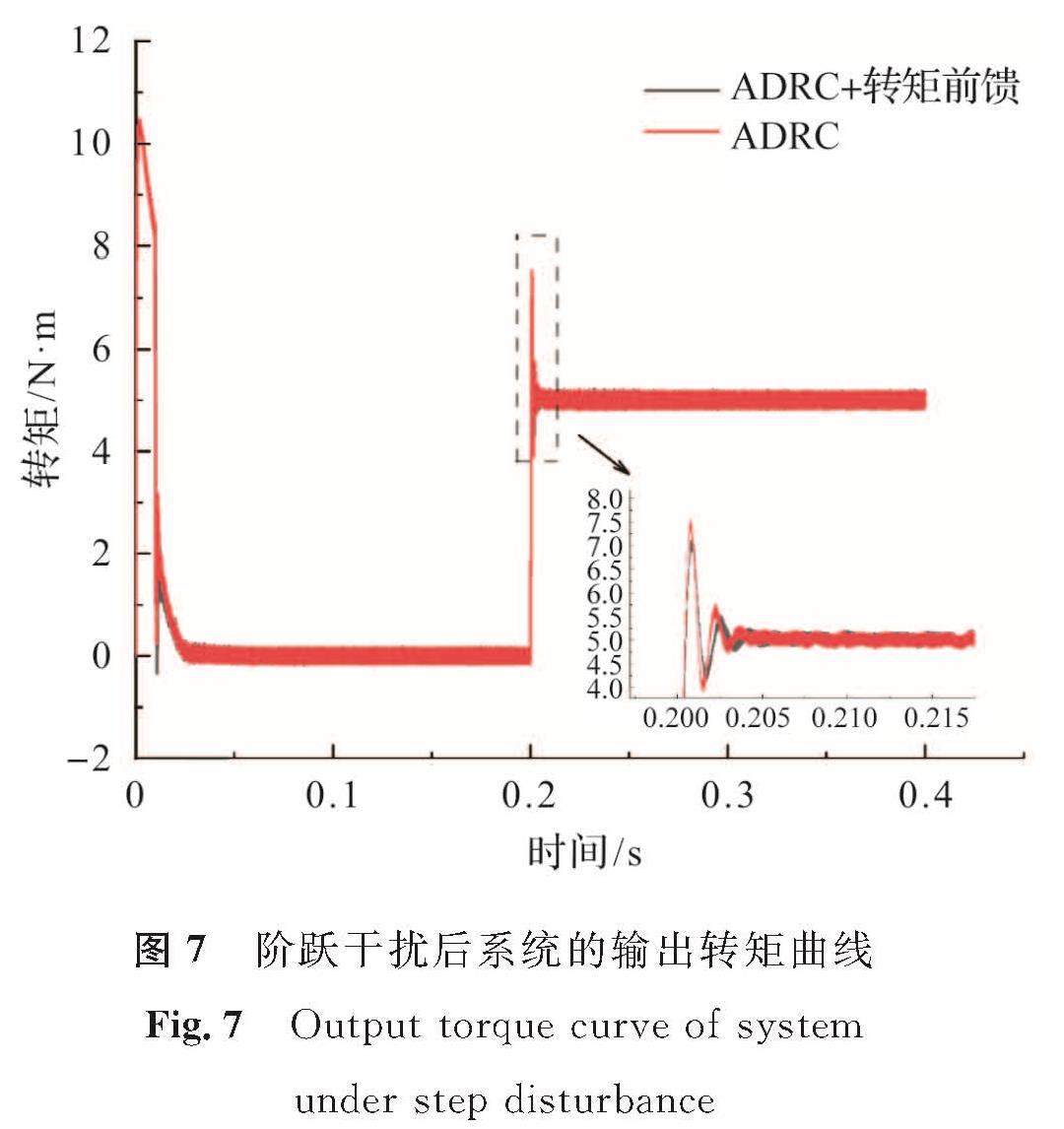

图7是模拟举升机构受到阶跃干扰情况下系统的输出转矩曲线,设定初始负载为1 N·m,在t=0.2 s时将负载扰动提升至5 N·m。在系统启动阶段,ADRC与转矩前馈ADRC系统的输出都出现了剧增,转矩峰值高达10.6 N·m。在负载变化后,ADRC控制下系统出现了2.7 N·m的超调,而转矩前馈ADRC控制下系统超调量为2 N·m,有效地减小了系统在负载突变时系统的转矩的超调量。

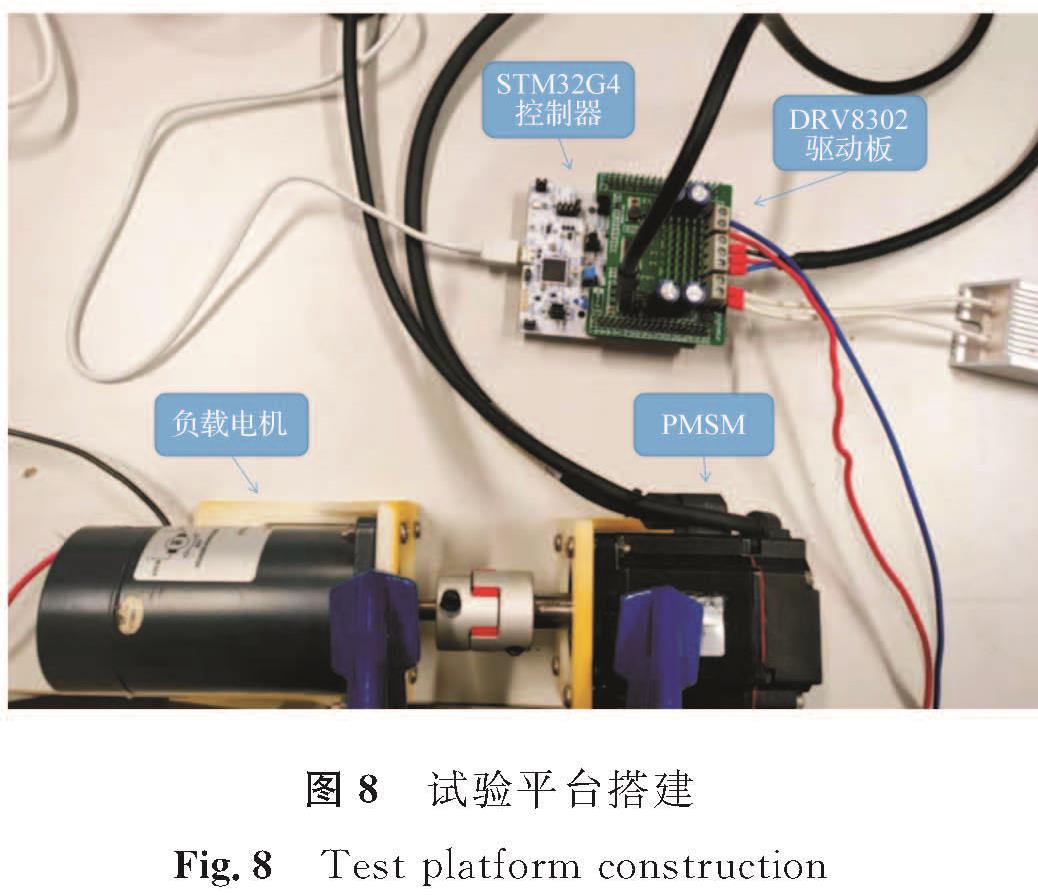

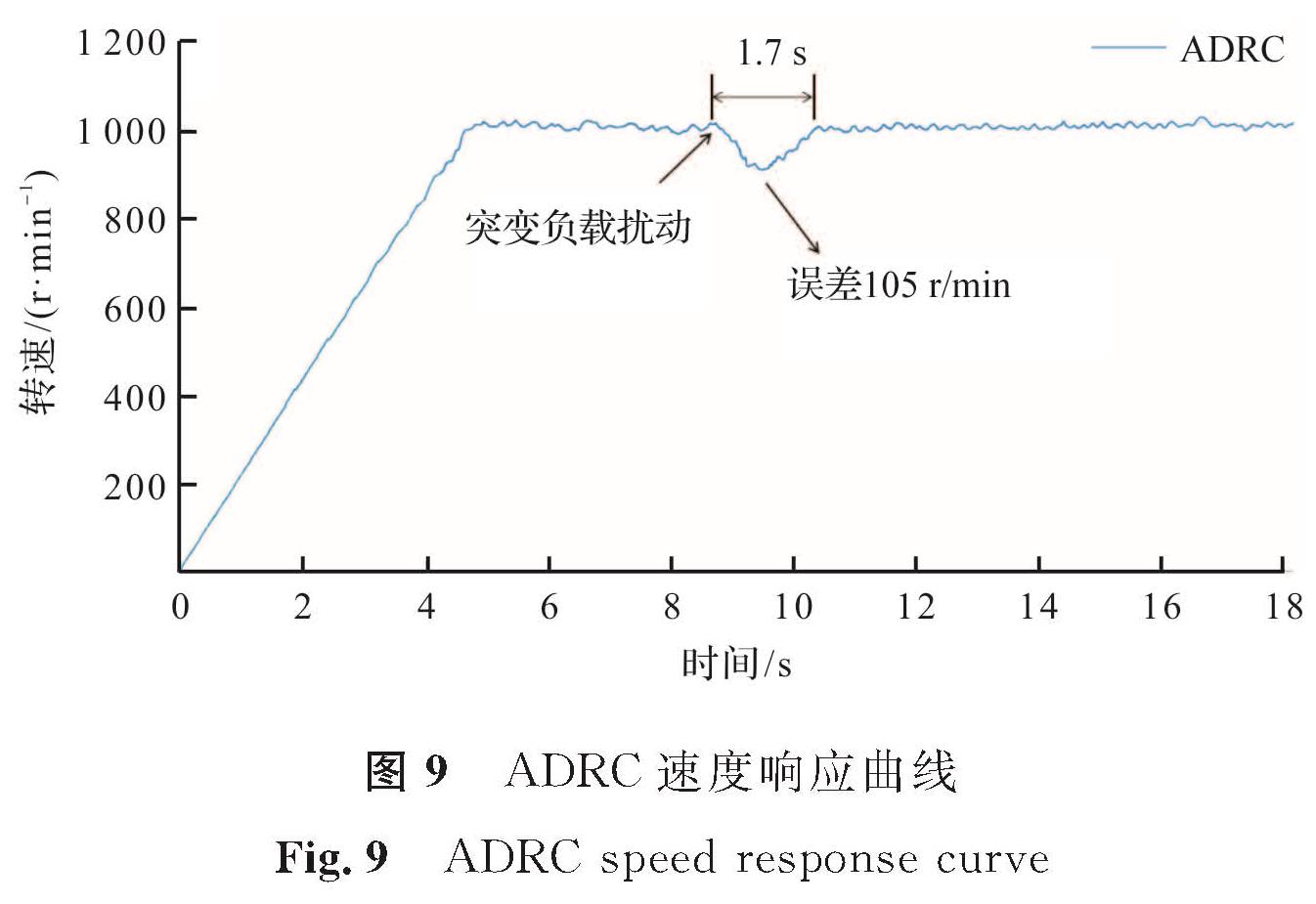

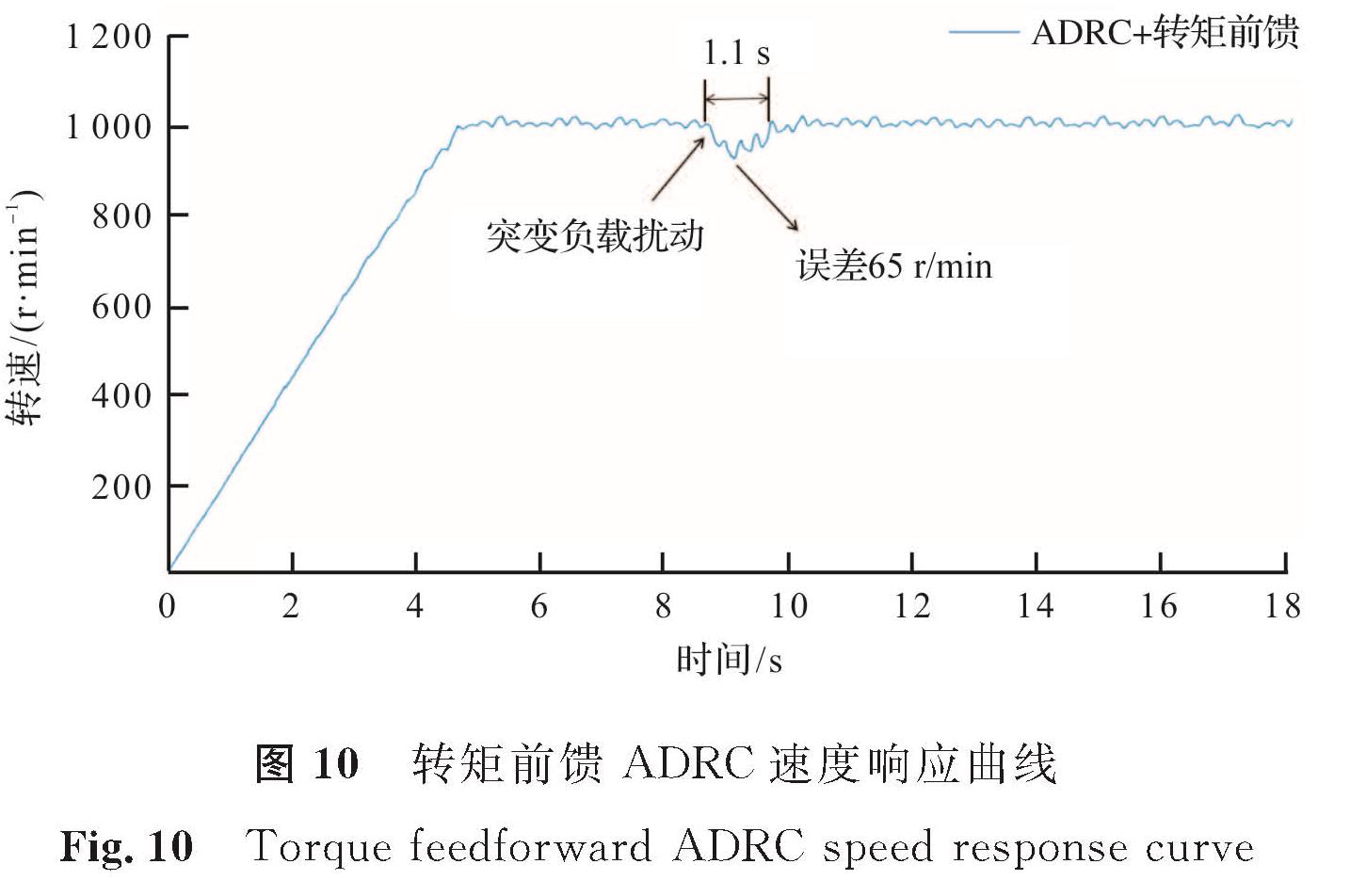

基于上述对车载举升系统的仿真试验,搭建试验平台进行试验测试从而验证仿真结果的可靠性。采用STM32G4芯片作为试验平台的控制器,DRV8302作为永磁同步电机驱动芯片,试验平台的搭建如图8所示。在突变负载扰动后,ADRC速度响应曲线与转矩前馈ADRC速度响应曲线分别如图9和图 10所示,在9 s时加入突变负载扰动,模拟举升平台运行时受到的突变扰动。在启动阶段,ADRC控制器解决了传统PI算法启动超调的问题。在遇到突变负载扰动时,传统ADRC有较好的跟踪效果,但仍存在明显的转速误差,且恢复稳定状态的时间也较长。在加入转矩前馈后的ADRC控制下,系统在突变负载扰动后的转速误差明显减少且恢复稳定状态的速度变得更快,ADRC控制下的系统在受到扰动后速度误差为105 r/min,系统在1.7 s后再次达到稳定状态,而在转矩前馈ADRC控制下的系统转速误差为65 r/min,系统在1.1 s后再次达到稳定状态,控制精度提高35%,调节速度也提高0.6 s。试验证明转矩前馈ADRC策略可以使电机控制精度提高,且有较好的响应速度,从而验证了本研究方法的有效性。由于电机内部电磁谐波干扰,电机在达到稳定后仍有转速波动,波动稳定在±4 r/min左右。

4 结 语

我们对采用电缸为传动机构的车载举升系统进行研究,通过对其进行数学建模与运动学分析,获得举升平台的运动方程与电机转速的转化关系,并根据举升系统的运动学特性提出一种基于转矩前馈的自抗扰控制策略。研究结果表明,相比于传统的PID与ADRC控制算法,改进后的转矩前馈自抗扰算法在启动阶段无超调,且达到稳定状态速度更快,当受到负载扰动时转速误差更小,收敛速度更快,表现出更强的系统抗扰性与自稳定性,证明了转矩前馈自抗扰算法更适合车载举升系统。但在环境更复杂,如举升负载过大时仍存在调节效果不佳等问题,这有待进一步改进。

- [1] 孙娟,张伟伟.福祉车在中国市场的必要性及福祉车的开发[J].时代汽车,2020,4(22):13.

- [2] 高建树,冯小宁.基于ADAMS的行李传送车举升机构的设计与优化[J].机床与液压,2020,48(18):93.

- [3] 苑伍德,罗坤,杨成伦,等.基于虚拟样机的自卸汽车T式举升机构优化设计[J].机械制造与自动化,2021,50(3):129.

- [4] 沈亮,刘刚,叶柳军.PID在液压升降平台同步控制中的应用[J].液压气动与密封,2017,37(11):66.

- [5] 唐平建,孙泽林,宋鹏.基于模糊PID的液压自动调平与升降控制系统研究[J].兵器装备工程学报,2021,42(2):189.

- [6] 李然,倪骁骅,顾明峰,等.基于MPSO的电液举升伺服系统自适应模糊PID控制[J].机床与液压,2021,49(11):113.

- [7] 刘佑民,王磊,李博.一种大负载双缸举升智能同步控制系统[J].航天控制,2020,38(1):17.

- [8] 张爱龙,喻镇涛,伊斯武,等.基于cRIO平台的电动缸位移与力伺服控制系统设计[J].电气传动,2019,49(4):89.

- [9] 翟富刚,尹燕斌,李超,等.伺服电动缸传动系统刚度建模与前馈控制[J].吉林大学学报(工学版),2021,51(2):442.

- [10] 胡鑫,赵昕,李伟,等.采用电动缸的火炮随动系统位置控制研究[J].兵器装备工程学报,2021,42(1):245.

- [11] CHEN X, FENG H, MA J, et al. A plane linkage and its tessellation for deployable structure[J].Mechanism and Machine Theory,2019,142:103605.

- [12] 王梓霖.基于VC++的起落架收放机构设计分析系统开发[D].南京:南京航空航天大学,2012.

- [13] 李彩峰.新型车载轮椅自动升降机的设计与研究[D].咸阳:西北农林科技大学,2009.

- [14] 李帅,冯春花,白国振,等.滚珠丝杆伺服进给系统的联合仿真与试验[J].农业装备与车辆工程,2020,58(6):12.

- [15] 祝毅峰,王子辉,何致远.基于LADRC的车用三轴增稳云台姿态控制方法研究[J].浙江科技学院学报,2019,31(6):450.

- [16] 胡奂宜,蔡昌新,陈永军,等.基于负载前馈补偿的永磁同步电机矢量控制研究[J].微电机,2021,54(1):89.

- [17] 李寅生,陈永军.基于双状态观测器的ADRC在PMSM控制中的研究[J].微电机,2020,53(8):6.

图 1 车载举升机构3D模型

Fig.1 3D model of vehicle lifting mechanism

图 1 车载举升机构3D模型

Fig.1 3D model of vehicle lifting mechanism