轴流风扇因具有高效、低压、大流量、低噪声等特点而被车辆发动机广泛采用。国家现行噪声标准规定:轻型越野车≤84 dB; 轿车≤82 dB[1]。发动机噪声是车辆噪声的主要来源,其中风扇噪声又是发动机中不可忽视的噪声源。风扇噪声主要由旋转噪声和涡流噪声组成[2-3],所以发动机噪声是多种声源合成且存在边界发射的混响声场。

风扇发展方向之一是提速降噪。在这一研究领域内,Vad[4]提出叶片周向前弯的方法,通过减少吸力面侧的通道长度来降低远离端壁处的流动损失,从而改善低速轴流风扇性能。Xu等[5]对压气机进行叶片弯曲设计和试验验证,发现叶片弯曲可降低叶片损失,提高由低叶片稠度引起的低扩散效率。钟银辉等[6]采用谐波法理论知识,建立了离散噪声与叶片分布特性关系的理论和仿真模型,发现7叶片风扇在噪声、流量、效率方面的综合性能最好。王雷等[7]选取号鸟翼40%翼展截面处翼型及边缘非光滑结构为耦合元素,对轴流风扇叶片进行仿生耦合设计,发现仿生耦合叶片不仅改善了叶片前缘的局部压力脉动,且能够减小尾缘锯齿处的声源强度,改善叶片尾缘的尾迹涡分布。杨野等[8]釆用自由场中半圆形传声器阵列和线性传声器阵列对某典型轴流风扇的噪声进行试验测量,发现进口方向噪声声压级显著大于出口方向; 第二级转子和下游支板对第一级转子基频噪声阻挡作用明显,有效降低了出口噪声源的声压级。李春曦等[9]对比了叶片弯曲前后风扇的气动性能和内流特征,分析其静力结构特性并进行了噪声预估,发现叶片弯曲后风扇全压提高,大体积流量侧气动性能改善效果明显。Li[10]基于前弯和后弯叶片设计的低压轴流风扇,模拟了叶顶泄漏流的产生过程及损失分布特征,发现随着转子前倾角的增大,叶顶泄漏流的起始位置越靠近转子后缘。Starzmann等[11]通过数值模拟和试验,发现叶片弯掠技术延缓了失速的发生,失速裕度增大约5%,噪声降低约3 dB。Kromer等[12]研究了组合弯曲叶片对风扇性能、空气动力学和声学特性的影响,结果表明叶片弯曲程度对上述特性影响显著,并可降低声源强度。

发动机冷却风扇一般安装在散热器后的空腔中,气流通过护风圈直接散入大气。在特定转速下只有一组流量、风压、声压级、轴功率和效率等参数,流量和风压等参数随转速变化而变化。发动机风扇标准试验一般把风扇单独安装在空气动力性能试验装置上的过渡接头内进行[13-14],风扇前端配备了节流器、集流器等稳压均压流道,这就与风扇气流在汽车中的真实流动有所偏差,缺失了散热器,不能体现出其所具有的反预旋效果和声波绕障碍物衍射的功能[15]。为此,本研究模拟发动机静止状态风扇真实变转速运行情况,建造了冷却系统试验台,研制了465Q型发动机风扇,以测试冷却风扇气流流场和噪声传播声场的特性,以及阐明变转速流场与声场的主要特征与流动和传播规律,分析气流流动与噪声形成及传播之间的联系和影响,提出高效降噪风扇优化设计改进措施。

1 发动机轴流冷却风扇结构和气流主要特征发动机轴流冷却风扇结构和气流主要具有下列一些特征:

1)一般采用变环流风扇叶片。风扇由于叶片狭长,按等环流设计叶片沿半径扭曲很大,制造困难且性能不良,在叶片根部形成涡流区而使噪声大幅度增加,故一般采用变环流设计风扇叶片。若变环流指数取为负值,可以得到低噪声的上宽下窄扇形叶片。由于塑料叶片等刚度和强度难以保证,大功率发动机多采用金属叶片。塑料叶片一般为机翼形,采用小攻角可以降低进气边冲击损失和出气边尾迹旋涡损失,起到增效降噪的效果[16-17],故为小功率发动机普遍采用。

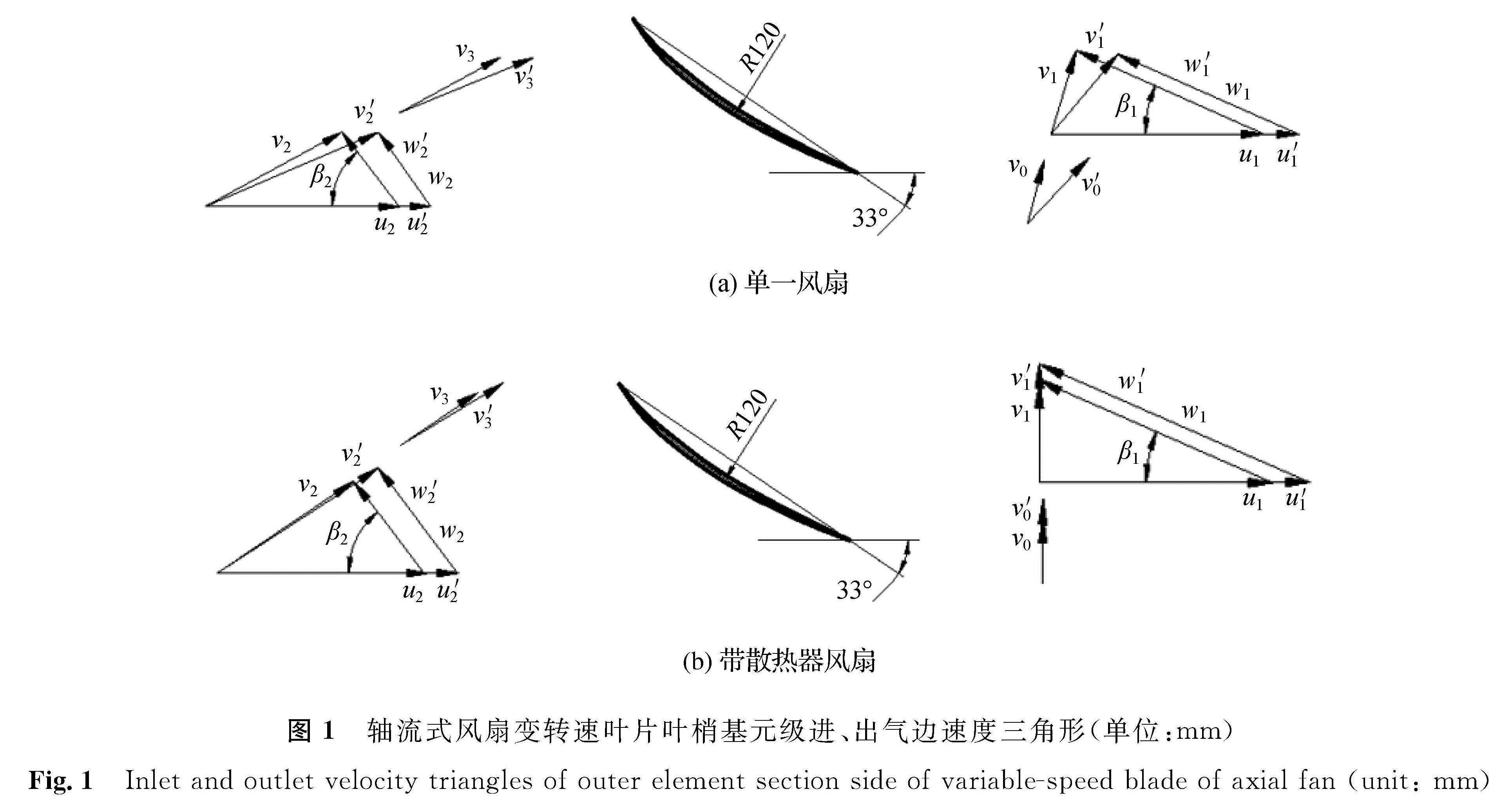

2)散热器对发动机风扇气流具有轴向导流作用。发动机风扇主要作用是为散热器提供冷却气流,而散热片又相当于风扇的无数垂直平板导叶,使进气速度轴向流入。轴流式风扇变转速叶片叶梢基元级进、出气边速度三角形如图1所示,可以看出,散热器起到了轴向导流的作用。

图1 轴流式风扇变转速叶片叶梢基元级进、出气边速度三角形(单位:mm)

Fig.1 Inlet and outlet velocity triangles of outer element section side of variable-speed blade of axial fan(unit:mm)

3)风扇噪声主要和结构、转速及叶片表面气流边界层等因素相关。声波是空气中的振动波,以球面或半球面形式辐射。声波被传播的空间称为声场,主要参数为频率、波长、声压级、声功率级等。风扇进气与声波传播逆向,护风圈排气与噪声传播同向。本研究风扇振动频率f为100~300 Hz; 波长λ为1~3 m。

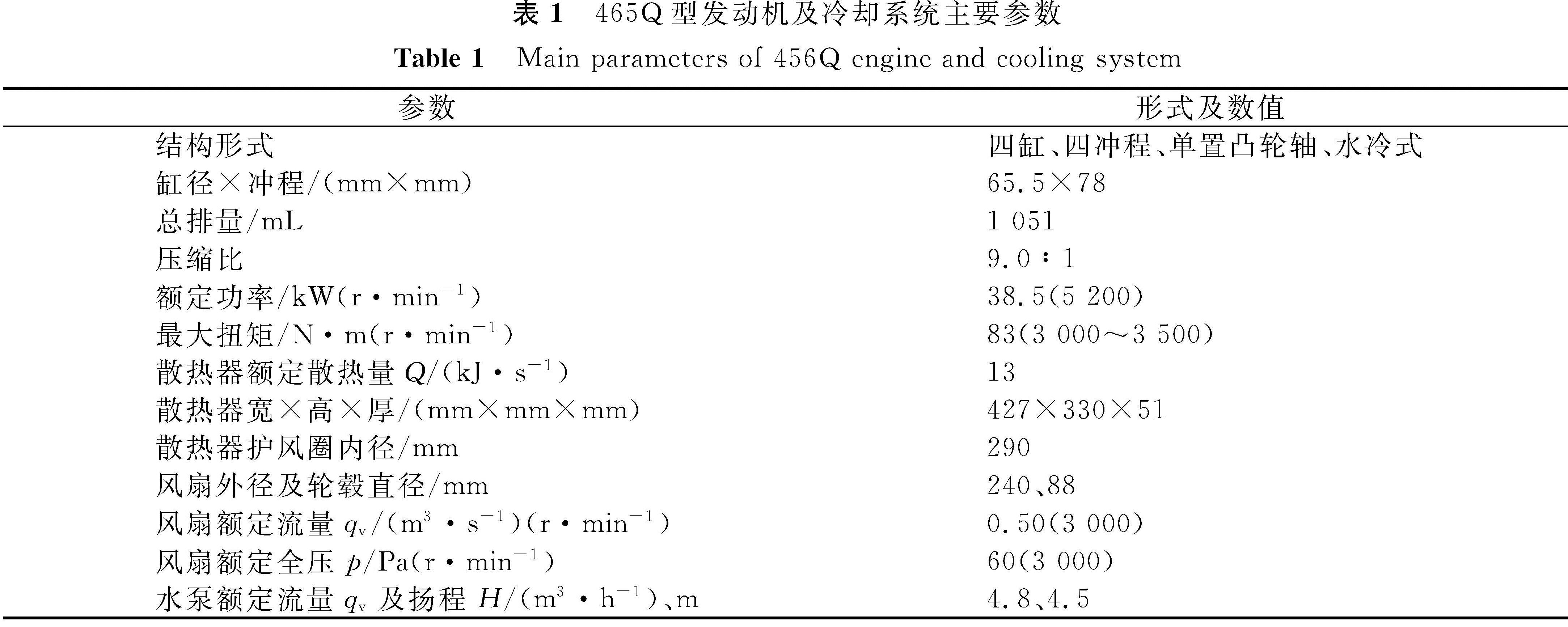

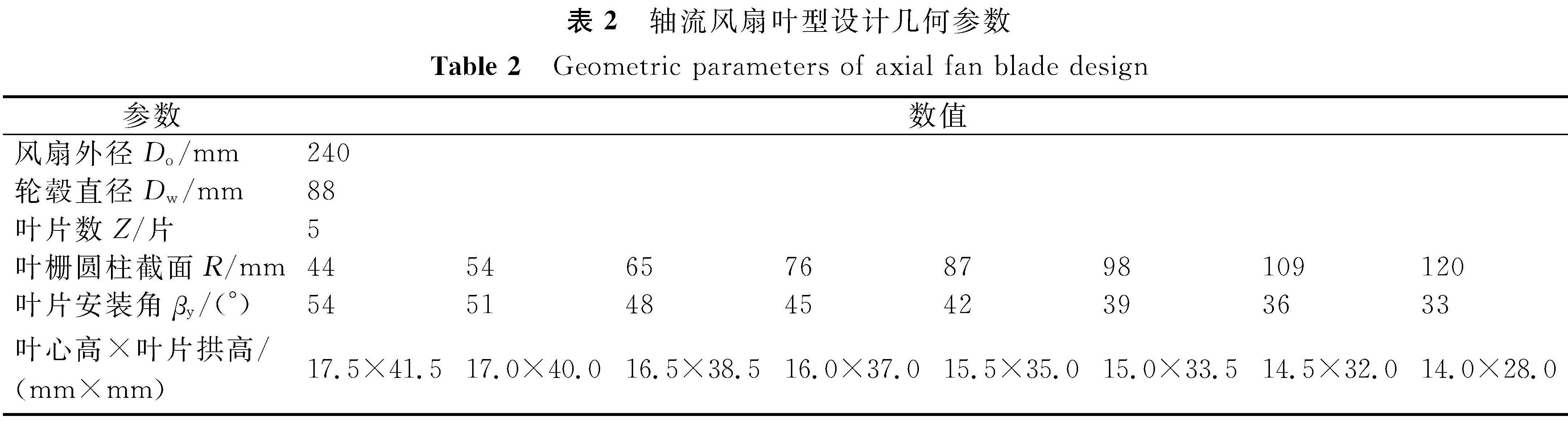

2 高效低噪发动机轴流风扇的研制465Q型发动机主要用于小型面包车、工具车和轿车,其发动机及冷却系统主要参数见表1。本研究采用考夫曼计算法,轴流风扇叶型设计几何参数见表2,风扇叶型如图2所示,风扇3D打印成品如图3所示。

3 发动机轴流风扇噪声试验方案

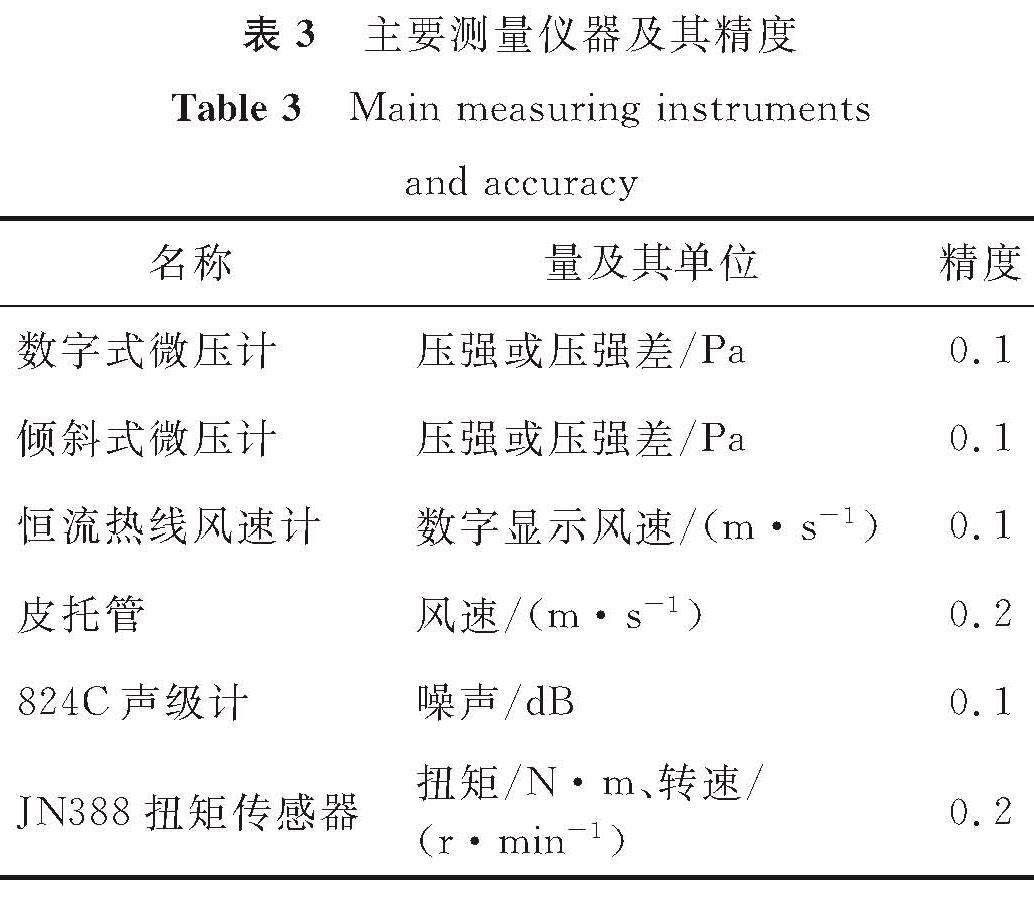

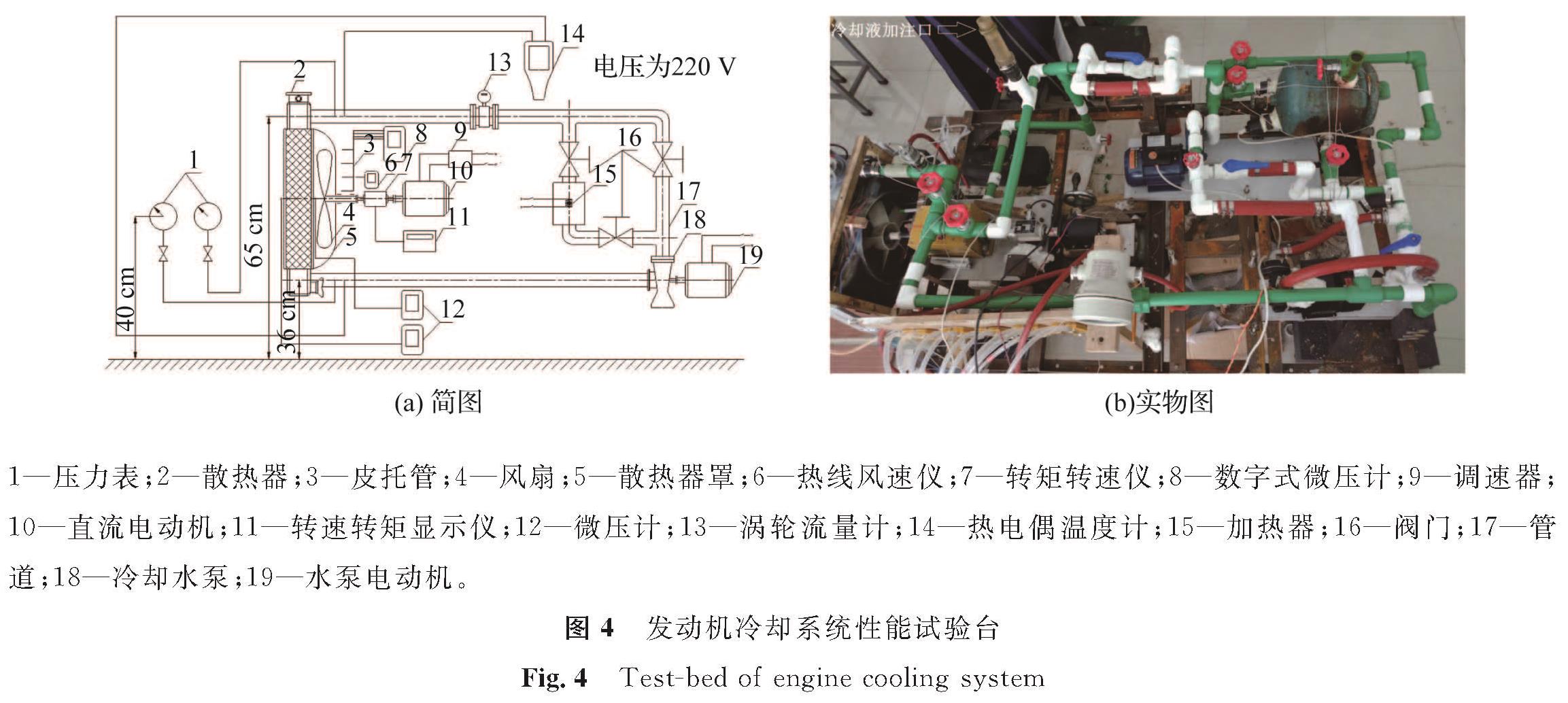

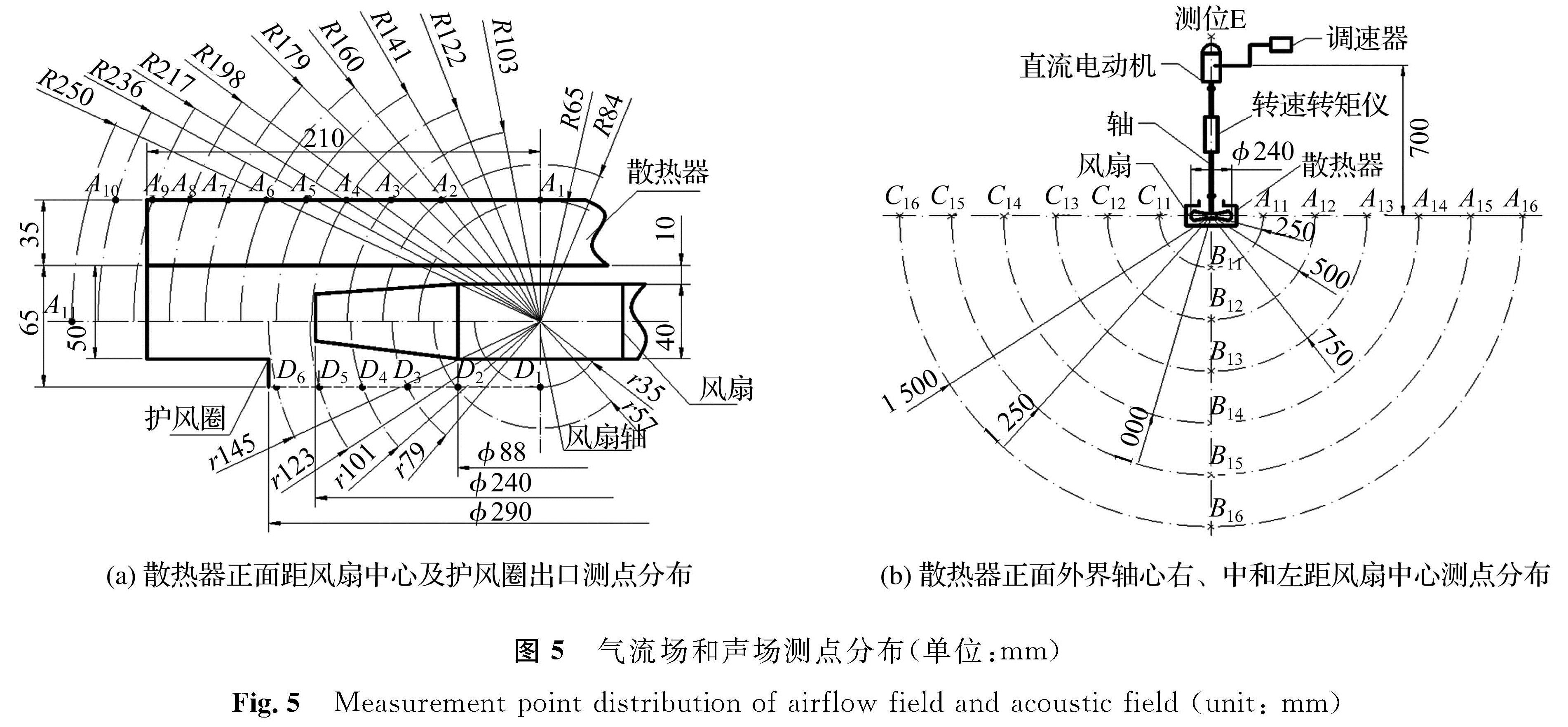

发动机冷却系统性能试验台主要测量仪器及其精度见表3[18]; 发动机冷却系统性能试验台简图及实物如图4所示。试验时室温为23 ℃,湿度为56%,环境大气压为1.011 6×105(Pa),普通砖混墙面实验室,背景噪声为26 dB。气流场和声场测点分布如图5所示,图中A1~A10为散热器正面距风扇中心不同半径下的10个静压强、总压强与噪声声压级测点; D1~D6为散热器护风圈出口风扇中心不同半径下的6个静压强、气流风速和噪声声压级的测点,D2~D5采用固定式皮托管测量,D1和D6采用移动式探针测量,皮托管与数字式微压计连接。为校定皮托管和探针测速精度,在半径r=79 mm的D3测点同时布置了一热线风速仪; A11~A16、B11~B16和C11~C16分别为散热器正面外界风扇轴心右、中和左距风扇中心不同半径的6个噪声声压级测点; 点E为电动机噪声测点。气流风速由数字式微压计总压和静压压差计算得出,噪声声压级由声级计测量。

图5 气流场和声场测点分布(单位:mm)

Fig.5 Measurement point distribution of airflow field and acoustic field(unit:mm)

4 试验过程及结果分析

试验步骤如下:

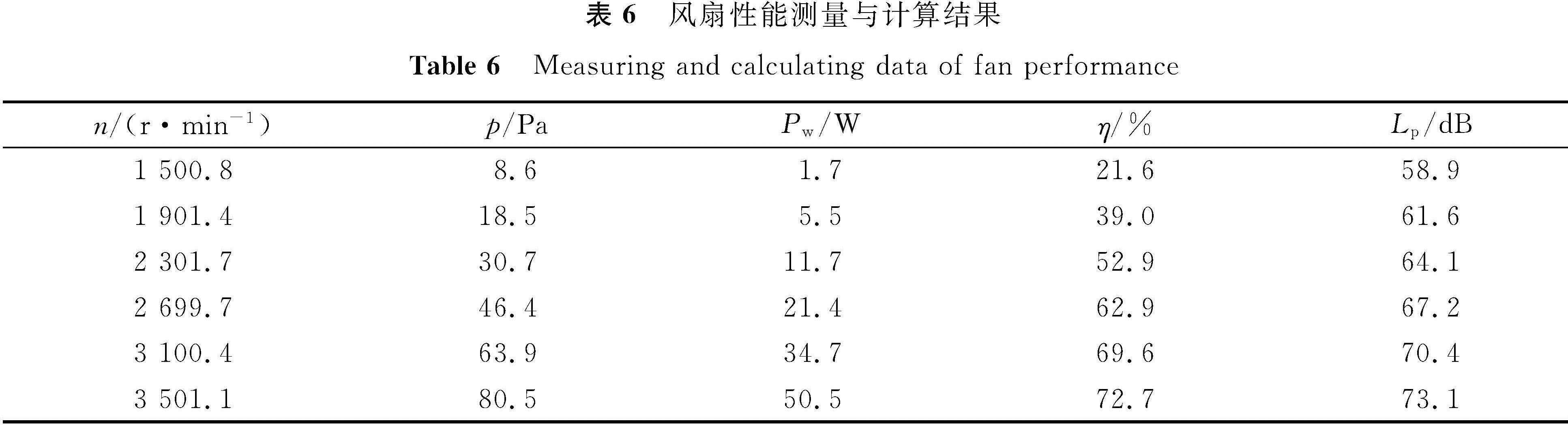

1)设置6挡风扇转速,分别为1 500.8、1 901.4、2 301.7、2 699.7、3 100.4、3 501.1 r/min。

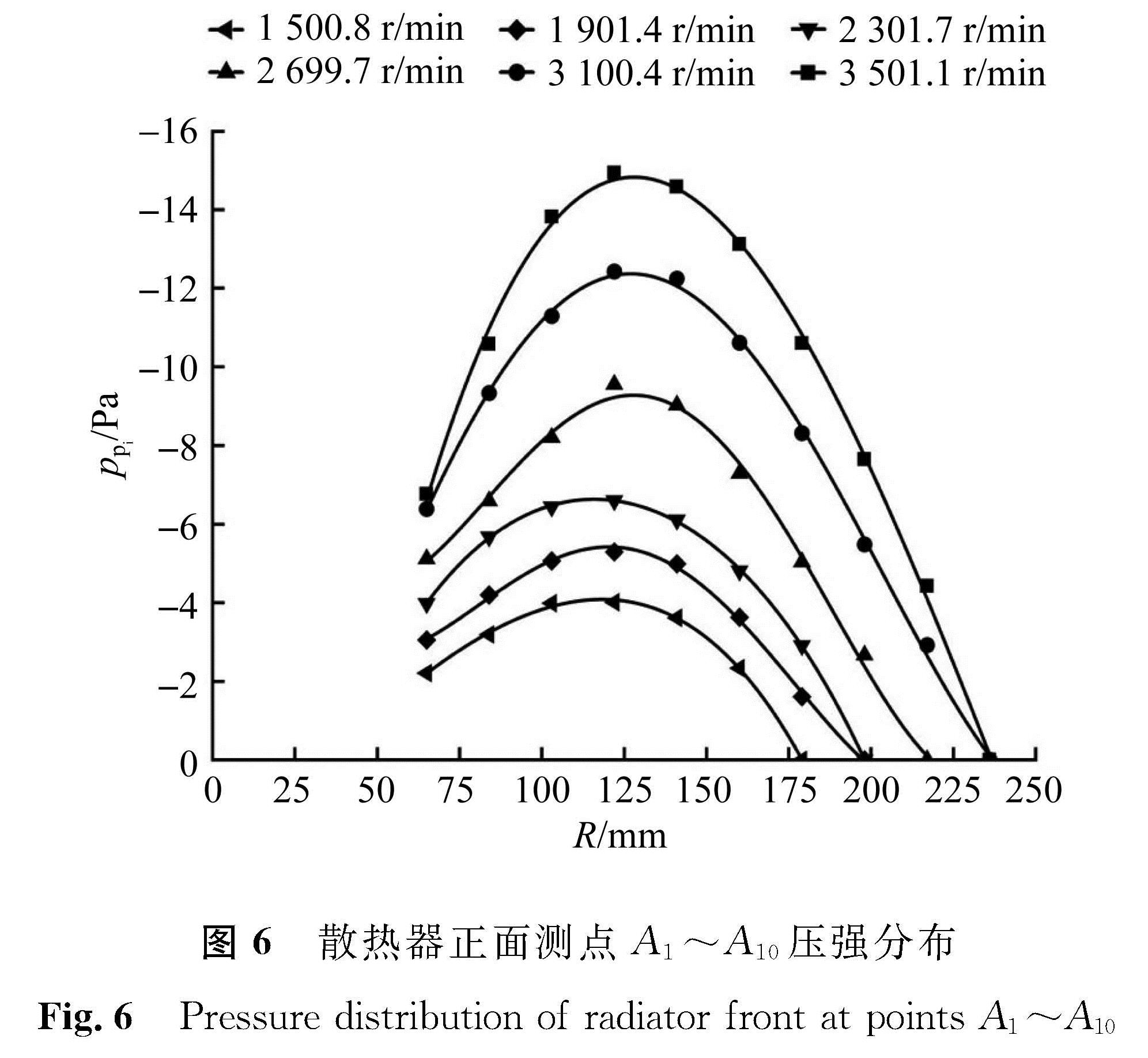

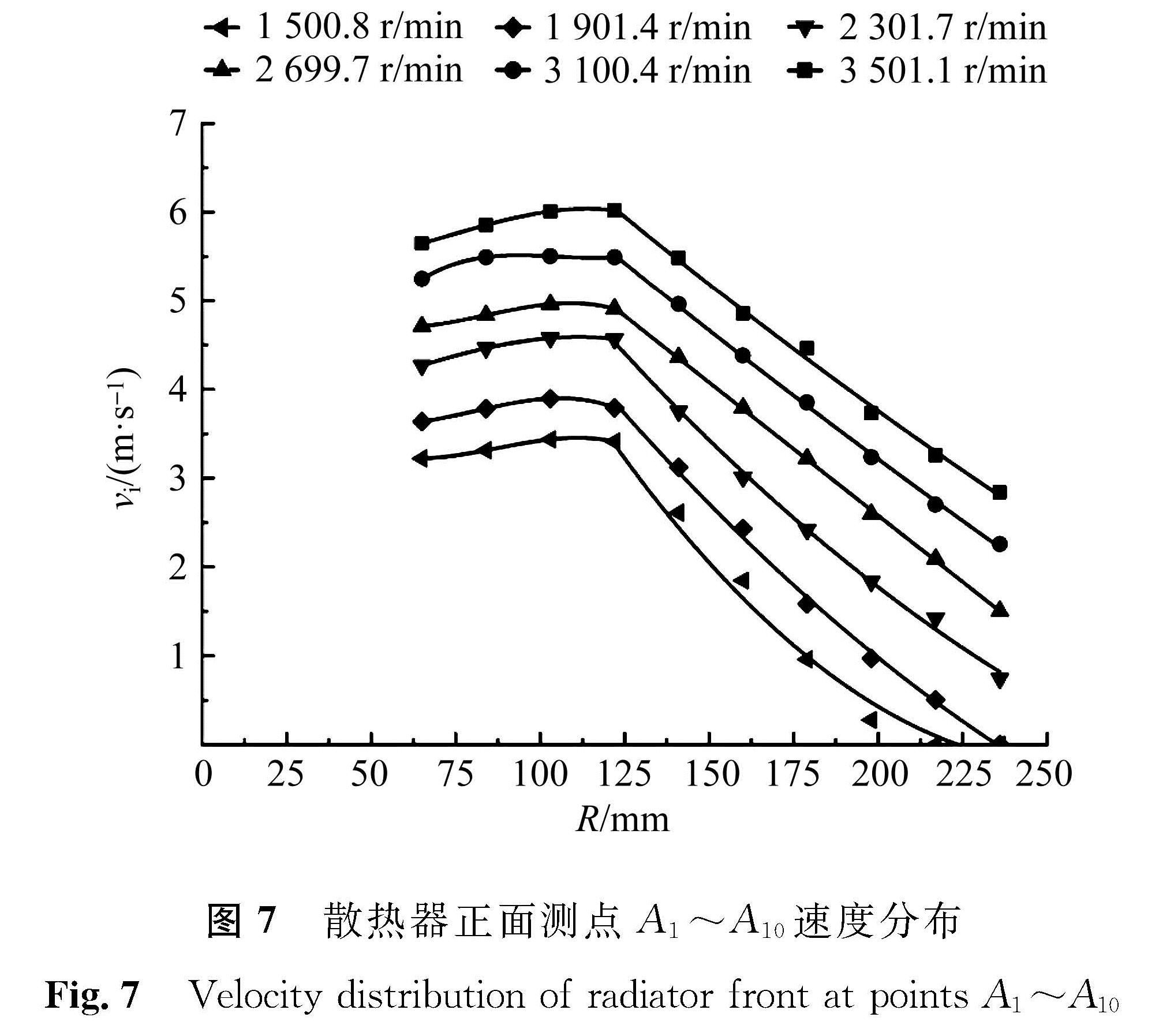

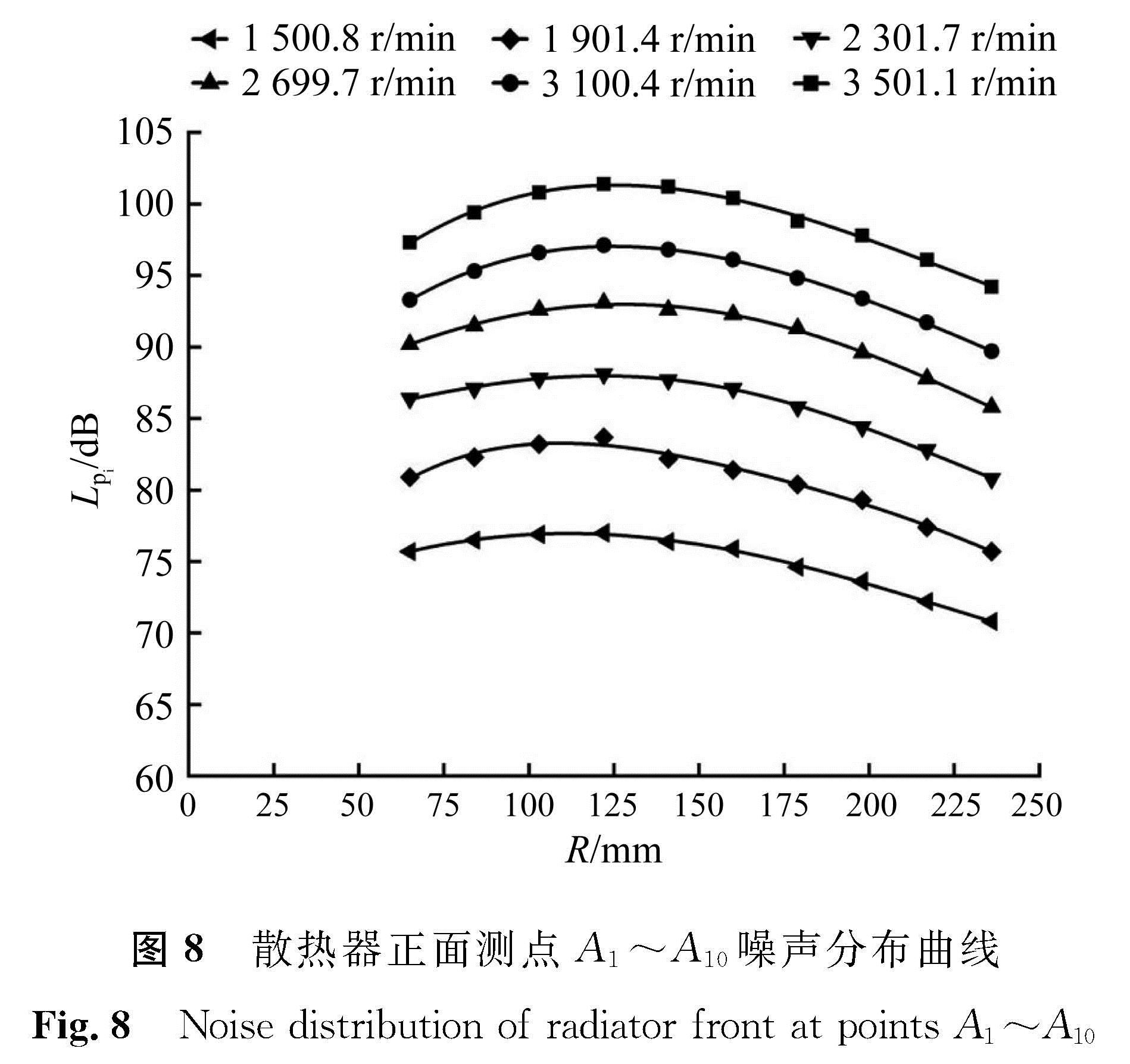

2)调节探针位置坐标,测量6挡转速下散热器正面A1~A10测点总压强、静压强及噪声声压级。由总压强和静压强计算出探针测点轴向速度值,由测量和计算数据绘制压强、速度和噪声分布曲线,如图6~8所示。

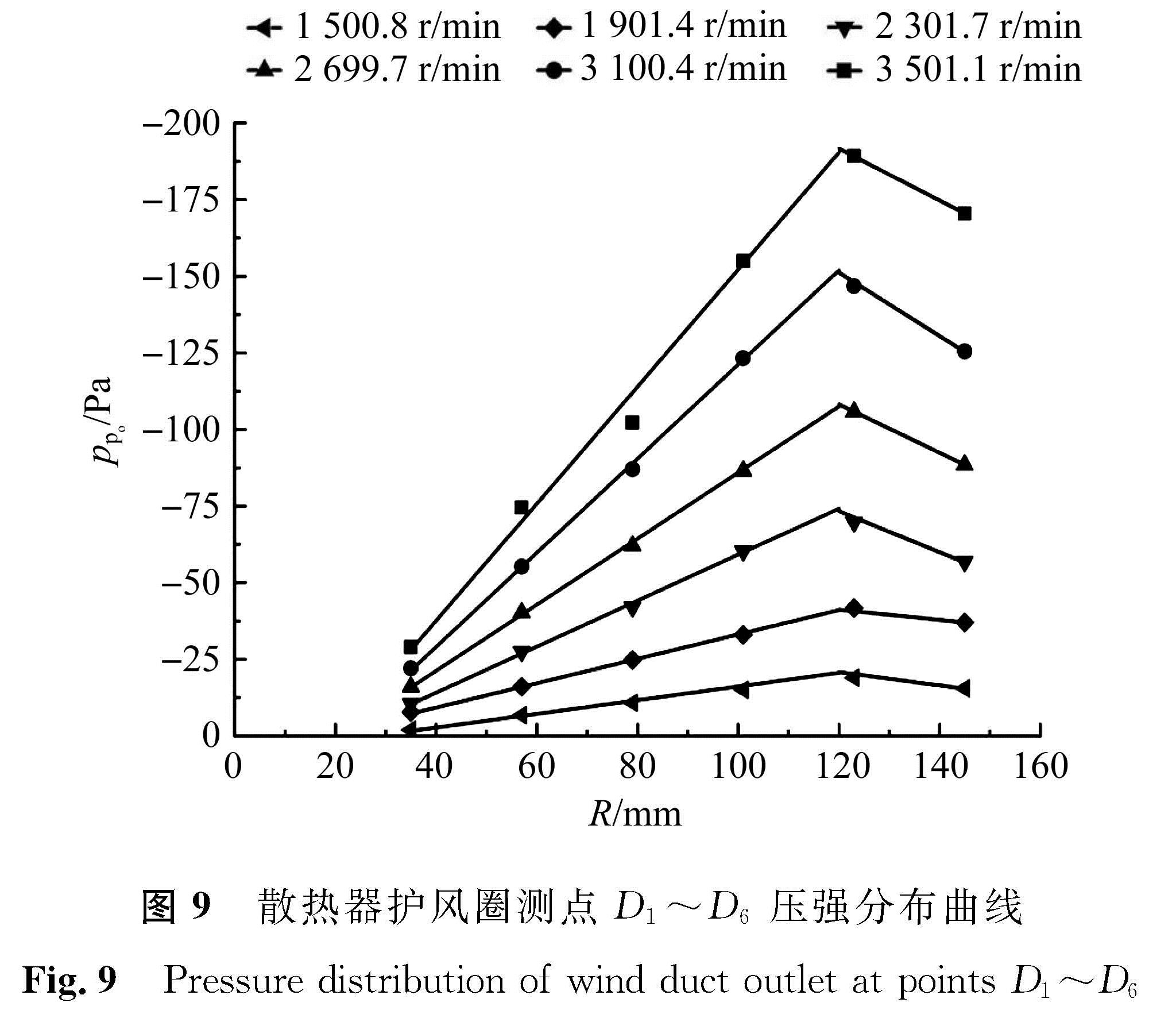

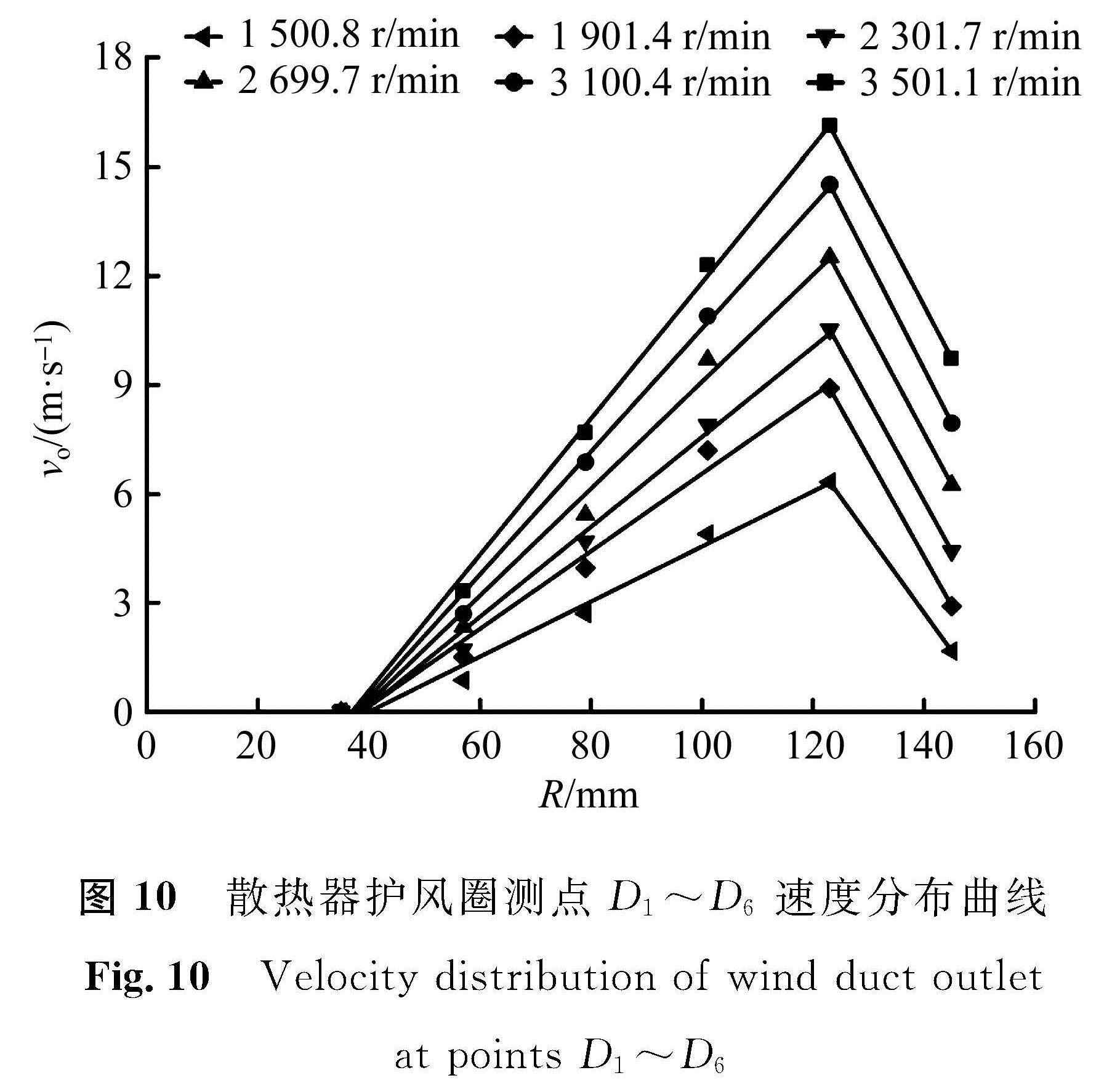

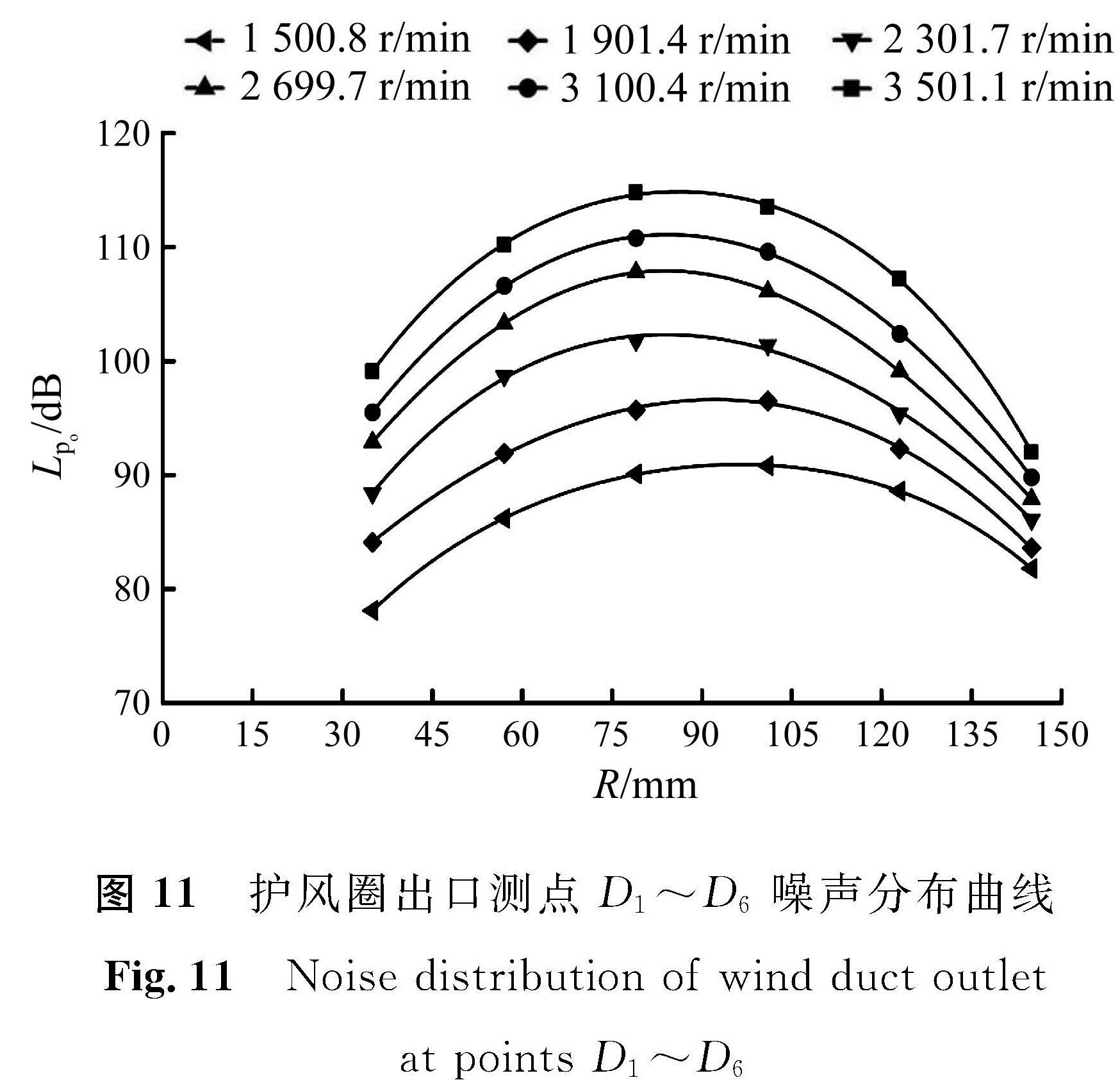

3)测量6挡转速下护风圈出口D1~D6测点总压强、静压强及噪声声压级。由总压强和静压强计算出皮托管和探针测点轴向速度(测点D1总压强和静压强几乎相等,轴向速度近似为0),由测量和计算数据绘制护风圈压强、速度和噪声分布曲线,如图9~11所示。

4)同步测量6挡转速下电动机测点E噪声声压级Lp,分别为76.3、78.9、80.9、83.4、85.6、88.1 dB。

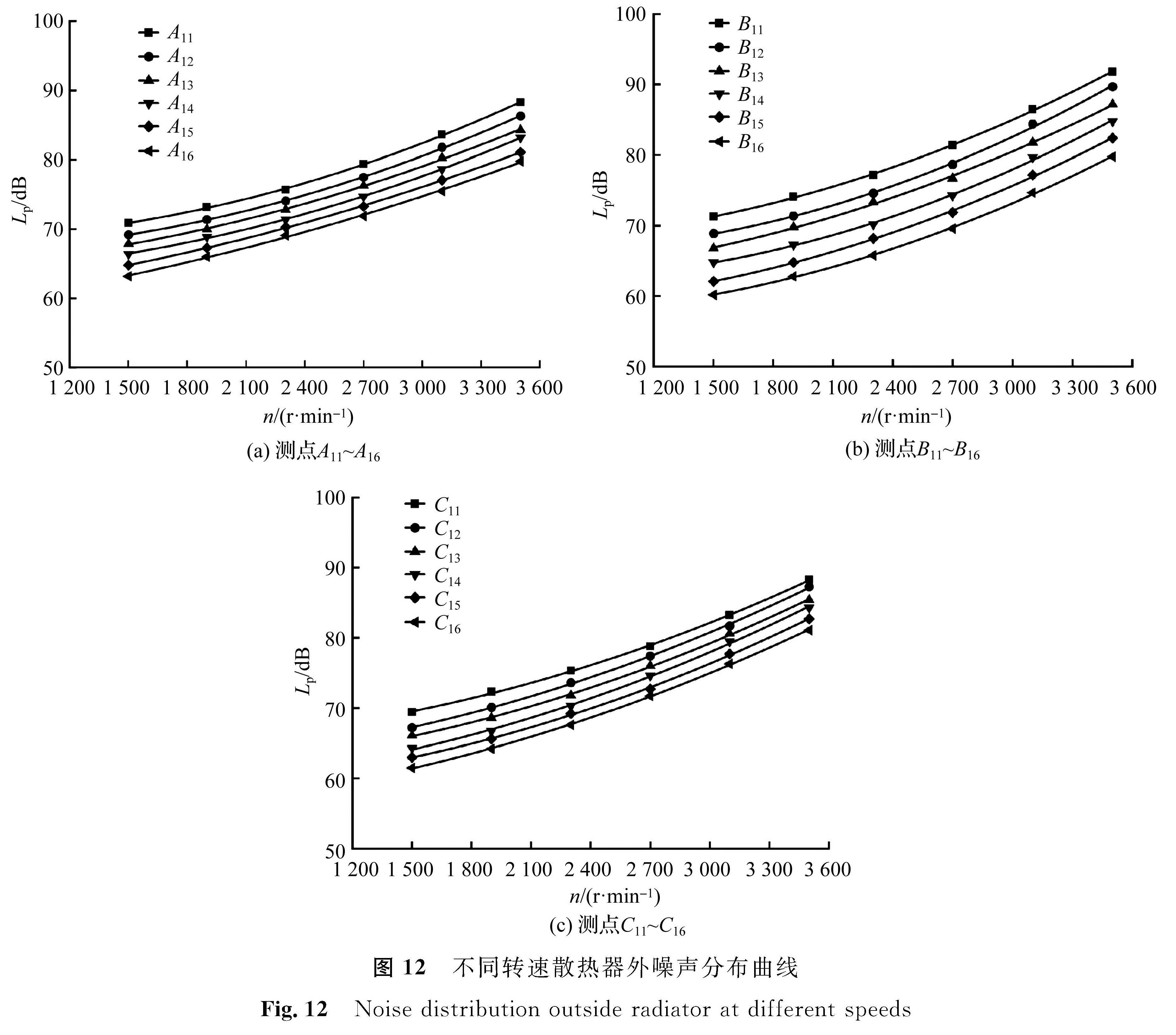

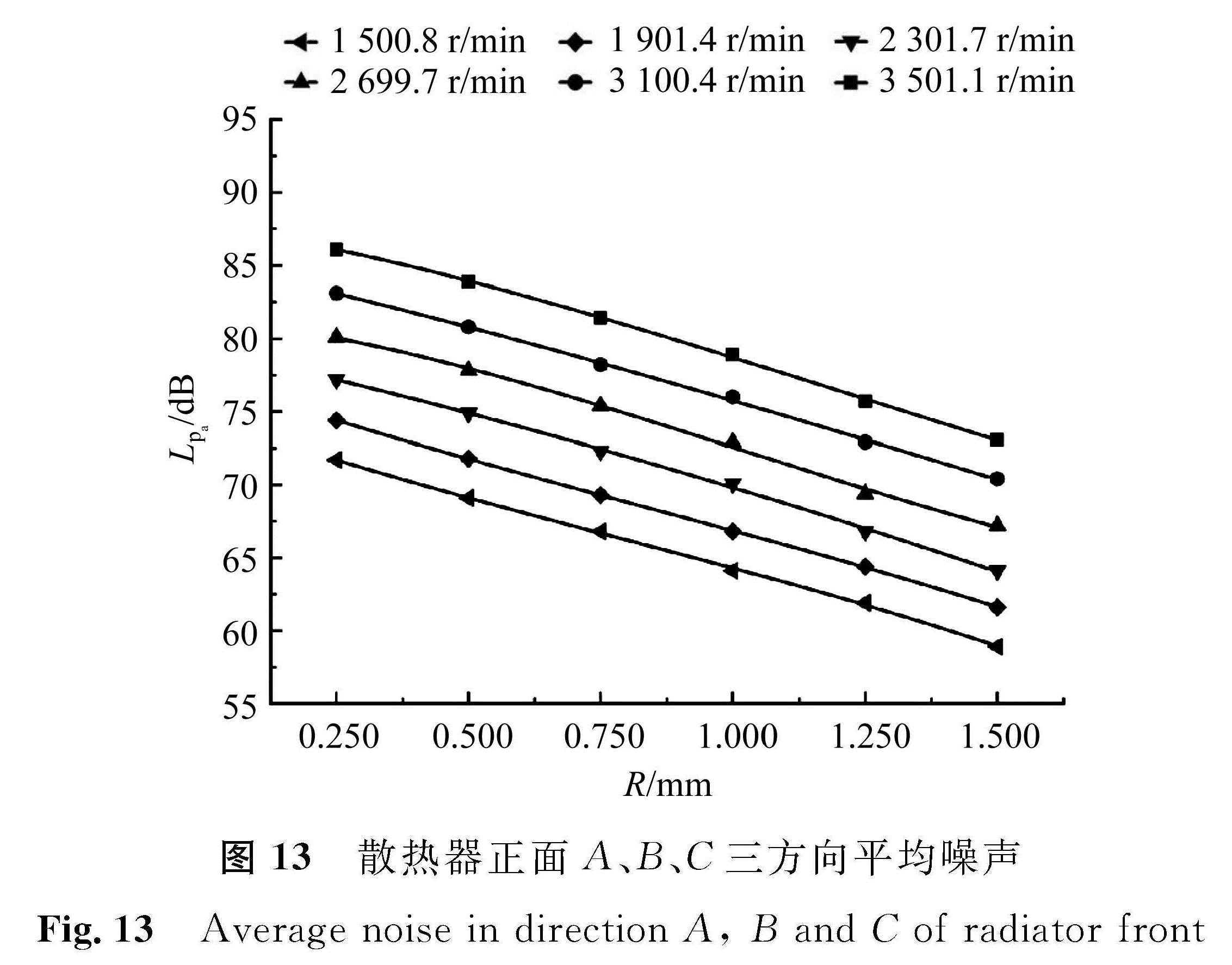

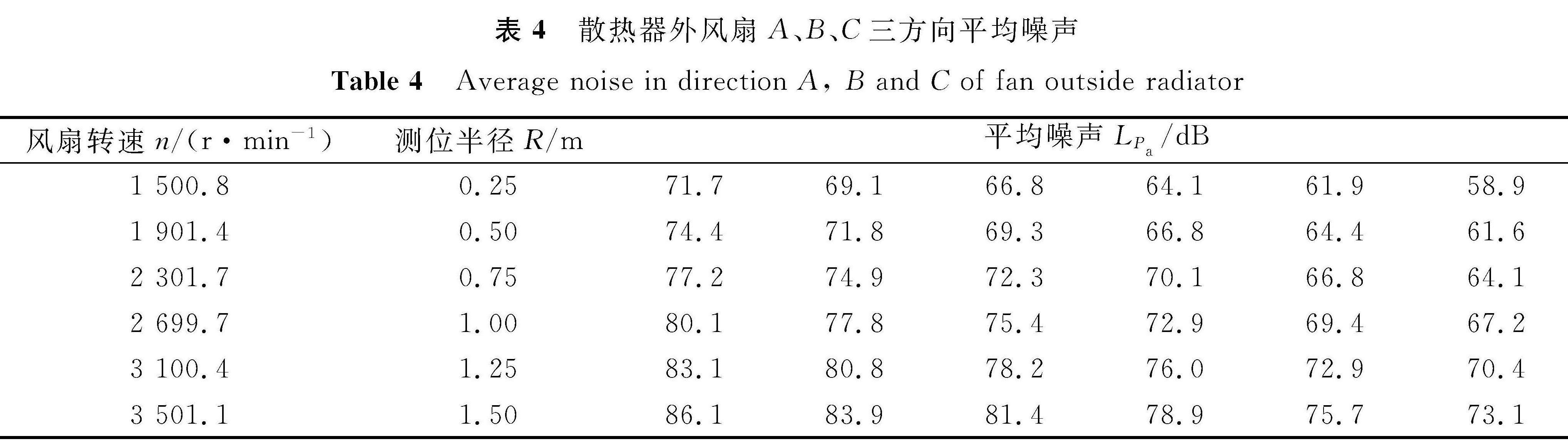

5)同步测量6挡转速下散热器外噪声声压级,B为轴中心正对方向,A和C分别为风扇中心两侧向,测点与不同转速情况下散热器外噪声分布曲线如图 12所示,转速变化情况下不同测点散热器正面A、B、C三方向平均噪声如图 13所示,散热器外风扇A、B、C方向平均噪声见表4。

6)用扭矩仪测量6挡转速下电机的轴功率Pa和转速n。

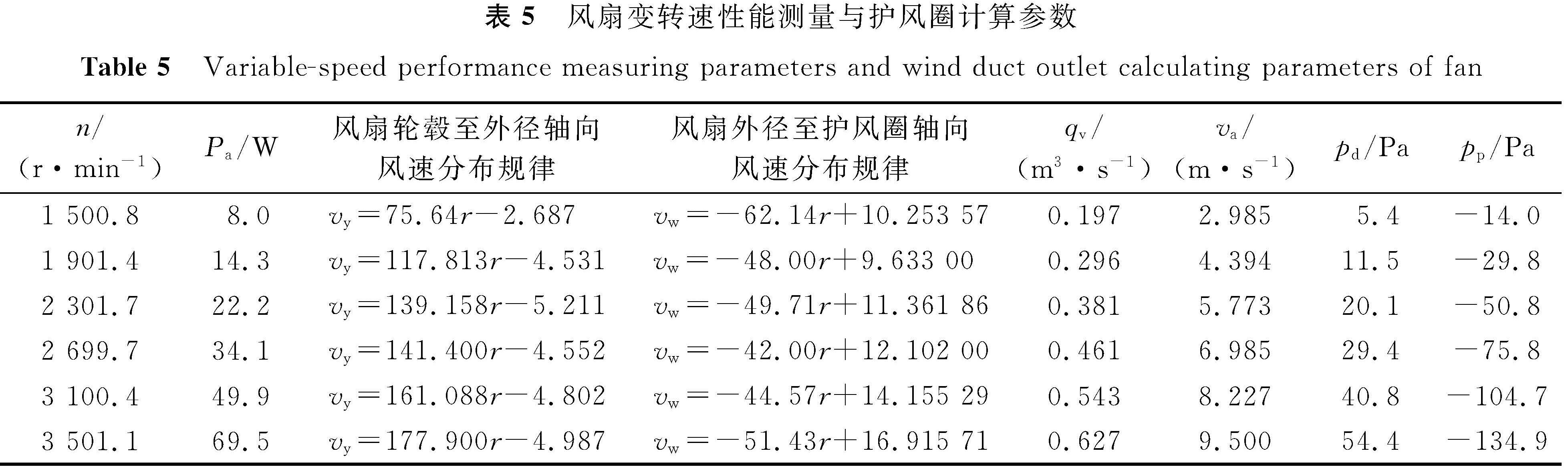

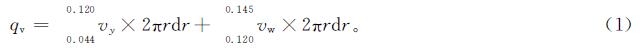

7)根据护风圈速度分布在风扇叶片过流范围内,拟合风速方程式vy=f(r),在叶片与护风圈间隙范围内拟合风速方程式vw=f(r),取半径r处宽度为dr微小环形面积,积分可得6种转速下的气流流量[19]。

流量除以护风圈以内过流面积,则得气流平均速度va。

8)由于护风圈静压强分布不均匀,偏差较大,故采用测量数据计算出算术平均偏差,即为6种转速下护风圈出口端平均静压强。风扇变转速性能测量与护风圈计算参数见表5。

9)从护风圈出口端到无穷远处,列有能量输入的伯努利方程,再根据风扇全压的定义,则得出风扇全压计算公式为

p=p∞-pWG=0-(pp+0.5ρv2a)=-(pp+pd)。(2)

式(2)中:pWG为护风圈出口; 压强pp为护风圈出口平均静压强; pd为平均动压强。

10)计算风扇全压效率:

η=(Pw)/(Pa)=(pqv)/(Pa)。(3)

式(3)中:Pw为风扇有效功率。

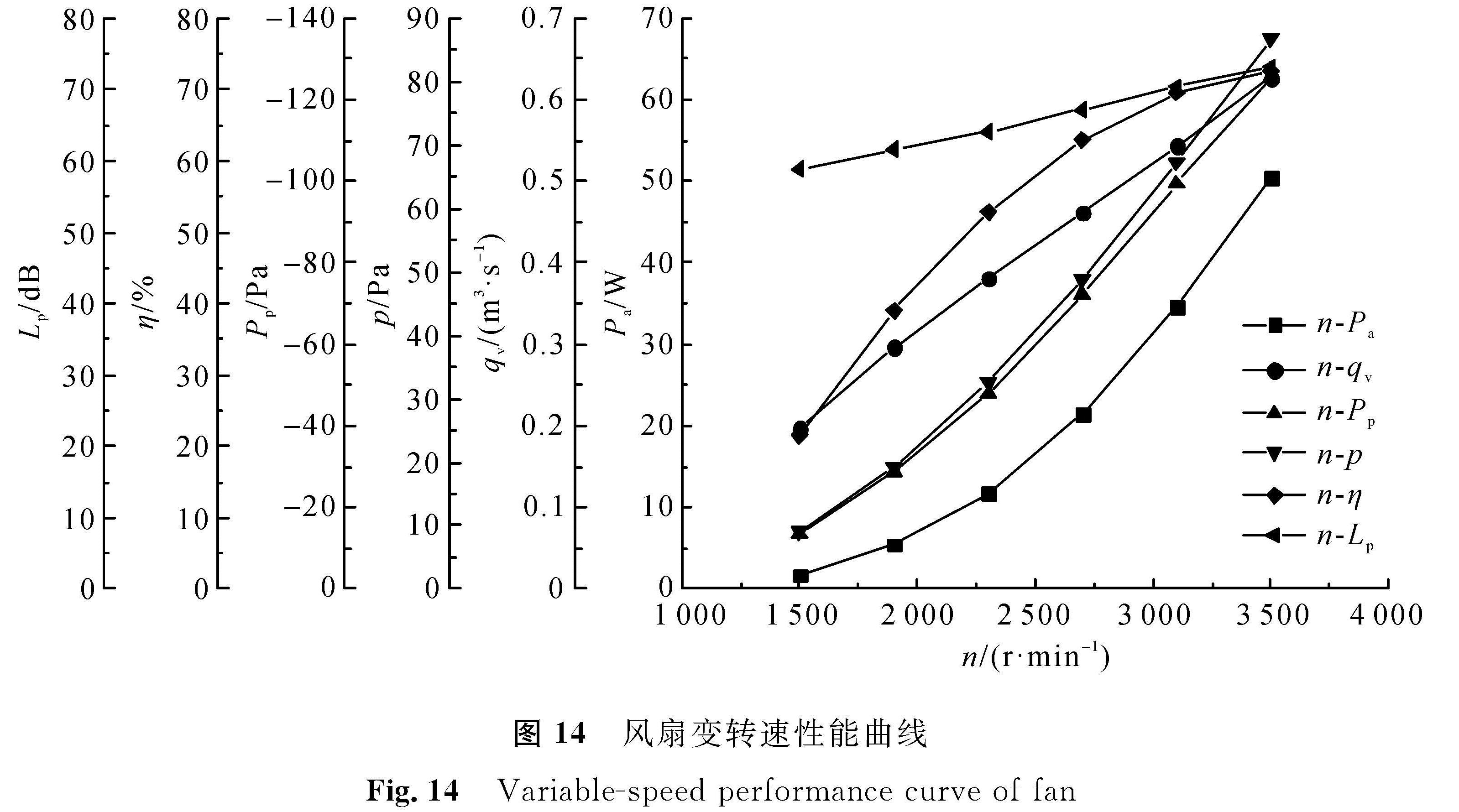

11)由半径R=1.5 m,在A、B、C三方向进行声压级测量,通过计算得出平均声压级,计算结果见表6。以转速为横坐标,绘制转速-轴功率、转速-风扇流量、转速-护风圈平均静压强、转速-护风圈平均全压强、转速-风扇效率和平均声压级性能曲线,如图 14所示。

图6 散热器正面测点A1~A10压强分布

Fig.6 Pressure distribution of radiator front at points A1~A10

图7 散热器正面测点A1~A10速度分布

Fig.7 Velocity distribution of radiator front at points A1~A10

图8 散热器正面测点A1~A10噪声分布曲线

Fig.8 Noise distribution of radiator front at points A1~A10

图9 散热器护风圈测点D1~D6压强分布曲线

Fig.9 Pressure distribution of wind duct outlet at points D1~D6

图 10 散热器护风圈测点D1~D6速度分布曲线

Fig.10 Velocity distribution of wind duct outlet at points D1~D6

图 11 护风圈出口测点D1~D6噪声分布曲线

Fig.11 Noise distribution of wind duct outlet at points D1~D6

表5 风扇变转速性能测量与护风圈计算参数

Table 5 Variable-speed performance measuring parameters and wind duct outlet calculating parameters of fan

通过分析可得出以下结论:由图 14可知,转速n增大,风扇输入轴功率Pa、静压强pp及全压强p呈下凹形抛物线上升; 流量qv以近似直线上升; 风扇效率η以上凸形抛物线上升,有极大值; 测位半径R=1.5 m的声压级Lp以近似直线缓慢上升; 在额定转速n=3 000 r/min条件下,风量qv=0.532 m3/s,轴功率Pa=46.1 W,静压强pp=-89.6 Pa,全压p=59.9 Pa,效率η=69.1%,1.5 m处声压级Lp=68.6 dB,达到设计要求。

由表5、表6拟合出的风量、轴功率和效率变转速计算公式分别如下:

qv=2.153 55×10-4n-0.122 09;(4)

Pa=1.409 99×10-9n3+2.172 9×10-7n2+0.001 84n-0.047 29;(5)

η=0.082n-75.942-1.129×10-5n2。(6)

当效率导数η'=0时,在转速n=3 631.5 r/min条件下风扇有最高效率η=73.0%。

风扇噪声场可界定为3个区域,以风扇叶片外缘半径R0≤120 mm为噪声源,此范围声压级随着气流真空度、速度的提高呈抛物线或直线形式增加,在叶片外缘声压级达最大值; 叶片外至散热器尺度内界定为近声源区,随着位移的增大,真空度、速度以抛物线或直线形大幅减小,声压级减幅不大,说明散热器对声场影响不大; 散热器外划分为自由声场,声压级随位移的增大呈直线形降低,而随转速或频率的降低呈下凹抛物线形下降,但降幅不大。

由图8、图9可以判定风扇在叶片范围内主要由脱体旋涡噪声和来流湍流噪声组成,由于叶片凹面与凸面存在压差,在叶片梢形成二次涡而产生顶涡噪声,故在进气端R0=120 mm上声压级达最大值。在护风圈顶涡、叶片边界层分离尾涡和叶片根部涡合成混响噪声,使声压级比进气端明显增大,且最大值集中于叶片的3/4处。

比较图8和图 11可看出,散热器具有声波绕射边界反射和衰减效应,由于波长远大于散热片间隙尺寸,故声波容易绕射。0°绕射约衰减5 dB; 90°绕射约衰减8 dB。

通过对表4数据进行分析,可以拟合出风扇噪声传播声压级Lp与变转速n和传播半径R的约束方程:

Lp=68.15-8.50R+1.56×10-6n2。(7)

当Lp=0,额定转速n=3 000 r/min,Rmax=9.7 m时,即风扇噪声以半球形传播9.7 m衰减为背景噪声。风扇相似设计或标准试验一般采用如下变转速噪声声压级换算:

Lp0=Lp+50lg(n0)/n。(8)

式(8)中:Lp0为规定或额定转速n0时声压级; Lp为试验或最优工况转速n时声压级。经过验算,本研究发动机轴流风扇变转速噪声换算符合这一方程,在高效区域换算相对误差不超过0.5%。

从图 12、图 13可看出,转速n增大,频率也增大,但平均声压级增幅不大,由此可推测轴流风扇的主体成分是旋转噪声,涡流噪声并不突出,气流旋涡强度或速度环量的变化对声压级影响不大。

气流不论是正压波动还是负压波动都会产生噪声,波动的幅度对声压级没有明显的量化影响; 气流速度与声波的同向或逆向对噪声影响不大,但速度增大,声压级就明显增大; 反之亦然。

电动机测点E噪声声压级比散热器端同半径情况下平均高出8 dB,这说明电动机产生的额外噪声并不大。

噪声理论常采用比声压级Lps来表示通风扇噪声量,其计算式[20]为

Lps=Lp-10lgqvp2。(9)

式(9)中:qv为气流量,m3/min; p为全压,mmH2O。日本机械工程师学会,对距离风扇吸入口1.5 m、45°方向位置上测得各种通风扇比声压级,其中轴流通风扇Lps=21~38 dB。而本研究额定转速n=3 000 r/min下,Lps=37.8 dB,由此可引证本研究试验测量达到较高的精确度。再则,本研究风扇额定和最优工况转速下效率分别为69.1%和73.0%,也在小型轴流风扇合理范围内,故能说明本研究结果基本贴近客观实际。

我们采用高精度科学实验仪器实施测量,试验过程和方法及数据计算按标准规范进行。重复性测量相对误差范围:压强εp=0.4%~0.9%; 功率εP=0.2%~0.8%,声压级εL=0.6%~1.4%,系统误差较低。试验数据无奇点出现,即无粗大误差。由此可以说明本试验结果具有较高的准确性和可信度。

5 结 论在试验研究和理论分析的基础上我们得出以下结论:

1)高效低噪发动机轴流塑料冷却风扇一般采用变环流负指数进行叶片设计,在保证刚度和强度的前提下叶片越薄越好。以选取较小的进气气流角和风速为优,但叶片又不能弯曲度过大; 风扇设计要考虑散热器作为垂直平板导叶具有反预旋的功能,使叶轮进口气流角α1≈90°; 散热器具有降低进口涡流强度和声波绕射、增效降噪的功能,所以风扇额定消耗功率约为发动机额定功率的0.12%。

2)在叶片范围的声源体内,随着叶片半径的增大,气流场能量参数也增大,声波声压级(或声功率级)也增大,接近叶片顶端或达到顶端形成最大值,并作为声源定量强度向外以球面辐射波传播; 散热器具有声波边界反射和绕射的衰减和效应,大约降噪8 dB; 小型发动机风扇噪声的衰减范围大致为半径10 m; 风扇进口呈自由涡,出口为强迫涡,故同位移下,风扇护风圈内噪声大于散热器端。

3)拟合方程阐明,风扇转速增大,轴功率、静压强、全压强、流量及定点噪声声压级也增大,均无极限值,只有风扇效率具有极大值,存在一个最优转速工况; 风扇噪声波的传播存在衰减,故有位移最大值; 变转速噪声声压级换算满足对数比例定律。

- [1] 王正,刘志峰,白连社,等.导流罩对冰箱冷凝风机噪声的影响[J].机械工程学报,2014,50(12):151.

- [2] 李春曦,范福伟,刘宏凯,等.弦向掠叶片对动叶可调轴流风机性能影响模拟[J].机械工程学报,2019,55(14):151.

- [3] 马占军,邵双全,伍志辉,等.数值方法在轴流式风机气动噪声识别中的应用[J].制冷与空调,2017,17(4):1.

- [4] VAD J. Forward blade sweep applied to low-speed axial fan rotors of controlled vortex design:an over-view[J].Journal of Engineering for Gas Turbines and Power,2012,135(1):012601.

- [5] XU W J, DU X, WANG S T, et al. Correlation of solidity and curved blade in compressor cascade design[J].Applied Thermal Engineering,2018(131):244.

- [6] 钟银辉,李以农,高峰.车用轴流风机离散噪声与叶片分布特性研究[J].中国机械工程,2019,30(9):1072.

- [7] 王雷,刘小民,刘刚,等.轴流风机仿生耦合叶片降噪机理研究[J].西安交通大学学报,2020,54(11):81.

- [8] 杨野,王良锋,杨党国.典型轴流对转风机噪声测量与实验研究[J].风机技术,2019,61(2):69.

- [9] 李春曦,范福伟,刘宏凯,等.周向弯叶片对动叶可调轴流风机气动性能影响的数值模拟[J].动力工程学报,2019,39(1):58.

- [10] LI Y. Investigation of blade tip of axial rotor with part-span forward skew[C]//Proceedings of 2015 International Conference on Mechanics and Mechanical Engineering. London:WikiCFP,2016:414.

- [11] STARZMANN R, CAROLUS T. Effect of blade skew strategies on the operating range and aeroacoustic performance of the wells turbine[J].Journal of Turbomachinery,2014,136(1):011003.

- [12] KROMER F, MULLER J, BECKER S. Investigation of aeroacoustic properties of low-pressure axial fans with different blade stacking[J].AlAA Journal,2018,56(4):1507.

- [13] 中华人民共和国国家发展和改革委员会.内燃机冷却风扇第4部分:冷凝式内燃机冷却风扇试验方法:JB/T 6723.4—2008[S].北京:机械工业出版社,2008:2.

- [14] ZHU L F, JIN Y Z, Li Y, et al. Numerical and experimental study on aerodynamic performance of small axial flow fan with splitter blades[J].Journal of Thermal Science,2013,22(4):333.

- [15] WANG R J, CHEN H W. Analysis and improvement of fan blades noise[J].Applied Mechanics and Materials,2014(568):1706.

- [16] HEO S, HA M, KIM T H, et al. Experimental study of blade thickness effects on the overall and local performances of a Controlled Vortex Designed axial-flow fan[J].Journal of Mechanical Science and Technology,2015,29(9):3653.

- [17] 陆嘉伟,王陶,陈言东,等.方舱轴流风机机罩降噪研究[J].重庆理工大学学报(自然科学),2019,33(4):67.

- [18] 李夔宁,郭军峰,李进,等.汽车散热器性能试验台研制[J].武汉理工大学学报,2012,34(7):124.

- [19] 中华人民共和国机械电子工业部.通风机现场试验:GB 10178—88[S].北京:标准出版社,1988:5.

- [20] 杨惠宗,袁仲文,陆火庆.泵与风机[M].上海:上海交通大学出版社,1992.

图 1 轴流式风扇变转速叶片叶梢基元级进、出气边速度三角形(单位:mm)

Fig.1 Inlet and outlet velocity triangles of outer element section side of variable-speed blade of axial fan(unit:mm)

图 1 轴流式风扇变转速叶片叶梢基元级进、出气边速度三角形(单位:mm)

Fig.1 Inlet and outlet velocity triangles of outer element section side of variable-speed blade of axial fan(unit:mm)