高度工业化的今天,能源的重要性与日俱增。当前,在“碳中和,碳达峰”背景下,节能减排成为全球可持续发展的主题。在高耗能的化学工业中,蒸馏过程约占化学工业所用能源的40%[1]。蒸馏是一种在工业中应用最广泛的热力学分离工艺,是蒸发和冷凝两种单元操作的联合[2]。蒸馏是典型的高能耗分离过程,高能耗主要体现在加热蒸发阶段的高温过程和冷凝阶段的低温过程,都需要消耗海量能源。蒸馏的能源利用效率很低[3],据计算传统蒸馏装置的能源利用效率仅为30%,其余大部分热量散失到环境空气中,能源浪费严重,因此亟待提高能源利用效率。降低蒸馏过程的高能耗已经成为迫切需要解决的关键难题[4-6]。多年来,针对蒸馏过程高效节能技术的研究已有很多[7-9],但总体改善程度有限。

近年来有文献报道了采用帕尔贴效应来辅助提高蒸馏能量利用效率的方法。帕尔帖效应指电流经过不同的半导体组成的回路时在不同半导体的接头处会分别出现放热和吸热现象,形成半导体制冷片的高温端和低温端。黄开诱等[10]通过利用热电制冷模块的热端来辅助提高太阳能蒸馏器的运行温度,提高了蒸发效率。Esfahani等[11]设计并制造了一款使用热电制冷模块辅助的便携式太阳能蒸馏器,对比其他形式的太阳能蒸馏装置,该装置在降低耗能成本方面效果显著。Nader等[12-13]用散热性能更好的热管来提高热电制冷模块的性能,在热电制冷器(thermo electric cooler,TEC)制造的低温环境下,蒸馏所需的启动时间比传统方式减少3 h。上述研究只利用了热电制冷模块某一侧的温度特性,另一侧产生的低温或高温区域未得到利用,从而造成大量的能源浪费。

为解决上述能源浪费的问题,Al-Madhhachi等[14-15]提出了一种同时利用热电制冷模块冷热两端直接加热和冷却目标液体的热力学模型,设计并搭建了一个相应的试验装置,试验结果显示,该装置能实现水蒸气的冷凝,验证了该方案的可行性。然而,该试验装置主要从空气中冷凝获得水分,并非真正意义上的热电蒸馏过程。Sasongko等[16]也搭建了类似的试验装置,可从空气中冷凝获得水分,并考察了输入电流对试验装置的性能产生的影响。上述方案均未将目标液体加热至沸腾,因此冷凝水产出率普遍较低。

热电制冷模块具有高温端和低温端,在蒸馏的蒸发阶段,需要高温热源,而在蒸馏的冷凝阶段,则需要低温冷源。因此,可以将半导体制冷片耦合进蒸馏过程,从而实现加热与冷却效率的协同倍增。据此,本研究设计并搭建一套同时使用热电制冷模块冷端和热端的蒸馏装置,装置采用了自然对流换热,能实现沸腾状态下液体的蒸发和蒸气的冷凝两个过程,并对该热电蒸馏系统进行了性能测试。

1 核心部件设计本设计的核心目标是在特定的电能输入下,利用热电制冷模块的热端热量进行加热,再耦合热电制冷模块冷端冷量进行蒸气的冷凝,进而实现对目标液体的蒸馏和提纯。选取工业上应用较多的甲醇作为蒸馏目标液体。甲醇的沸点为64 ℃,与所采用的热电制冷片最佳工作温度相适宜。

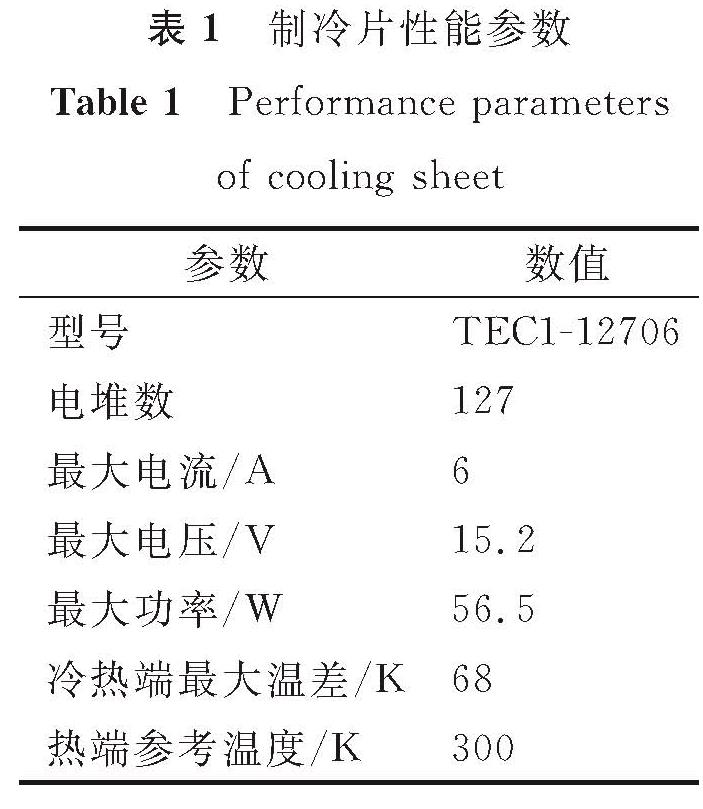

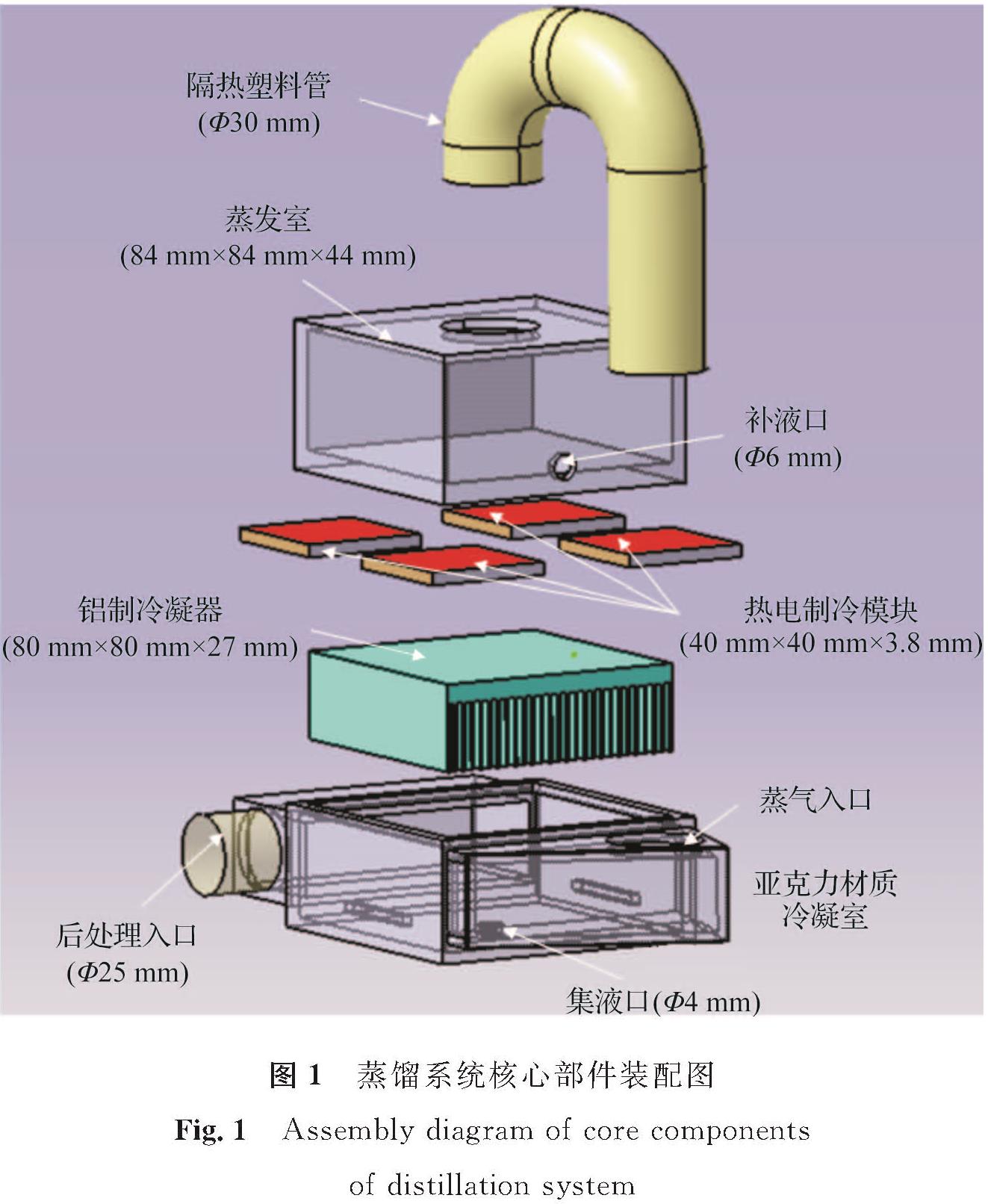

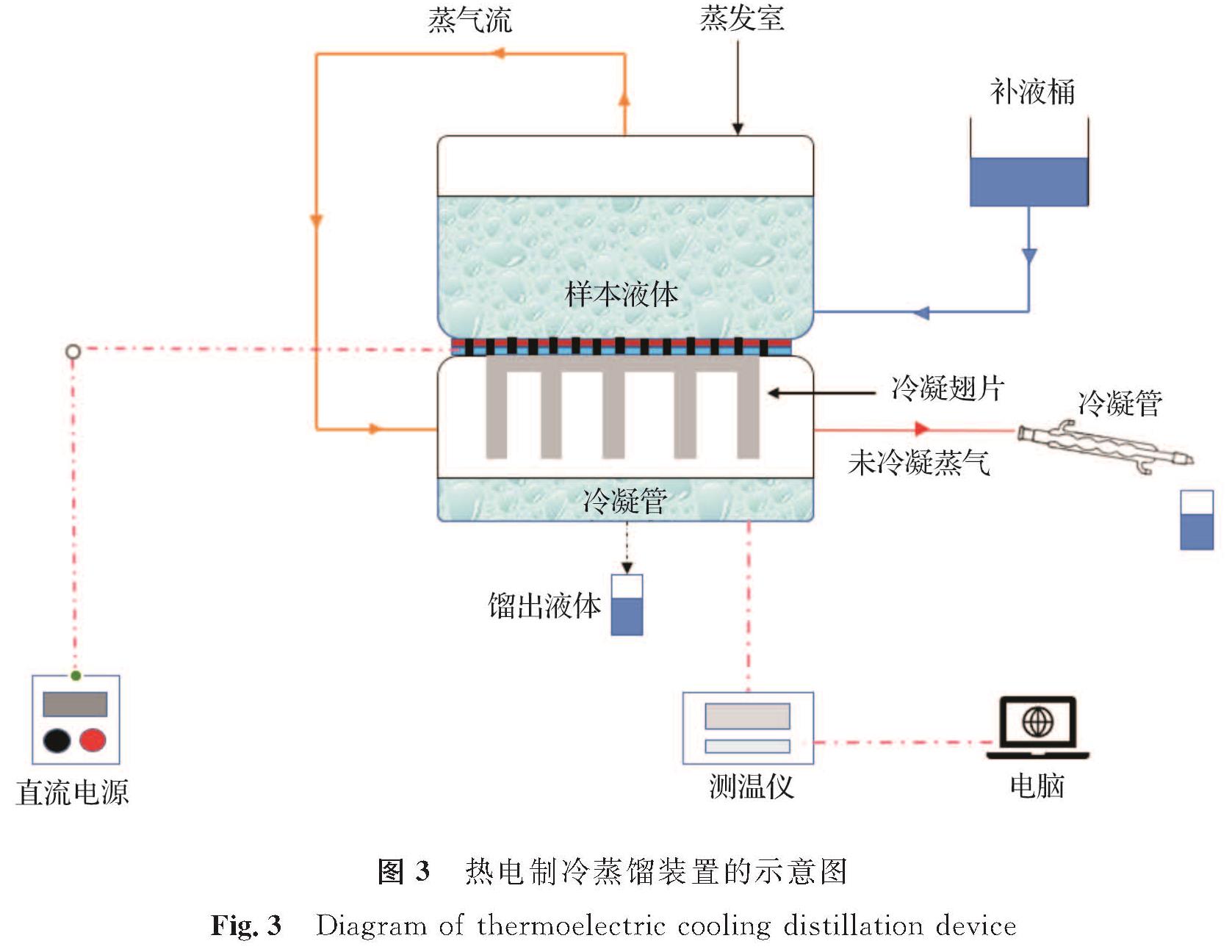

图1为蒸馏系统核心部件装配图。系统的核心部件主要由蒸发室、热电制冷模块和冷凝室三部分构成。热电制冷模块由4片型号为TEC1-12706的半导体制冷片构成。制冷片的性能参数见表1[17]。热电制冷模块安装在蒸发室和冷凝室中间,在为蒸发室中甲醇的汽化提供热量的同时,也为冷凝室的有效冷凝提供低温环境。位于顶部的蒸发室由厚度为2 mm的纯铝构成,蒸发室的内部尺寸为80 mm×80 mm×40 mm。热电制冷模块的冷端与一个铝制散热板接合在一起,散热板上带有翅片。散热板放置在一个亚克力材质的冷凝腔体内。蒸气跟冷凝器翅片接触的面积越大,越有利于蒸气中的热量向冷凝器传递[18]。因此冷凝室的进气部分设计为截面逐渐变宽的结构,其目的是使蒸气以比较均匀的分布方式通过冷凝器的每个翅片,从而提高液化的效率。核心部件实物图如图2所示。

2 试验设置和参数

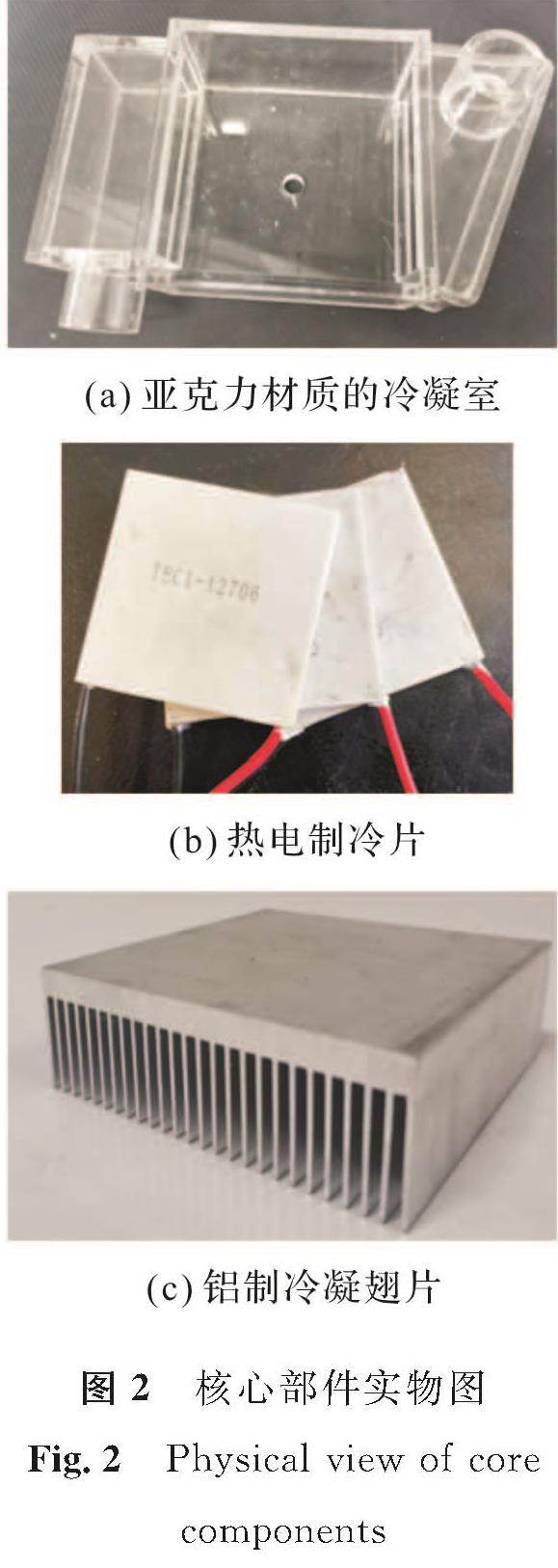

系统的正常运行需要其他几个重要组件的参与,这些组件包括补液组件、收集组件、后处理组件、供能组件和温度采集组件。

热电制冷蒸馏装置的示意图如图3。试验过程中,通过一个外加的补液桶与蒸发室连通,以保持蒸发室内的液位不变。待蒸馏液体在蒸发室内加热沸腾,采用一段直径为30 mm的隔热塑料管,将蒸发室中产生的蒸气导引至位于热电制冷模块下方的冷凝室中进行冷凝。冷凝所产生的目标液体经冷凝室底部的集液口流入细口瓶内; 同时,未冷凝的蒸气被导入后处理组件的冷凝管中充分冷凝并收集。

蒸发室与热电制冷模块热端的贴合面涂有一层厚度均匀的银硅脂,其目的是填充两个部件之间可能存在的缝隙,降低热阻。为防止沸腾液体溅出,样本液液位与蒸发室的顶端留有10 mm的间隙。为了方便观察蒸气在冷凝室内凝结的分布情况,冷凝室所有外壁均用4 mm厚的透明亚克力板制成。

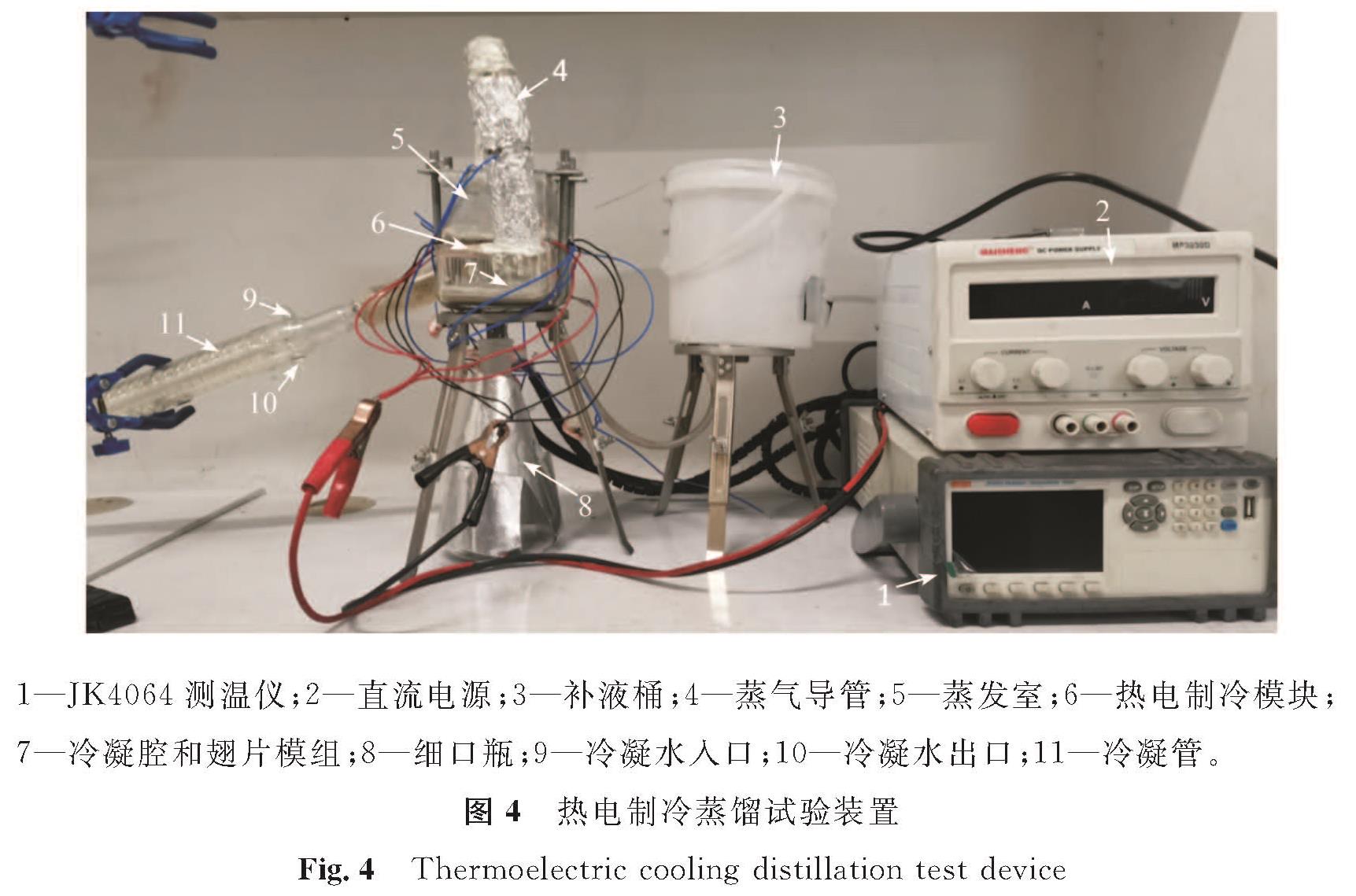

热电制冷模块所需的能量由一台稳压直流电源提供,电源的最大输出电压为30 V,最大输出功率为900 W。温度测量仪器采用金科公司生产的JK4064多通路温度记录仪,测量时选用K型热电偶,每2 s采集一次数据。热电制冷蒸馏试验装置如图4所示。

3 试验步骤和数学计算3.1 试验流程

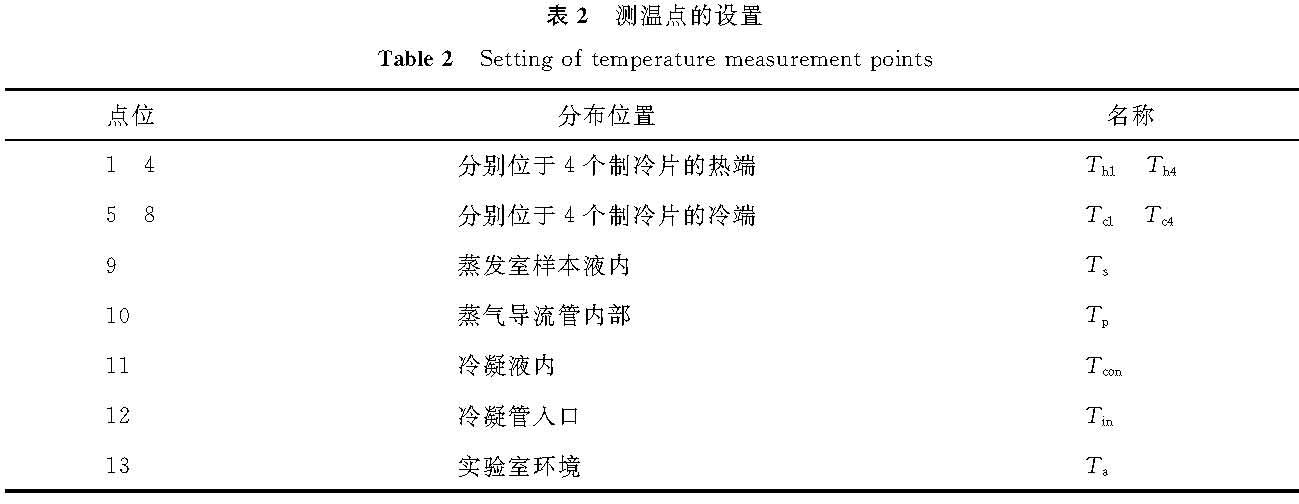

为保证试验环境的一致,所有试验都在恒温的试验室环境下进行,环境温度为24 ℃。需记录从试验开始至达到稳态后10 min之内的各个测温点的温度。测温点的设置见表2。甲醇蒸馏试验的输入电压依次为5、6、7、8、9、10 V。每次试验后,记录数据(包括馏出液体质量、消耗样本液体质量及各个点位的温度)。为确保数据的准确性,减少试验误差,每组试验重复3次,取平均值。

3.2 能量利用率的计算

稳态条件下直流电源的输入能量

Winput=UIt。 (1)

式(1)中:U为稳态条件下的输入电压; I为稳态条件下的输入电流; t为稳态条件下的试验持续时间。

蒸发过程中系统的消耗能量

Qv=Qh+Qlh=csminΔTheating+minhs。 (2)

式(2)中:Qh为样本液体加热时吸收的能量; Qlh为相变过程中的潜热; cs为样本液体的比热容,J/(g·℃); min为消耗样本液体的总质量,即产生蒸气的总质量,g; ΔTheating为样本液体的沸点和样本液初始温度的差值,即ΔTheating=Tboiling-Tinitial,℃; hs为样本液体相变过程中的潜热值,J/g。

冷凝过程中系统消耗的能量

Qc=csmconΔTcooling+mconhs。 (3)

式(3)中:mcon为收集到的冷凝液质量,g; ΔTcooling为蒸气温度和冷凝液温度的温差,℃。

总的消耗功率

Qoutput=Qv+Qc。 (4)

系统的能量利用效率

η=(Qoutput)/(Winput)×100%。 (5)

3.3 热电模块工作性能分析由于汤姆逊效应对热电模块工作性能的影响较小,因此忽略不计。综合考虑帕尔贴效应、焦耳定律、傅里叶定律可以得到一对热电偶的制冷量

Qc=αITc-1/2I2R-K(Th-Tc)。 (6)

式(6)中:α为塞贝克系数,V/K; I为流经该热电偶的电流,A; R为该热电偶的电阻; K为导热系数,W/K; Th为热电模块热端温度; Tc为冷端温度。

产热量

Qh=αITh+1/2I2R-K(Th-Tc)。 (7)

输入功率

W=Qh-Qc=αIΔT+I2R。 (8)

因此,热电模块热端的总产热量Qht和冷端总制冷量Qct分别表示为

Qht=N[αITh+1/2I2R-K(Th-Tc)]; (9)

Qct=N[αITc-1/2I2R-K(Th-Tc)]。 (10)

式(9)~(10)中:N为热电模块热电偶的总数。

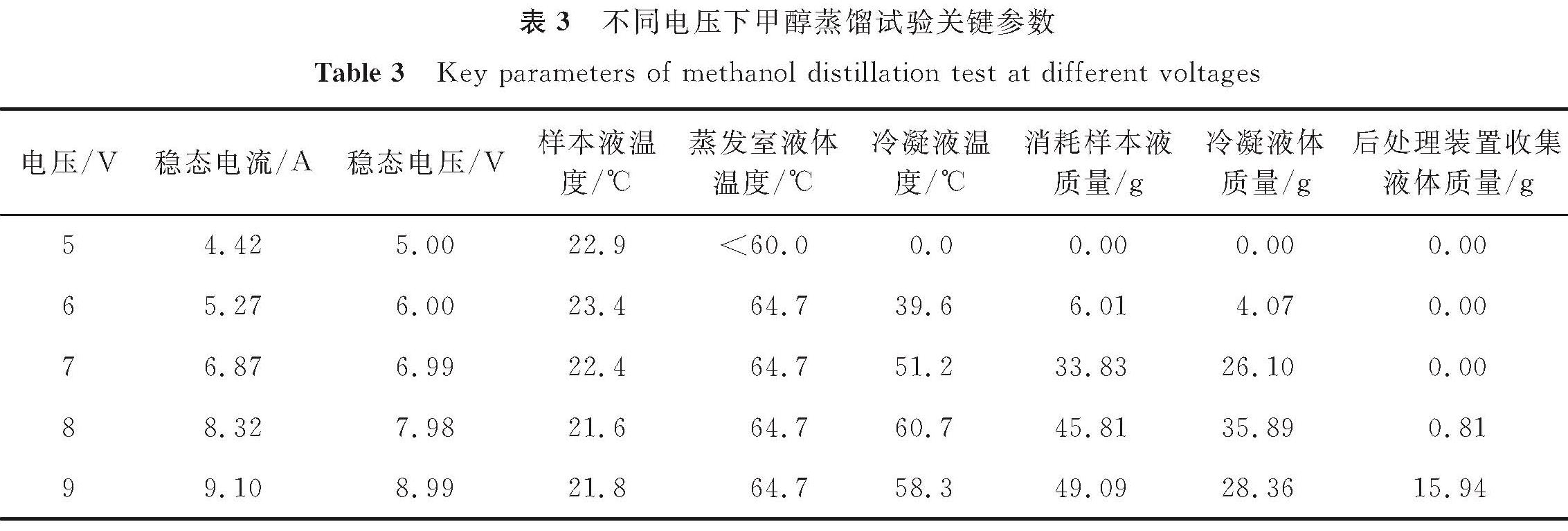

4 试验结果和分析本节研究了热电蒸馏系统在稳态下的性能。不同电压下甲醇蒸馏试验的关键参数见表3。

4.1 电压对热电制冷模块冷热端温差的影响

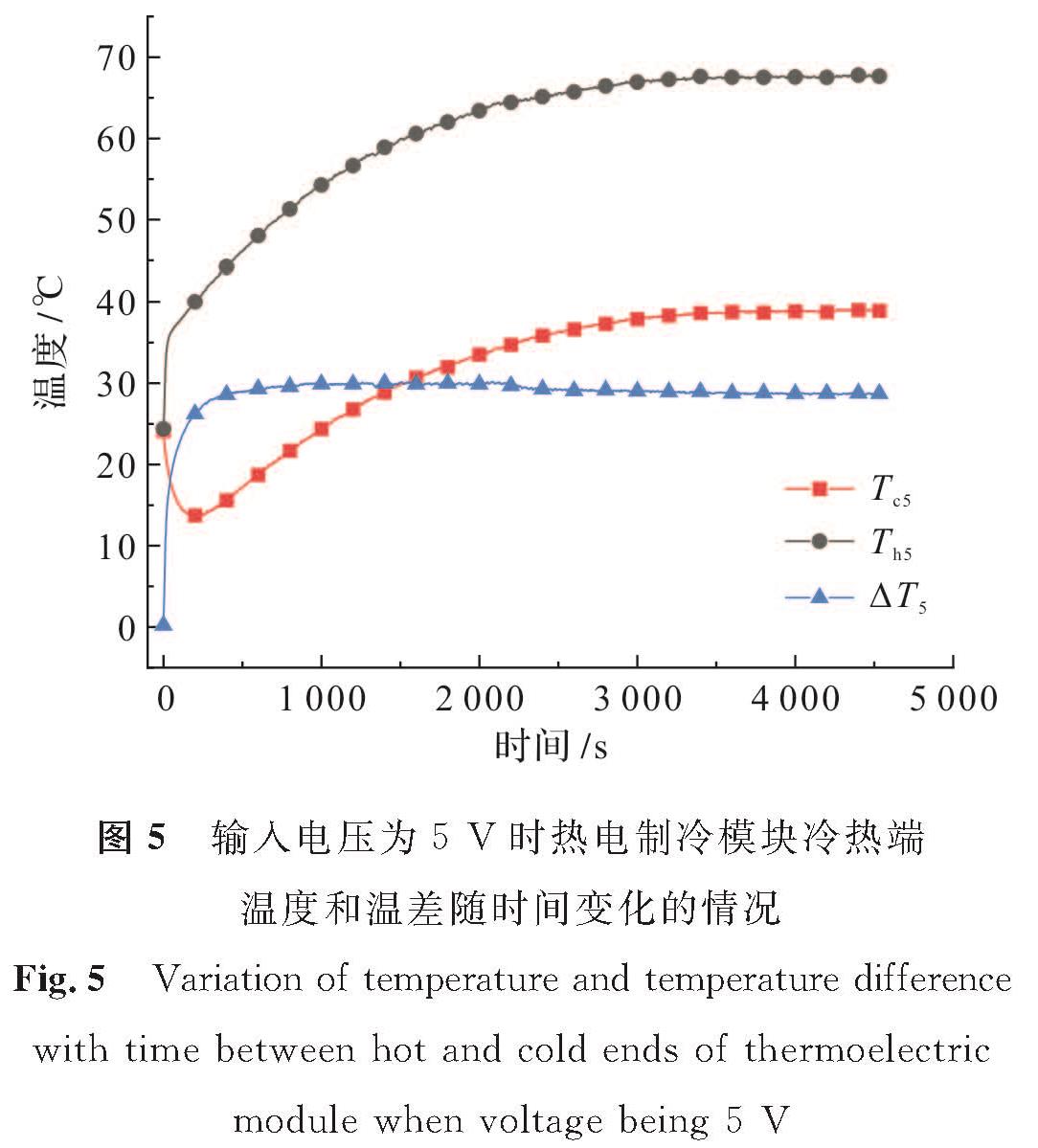

输入电压为5 V时热电制冷模块冷热端温度和温差随时间变化的情况如图5所示。接通电源后的200 s内,热电制冷模块热端的温度Th5迅速从室温升至40 ℃左右,同时热电制冷模块冷端的温度Tc5迅速从23 ℃降至14 ℃,冷热两端的温差ΔT5从0 ℃快速增至26 ℃。产生这种现象的原因是,开始阶段由于帕尔贴效应,冷端的热量被不断地移到制冷器的热端,导致热端的温度上升,冷端的温度降低。但是需要注意的是热端温度上升的幅度远比冷端温度下降的幅度要大,这是因为除了帕尔贴效应之外,在通电时还会产生焦耳热、傅里叶热和汤姆逊热[19]。200 s之后,Th5继续上升,但上升的速度减缓; Tc5的温度开始上升,且温度上升的速度也逐步减缓。ΔT5会持续上升,直至第500 s时,温差达到最大值,随后维持不变。大约在3 508 s时,冷热端的温度都达到稳态。结合表3的数据可知,由于稳态时热端的温度只有67 ℃左右,考虑到热阻和热量的散失,未能将蒸发室内的甲醇样本液加热至沸点。因此,冷凝室内收集到的冷凝液的质量很少,可以忽略不计。

图5 输入电压为5 V时热电制冷模块冷热端温度和温差随时间变化的情况

Fig.5 Variation of temperature and temperature difference with time between hot and cold ends of thermoelectric module when voltage being 5 V

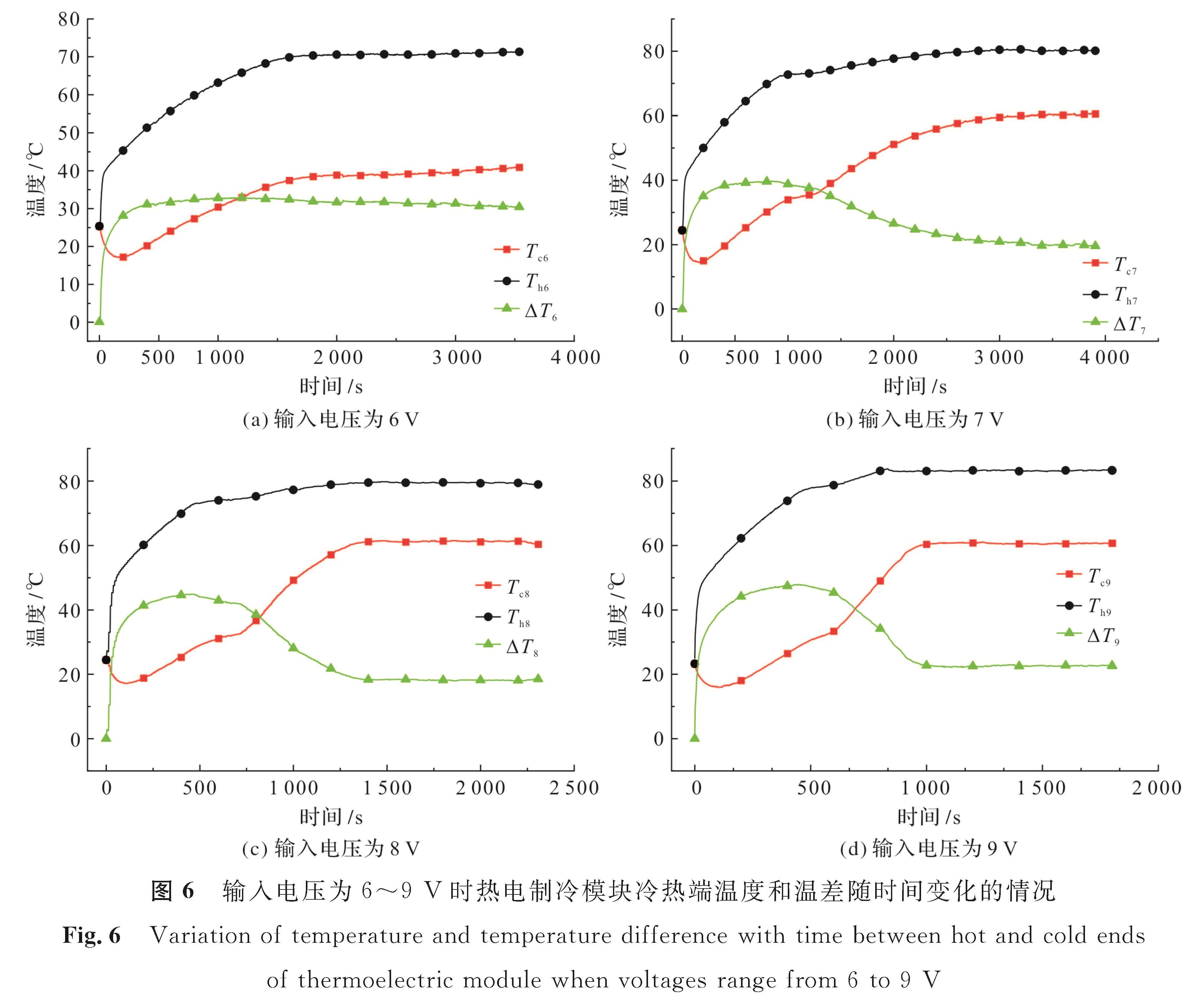

输入电压为6~9 V时热电制冷模块冷热端温度和温差随时间变化的情况如图6所示。冷端温度Tcx、热端温度Thx变化的趋势与输入电压为5 V时的温度变化趋势相似。区别在于电压越高,热端温度上升的速度越快,达到稳态时热端的温度也越高。热端稳态温度分别在71、81、80、84 ℃左右小幅变化。需要注意的是,随着电压的升高,冷热端的温差最大值ΔTx逐步增大。随测试时间的增长,冷热端温差ΔTx呈现先增大后减小的趋势,直到达到稳定值。

图6 输入电压为6~9 V时热电制冷模块冷热端温度和温差随时间变化的情况

Fig.6 Variation of temperature and temperature difference with time between hot and cold ends of thermoelectric module when voltages range from 6 to 9 V

4.2 电压对热电制冷模块热端温度和启动时间的影响

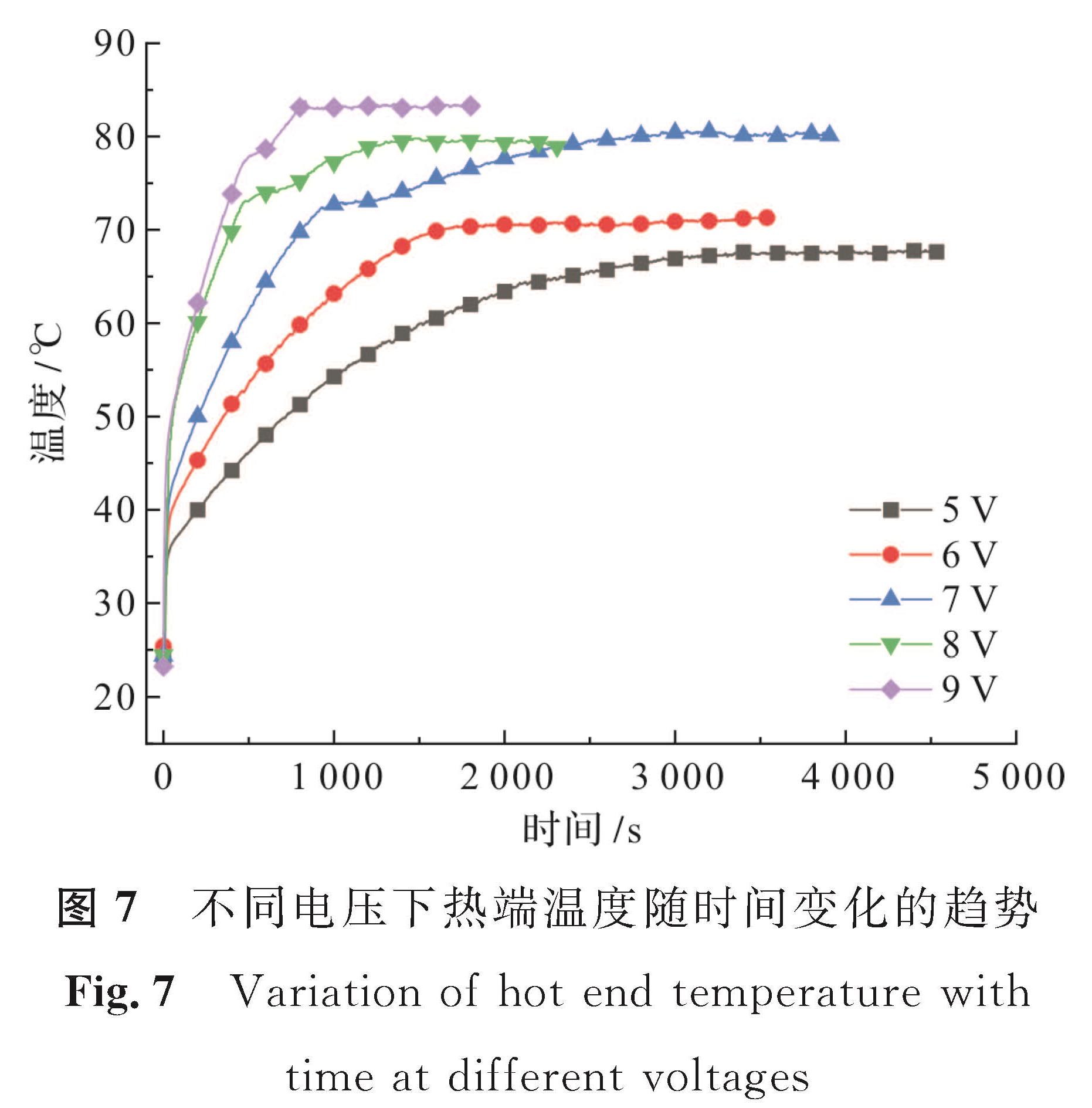

不同电压下热电制冷模块热端温度随时间变化的趋势如图7所示。输入电压越高,热端的稳态温度越高,温度上升的速率也越快,达到稳态所需要的时间越短。电压为5 V和6 V时,热电制冷模块对外输出的功率较小,使该电压下热电制冷模块热端稳态温度较低。当输入电压增大至7 V和8 V时,稳态下蒸发室内的甲醇吸热发生相变,充分吸收了热电制冷模块热端传递来的热量,热端温度会维持在80 ℃左右。而输入电压为9 V时,热电制冷模块的热端稳态温度仅略有上升,这是因为电压增大,热电制冷模块热端释放的热量进一步增多,此时蒸发室内的甲醇剧烈沸腾,大量的气泡导致蒸发室与甲醇之间的换热不均匀,引起局部过热和热量堆积,阻碍热电制冷模块热端热量的传导,稳态温度升至84 ℃左右。

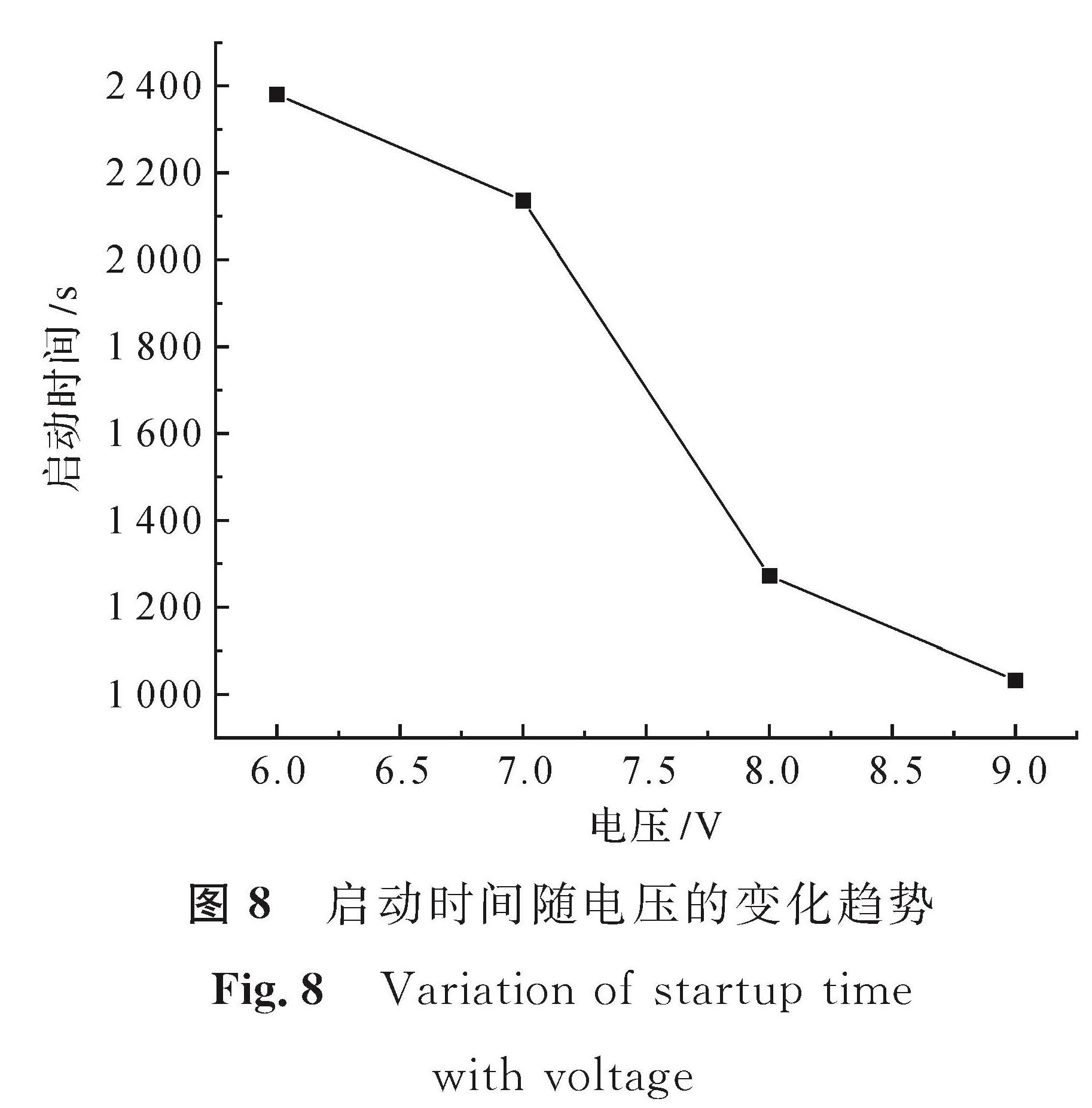

启动时间指从蒸馏系统开始通电到开始馏出蒸馏液之间所用的时间。启动时间随电压的变化趋势如图8所示,电压越大,启动时间越短。当输入电压为6 V时,启动时间为2 380 s; 而当输入电压增大至9 V时,启动时间可减小至1 032 s。

4.3 电压对稳态时热电制冷模块冷端温度的影响

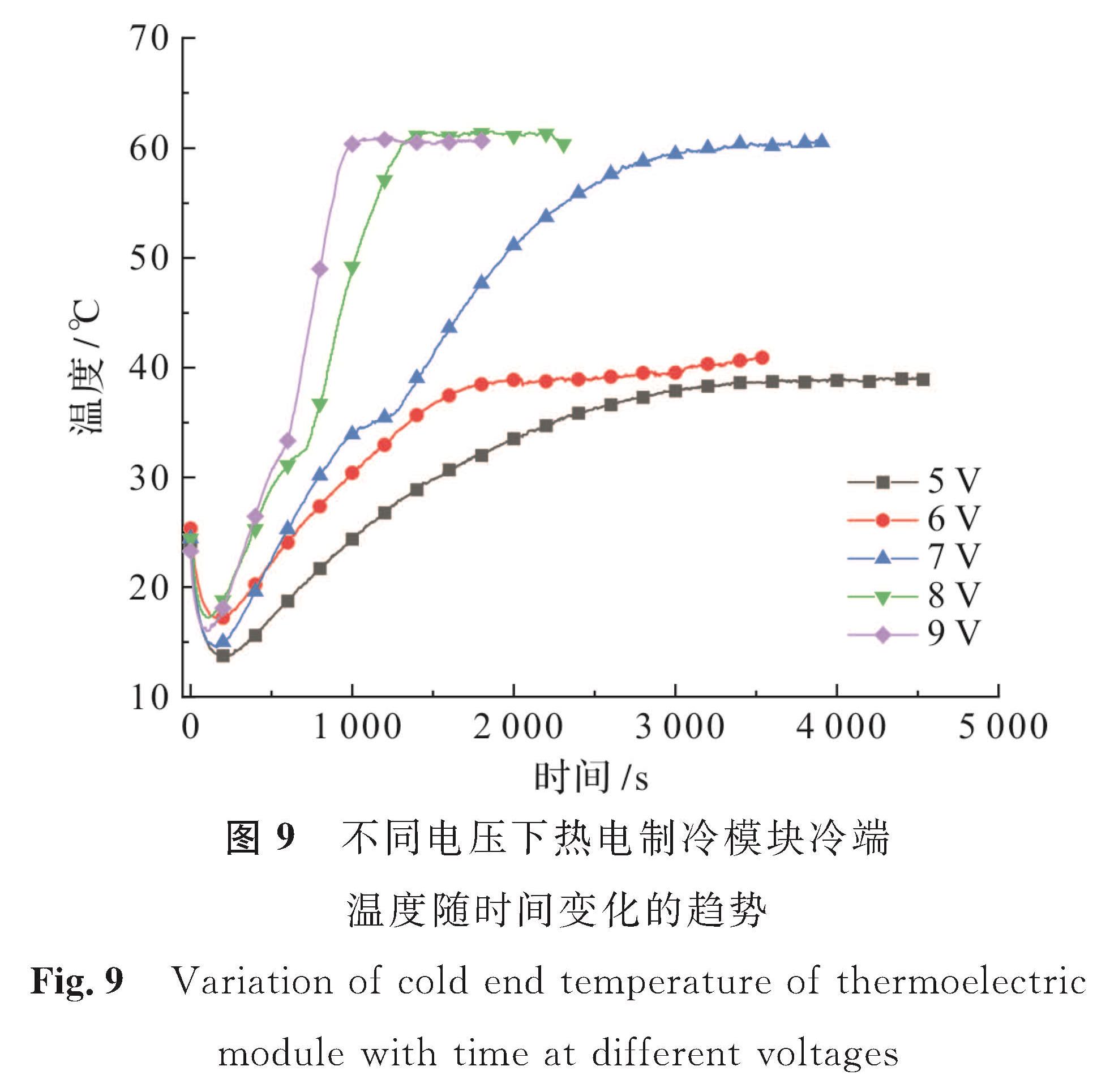

不同电压下热电制冷模块冷端温度随时间变化的趋势如图9所示。不同电压下热电制冷模块冷端温度的变化趋势大致相同,均表现为温度快速降低至最小值后再逐渐上升。电压由6 V增大到7 V时,冷端稳态温度有明显提高。继续增加电压至8 V和9 V,热电制冷模块冷端的温度没有明显变化,达到接近于蒸气的温度。

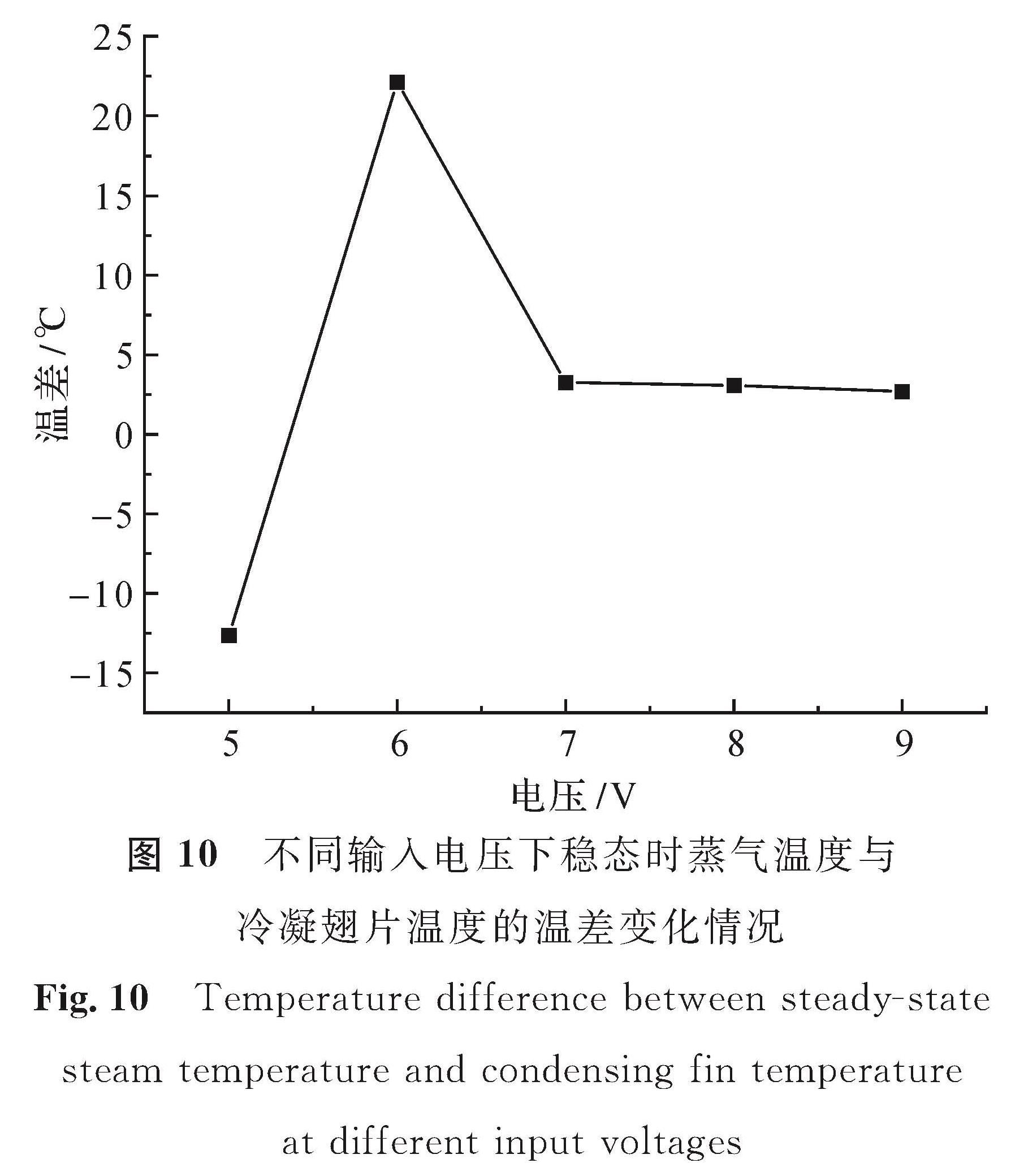

热电制冷模块冷端温度的变化会影响蒸气冷凝的过程。不同输入电压下稳态时蒸气温度与冷凝翅片温度的温差(ΔTvc)变化情况如图 10所示。当输入电压为6 V时,ΔTvc6的值高达22.13 ℃。此时,蒸发室内产生的高温蒸气量较少,与冷凝翅片的热交换量较少,冷凝翅片还有继续冷却蒸气的能力; 该电压下热电蒸馏装置的能源利用效率仅为63.26%。当输入电压为7 V时,ΔTvc7减小至3.27 ℃,表明蒸气和冷凝翅片的热交换较为充分,此时热电蒸馏系统的能源利用效率最高,为245.01%。随着电压继续升高,ΔTvc的值却基本上保持不变。这表明此时已经达到冷凝翅片冷却能力的极限,蒸发室产生的蒸气无法在冷凝室中完全冷凝,造成了能量的浪费,从而导致能源的利用效率下降。

图9 不同电压下热电制冷模块冷端温度随时间变化的趋势

Fig.9 Variation of cold end temperature of thermoelectric module with time at different voltages

图 10 不同输入电压下稳态时蒸气温度与冷凝翅片温度的温差变化情况

Fig.10 Temperature difference between steady-state steam temperature and condensing fin temperature at different input voltages

4.4 输入电压对馏出速率和能量利用效率的影响

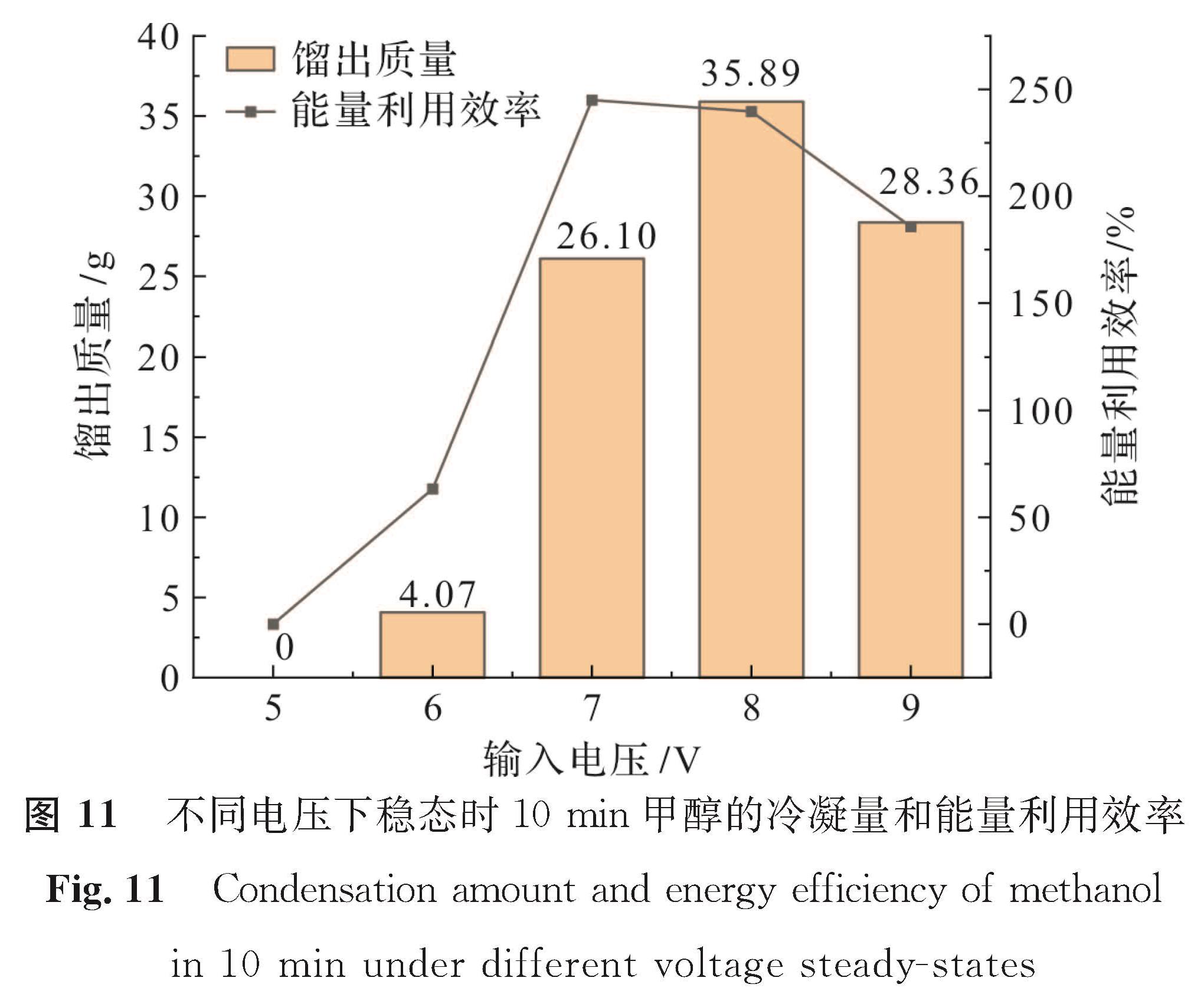

将测得的参数带入式(1)~(5),可求得在不同电压下甲醇蒸馏的能源利用效率。不同电压下稳态时10 min甲醇的冷凝量和能量利用效率如图 11所示。输入电压为8 V时,系统每10 min的馏出量最大,为35.89 g,此时的能量利用效率为239.61%。输入电压为7 V时,冷热端能量匹配最合理,能量利用效率最高(245.01%),此时的馏出产量为26.10 g。可见,最大馏出速率和最大能量利用率的获得,需要选择适当的输入功率。

图 11 不同电压下稳态时10 min甲醇的冷凝量和能量利用效率

Fig.11 Condensation amount and energy efficiency of methanol in 10 min under different voltage steady-states

5 结 语

本研究设计并搭建了一个可实现加热与冷却效率协同倍增的高能效蒸馏装置,使用本装置进行甲醇蒸馏,可同时实现沸腾状态下的蒸发和蒸气的冷凝两个过程。系统的能量利用效率与输入电压相关,输入电压为8 V时,馏出速率最大,为3.59 g/min,能量利用效率为239.61%; 输入电压为7 V时,馏出速率为2.61 g/min,能量利用效率最大,为245.01%。这比传统蒸馏设备不足30%的能量利用效率有了大幅的提高。

- [1] KISS A A, SMITH R. Rethinking energy use in distillation processes for a more sustainable chemical industry[J].Energy,2020,203:117788.

- [2] AL-MADHHACHI H, MIN G. Effective use of thermal energy at both hot and cold side of thermoelectric module for developing efficient thermoelectric water distillation system[J].Energy Conversion and Management,2017,133:14.

- [3] 霍德华.分子蒸馏过程的低能耗控制策略研究[D].长春:长春工业大学,2018.

- [4] KISS A A. Distillation technology-still young and full of breakthrough opportunities[J].Journal of Chemical Technology & Biotechnology,2014,89(4):479.

- [5] 王哲,翟东.低能耗化工分离技术的发展现状研究[J].资源节约与环保,2016(5):5.

- [6] 常泽辉,刘雪东,李海洋,等.不同特征尺寸管式降膜太阳能海水蒸馏器热性能分析[J].太阳能学报,2021,42(8):295.

- [7] NI G, ZANDAVI S H, JACID S M, et. al, A salt-rejecting floating solar still for low-cost desalination[J].Energy & Environmental Science,2018,11(6):1510.

- [8] FATHY M, HASSAN H, AHMED M S. Experimental study on the effect of coupling parabolic trough collector with double slope solar still on its performance[J].Solar Energy,2018,163:54.

- [9] ABDULLAH A S, YOUNES M M, OMARA Z M, et al. New design of trays solar still with enhanced evaporation methods-Comprehensive study[J].Solar Energy,2020,203:164.

- [10] 黄开诱,王文豪,卢俊宇,等.热电模块提高太阳能蒸馏器运行温度的试验研究[J].广东化工,2020,47(16):47.

- [11] ESFAHANI J A, RAHBAR N, LAVVAF M. Utilization of thermoelectric cooling in a portable active solar still: an experimental study on winter days[J].Desalination,2011,269(1/2/3):198.

- [12] RAHHAR N, ESFAHANI J A, ASADI A. An experimental investigation on productivity and performance of a new improved design portable asymmetrical solar still utilizing thermoelectric modules[J].Energy Conversion and Management,2016,118:55.

- [13] RAHHAR N, ESFAHANI J A. Experimental study of a novel portable solar still by utilizing the heatpipe and thermoelectric module[J].Desalination,2012,284:55.

- [14] AL-MADHHACHI H, PREST M, MIN G. Evaluation of the convection heat transfer coefficient in a thermoelectric distillation system[C]//2016 International Conference for Students on Applied Engineering(ICSAE). Piscataway: IEEE,2016:213.

- [15] AL-MADHHACHI H, MIN G. Key factors affecting the water production in a thermoelectric distillation system[J].Energy Conversion and Management,2018,165:459.

- [16] SASONGKO S B, BUCHORI L, SANYOTO G J. Experimental study on thermoelectric module's heating and cooling performance[C]//IOP Conference Series: Materials Science and Engineering. Bristol: IOP Publishing,2021,1053(1):012127.

- [17] 李玉东.半导体多级制冷性能组合优化设计[D].上海:同济大学,2007.

- [18] 高博,焦永刚,田玉思,等.截面积尺寸对微通道换热器流动特性的影响机理[J].石家庄铁道大学学报(自然科学版),2021,34(3):81.

- [19] HUANGA M J, CHOUA P K, LIN M C. Thermal and thermal stress analysis of a thin-film thermoelectric cooler under the influence of the Thomson effect[J].Sensors and Actuators A: Physical,2006,126(1):122.

图 1 蒸馏系统核心部件装配图

Fig.1 Assembly diagram of core components of distillation system

图 1 蒸馏系统核心部件装配图

Fig.1 Assembly diagram of core components of distillation system