化石燃料的消耗导致了二氧化碳排放量的激增,为了合理解决这一问题,实现碳达峰碳中和的目标,发展清洁能源显得尤为必要[1-2]。混合锂离子超级电容器(hybrid lithium ion supercapacitor,HLIC)是一种新型的电化学储能器件,结合了锂离子电池(lithium ion battery,LIB)和超级电容器(super capacitor,SC)的优点,将LIB的电池型材料与SC的活性炭电容型材料混合形成复合正极,通过法拉第反应和双电层机制复合进行能量存储,从而显著提高了其工作性能[3-4]。

目前许多研究者通过改进电化学电容器的电极来提高其工作性能。在电化学性能方面,杨续来等[5]发现通过增加电极厚度可以提高电池的能量密度,但对其倍率能力和寿命性能有负面影响; Venugopal等[6]使用废弃咖啡废料作为碳源,制备了Si和衍生活性炭复合材料作为锂离子电池的负极,研究结果表明该复合材料具备优越的电化学性能和锂离子扩散性能,改善了锂离子的存储能力; Xiong等[7]提出了一种连体的电极结构,结果显示其具有较好的倍率能力和更低的容量衰减率,提高了电池的电化学均匀性。在热特性方面,闵凡奇等[8]对锂离子电容器的极耳布置方式进行了研究,发现改变对角布置可以减小温度分布的差异性,提高电容器的热稳定性; Bayatinejad等[9]通过修改电池的几何形状和正负极片的位置,发现电池的锂离子浓度和充电状态等参数的均匀性有所提高,并降低了电池的最高表面温度; Yuan等[10]对局部热量积聚对锂离子电池热特性的影响进行了研究,结果表明在充电过程中增加热源可以减少电化学发热,但会增加副反应发热,加速锂离子电池的析出,提高电池的整体温度。在HLIC相关方面,Zhou等[11]研究了HLIC在不同倍率放电过程中的热特性,结果表明放电容量随着放电速率的增加而降低,不可逆发热占总发热量的比重逐渐升高; 王赫等[12]采用超声氧化改性HLIC的硬碳负极表面,提高了电子迁移率,并展示出优异的倍率性能; 上官玉金等[13]提出了超级电容结合锂离子电池构建混合储能系统,通过研究得到一种兼顾成本及效率的半主动式拓扑构型,降低了大功率负载带来的冲击。综上所述,目前电化学与热性能的提高方法主要有改善电极的结构参数及制备高性能的复合电极材料这两方面,对HLIC的研究主要集中在结合试验方面的研究上,结合数值模拟研究的较少。

数值模拟作为一种重要而有效的研究方法,因其快速、经济且可以深入了解储能器件不可观察的内部特性而被广泛应用[14-15]。李向东等[16]借助了Fluent建立超级电容器模组热生成模型,对超级电容器模组循环工况下的生热量和生热速率进行模拟,为进一步的热管理系统的研究提供了依据; 张兴磊等[17]对双电层电容器在恒电流充放电条件下的内外部传热进行了数值模拟,结果表明在大电流充放电过程中需要对超级电容器进行冷却; Chen等[18]利用电化学-热模型数值分析了电池参数和电极荷电状态变化范围对极化、欧姆和可逆热的影响,研究发现减小电极颗粒半径和增加电解质电导率是控制发热的最佳方法。

目前,关于电化学与热特性的研究大多集中在LIB或者SC上,而对HLIC的研究较少; 而HLIC经常用于高倍率充放电的场景中,多种干扰因素会对HLIC的电化学与热特性产生较大的影响。因此,开展电化学与热特性方面的研究非常必要。本研究使用多物理场仿真软件Comsol Multiphysics建立HLIC的电化学-热耦合模型,分析多种干扰因素对HLIC的电化学与热特性的影响,并从微观的角度分析阳极活性材料颗粒粒径对HLIC电化学性能的影响过程。

1 HLIC电化学-热耦合模型在工作过程中,HLIC电化学性能的改变会对其热行为产生影响,而HLIC的热行为又会对其电化学动态参数产生严重影响,从而影响HLIC的充放电性能。我们通过多物理场仿真软件Comsol Multiphysics建立HLIC的一维电化学模型与三维传热模型,并将其在多物理场中耦合。首先,将电化学模型计算出的发热率用作输入,引入三维传热模型中进行热传输的计算; 然后,将三维传热模型计算出的温度用作反馈,反过来影响电化学模型的数值; 最后,这两种模型在计算过程中相互影响,从而达到耦合的效果。这种方式的耦合模型被称为电化学-热耦合模型。

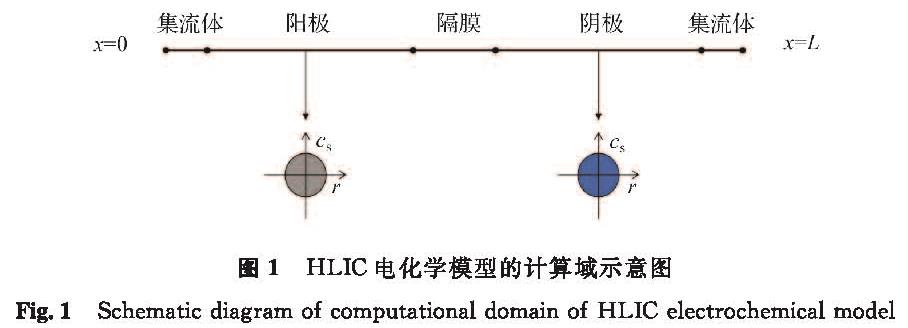

1.1 一维电化学模型HLIC的一维电化学模型是通过结合早期研究中的锂离子电池和双电层电容器的控制方程,并且在纽曼模型[19]的基础上建立的,即HLIC在x轴上的投影。HLIC电化学模型的计算域示意图见图1,该模型内存在两个维度:正负极颗粒内部的半径方向与电池极片的厚度(L)方向。计算域包括负集流体、负极、隔膜、正极和正集流体五个部分。在该模型中,电极被认为是多孔基体材料。正极材料由磷酸铁锂与高比表面积的活性炭混合构成,负极材料为软碳,正负极中间为隔膜,以防止两极接触造成短路,并能使电解质中的离子通过。电极和隔膜均浸入电解液中,保证了两个电极之间的锂离子转移。该模型中的电解质是六氟磷酸锂溶液(摩尔浓度为1 000 mol/m3),溶剂是碳酸乙烯酯和碳酸二甲酯的液体混合物(体积比为1:1)。正负集流体因导电性很好,且不参与反应,可忽略其影响。存储在活性炭材料中的电荷由双电层单独引起,而存储在磷酸铁锂材料中的电荷由锂离子的嵌入与脱嵌单独引起。

图1 HLIC电化学模型的计算域示意图

Fig.1 Schematic diagram of computational domain of HLIC electrochemical modelHLIC

遵循电荷守恒、质量守恒、电中性等电化学基本原理,固相电流与液相电流互相转换的过程遵循电荷守恒定律。

多孔电极域中固相的电流由欧姆定律给出,计算公式如下:

式(1)中:is为固相电流,A; σeff为电极的有效电导率,S/m; φs为固相电势,V。

固相的电荷守恒方程如下:

式(2)中:A为电极的界面面积,m2; js为活性炭材料中的双电层和锂插层材料中的锂嵌入的源项。

多孔电极中液相的电流计算公式如下:

式(3)中:公式第一项为电场引起的迁移影响; 第二项为浓度对电势的影响; il为液相电流,A; κeff为电解质在孔隙中的有效离子电导率,S/m; φl为液相电势; t+为锂离子在电解质中的迁移数; R为气体常数; T为温度,K; F为法拉第常数,96 485.3 C/mol; f为电解质的活性系数,表示由于浓缩电解质效应引起的校正; cl为电解液浓度,mol/m3。

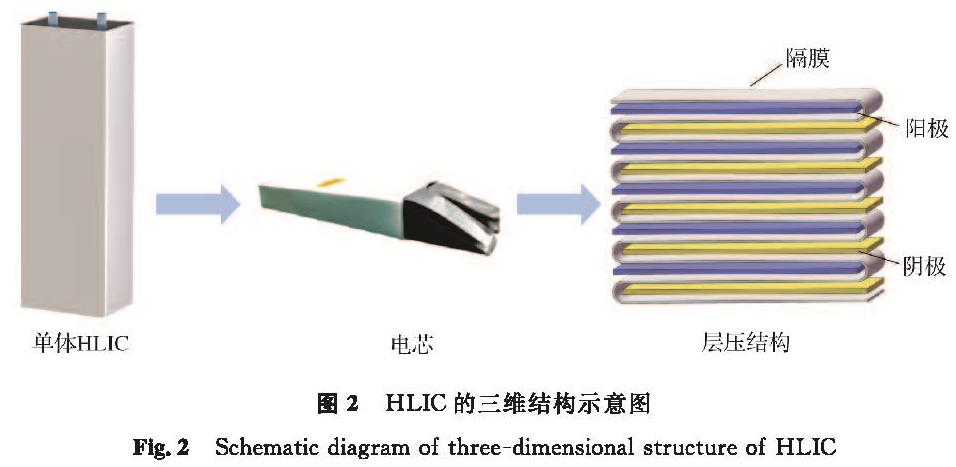

1.2 三维传热模型HLIC内部电芯采用的是层压式结构,HLIC的三维结构示意图见图2。

在HLIC的模拟中,由于工作过程中会发生连续的温度变化,从而影响内部复杂的电化学过程,需要使用以下能量守恒关系式来进行模拟:

式(4)中:ρ为电芯的整体密度,kg/m3; Cp为HLIC的热容,J/(kg·K); T为电芯温度,K; t为充放电时间,s; k为HLIC的导热系数,W/(m·K); q为HLIC内部发热量,J。

基于界面热守恒,获得了热边界条件,满足的方程如下:

式(5)中:h为HLIC表面与周围环境之间的热交换系数,设定值为7.17 W/(m2·K); T0为环境温度; ε为HLIC的表面发射率,设定值为0.8; σ为玻尔兹曼常数,设定值为1.38×10-23(J/K)。

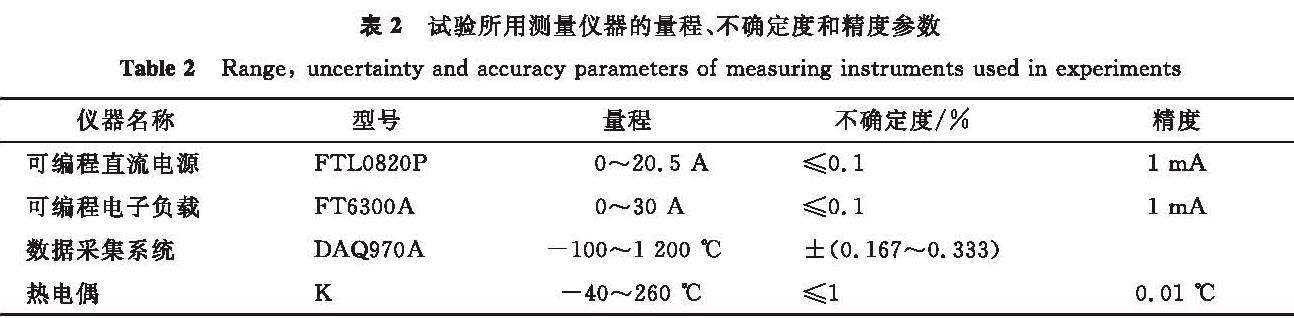

2 模型验证在讨论HLIC的模拟之前,应验证所建立模型的有效性。用于验证模型的是66 000 F的HLIC,其主要参数见表1,充放电与温升试验流程图见图3,试验所用测量仪器的量程、不确定度和精度参数见表2。

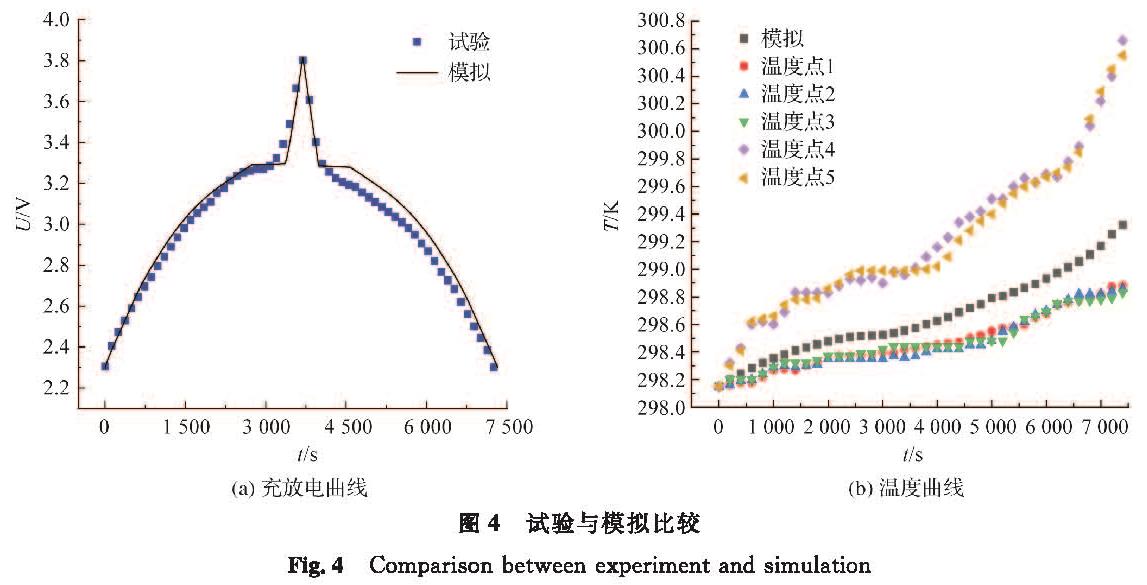

首先使用Feith FTL0820P系列直流电源与Feith FT6300A系列直流电子负载,在环境温度为298.15 K、充放电速率为1 C(1 C表示电池1 h完全放电时电流强度)的条件下进行恒流充放电试验,使用Keysight DAQ970A多通道数据采集系统记录数据。充放电曲线试验与模拟比较见图4(a),在充放电过程中,试验曲线与模拟曲线的拟合度较高,在放电过程中曲线的拟合度较低,这是由于在理想状态下试验,且实际试验装置方面存在一定的差异。

图3 66 000 F HLIC充放电与温升试验流程图

Fig.3 Experimental flow chart of charge and discharge and temperature rise of 66 000 F HLIC

表2 试验所用测量仪器的量程、不确定度和精度参数

Table 2 Range, uncertainty and accuracy parameters of measuring instruments used in experiments

为研究热行为的影响,我们使用温度对比法确认所使用热电偶的准确性。将热电偶与HLIC表面清洁干净,均匀地将导热硅脂覆盖整个热电偶的表面,分别紧贴在HLIC表面四顶点及中心位置,以测量不同位置的温度变化,比较试验和模拟的趋势变化。在整个过程中,试验各个点与模拟之间的温度上升趋势表现出较高的一致性,温度曲线上试验与模拟的比较见图4(b),其中温度点1、2、3试验结果与模拟结果相比,后者温度较低但差距不大,温度点4、5与模拟结果相比较高。造成上述情况的原因有以下三个方面:第一,根据经典电化学模型的基本假设,活性材料在放电过程中被认为是稳定和均匀的,并且没有考虑副反应; 第二,模拟是在理想的恒温环境下进行的,而试验的温度环境还是有一定的波动,影响了最终的试验结果; 第三,温度点4、5靠近极柱位置,会受到一定的温度干扰,所以温度差异较大。

3 数据分析与讨论3.1 电化学性能分析

HLIC的阳极材料对它的电化学性能具有非常大的影响,为了研究不同阳极活性材料颗粒粒径r对HLIC电化学性能的影响,我们选取了6种不同粒径的阳极活性材料颗粒来研究其工作性能:分别为0.5、3.5、6.5、9.5、12.5、15.5 μm,环境温度设置为298.15 K,充放电倍率设置为1 C和10 C,并且分别对两种充放电倍率模型的阳极活性材料粒径进行了参数化扫描,所用分析方法参考文献[20-21],本研究模拟结果的变化趋势可与参考文献[22]中的类似试验数据相互验证。

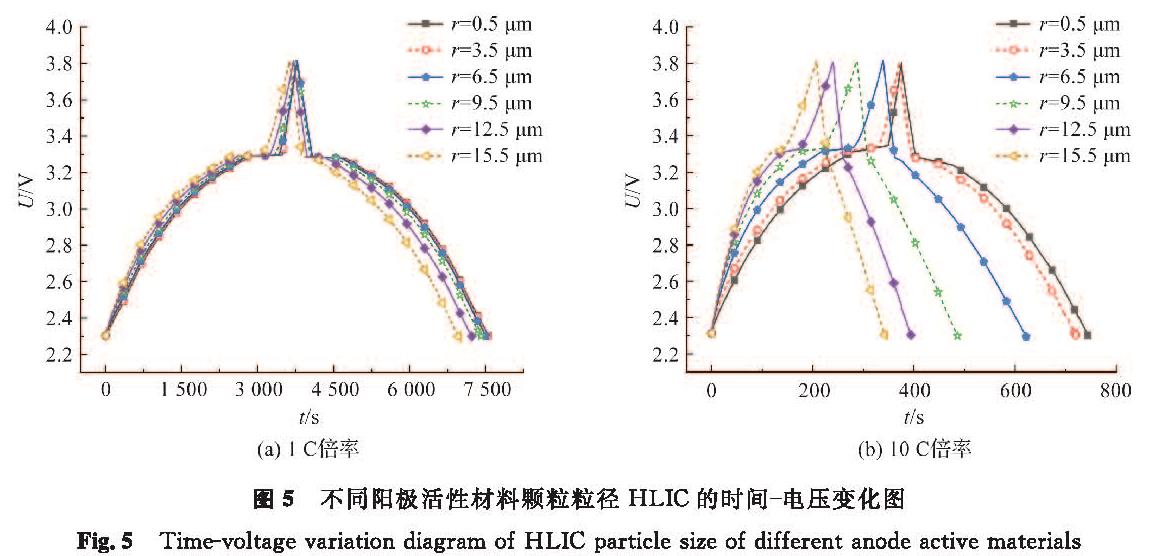

不同阳极活性材料颗粒粒径HLIC在1 C与10 C充放电倍率条件下的时间-电压变化图见图5,其中横坐标是充放电时间,纵坐标是HLIC的阴极和阳极之间的电压。由图5可知,两种充放电倍率的HLIC的充放电时间随着阳极活性材料颗粒的减小而增加,HLIC的有效容量显著增加。

图5 不同阳极活性材料颗粒粒径HLIC的时间-电压变化图

Fig.5 Time-voltage variation diagram of HLIC particle size of different anode active materials

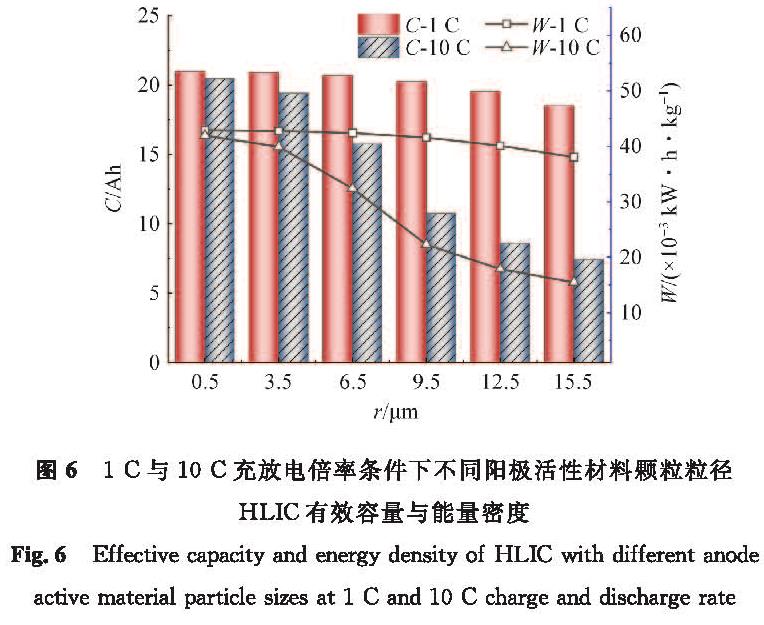

图6 1 C与10 C充放电倍率条件下不同阳极活性材料颗粒粒径HLIC有效容量与能量密度

Fig.6 Effective capacity and energy density of HLIC with different anode active material particle sizes at 1 C and 10 C charge and discharge rate

1C与10C充放电倍率条件下不同阳极活性材料颗粒粒径HLIC有效容量C与能量密度W如图6所示。由图6可知,在1 C充放电倍率条件下,HLIC的有效容量从0.5 μm时的20.99 Ah减小到15.5 μm的18.54 Ah,能量密度降低了11.34%; 而在10 C充放电倍率条件下,HLIC的有效容量从0.5 μm的20.5 Ah减小到15.5 μm的7.44 Ah,能量密度降低了63.14%。由此可见,阳极活性材料颗粒粒径对HLIC工作性能的影响在10 C充放电倍率条件下比在1 C时要大得多。

理论上,减小阳极活性材料颗粒的粒径可以提高HLIC的工作性能; 然而减小颗粒粒径通常会增加材料合成的难度,所以选择合适的粒径以满足特定应用的需求非常重要。在充放电倍率为1 C左右的慢充时,颗粒粒径对电池工作性能的影响较小,9.5 μm的粒径就可以保证能得到99%的理论容量,不需要进一步减小颗粒尺寸。在充放电倍率为10 C左右的快充时,颗粒粒径对电池工作性能的影响较大,3.5 μm的粒径才保证能够得到94%的理论容量,而9.5 μm左右的粒径只能保证53%的理论容量,这时候减小粒径是非常重要的。

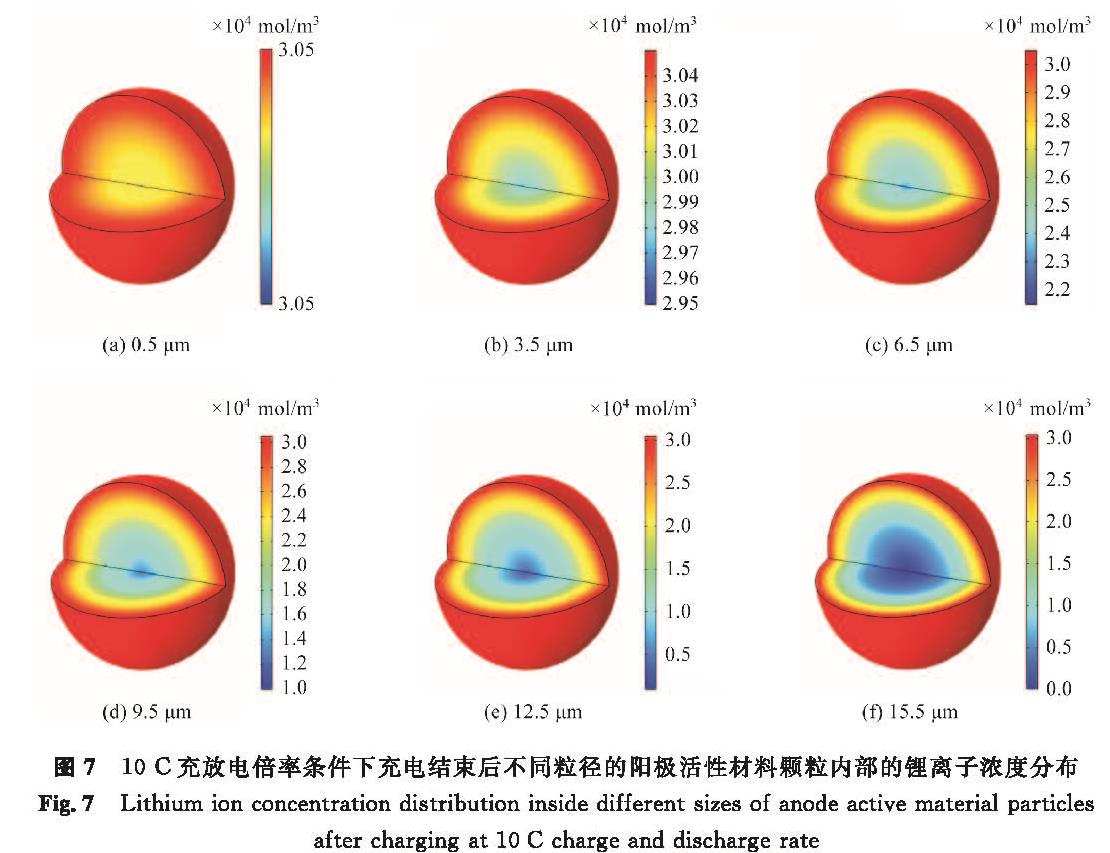

图7展示的是10 C充放电倍率条件下充电结束后不同粒径的阳极活性材料颗粒内部的锂离子浓度分布,可以更加直观地展现粒径的大小对HLIC电化学性能的影响。阳极的电化学反应是锂离子嵌入与脱出的两相转化机制,所以通常使用核壳模型进行描述。基于核壳模型,在HLIC运行初期,锂离子从阴极脱出与解吸,随着反应的进行,通过电解液到达阳极并且逐渐嵌入阳极活性材料颗粒中。锂离子进入

图7 10 C充放电倍率条件下充电结束后不同粒径的阳极活性材料颗粒内部的锂离子浓度分布

Fig.7 Lithium ion concentration distribution inside different sizes of anode active material particles after charging at 10 C charge and discharge rate

核壳发生扩散,向着缺锂的核心收缩,随着锂化的继续,核心被完全消耗,整个颗粒将由单个富锂相组成,锂离子就完全嵌入到了活性材料颗粒中。然而,对于大的颗粒,由于锂离子的扩散路径较长,锂离子完全进入到颗粒中的时间较长,而阴极又有一部分脱锂是由电容反应解吸产生,发生速度较快,所以阳极没有足够的时间进行完全锂化。

如上一段所述,在充电结束时,阳极活性材料颗粒内锂离子浓度的理想情况是在整个颗粒上完全锂化,核壳图上核心区域的锂离子浓度与外围的锂离子浓度相差较小。由图7可知,在颗粒粒径大小为15.5 μm时,颗粒核心有较多锂离子浓度为0 mol/m3的区域,锂离子的扩散路径较长,没有足够的时间进行完全锂化,阳极活性材料的利用率较低,这将会导致HLIC性能产生巨大的损失。而在颗粒粒径逐渐减小到0.5 μm时,浓度差几乎减小到了0 mol/m3,阳极活性材料几乎被完全锂化,活性材料的利用率达到了最高。由图7还可知,在10 C的高倍率充放电条件下,活性材料颗粒粒径的减小可以显著地提高阳极活性材料颗粒的锂化程度,使HLIC的阳极活性材料具有更高的利用率,从而提高HLIC整体的倍率性能。因此在高倍率的条件下,我们可以通过核壳模型图的显示选取合适的活性材料颗粒粒径,以满足各个场景所需要的HLIC的性能要求。

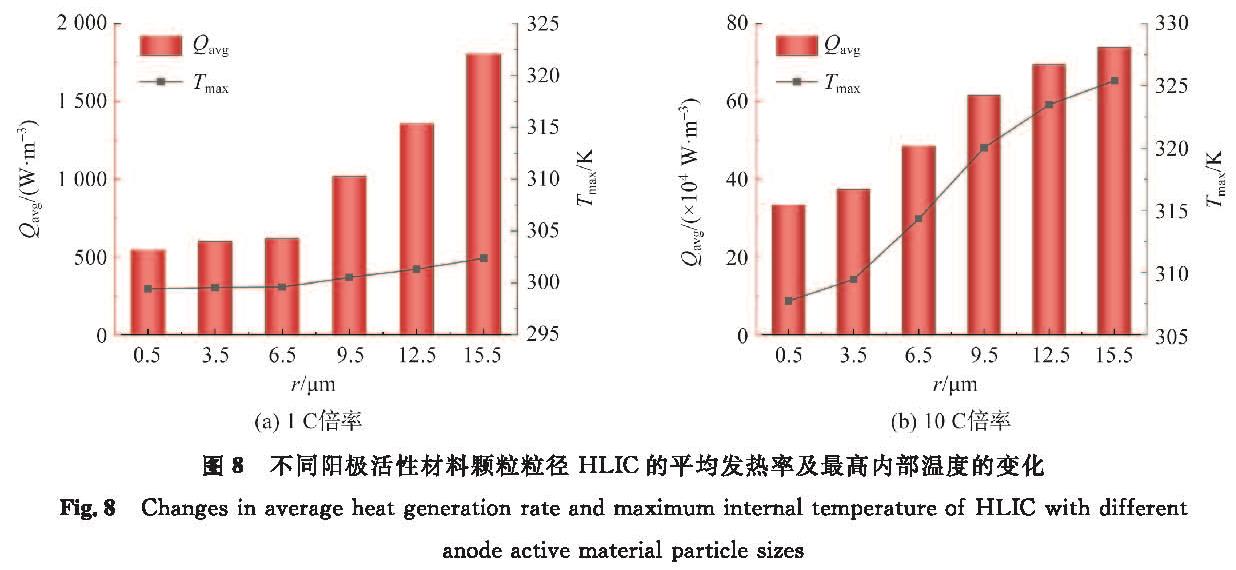

3.2 热特性分析3.2.1 阳极活性材料颗粒粒径对HLIC热特性的影响HLIC的阳极材料对它的热特性也具有非常大的影响,我们将环境温度设置为298.15 K,充放电倍率设置为1 C和10 C,并且如上一样选取了6种不同粒径的阳极活性材料颗粒来研究粒径对HLIC热特性的影响,分别为0.5、3.5、6.5、9.5、12.5、15.5 μm,所用分析方法同样参考文献[23],本研究模拟结果的变化趋势可与参考文献[24]中的类似试验数据相互验证。

在298.15 K的环境温度下,1 C与10 C充放电倍率条件下不同阳极活性材料颗粒粒径HLIC的平均发热率Qavg及最高内部温度Tmax的变化如图8所示。HLIC的平均发热率都随颗粒粒径的增大而增大,1 C充放电倍率条件下的平均发热率要比10 C时小1~2个数量级。1 C充放电倍率条件下,各个不同粒径的单体最高内部温度的最大最小值相差仅为2.95 K; 而在10 C充放电倍率条件下,各个不同粒径的单体最高内部温度的最大最小值相差为17.70 K。由此可以看出,充放电倍率与阳极活性材料颗粒粒径对HLIC内部温度具有非常重要的影响,并且阳极活性材料颗粒粒径大小在高充放电倍率条件下影响较大,而在低倍率条件下影响要小得多。

图8 不同阳极活性材料颗粒粒径HLIC的平均发热率及最高内部温度的变化

Fig.8 Changes in average heat generation rate and maximum internal temperature of HLIC with different anode active material particle sizes

3.2.2 电芯结构状态对HLIC温度分布特性的影响

由于HLIC内部电芯采用的是层压式结构,热导率随方向而变化。在层压y方向上,HLIC可以被视为不同部件之间的串联连接,而在平行于电芯大表面的x方向上,它可以被认为是每个部件的并联连接,这类似于电阻器的串联或并联连接。在环境温度为298.15 K,充放电倍率为10 C条件下HLIC的3D温度分布如图9所示。由图9(a)可知,HLIC整体的温度基本上呈对称分布,并且高温区域主要集中在中心,从中心区域到外壳温度逐渐降低,且温度梯度不是很大,这说明它的铝外壳与外部环境具有较好的散热。由图9(b)和图9(c)可知,在x方向的切面图上,切面的温度梯度较小,近似于0,而在y方向及HLIC的层压方向上,切面的温度梯度较大,并且热量多数聚集在中心区域。这说明使用层压式结构的电芯,一般在层压方向的导热性较差,热量在中心区域难以传递到外壳。因此,在实际应用中需要增强层压方向上的散热,以确保其工作性能良好。

图9 10 C充放电倍率条件下HLIC的3D温度分布

Fig.9 3D temperature distribution of HLIC at 10 C charge and discharge rate

4 结 论

本研究建立了混合锂离子超级电容器的一维电化学模型与三维热模型,通过其电化学行为与热行为对动态参数的相互影响,实现了电化学热耦合计算。本研究对阳极活性材料颗粒粒径,以及充放电倍率、电芯结构状态对HLIC的电化学与热特性的影响进行分析; 并且通过建立核壳模型绘制核壳图,从微观的角度分析了阳极活性材料颗粒粒径对HLIC电化学性能的影响过程,得到如下结论:

1)随着阳极活性材料颗粒粒径增大,HLIC的充放电时间和有效容量减小,较大的颗粒粒径会导致能量密度降低,从而影响其工作性能;

2)低充放电倍率的应用场景下,阳极活性材料颗粒粒径对HLIC的电化学性能影响不大,无须增加成本过分减小粒径,而HLIC的高倍率性能则需要在粒径较小的情况下才能得以实现;

3)在高倍率充放电条件下,减小活性材料颗粒粒径可显著提高其锂化程度实现材料的高效利用,从而提升HLIC的倍率性能,通过核壳图可以选择适合的颗粒粒径,以满足不同场景对HLIC性能的要求;

4)HLIC的平均发热率随阳极活性材料颗粒粒径增大而增加,充放电倍率和颗粒粒径对内部温度具有重要影响,尤其在高倍率条件下影响更为显著,需要加强热管理以保证高倍率应用的性能;

5)采用层压式结构的电芯在层压方向的导热性较差,导致热量难以传递到外壳,在实际应用中需要增强层压方向上的散热,以确保其工作性能良好。

- [1] WANG Y, GUO C H, CHEN X J, et al. Carbon peak and carbon neutrality in China:goals, implementation path and prospects[J]. China Geology,2021,4(4):720.

- [2] XU G Y, DONG H Y, XU Z C, et al. China can reach carbon neutrality before 2050 by improving economic development quality[J]. Energy, 2022, 243:123087.

- [3] ZHENG W K, LI Z Y, HAN G, et al. Nitrogen-doped activated porous carbon for 4.5 V lithium-ion capacitor with high energy and power density[J]. Journal of Energy Storage,2022,47:103675.

- [4] 宋元明,刘亚杰,金光,等.锂离子电池/超级电容器混合储能系统能量管理方法综述[J].储能科学与技术,2023:13(2):652.

- [5] 杨续来,张峥,曹勇,等.高能量密度锂离子电池结构工程化技术探讨[J].储能科学与技术,2020,9(4):1127.

- [6] VENUGOPAL N. Silicon/spent coffee waste-derived carbon composite as an efficient anode for li-ion batteries[J]. International Journal of Electrochemical Science,2021,16(8):210836.

- [7] XIONG R Y, ZHANG T F, HUANG T L, et al. Improvement of electrochemical homogeneity for lithium-ion batteries enabled by a conjoined-electrode structure[J]. Applied Energy,2020,270:115109.

- [8] 闵凡奇,吕桃林,付诗意,等.锂离子电容器的热特性及热模型[J].储能科学与技术,2022,11(8):2629.

- [9] BAYATINEJAD M A, MOHAMMADI A. Investigating the effects of tabs geometry and current collectors thickness of lithium-ion battery with electrochemical-thermal simulation[J]. Journal of Energy Storage,2021,43:103203.

- [10] YUAN Q Q, XU X M, ZHU L, et al. Effects of local thermal accumulation conditions on the thermal characteristics of lithium-ion batteries under high-rate charging[J]. Journal of Energy Engineering,2020,146(6):4020072.

- [11] ZHOU W, LIU Z E, CHEN W, et al. Thermal characteristics of pouch lithium-ion battery capacitors based on activated carbon and LiNi1/3Co1/3Mn1/3O2[J]. Journal of Energy Storage,2023,66:107474.

- [12] 王赫,秦楠,郭鑫,等.锂离子电容器硬碳负极材料的表面改性及其电化学性能研究[J].化工学报,2020,71(6):2735.

- [13] 上官玉金,谢长君,刘芙蓉,等.锂电池与超级电容混合储能系统拓扑结构优化[J].电源技术,2022,46(1):83.

- [14] ZHANG G X, WEI X Z, CHEN S Q, et al. Research on the impact of high-temperature aging on the thermal safety of lithium-ion batteries[J]. Journal of Energy Chemistry,2023,87:378.

- [15] HE T F, ZHANG T, WANG Z R, et al. A comprehensive numerical study on electrochemical-thermal models of a cylindrical lithium-ion battery during discharge process[J]. Applied Energy,2022,313:118797.

- [16] 李向东,廉睿,吴佳美,等.基于Fluent的超级电容器模组充放电循环的热仿真分析[J].储能科学与技术,2021,10(2):732.

- [17] 张兴磊,王文,华黎,等.恒流充放电过程中双电层电容器温度特性[J].化工学报,2016,67(4):1207.

- [18] CHEN Z J, QIN Y Z, DONG Z Z, et al. Numerical study on the heat generation andthermal control of lithium-ion battery[J]. Applied Thermal Engineering,2023,221:119852.

- [19] NEWMAN J, TIEDEMANN W. Porous-electrode theory with battery applications[J]. AICHE Journal,1975,21(1):25.

- [20] DU S L, LAI Y Q, AI L, et al. An investigation of irreversible heat generation in lithium ion batteries based on a thermo-electrochemical coupling method[J]. Applied Thermal Engineering,2017,121:501.

- [21] 许于,陈怡沁,周静红,等.LiFePO4锂离子电池的数值模拟:正极材料颗粒粒径的影响[J].化工学报,2020,71(2):821.

- [22] BÖCKENFELD N, KÜHNEL R S, PASSERINI S, et al. Composite LiFePO4/AC high rate performance electrodes for li-ion capacitors[J]. Journal of Power Sources,2011,196(8):4136.

- [23] AN Z J, JIA L, WEI L T, et al. Investigation on lithium-ion battery electrochemical and thermal characteristic based on electrochemical-thermal coupled model[J]. Applied Thermal Engineering,2018,137:792.

- [24] ZHOU W, LIU Z E, AN Y B, et al. Thermal behavior analysis of lithium-ion capacitors at transient high discharge rates[J]. Journal of Energy Storage,2022,53:105208.

图 1 HLIC电化学模型的计算域示意图

Fig.1 Schematic diagram of computational domain of HLIC electrochemical modelHLIC

图 1 HLIC电化学模型的计算域示意图

Fig.1 Schematic diagram of computational domain of HLIC electrochemical modelHLIC