当前全球温室效应越来越严重,环境污染问题成为新的挑战。中国政府提出“力争2030年前实现碳达峰,2060年前实现碳中和”的“双碳”目标[1],从而为各行业的碳减排工作提出了新的要求。铸造行业是国家经济发展的重要基础,有大量的能源消耗和碳排放,因此需进行节能减排[2]。

中国铸造行业资源和能源利用率较低,环境污染严重[3]。赵开发等[4]发现对铸造熔炼设备进行改造可以提高清洁能源的使用比例,从而间接地减少生产过程中的碳排放量和能耗。对于熔炼设备,冲天炉以焦炭作燃料,可以连续熔炼铸铁,生产率高、熔炼成本低。但是冲天炉会排放大量污染气体,需要另外的设备进行处理[5]。在社会可持续发展的总体需求下,天然气以其经济环保的优异性能越来越受到人们的关注[6]。天然气冲天炉采用天然气作为能源,相比燃焦冲天炉更高效环保,能减少碳和污染气体的排放[7]。

铸造生产过程中金属熔炼能耗较大,会产生大量碳排放[8]。Torielli等[9]、Yilmaz等[10]研究了球墨铸铁铸造过程对环境的影响,发现以生物质燃料替代焦炭,可以降低能源消耗和成本; 当电力主要来源于燃煤电厂时感应电炉并不能缓解温室气体的排放。另外,Isnugroho[11]采用了特制的生物质燃料辅助焦炭在冲天炉中使用,发现其可以更好地熔炼炉料,减少燃料的消耗。在环保方面,日本爱信铸铁零部件子公司爱信高冈[12]开发出了用植物制作的生物焦燃料,可以在铸造熔炼过程替代焦炭,减少铸造生产过程中产生的二氧化碳。

综上所述,在铸造生产过程中能源和技术对碳排放的影响已有很多研究,但关于铸造生产过程中熔炼设备对成本和碳排放的影响研究较少。因此,本研究针对铸造生产过程建立碳排放模型和成本模型,计算铸造熔炼过程中4种熔炼炉的碳排放量和成本; 同时,对不同的熔炼量和产品,4种熔炼炉的碳排放量和成本进行分析。

1 研究方法1.1 研究设计砂型铸造过程主要包含造型阶段、熔炼阶段和后处理阶段。本研究针对企业铸造熔炼阶段中涉及的设备、工艺及技术配置来分析使用的能源对成本和碳排放的影响,并对碳排放和成本的关系建模,综合分析在不同条件下选择更环保经济的熔炼方法。

1.2 碳排放模型Zheng等[13]根据铸造工艺参数的特征,将碳排放分为物料碳排放、能源碳排放和非期望碳排放。根据铸造生产过程中能源的消耗量及其对应的碳排放系数,对碳排放建模:

式(1)中:C为生产过程中总的碳排放量; Cm为生产过程中所需第m种物料; Gm为第m种物料的碳排放系数; M为生产过程中所需的物料数量; Ce为生产过程中所需第e种能源; Ge为第e种能源的碳排放系数; E为生产过程中所需的能源数量; Cu 为第u种非期望能源; Hu为第u种非期望能源的碳排放系数; U为生产过程中所需的非期望能源数量。

1.3 成本模型成本主要是指制造业生产过程中设备的使用成本、能源成本、设备占地成本和劳动力成本[14],其模型为

式(2)中:CL为生产过程中的总成本,元; Fa为第a种设备的使用成本,元; Sa为第a种设备的占地面积,m2; P为租赁单位占地面积的费用,元/m2; A为生产过程中所需的设备数量; T为劳动力工作时间,h; R为劳动力工资率,元/h; w为劳动力相关的福利工资费率,按照《中华人民共和国劳动法》,取14%; N为劳动力人数; Ec为第c种能源的使用总成本,元; C为生产过程中所需的能源数量。

2 熔炼过程碳排放和成本分析2.1 熔炼炉碳排放分析根据铸造过程中涉及的设备、工艺及技术配置,分析使用的能源、技术、设备、投资成本和碳排放的关系。针对铸造过程中的熔炼阶段,对现有的4种采用不同能源的熔炼炉进行分析,其中4种熔炼炉分别为感应电炉、燃焦冲天炉、天然气冲天炉和天然气回转炉。

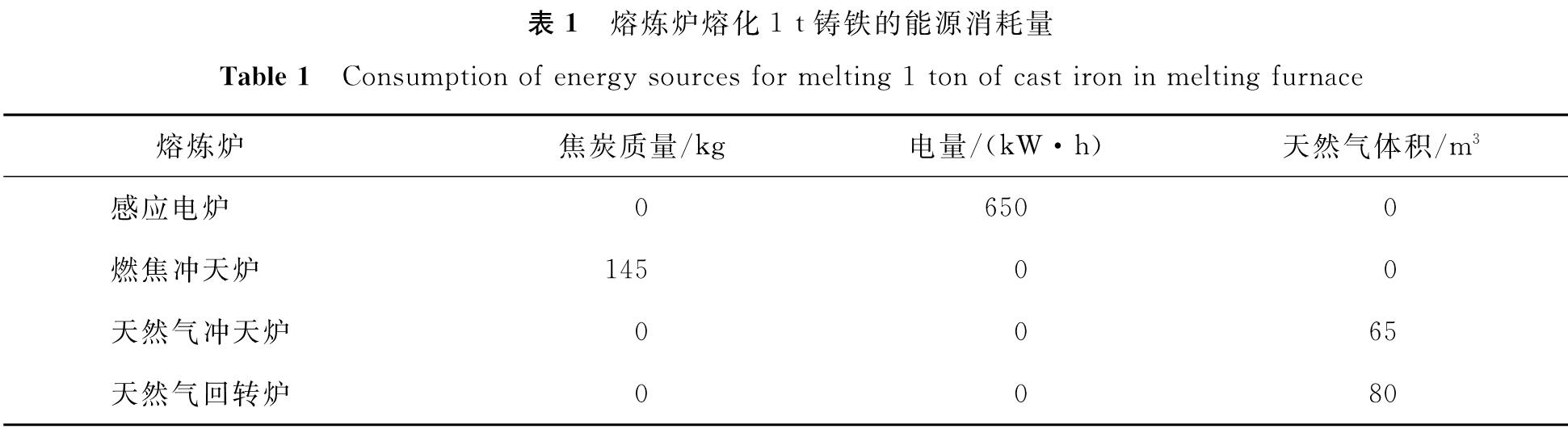

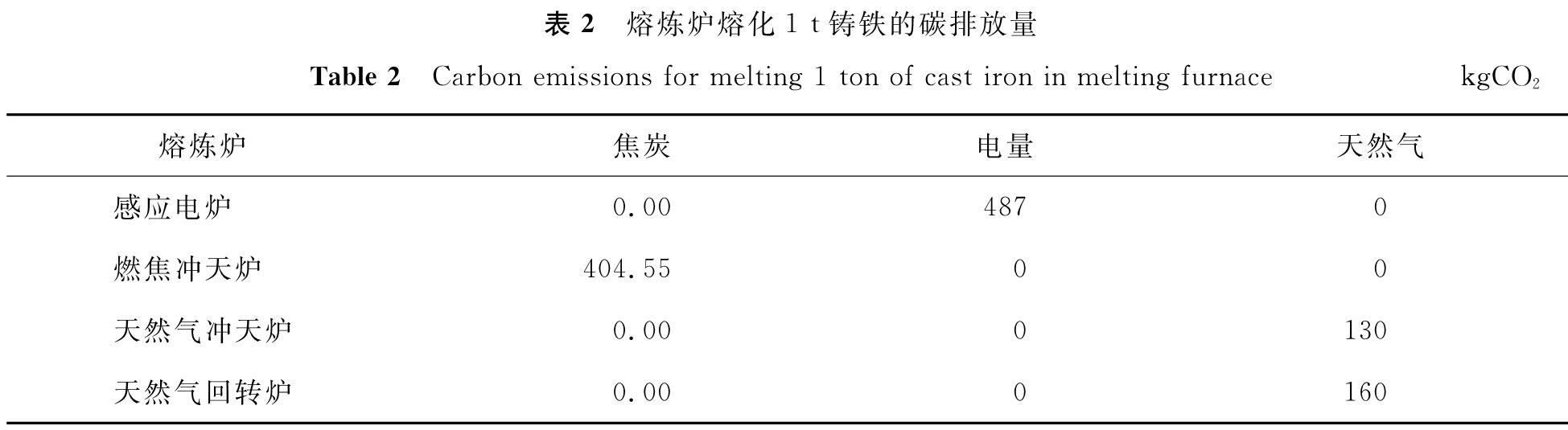

4种熔炼炉熔化1 t铸铁的能源消耗量见表1[15]。焦炭的碳排放因子为2.79 kgCO2/(kg焦炭),天然气的碳排放因子为2.00 kgCO2/(m3天然气)[16],火电的碳排放因子为0.749 kgCO2/(kW·h)[15],经换算,4种熔炼炉熔化1 t铸铁的碳排放量见表2。

表1 熔炼炉熔化1 t铸铁的能源消耗量

Table 1 Consumption of energy sources for melting 1 ton of cast iron in melting furnace

表2 熔炼炉熔化1 t铸铁的碳排放量

Table 2 Carbon emissions for melting 1 ton of cast iron in melting furnacekgCO2

2.2 熔炼炉不同熔炼量条件下的碳排放量及成本分析

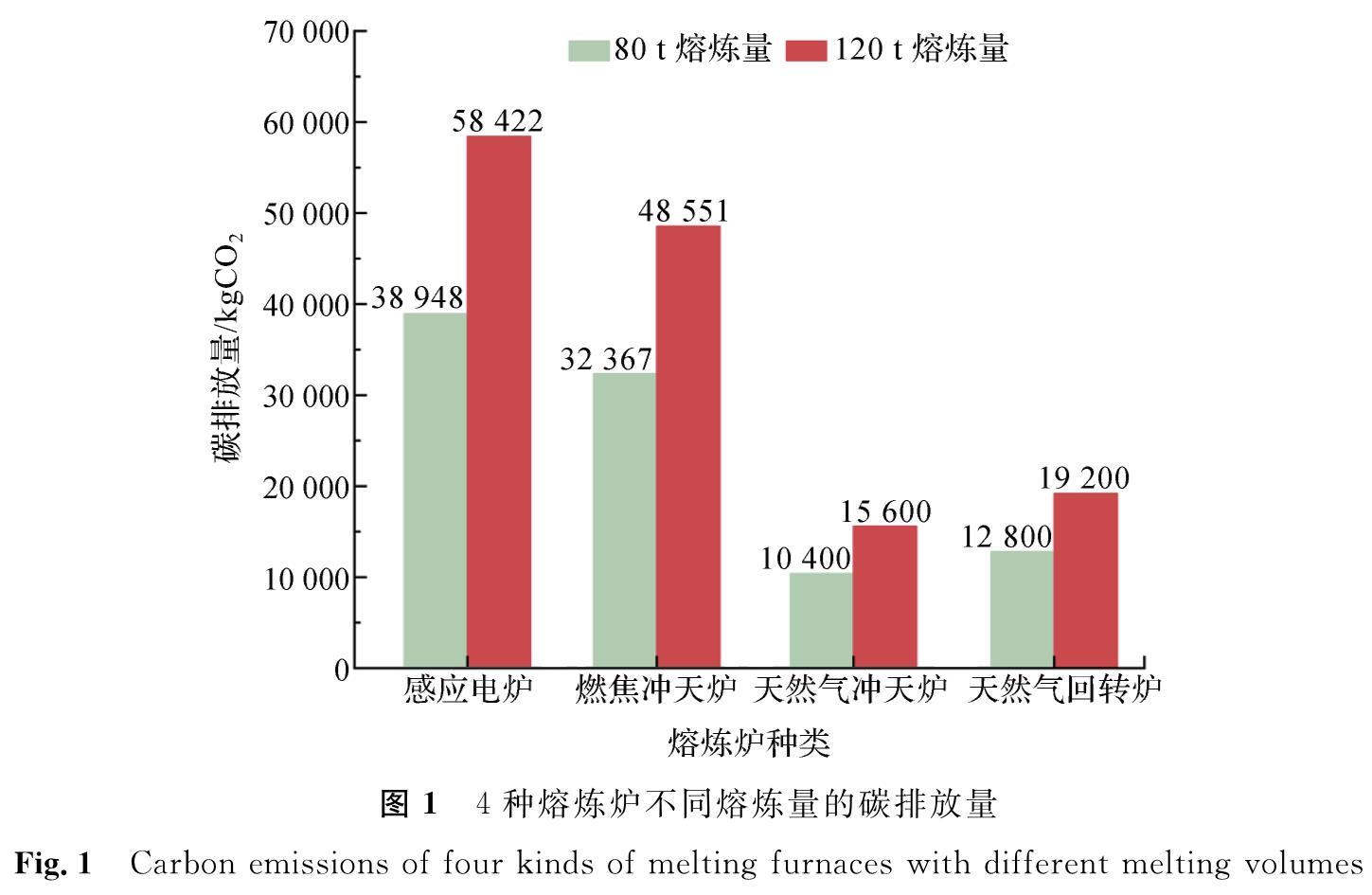

当需熔炼80、120 t的铁液时,选择规格为每小时熔炼10 t铸铁的感应电炉,每小时熔炼20 t铸铁的燃焦冲天炉,每小时熔炼10 t铸铁的天然气冲天炉,每小时熔炼10 t铸铁的天然气回转炉进行碳排放量的计算,由于燃焦冲天炉需使用喷淋塔处理废气,额外增加能耗1.2 kW·h。

根据表1和表2的数据,通过式(1)进行计算,4种熔炼炉不同熔炼量的碳排放量如图1所示。感应电炉的碳排放量以火力发电的碳排放量计算,主要碳排放来源于电力行业。由图1可知,感应电炉产生的碳排放量较高,燃焦冲天炉产生的碳排放量处于中等水平,天然气回转炉和天然气冲天炉产生的碳排放量比较低。熔炼80 t和120 t铸铁时,天然气冲天炉的碳排放量与燃焦冲天炉相比熔炼1 t铸铁的碳排放量从404.59 kgCO2减少到130 kgCO2,降低约67.87%; 天然气冲天炉产生的碳排放量与感应电炉相比熔炼1 t铸铁的碳排放量从486.85 kgCO2减少到130 kgCO2,降低约73.29%。可见,使用天然气冲天炉可以有效降低熔炼铸铁时产生的碳排放量。

图1 4种熔炼炉不同熔炼量的碳排放量

Fig.1 Carbon emissions of four kinds of melting furnaces with different melting volumes

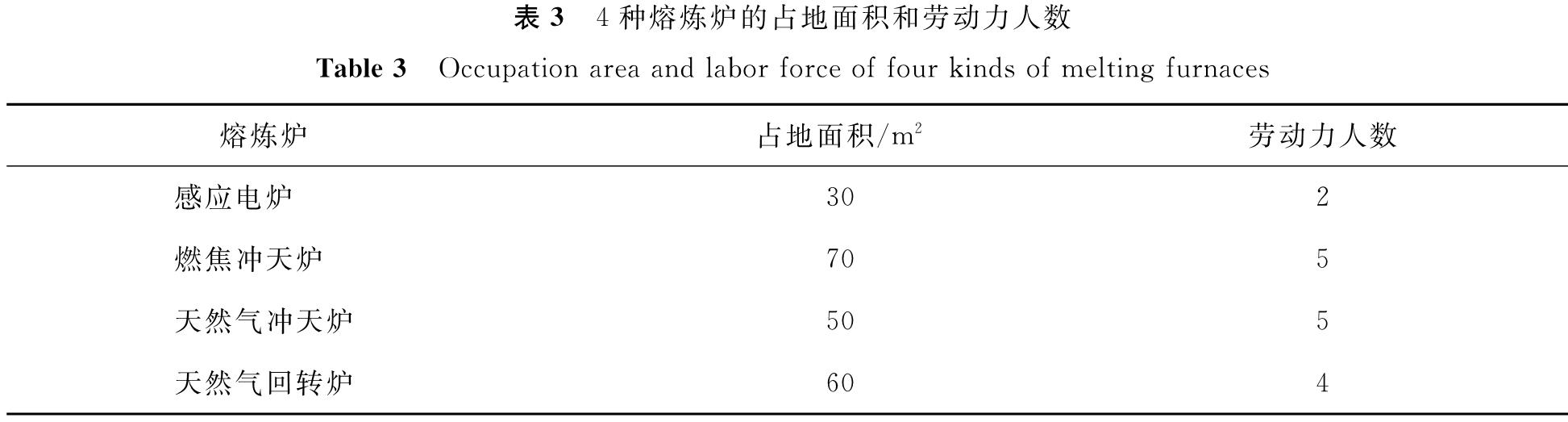

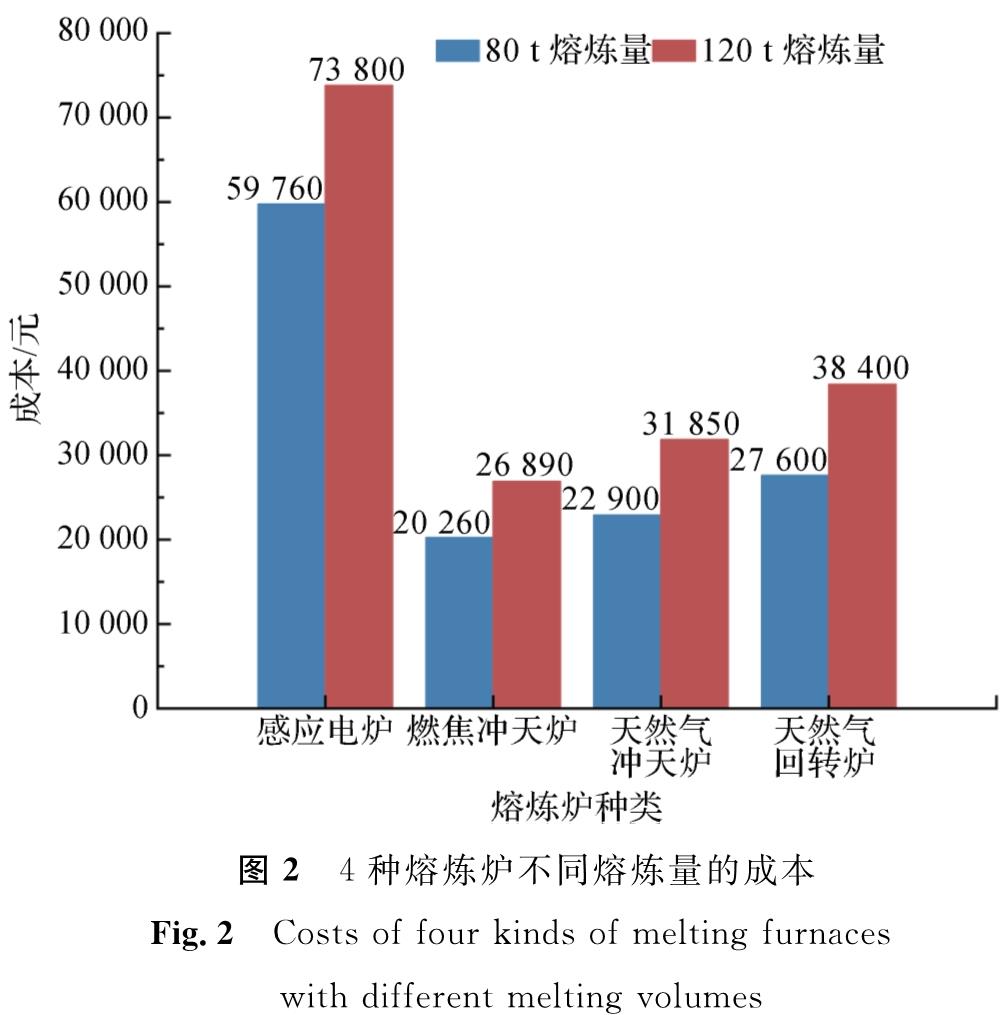

由于企业的经济性原则,在熔炼大量铁液进行铸铁生产时需对4种熔炼炉的经济效益进行分析。为了计算4种熔炼炉的熔炼成本,需分析每种熔炼炉的配套设施成本,包括能源燃料、配套设备、场地租金、劳动力成本等。我国工业用电为1.08元/(kW·h),铸造用焦炭价格为1.1元/kg,工业天然气价格为3.25元/m3,工业用地租金为100元/m2。4种熔炼炉的占地面积和劳动力人数见表3。

Fig.2Costs of four kinds of melting furnaces with different melting volumes

根据式(2)进行计算,4种熔炼炉不同熔炼量的成本如图2所示。由图2可知,熔炼铸铁越多,4种熔炼炉熔炼每吨铸铁的成本越低,感应电炉熔炼1 t铸铁的成本从747元下降到615元,燃焦冲天炉熔炼1 t铸铁的成本从253.25元下降到224.08元,天然气冲天炉熔炼1 t铸铁的成本从286.25元下降到265.41元,天然气回转炉熔炼1 t铸铁的成本从345元下降到320元。相比较而言,感应电炉的熔炼成本较高,天然气冲天炉和天然气回转炉的熔炼成本较低,燃焦冲天炉的熔炼成本在4种熔炼炉中最低,但因其造成的环境污染严重,现我国已经逐渐取消燃焦冲天炉的使用。熔炼80 t铸铁时,天然气冲天炉的成本与感应电炉相比降低约61.68%; 熔炼120 t铸铁时,天然气冲天炉的成本与感应电炉相比降低约56.84%。平均可以降低约59.26%的成本,可见,使用天然气冲天炉可以提高企业的经济效益。

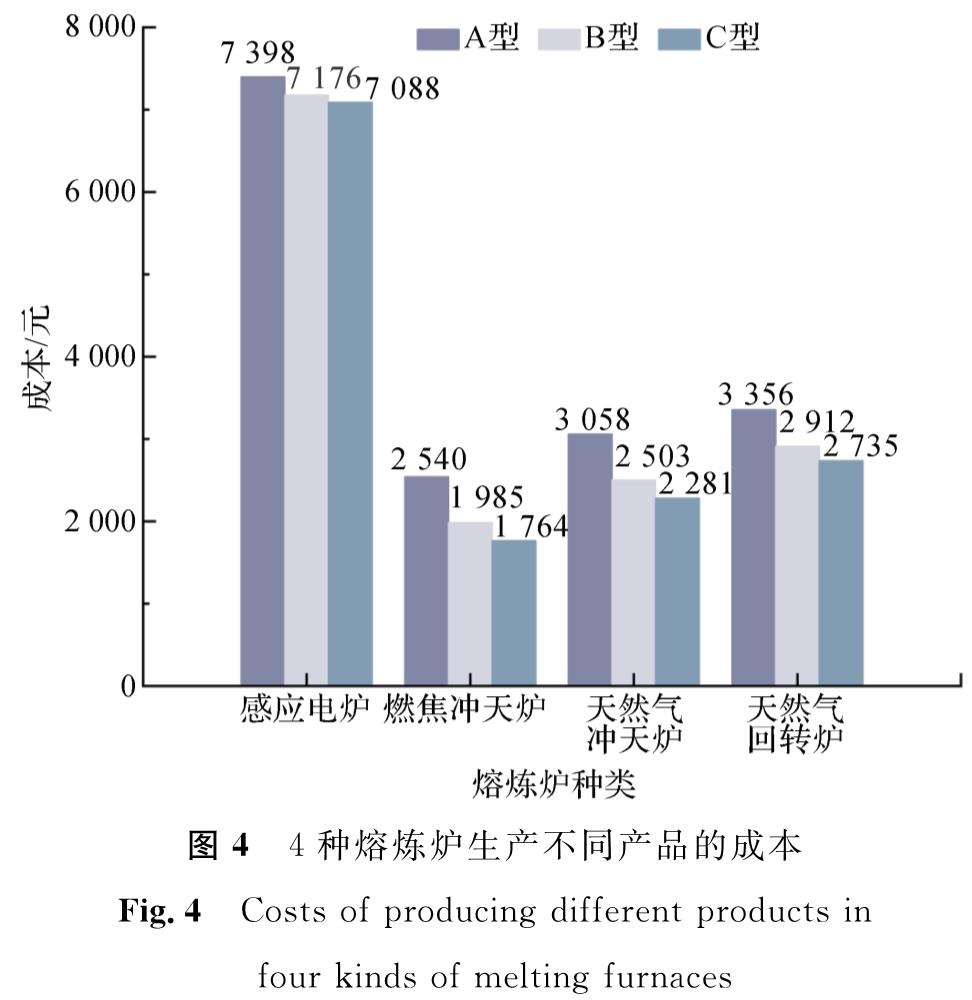

2.3 生产不同产品的成本分析一个企业需要铸造A型、B型、C型3种类型的缸盖,1只A型缸盖需要50 kg铸铁,1只B型缸盖需要100 kg铸铁,1只C型缸盖需要200 kg铸铁。熔炼10 000 kg铸铁可以生产200只A型缸盖,或100只B型缸盖,或50只C型缸盖,壁厚均为10 mm。选择规格为每小时熔炼10 t铸铁的感应电炉,每小时熔炼10 t铸铁的燃焦冲天炉,每小时熔炼10 t铸铁的天然气冲天炉以及每小时熔炼10 t铸铁的天然气回转炉。

不同类型缸盖浇注需要的时间不同,具体浇注时间

t=BδPGn。(3)

式(3)中:G为铸件或浇注金属质量,kg; δ为铸件的平均壁厚,mm; B、P、n均为系数,分别取2.00、0.33、0.33。

由式(3)计算可得浇注一只A型缸盖需要16 s,浇注一只B型缸盖需要20 s,浇注一只C型缸盖需要25 s。

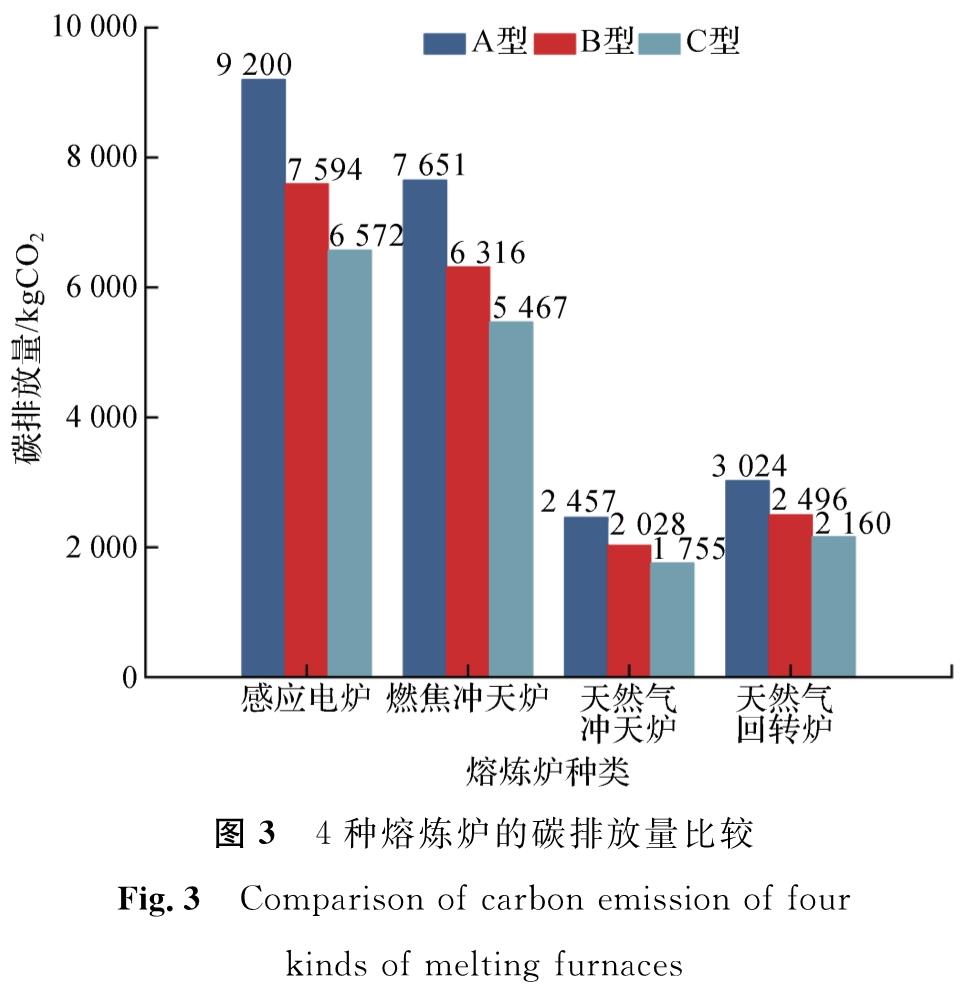

根据表2和表3的数据通过式(1)计算出各种熔炼炉的碳排放数据,不同熔炼炉的碳排放量比较如图3所示。由图3可知4种熔炼炉浇注不同产品时产生的碳排放量。在浇注A型、B型、C型缸盖时,天然气冲天炉与感应电炉相比碳排放量降低约73.29%,天然气冲天炉与燃焦冲天炉相比碳排放量降低约67.89%。分析4种熔炼炉的碳排放量可以看出,产品数量越多熔炼炉产生的碳排放量越多,感应电炉产生的碳排放量较高,燃焦冲天炉产生的碳排放量低于感应电炉,天然气冲天炉和天然气回转炉产生的碳排放量较低。

熔炼浇注不同产品的时间不一样,因此比较4种熔炼炉在熔炼不同产品条件下的成本是非常重要的。根据表3和各种能源的价格,通过式(2)计算可得熔炼炉熔炼不同产品的成本,4种熔炼炉生产不同产品的成本如图4所示。

由图4可知,当熔炼的铸铁量相同时,熔炼产品的数量越大熔炼炉产生的成本越高,天然气冲天炉与感应电炉相比,浇注1只A型缸盖的成本从36.99元下降到15.29元,浇注1只B型缸盖的成本从71.76元下降到25.03元,浇注1只C型缸盖的成本从141.76元下降到45.62元。感应电炉产生的成本较高,天然气冲天炉和天然气回转炉产生的成本较低,燃焦冲天炉产生的成本是4种熔炼炉中最低的。

3 总结分析从计算所得出的数据和分析的结果可以得到以下结论:

在考虑熔炼量和产品种类的情况下,综合比较4种熔炼炉的生产成本和碳排放量,铸造企业更适合使用天然气冲天炉或天然气回转炉。相较于燃焦冲天炉熔炼过程中会排出大量废气,天然气冲天炉或天然气回转炉可减少污染气体的排放,碳排放量明显降低,可达到环境保护的标准; 同时也不需要场地来储存焦炭,进一步节省了人力,降低了成本。

使用不同能源对生产过程的资源消耗和碳排放量的影响是显著的,选择合适的熔炼炉能减少生产过程中的碳排放量。在实际生产中应用低碳技术和低碳能源是铸造行业实现可持续发展的新手段。使用先进的技术设备和低碳能源能减少能源消耗和碳排放量,对铸造行业的可持续发展有积极意义。

4 结 语本研究对铸造行业中的4种熔炼炉进行了比较和分析。在铸造熔炼过程中,燃焦冲天炉逐渐被感应电炉取代,天然气冲天炉与传统感应电炉相比,碳排放量降低74.52%,成本降低59.26%。铸造企业更适合使用天然气冲天炉或天然气回转炉,它们比传统感应电炉更能减少能源消耗和环境污染。因此从环保和经济的角度看,选择合适的熔炼炉能降低能源消耗和碳排放量,有利于铸造行业的进一步转型升级和可持续发展。

- [1] 王镛赫.我国碳金融产品价格影响因素及定价机制研究[J].时代金融,2021(18):76.

- [2] 刘旦,朱训明,王远峰.铸造行业碳中和发展路径初探[C]//中国铸造活动周论文集.福州:中国机械工程学会,铸造行业生产力促进中心,2023.

- [3] 原乐,赵敏江.浅谈绿色铸造工厂的建设[C]//第十九届中国铸造协会年会论文集.天津:中国铸造协会,2023.

- [4] 赵开发,陆仕平,周俊,等.铝合金铸造企业碳排放核算方法及其影响因素[J].铸造工程,2022,46(2):53.

- [5] WU D J. Current situation of cupola and intermediate frequency induction furnace in China[J]. Foundry Equipment and Technology, 2012(6):4.

- [6] LI G. Design and operational analysis on natural gas-fired cupola[J]. E3S Web of Conferences, 2020,165:01009.

- [7] ZHANG M, JI S, WANG L. Structure and operation data on long-campaign gas-fired cupola of 10 t/h capacity[J]. Foundry Equipment and Technology, 2016(3):1.

- [8] 宋安安.铸造行业碳排放来源及碳排放总量初探[J].铸造工程,2023,47(4):51.

- [9] TORIELLI R M, CANNON F S, VOIGT R C, et al. The environmental performance and cost of innovative technologies for ductile cast iron foundry production[J]. International Journal of Metalcasting, 2014,8(1):37.

- [10] YILMAZ O, ANCTIL A, KARANFIL T. LCA as a decision support tool for evaluation of best available techniques(BATs)for cleaner production of iron casting[J]. Journal of Cleaner Production, 2015,105:337.

- [11] ISNUGROHO K, BIRAWIDHA D C, HENDRONURSITO Y. The biomass waste use as a secondary energy source for metal foundry process[J]. AIP Conference Proceedings, 2016, 1746(1):020001.

- [12] 于浩.日本爱信高冈开发出用于铸造金属熔化的植物源燃料[J].铸造,2023,72(10):1384.

- [13] ZHENG J, HUANG B, ZHOU X. A low carbon process design method of sand casting based on process design parameters[J]. Journal of Cleaner Production, 2018, 197:1408.

- [14] ZHENG J, LIN F, SHI J, et al. Influence analysis and low carbon evaluation of 3D sand printing process parameters on efficiency, resource consumption, and carbon emission[J]. Energy & Environment, 2023 35(5):2608.

- [15] 张明,王录才,吉守勤,等.天然气熔铁炉的环保性与经济性[J].铸造设备与工艺,2016(5):1.

- [16] 吕荣伏.二氧化碳减排与纯氧天然气回转炉[J].中国铸造装备与技术,2017(5):49.

图 1 4种熔炼炉不同熔炼量的碳排放量

Fig.1 Carbon emissions of four kinds of melting furnaces with different melting volumes

图 1 4种熔炼炉不同熔炼量的碳排放量

Fig.1 Carbon emissions of four kinds of melting furnaces with different melting volumes