碳化硅(SiC)陶瓷中的Si—C键为一种共价键极强的化学键[1],因此碳化硅陶瓷材料拥有多种优异性能,包括高硬度、高杨氏模量、高导电性、高硬度、抗蠕变、耐磨性、耐化学腐蚀、抗氧化性、高载流子饱和率和热稳定性[2]。由于性能优异,碳化硅常用于光学、生物医学[3]和切削刀具[4]等领域,同时在国防军工和航空航天等领域也有着广泛的应用[5]。随着航空航天、汽车电子、国防装备等领域对碳化硅器件的需求不断增长,需采用先进的加工技术和策略来提高加工精度和效率[6]。为改善碳化硅陶瓷的表面质量,提高加工效率,降低加工成本,国内外研究者在碳化硅陶瓷的加工机理及加工技术等方面做了大量探索[7]。Wu等[8]认为,磨削加工已成为处理硬脆陶瓷加工极有效的加工方法之一。Feng等[9]通过使用120 #、600 #、2000 #和12000 #砂轮对碳化硅陶瓷进行不同级别的磨削试验,从粗磨到超精磨,有效降低了材料的表面粗糙度。Pan等[10]采用金属结合剂金刚石砂轮进行平面磨削,显著降低了材料的表面粗糙度。这些研究表明,兼顾加工精度、效率和成本,金刚石砂轮的研磨技术能够使碳化硅陶瓷获得高质量的表面,这满足了工业应用的大多数要求[11]。在此基础上,Dai等[12]通过设计固定速度比的磨削试验,探讨了磨削速度对碳化硅陶瓷材料去除机理的影响规律。王龙等[13]在对硬脆材料的研究中发现,碳化硅等硬脆材料在磨削过程中通常以脆性去除方式为主。贺勇等[14]通过磨削试验研究了碳化硅磨削时磨削力变化对碳化硅陶瓷表面质量的影响,磨削试验结果表明,当工作台速度为 25 m/min,磨削深度为40 μm时,磨粒顶锥角对磨削力的影响最大,磨削力随磨粒顶锥角的增大而增大,磨粒目数是磨削加工性能的重要影响因素。

随着碳化硅工业需求的增长和市场需求的扩大,国产的碳化硅材料制备工艺也愈加成熟,但受制造设备及制造技术的影响,国产碳化硅材料纯度相对较低,这给提高其产品的表面质量带来挑战。虽然国内外研究者对提高碳化硅陶瓷的表面质量做了大量探索,但是针对国产碳化硅陶瓷的表面质量的研究尚不够充分。因此,本研究首先针对国产的无压烧结碳化硅陶瓷材料,在探讨无压烧结碳化硅陶瓷材料磨削机理及影响无压烧结碳化硅陶瓷表面质量因素的基础上,设计三因素四水平的正交磨削试验,分析磨削参数对碳化硅陶瓷材料表面质量的影响; 然后利用方差分析、响应曲面分析等方法对无压烧结碳化硅陶瓷表面粗糙度影响因素进行显著性表征,得出一组最优磨削参数组合。

1 无压烧结碳化硅陶瓷磨削机理硬脆材料具有硬度高、脆性大的特点,是一种典型的难加工材料[15]。碳化硅陶瓷这类硬脆材料在磨削加工过程中依次经过滑擦、耕犁、塑性去除和脆性去除4个阶段[16],碳化硅陶瓷由于有极高的硬度和脆性,在磨削加工中通常以脆性断裂去除机理为主。

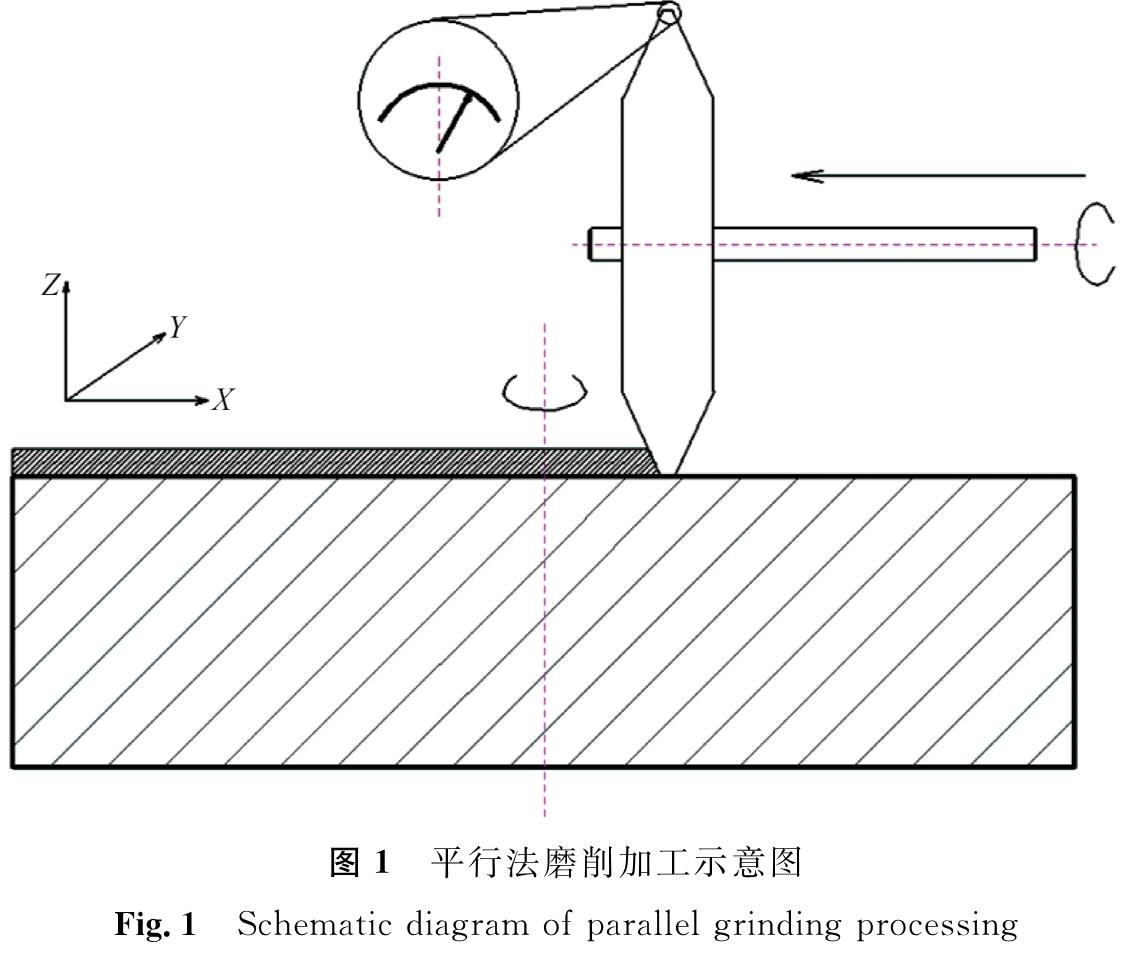

平行法磨削常用于加工各种类型光学零件表面,如平面、非球面、自由曲面、微透镜阵列表面[17-18]。本研究对无压烧结碳化硅陶瓷材料采用平行磨削法磨削,其加工示意图见图1。平行法磨削利用X-Z两轴联动数控机床来控制砂轮沿设定路径移动,理论上可以加工出任意面形的精密零件,在磨削点处砂轮速度方向和工件速度方向平行一致,可以降低砂轮的磨损,延长砂轮的使用寿命,提高被加工工件的表面质量。

表面粗糙度是决定磨削加工表面质量的重要因素,更是工程领域中评价工件质量的重要指标,本研究以平面磨削为主,因此着重对表面粗糙度进行机理分析和试验研究。表面粗糙度受多种因素的影响,包括材料特性、加工方式、刀具、磨削参数等。通过调整磨削参数和控制磨削过程,可以达到所需的磨削精度和表面质量要求。

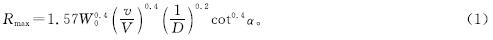

在磨削加工过程中,表面粗糙度最大高度[19]171

式(1)中:W0为砂轮状态; v为工件速度; V为砂轮线速度; D为砂轮直径; α为磨粒切削刃顶角。因此,要降低表面粗糙度,v/V应该尽可能小。但是,随着v/V的减小,Rmax逐渐降低,达到小野理论[19]171中的极限粗糙度,由磨削效率Qw=VΔb[19]171可知,砂轮速度V过低时,必须对磨削效率过低引起注意。因此,本文将在一定范围内对工件速度和砂轮速度进行深入研究,以探究其对碳化硅表面粗糙度的影响。

在磨削加工中,磨削参数与表面粗糙度gRa间的关系[20]177为

式(2)中:cRa为磨削材料物理力学性能参数; K1为砂轮粒度系数; K2为无火花磨削次数系数; K3为磨削液相关系数; vw为工件圆周速度(工件圆周速度=工件转速×半径); ayp为磨削深度; fpa为轴向进给量(轴向进给量=轴向速度×时间); vZs为砂轮圆周速度(砂轮工件圆周速度=砂轮转速×(圆周率×砂轮直径)); dqs为砂轮直径; Bns为砂轮宽度。由式(2)可知:增大砂轮速度,加工工件表面粗糙度减小; 增大工件速度会使加工工件表面粗糙度增大; 增大轴向进给量,加工工件表面粗糙度增大。本研究将采用金刚石树脂碟形砂轮3000 #,控制磨削深度ayp=1 μm,改变砂轮转速、进给速度、工件转速来探究磨削参数对无压烧结碳化硅陶瓷材料表面粗糙度的影响。

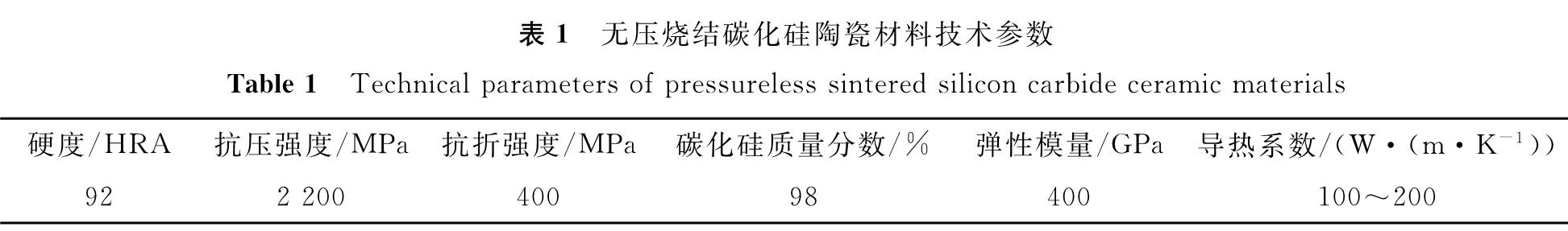

2 磨削试验2.1 材料与设备试验中采用东莞市科众陶瓷有限公司提供的无压烧结碳化硅陶瓷材料,纯度约为99.5%,工件尺寸为Φ20 mm×15 mm,无压烧结碳化硅陶瓷材料技术参数由该公司提供,见表1。由于碳化硅材料属于硬脆材料,硬度较高,试验中采用金刚石树脂碟形砂轮进行磨削。

表1 无压烧结碳化硅陶瓷材料技术参数

Table 1 Technical parameters of pressureless sintered silicon carbide ceramic materials

本研究采用美国Ametech(阿美特克)公司的Nanoform 250 Ultra Grind(250型超精密研磨机)四轴纳米加工机床对碳化硅棒料进行磨削试验,该机床用于超精密磨削工艺,X轴直线度为0.05 μm/25 mm,Y轴直线度为0.05 μm/25 mm,位置反馈分辨率为0.016 nm。采用不同磨削参数对碳化硅陶瓷表面粗糙度值进行对比分析。磨削试验完成后,每组碳化硅陶瓷工件分别用英国泰勒霍普森接触式机械轮廓仪来测量3个不同方向的表面粗糙度值,取平均值作为试验有效值。检测完成后使用日本奥林巴斯超精密测量显微镜STM6-LM对碳化硅表面进行观测。

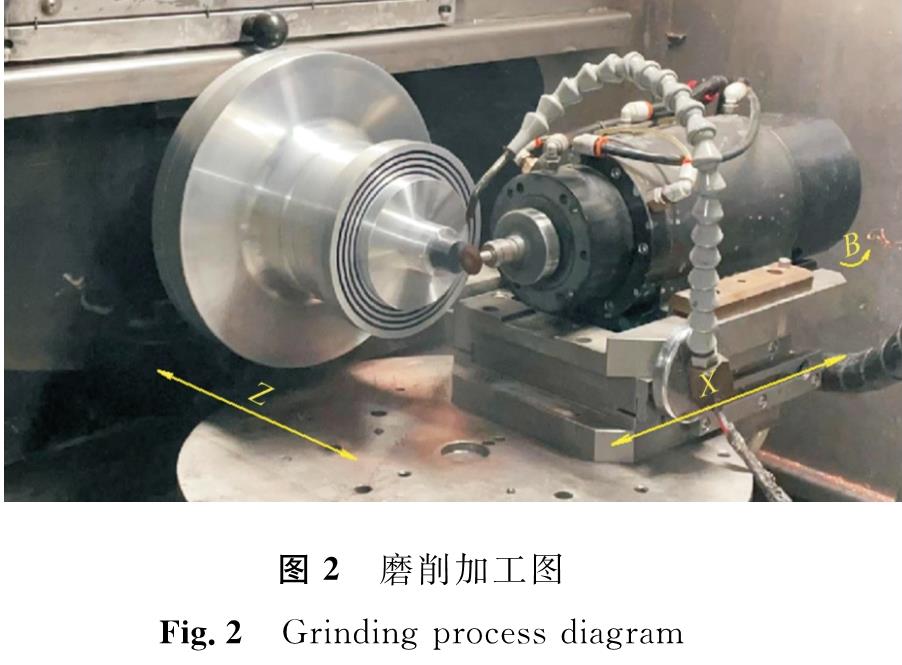

2.2 试验方案磨削加工图见图2,碳化硅陶瓷工件安装在真空主轴,金刚石树脂碟形砂轮装在电动气浮轴,通过 X-Z两轴联动对工件进行加工。为提高碳化硅陶瓷表面质量,平面磨削时可以适当微调砂轮倾斜度,以减少接触面,改善散热条件[20]206,故本试验对电动气浮轴通过B轴旋转来控制微小倾斜,以改善散热条件,提高加工质量。

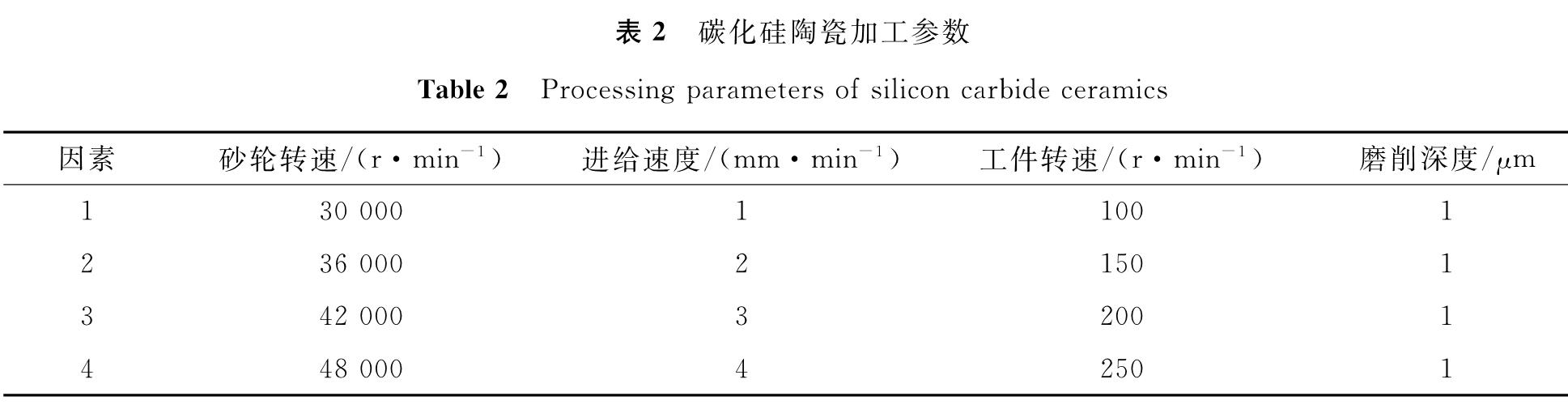

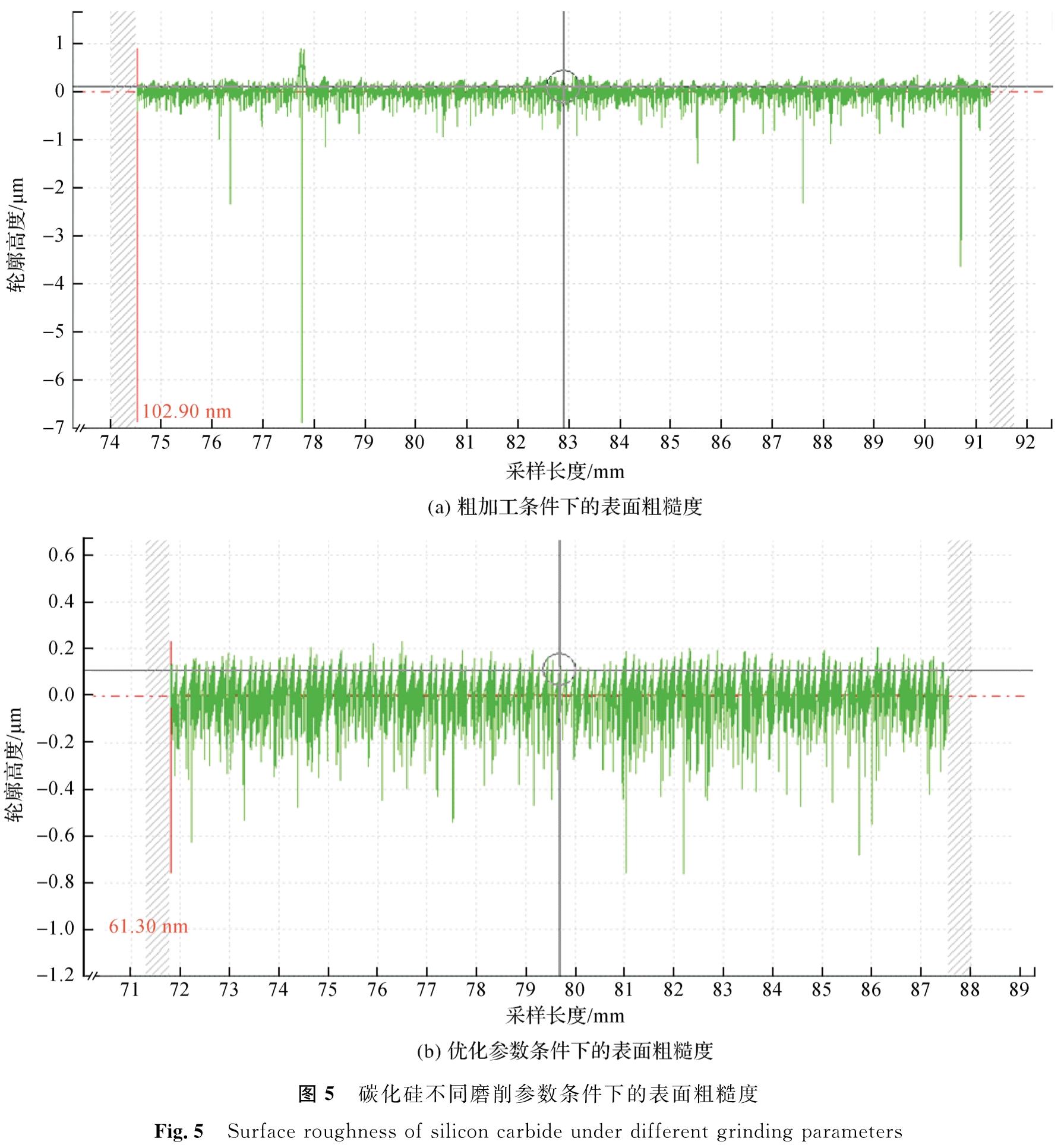

碳化硅陶瓷磨削试验研究采用L16(45)正交表进行磨削试验,碳化硅陶瓷加工参数见表2。本试验先采用1000 #金刚石树脂碟状砂轮进行粗加工,得到所有样品表面粗糙度平均值为102.90 nm,然后使用3000 #金刚石树脂碟形砂轮进行精加工。

2.3 试验结果

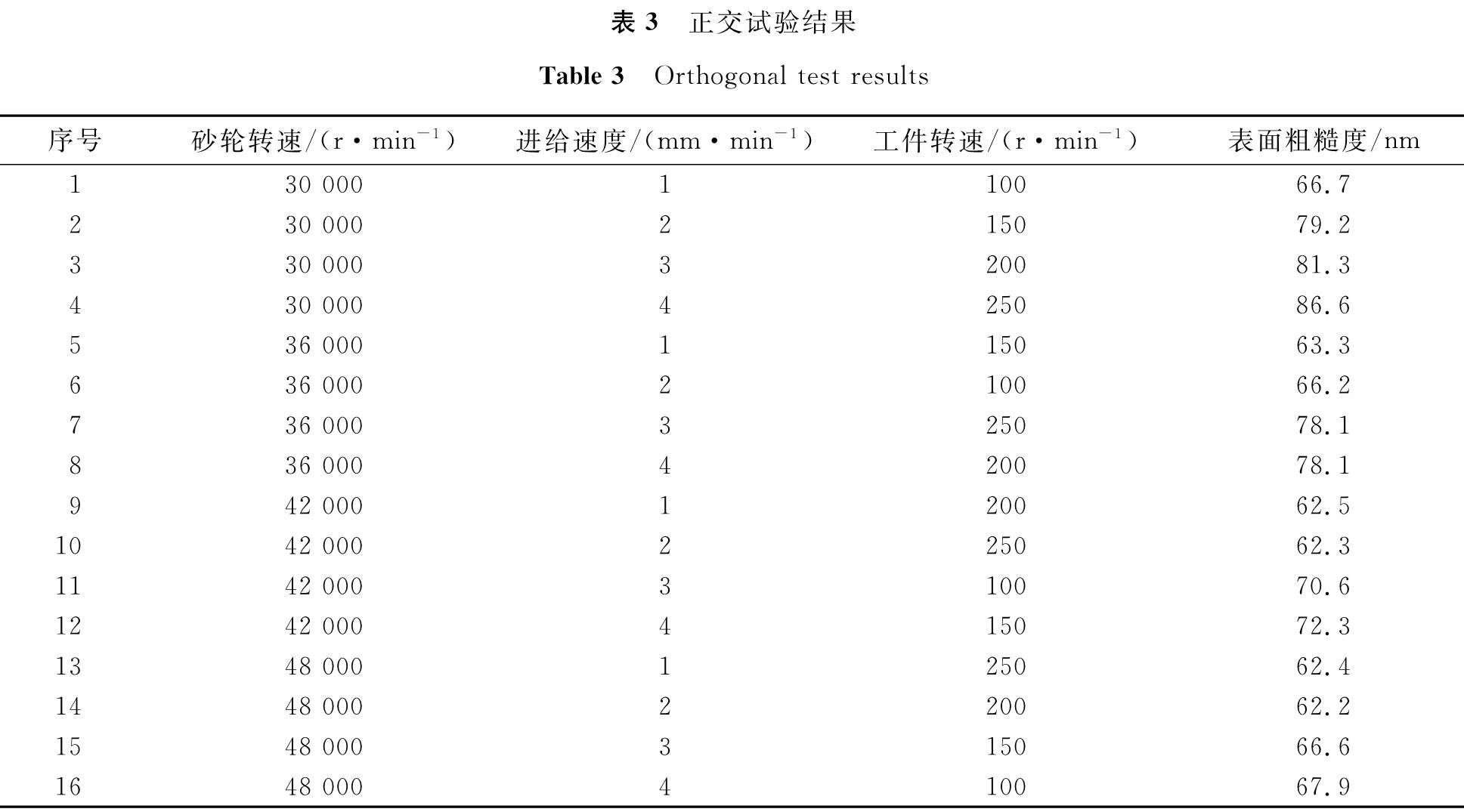

本研究使用3000 #金刚石树脂碟形砂轮,控制磨削深度为1 μm,总共进行16组磨削参数加工无压烧结碳化硅试验,正交试验结果见表3。

3 试验结果分析3.1 磨削参数对工件表面质量的影响

加工后的碳化硅陶瓷表面粗糙度变化如图3所示。

由图3可知:

1)随着砂轮转速的增大,碳化硅陶瓷的表面粗糙度值先减小后增大。这是因为:随着前期砂轮转速的增加,通过被磨削表面的磨粒数量也增加,从而使工件表面粗糙度值减小; 同时,随着砂轮转速的不断增加,会产生大量热量,这些热量可能会引起砂轮烧伤,导致表面粗糙度值增大; 此外,砂轮转速过高可能使砂轮出现大幅度振动现象,导致工件表面质量受到影响,使碳化硅陶瓷表面粗糙度值逐渐变大。

2)进给速度提高时,碳化硅陶瓷表面粗糙度值增大,这是因为进给速度的不断增大造成砂轮磨粒与工件上任意一点接触的次数减少,从而增加表面粗糙度值。作为一种硬脆陶瓷材料,碳化硅陶瓷表面持续增加进给速度会使前端的磨粒切削刃因承受过大的磨削力而破碎,导致表面粗糙度值增大。

3)随着工件转速的提高,表面粗糙值逐步升高,这是因为随着工件转速的增大,单粒磨粒不会变形,使磨削厚度增加,导致碳化硅陶瓷表面粗糙度值逐渐变大。

因此,在碳化硅陶瓷材料磨削加工中,选择适宜的砂轮转速、较低的进给速度和较低的工件转速,可以使碳化硅陶瓷材料表面粗糙度得到有效降低。

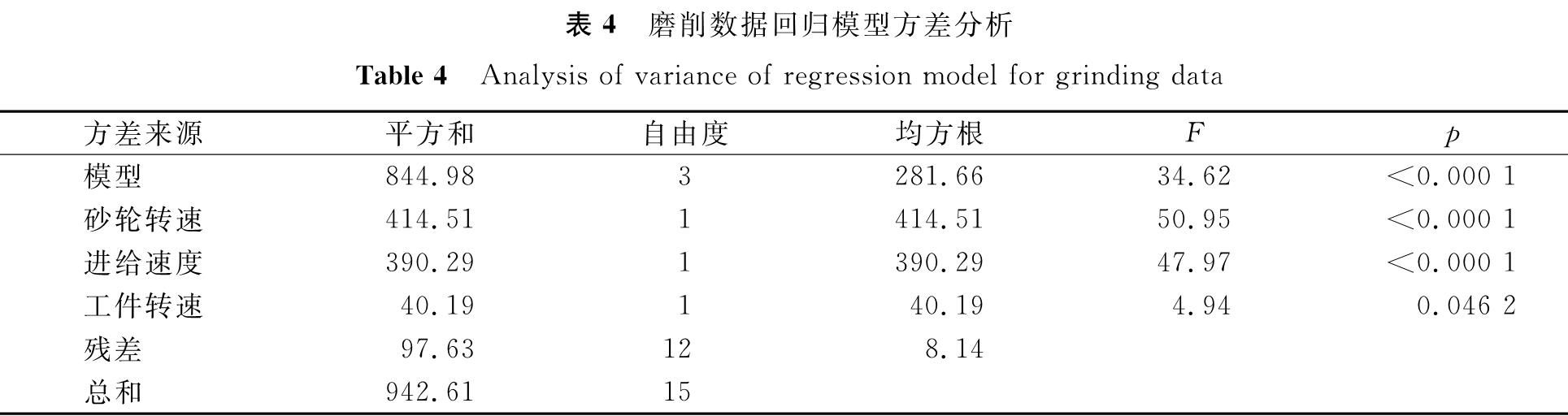

3.2 表面粗糙度方差分析对试验数据进行方差分析,磨削数据回归模型方差分析见表4,由F值大小可知,磨削参数对表面粗糙度影响的显著性由大到小依次为砂轮转速、进给速度、工件转速。

3.3 表面粗糙度响应曲面分析

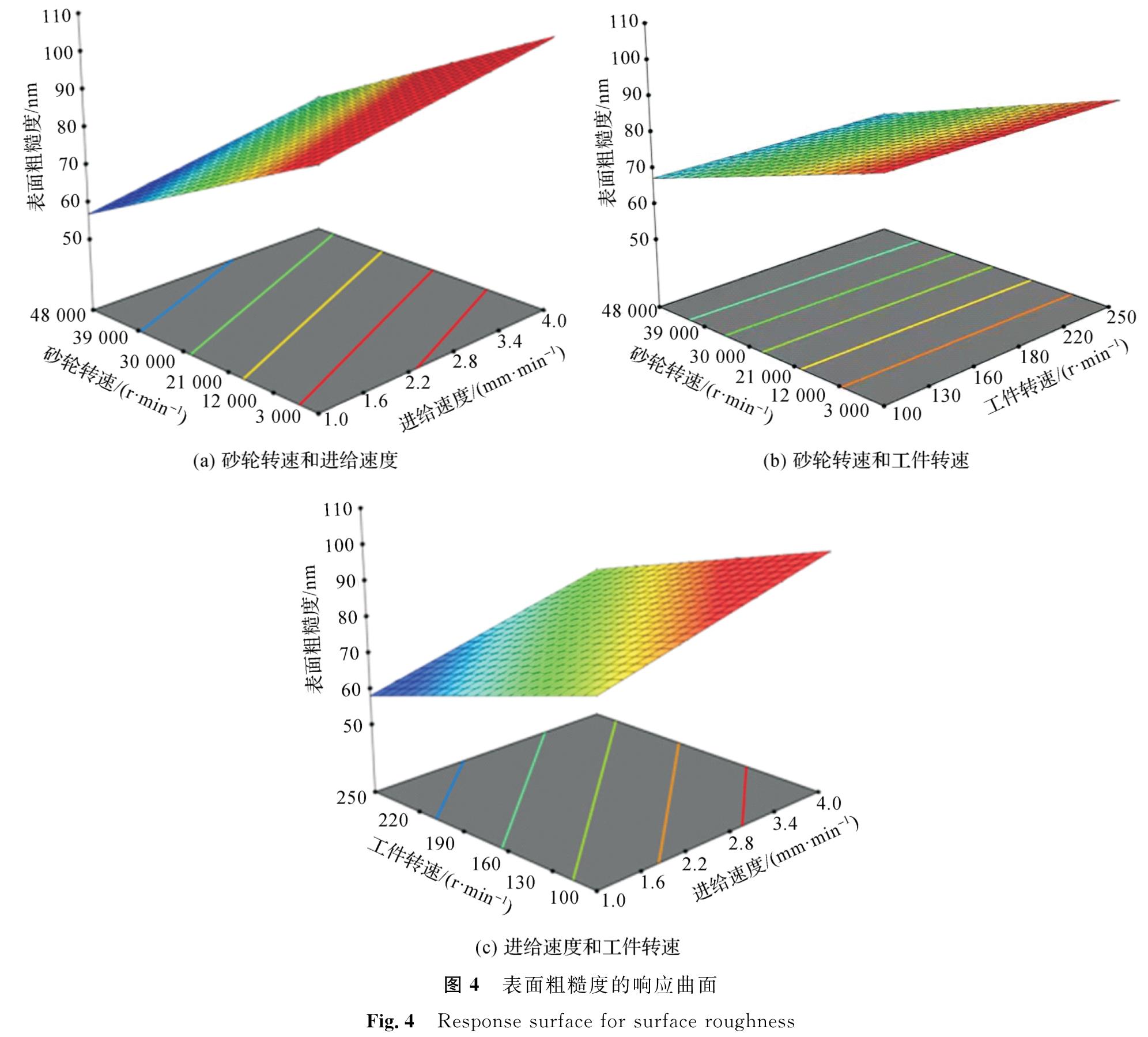

对正交试验中的试验数据进行响应回归分析,使用二次模型对数据进行线性拟合,以探究磨削参数对碳化硅陶瓷表面粗糙度的交互作用。根据分析结果得到一个数学模型,此模型可以描述表面粗糙度与磨削参数之间的关系,并且可预测和优化碳化硅陶瓷的磨削过程,从而实现降低表面粗糙度的目标。得到的数学模型为

gRa=83.98-0.000759ns+4.417 5f+0.028 35nw。 (3)

式(3)中:ns为砂轮转速; f为进给速度; nw为工件转速。

使用Design-Expert11软件绘制表面粗糙度的响应曲面图(图4)。响应曲面图的起伏程度能反映出该因素影响表面粗糙程度的大小。响应曲面图越陡峭表示这两个因素有极为显著的交互作用。从图4中可以看出,砂轮转速和进给速度之间存在着明显的交互作用,对表面粗糙度产生较大的影响。

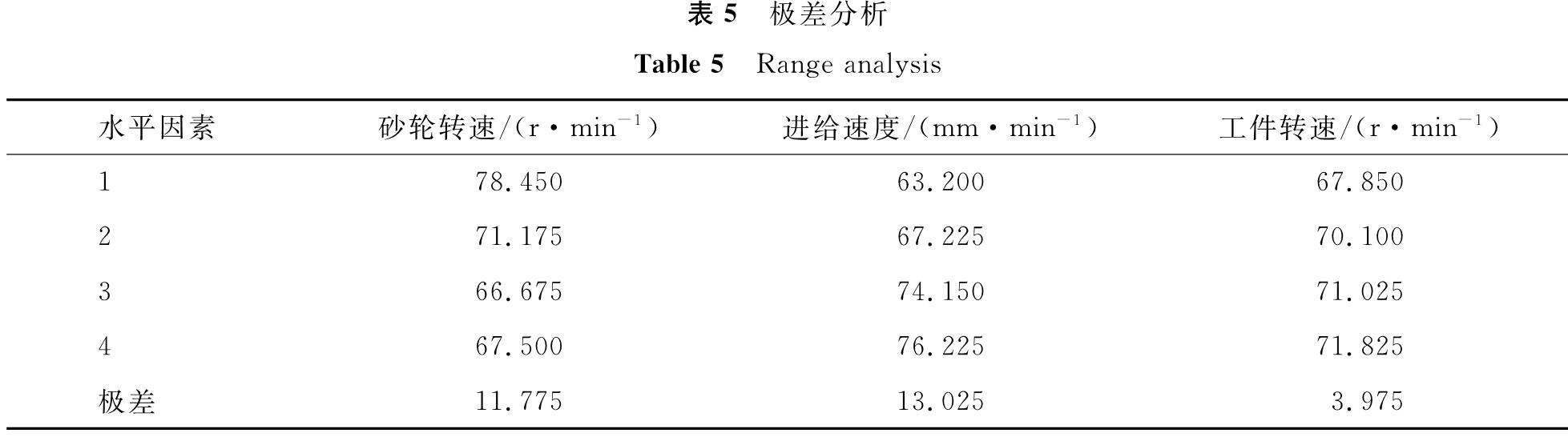

3.4 表面粗糙度极差分析

为了研究磨削参数对无压烧结碳化硅表面粗糙度的影响并获得最佳参数组合,对正交试验中的表面粗糙度数据进行极差分析,见表5。各磨削参数对加工后工件表面粗糙度的影响程度由大到小依次为砂轮转速、进给速度、工件转速,最优参数组合为ns3、f1、nw1,即砂轮转速42 000 r/min,进给速度1 mm/min,工件转速100 r/min。

3.5 最优磨削参数加工试验

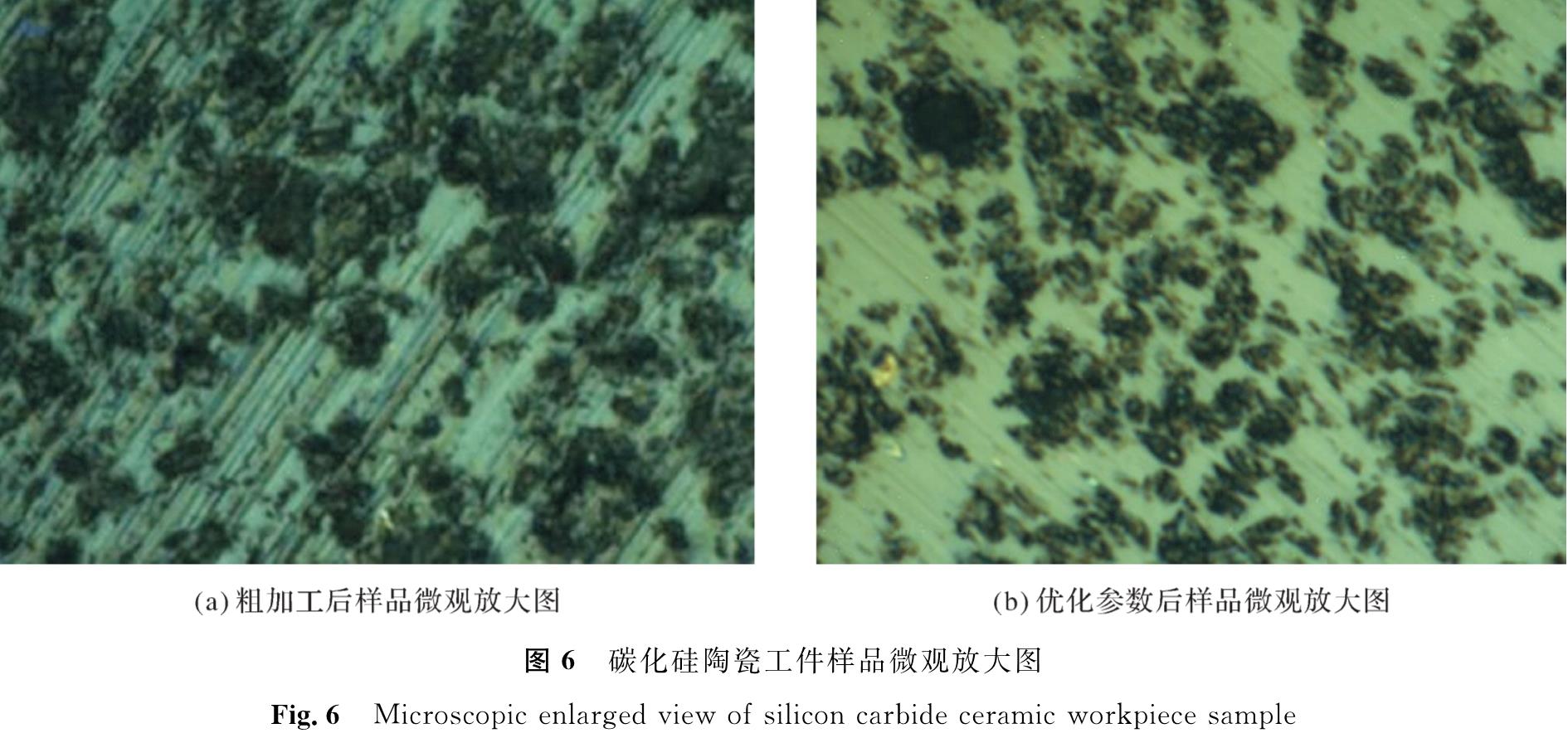

通过上述方差和响应曲面分析,结合每组正交磨削试验数据最优值,最终选取金刚石树脂碟形砂轮3000#、砂轮转速42 000 r/min、进给速度1 mm/min、工件转速100 r/min,对无压烧结碳化硅陶瓷工件进行加工,碳化硅不同磨削参数条件下的表面粗糙度如图5所示。粗加工条件下的碳化硅表面粗糙度为102.90 nm。优化参数条件下的碳化硅表面粗糙度可以达到61.30 nm,同时将最佳优化参数代入式(3)中计算可得表面粗糙度预测值为59.35 nm,试验值与预测值的相对误差为3.18%,这说明预测公式与测得的实际粗糙度较为吻合,因此该模型可以用于无压烧结碳化硅陶瓷材料表面粗糙度的预测。碳化硅陶瓷工件样品微观放大图见图6,通过对图6(a)与(b)的对比可知,优化参数条件下加工的碳化硅工件其表面形貌凹坑较少,光滑区域相对较多,表面整体相对光滑,表面质量有所改善。

4 结 论

本研究采用正交试验探讨了磨削参数对国产无压烧结碳化硅陶瓷材料表面粗糙度的影响。通过对试验数据进行分析,得出如下主要结论:

1)试验数据表明,碳化硅陶瓷材料表面粗糙度随砂轮转速的增大先减小后增大,随进给速度、工件转速的增大而增大。

2)对数据进行方差分析,得到各磨削参数对表面粗糙度影响程度由大到小依次为砂轮转速、进给速度、工件转速。同时通过响应曲面图得到砂轮转速和进给速度交互作用对碳化硅陶瓷材料表面粗糙度影响较大。

3)在最佳磨削参数组合为砂轮转速42 000 r/min、进给速度1 mm/min、工件转速100 r/min的条件下,可获得碳化硅陶瓷的表面粗糙度为61.30 nm的优质效果。依据碳化硅陶瓷材料磨削试验数据建立数学模型,磨削试验值与预测值相对误差为3.1%,这表明拟合程度良好,本模型可用于碳化硅陶瓷表面粗糙度的预测。

- [1] 王琨,冯荣,杨尚权,等.无压烧结SiC陶瓷研究进展[J].粉末冶金工业,2022,32(1):93.

- [2] 郭力,郭君涛,李波.工程陶瓷磨削声发射和磨削温度磨削力联合监测的研究[J].机械科学与技术,2021,40(2):243.

- [3] 陈芬,吴亚茹,朱皓,等.氧化锆生物陶瓷的立体光固化制备及其力学与生物性能[J].硅酸盐学报,2021,49(9):1.

- [4] GAO P,LIANG Z,WANG X,et al. Cutting edge damage in grinding of cemented carbides micro end mills[J]. Ceramics International,2017,43(14):11331.

- [5] 曹建国,张勤俭.碳化硅陶瓷超声振动辅助磨削材料去除特性研究[J].机械工程学报,2019,55(13):205.

- [6] 戴剑博,苏宏华,傅玉灿,等.磨削速度对碳化硅陶瓷磨削损伤影响机制研究[J].机械工程学报,2022,58(21):316.

- [7] 周文博.金刚石砂轮磨削碳化硅的磨损及加工质量影响研究[D].南京:南京航空航天大学,2019.

- [8] WU C J,PANG J Z,LI B Z, et al. High-speed grinding of HIP-SiC ceramics on transformation of microscopic features[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(5/6/7/8):1913.

- [9] FENG G,GUO J B,ZHANG G J. Material removal characteristics of ultra-precision grinding sili-con carbide ceramics[J]. Advances in Applied Ceramics, 2020, 119(4):175.

- [10] PAN J S, ZHANG X W, YAN Q S, et al. Experimental study of surface performance of monocrystalline 6H-SiC substrates in plane grinding with a metal-bonded diamond wheel[J].The International Journal of Advance Manufacturing Technology, 2017, 89(1/2/3/4):619.

- [11] WU C J, LI B Z, LIU Y, et al. Surface roughness modeling for grinding of silicon carbide ceramics considering coexistence of brittleness and ductility[J]. International Journal of Mechanical Sciences, 2017, 133:167.

- [12] DAI J, SU H, YU T, et al. Experimental investigation on materials removal mechanism during grinding silicon carbide ceramics with single diamond grain[J]. Precision Engineering, 2018, 51:271.

- [13] 王龙,汪刘应,唐修检,等.硬脆材料磨削加工机理研究进展[J].制造技术与机床,2021(10):26.

- [14] 贺勇,黄辉,徐西鹏.单颗金刚石磨粒磨削SiC的磨削力实验研究[J].金刚石与磨料磨具工程,2014,34(2):25.

- [15] 卢守相,杨秀轩,张建秋,等.关于硬脆材料去除机理与加工损伤的理性思考[J].机械工程学报,2022,58(15):31.

- [16] 李志鹏.基于相变-位错理论的单晶硅微细磨削机理研[M].长沙:湖南大学,2019.

- [17] YAMAMOTO Y J, SUZUKI H, ONISH T, et al. Precision grinding of microarray lens molding die with 4-axes controlled microwheel[J]. Science and Technology of Advanced Materials, 2007, 8:173.

- [18] 姜晨,郭隐彪,潘日,等.离轴楔形非球面平行磨削及补偿技术研究[J].机械工程学报,2011,47(3):193.

- [19] 庄司克雄,郭隐彪,王振忠.磨削加工技术[M].北京:机械工业出版社,2007:9.

- [20] 李伯民,赵波.现代磨削技术[M].北京:机械工业出版社,2003:1.

图 1 平行法磨削加工示意图

Fig.1 Schematic diagram of parallel grinding processing

图 1 平行法磨削加工示意图

Fig.1 Schematic diagram of parallel grinding processing