自动化技术在各行各业中扮演着日益重要的角色,尤其是在制造和物流领域,自动分拣系统已经成为提高效率、降低人工成本的关键组成部分。随着市场需求的不断增长和技术难题的增多,关于自动分拣桁架机械手的研究成为一个被重点关注的领域[1-2]。

在工业自动化方面,杨晓华等[3]以库卡机器人开发的工业机器人为研究对象,针对机器人工作时因使用的原程序繁琐而影响生产效率等问题,优化了机器人工作的码垛程序,提高了生产效率; 杜星杰等[4]针对轴承分拣码垛系统工作过程中的高要求,基于可编程逻辑控制器(programmable logic controller,PLC)设计了一套轴承自动分拣码垛系统,提高了分拣的精度和效率,同时也提高了系统工作的稳定性。在农业生产方面,王志勃等[5]基于机器视觉设计了一种苹果自动采摘与分拣系统,并通过多次试验验证其有效性,使分拣的准确率得到了显著提高。在物流业领域,何语等[6]基于PLC设计了一套较为完善的自动分拣系统,提高了物流分拣工作的效率和准确性; 马祥祥[7]将机器视觉技术和机器人技术相结合,设计了一套完整的物流分拣系统,实现了对快递的准确识别和精确分拣。上述设计虽然提高了生产效率,但仍然存在一些问题:作业中使用的桁架机械手结构复杂,成本略高; 仅从控制软件方面进行研究,并没有对机械手装置进行结构方面的优化设计,也没有考虑到实际操作中电机产生的振动给机械手的作业精度带来的影响[8-10]。

基于以上分析,本研究设计了一种结构简单、性能可靠的自动分拣桁架机械手,通过静力学分析和动态有限元分析验证系统结构的可行性,并对比电机各工作频段影响机械手工作的情况,找出了不适合机械手工作的电机频段。

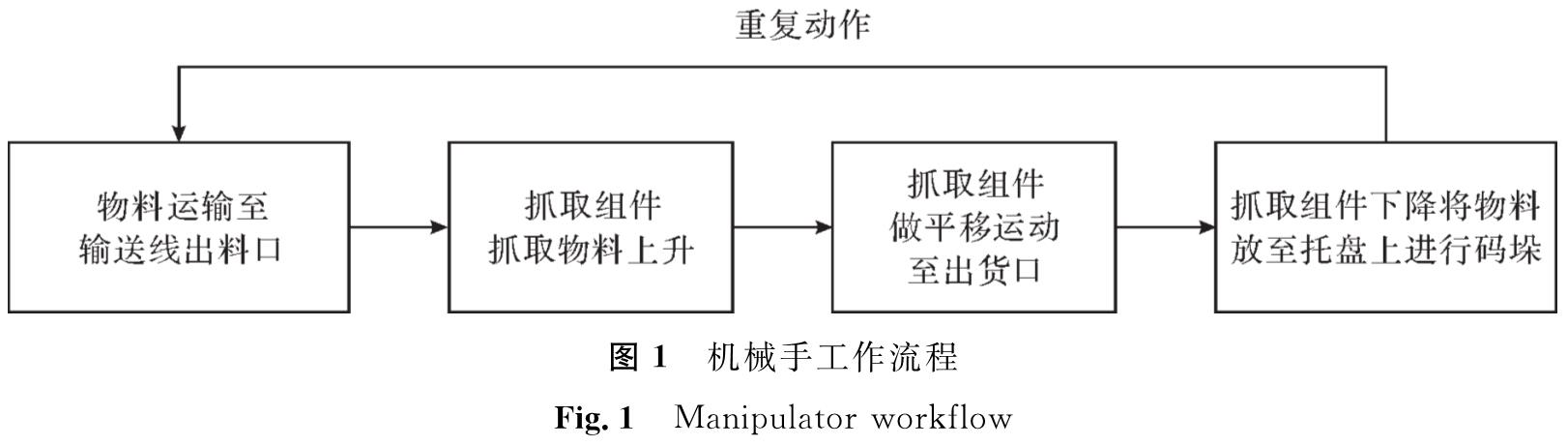

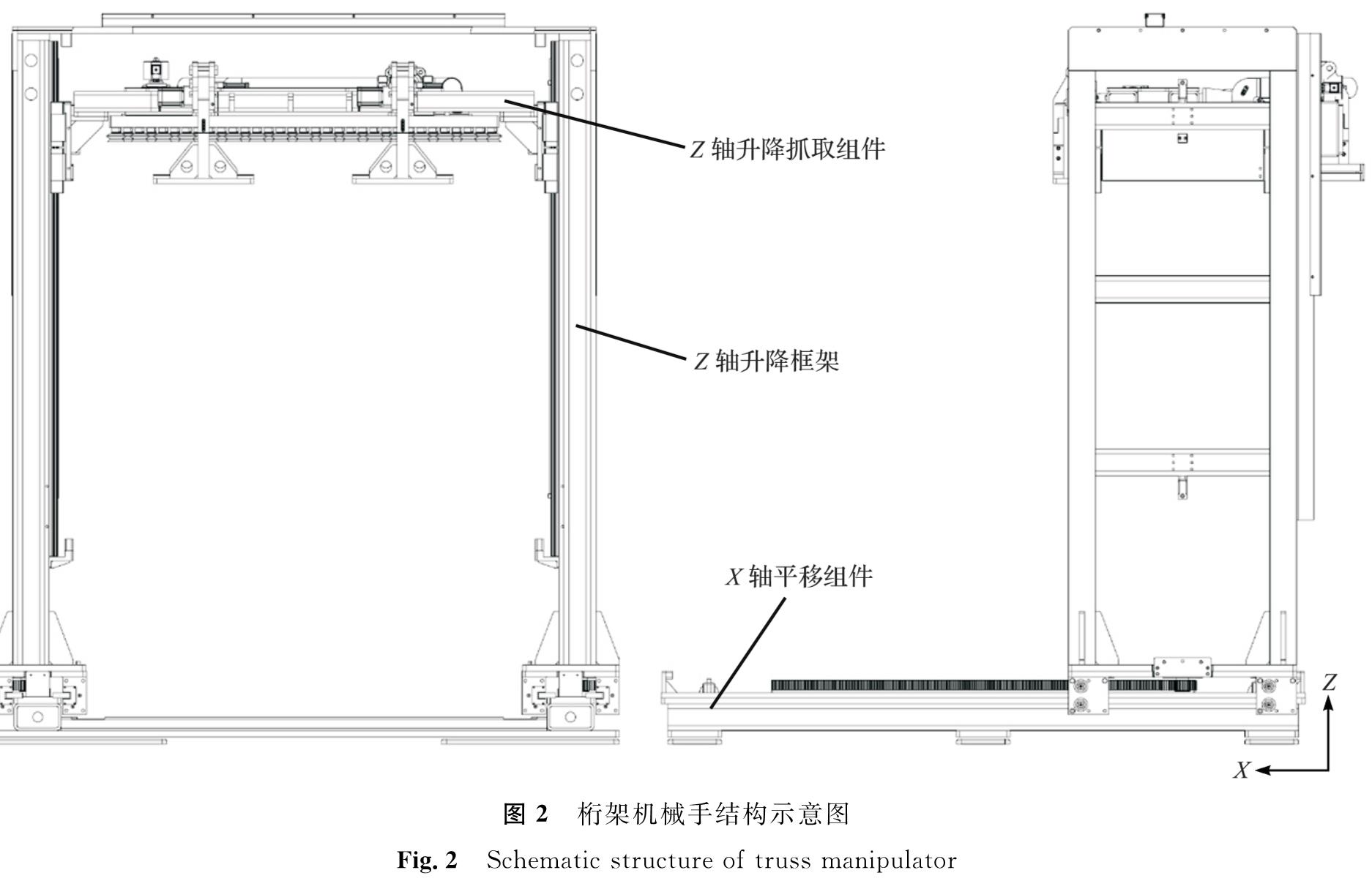

1 桁架机械手总体设计根据物料搬运自动化的需求,要在规定时间内完成物料的分拣、码垛和运输,物料均放置在表面平整的纸箱中。桁架机械手要在输送线出料口和托盘位之间实现平滑稳定的移动,并完成对物料的抓取码垛动作,机械手工作流程如图1所示。首先,机械手需要抓取装置来完成对物料的抓取和放置等动作; 然后,机械手要将物料运输到出货口的托盘位置需具备水平移动模块; 最后,考虑到输送线出料位置和机械手上下抓取位置处在同一竖直平面内,并且物料需要堆垛起来,因此机械手需要有一定的高度,以保证在机械手抓取物料移动时不会与已经完成码垛的物料发生碰撞。因此,桁架机械手采用两轴组合结构,主要由X轴平移组件、Z轴升降框架、Z轴升降抓取组件等一系列零部件组成,各模块之间协作完成物料的抓取、码垛工作。桁架机械手结构示意图见图2。

桁架机械手X轴平移组件是由齿轮齿条传动、双伺服电机驱动及平移轨道组成; Z轴升降框架安装在轨道上,可沿X轴方向来回移动,导轨两端装有传感器,当升降框架移动到轨道两侧极限位置时,通过传感器识别即停止; Z轴升降框架采用单侧搭配两组直线导轨组件的方式,双侧共4组直线导轨; Z轴升降抓取组件通过安装在组件上的双伺服电机来驱动,通过识别安装在升降框架直线导轨两侧的传感器来停止运动,实现沿Z轴的升降抓取工作,且保证了桁架机械手运行过程中良好的稳定性与可靠性。

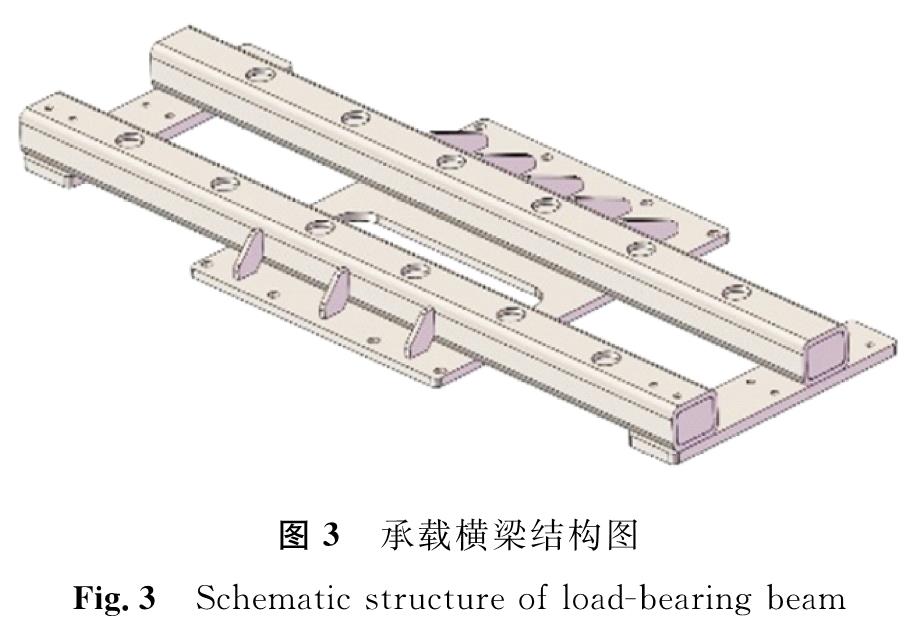

2 关键结构设计2.1 承载横梁设计

承载横梁是Z轴升降抓取组件的关键部分,其结构设计是否可靠会直接影响桁架机械手工作时能否精确且稳定地抓取物料[11]。横梁主要由两根方管、连接底盘和角撑组成,承载横梁结构图见图3。设计在满足功能的前提下,也要满足工艺性要求,横梁采用Q345钢作为材料,具有良好的加工性能和经济性。

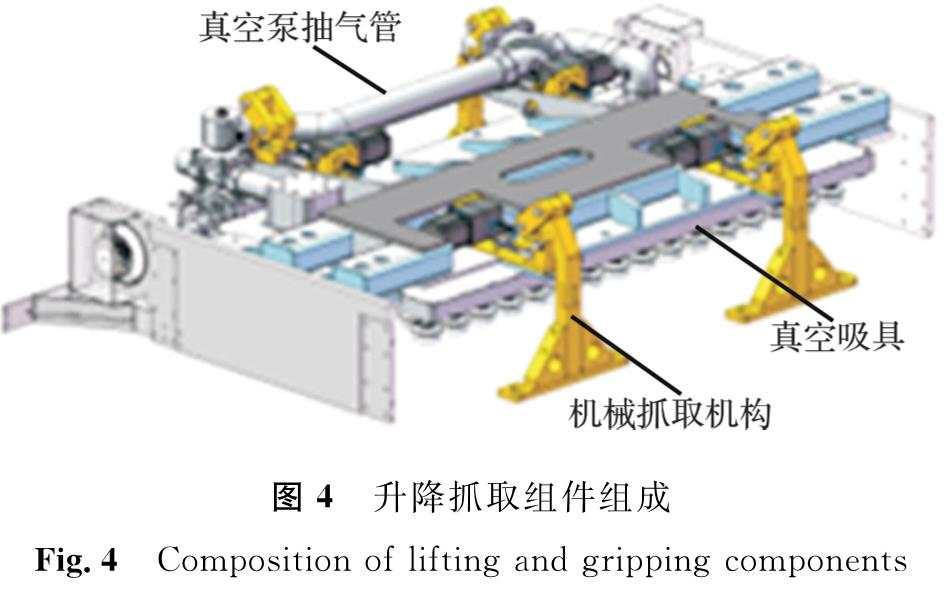

2.2 Z轴升降抓取组件

桁架机械手的Z轴升降抓取组件采用齿轮齿条传动、双伺服电机驱动,以确保输出动力更加平衡; 真空吸具采用两根DN50气管,对称布置,使吸具上每个吸盘抓取物料时产生的吸力保持一致。升降抓取组件组成如图4所示。

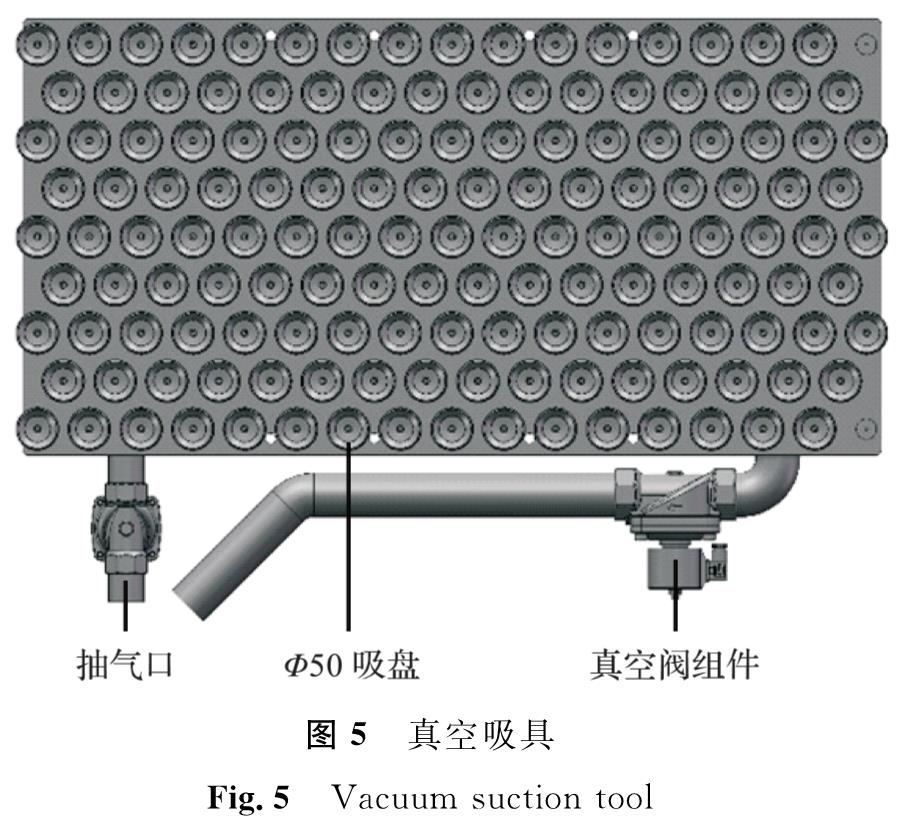

2.2.1 真空吸具

真空吸具采用集成的方式设计,结构简单且控制简便。设计采用交叉排列的吸盘布局,以适应不同规格物料的抓取需求。这种布局允许吸盘与物料表面实现均匀接触,从而最大化接触面积[12-13]。单个物料需要一定的吸盘数量以确保吸盘能覆盖物料的吸附区域,同时兼顾在实际操作中可能出现的摆放偏差。通过试验验证,在进行抓取工作时单件物料所分配的吸盘数量能保证吸盘与物料之间实现稳定且有效的吸附。真空吸具如图5所示。

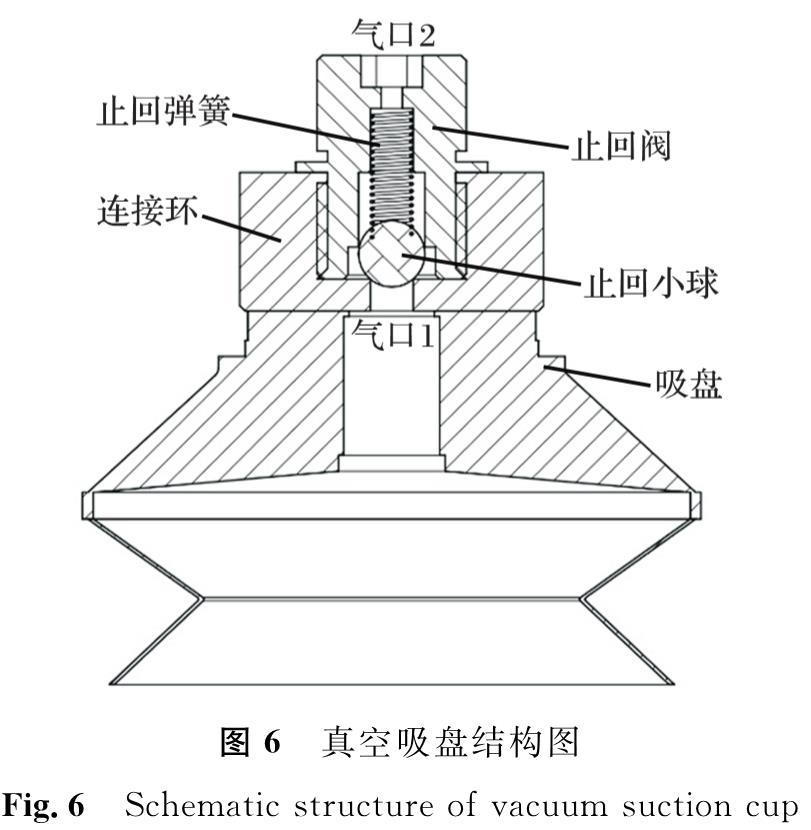

吸具上含有真空压力开关,以检测吸具有无吸到物料; 真空管路上安装多个吸盘,若有一个吸盘与物料分离,则会引起真空压力源的压力发生变动,使真空度达不到设计要求。因此,为了避免这种情况的出现,吸具上每个吸盘均配有止回阀。止回阀是单向阀门,内部设有止回小球与止回弹簧,真空吸盘结构图见图6。当吸盘与物料表面分离时,气口1流速增大,止回小球在气流的作用下向上运动挤压弹簧,直至将气口2堵塞,此吸盘回路停止工作。此时,由于气口2已封闭,空回路的真空度所受到的影响可忽略不计。真空吸盘气路图见图7。

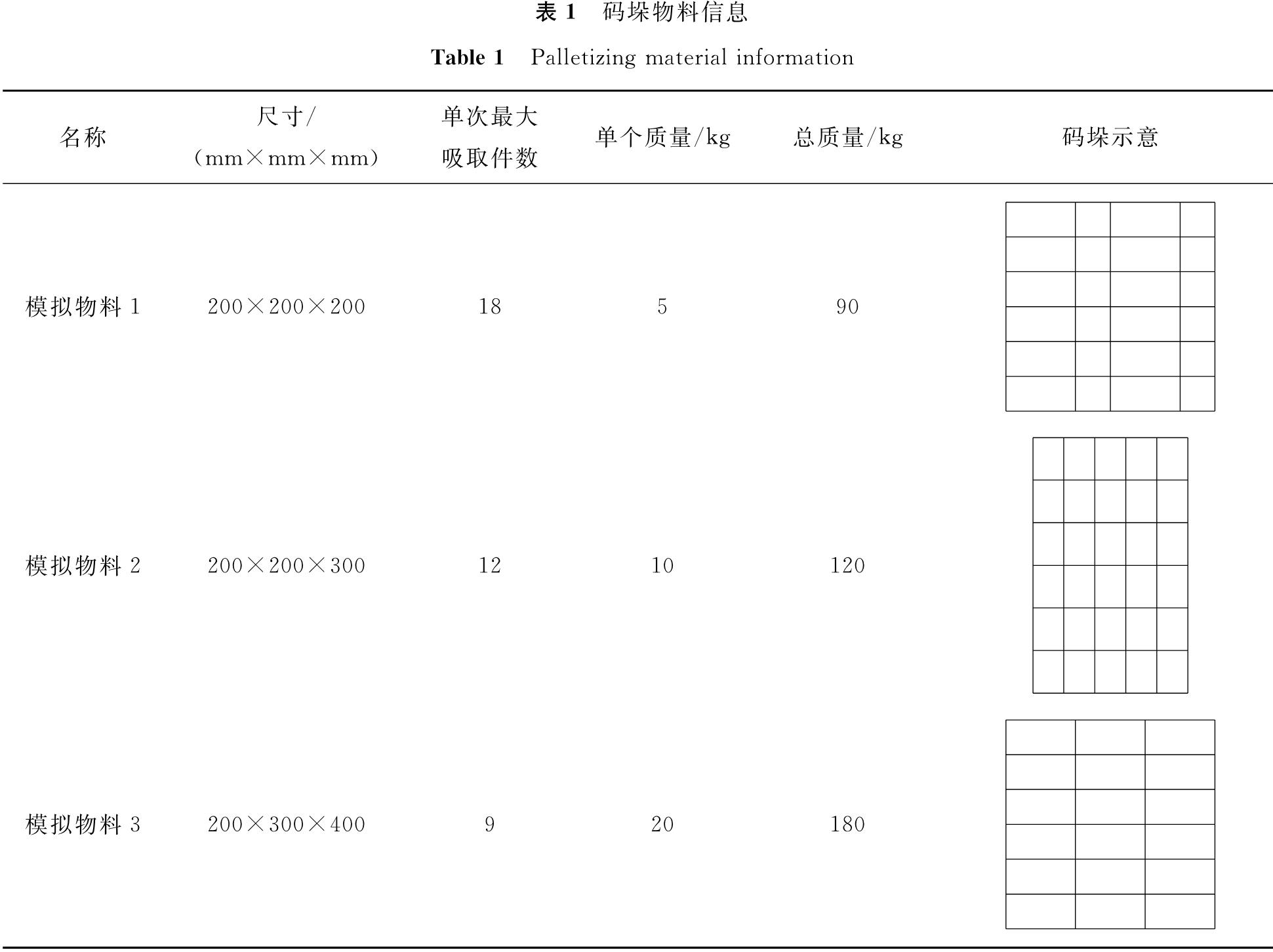

真空吸盘的排列顺序考虑了抓取多种不同尺寸和质量的物料,其中单次最大抓取物料质量为180 kg,码垛物料信息见表1。抓取均在安全系数S为3的前提下正常吸取。

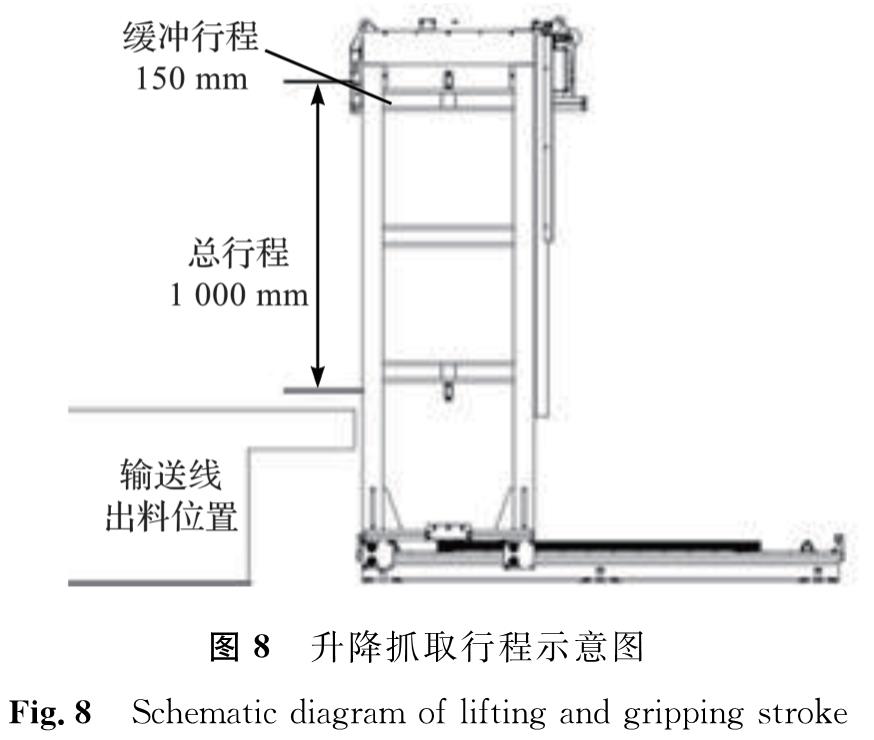

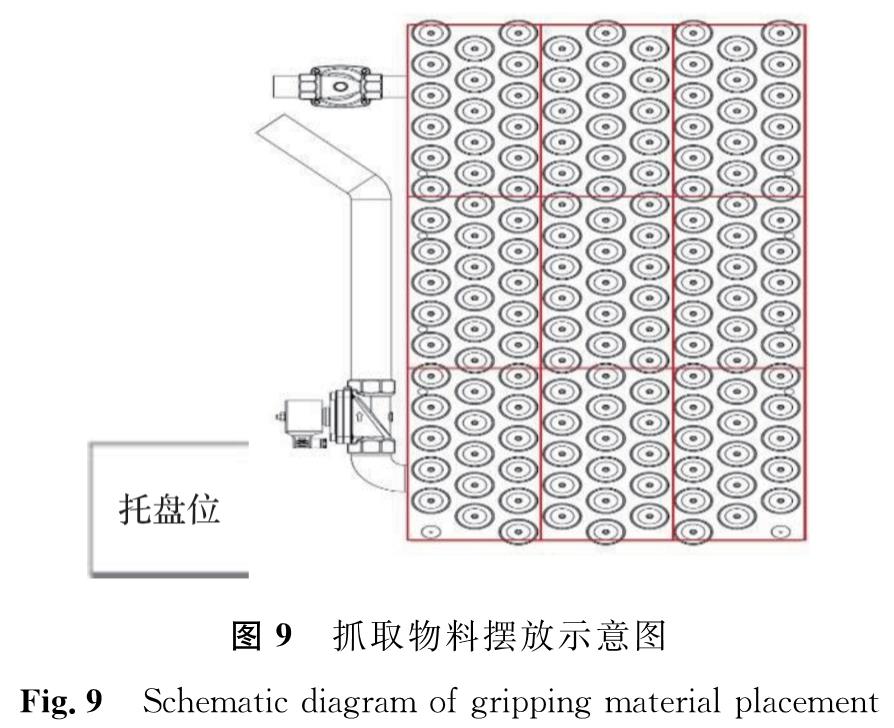

物料在输送线上摆放完整后,由桁架机械手抓起运送到托盘位,机械手行程顶部设有可调节气缓冲,以防止抓取物料时因骤停而使物料脱落,缓冲行程为150 mm。升降抓取行程示意图见图8。为验证吸盘是否能满足工作要求,选取模拟物料3来进行验证。抓取物料摆放示意图见图9。

本设备选取的真空吸盘直径为50 mm,安全系数S为3,真空度P为-60 kPa,单个吸盘吸力W表示如下:

W=(CP)/S≈39.27 N。 (1)

式(1)中:C为单个吸盘的面积,cm2。

由图9可知,抓取组件正常工作时抓取一件物料至少需要15个吸盘,故抓取一件物料所需要的吸力W1表示如下:

W1=15×W≈589.05 N。 (2)

根据可调气缓冲可知,物料的上升行程H1为850 mm,设定上升期间的加速度a1为3 m/s2,则物料的上升时间

物料在缓冲前的速度

v1=a1t1≈2.25 m/s。 (4)

缓冲行程H0为150 mm,物料在缓冲阶段进行匀减速运动直至停止,运动时间

t0=(2H0)/(v1)≈0.13 s。 (5)

物料在缓冲阶段的加速度

a0=(v1)/(t0)≈17.31 m/s2。 (6)

根据牛顿第二定律,缓冲力

F0=ma0≈346.2 N。 (7)

因此,保证物料在工作阶段不脱落,理论上需要的保持力

W0=ma1+mg=256 N<W1。 (8)

综上可得,在安全系数S为3,真空度为-60 kPa的工况下,升降抓取组件能顺利完成工作。

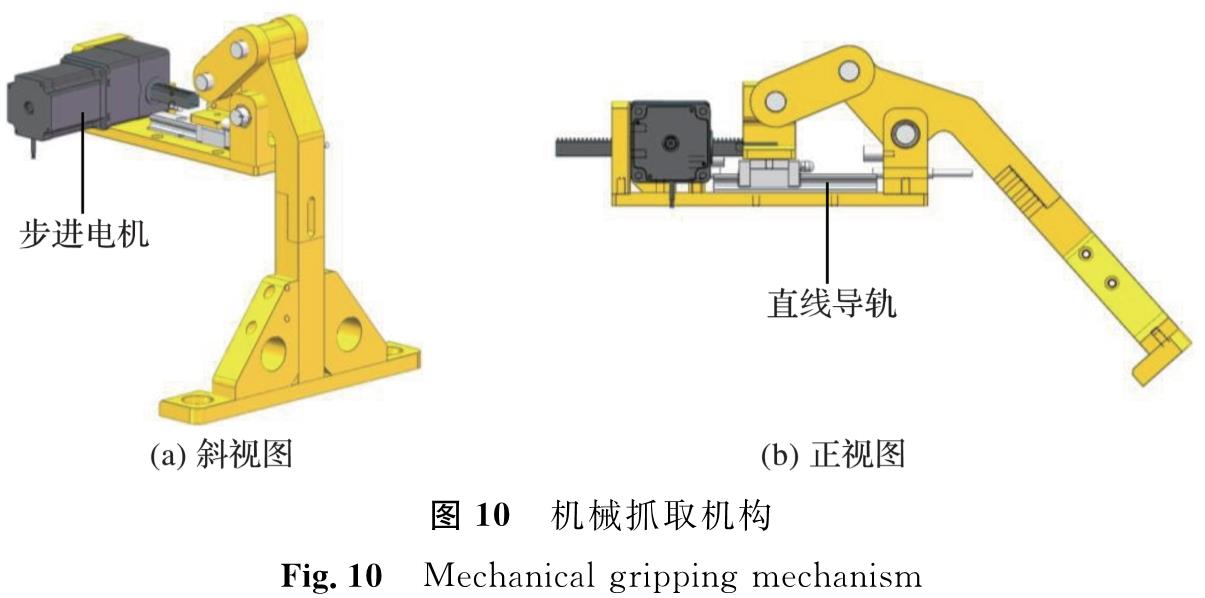

2.2.2 机械抓取机构机械抓取机构如图 10所示,它以一种自带齿轮齿条传动的步进电机为动力,搭配直线导轨及其他零组件,构成一个曲柄摇杆机构。抓取组件单次抓取物料最大质量为180 kg,步进电机总驱动力为800 N。

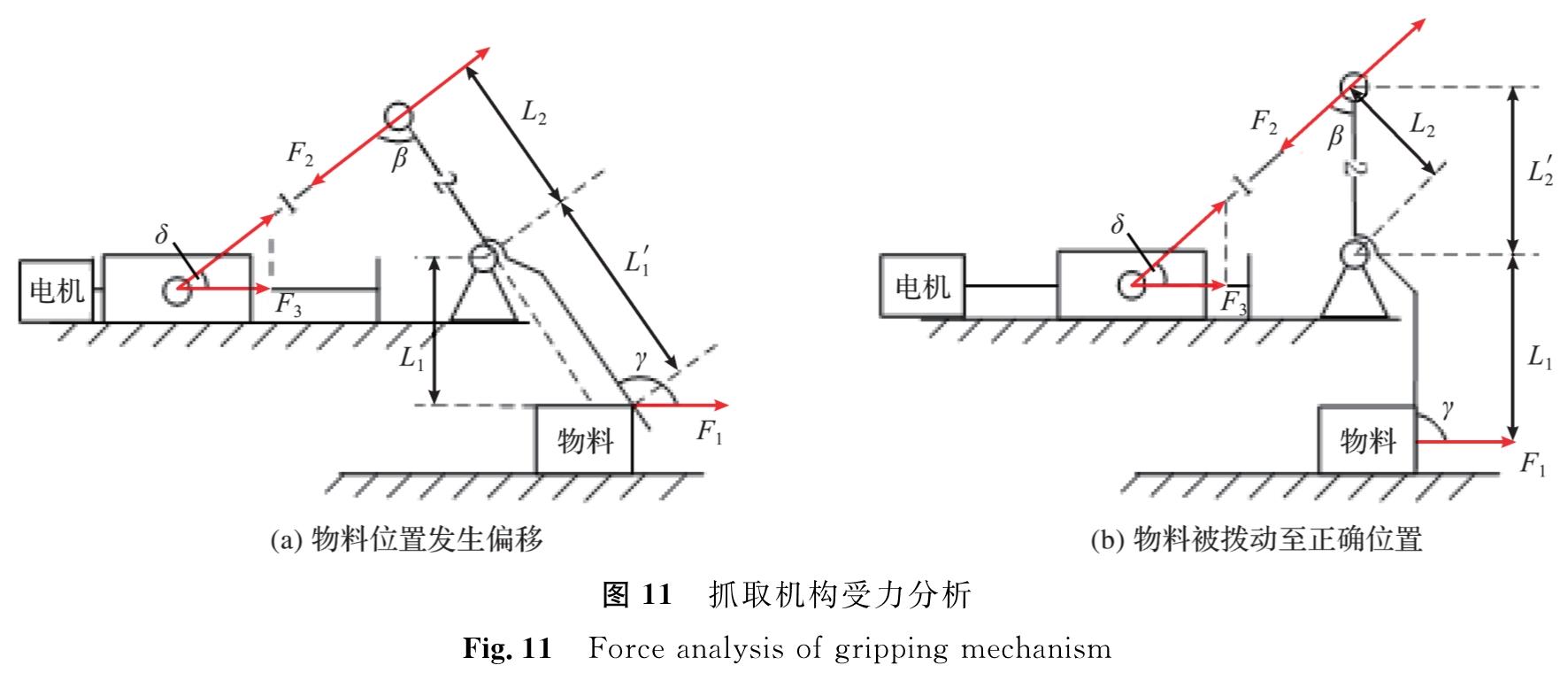

下面对极限状态下的抓取机构进行受力分析讨论,抓取机构受力分析如图 11所示。

机构整体通过电机驱动夹爪,当物料运输至抓取位置时,可能会与设定的抓取位置有误差,物料位置发生偏移示意如图 11(a)。通过机械抓取机构可实现对物料的位置拨正,并在抓取过程中夹紧物料,物料被拨动至正确位置示意如图 11(b)。

物料与输送面之间的摩擦力

Ff=μmg=176.4 N。 (9)

式(9)中:摩擦因数μ为0.1。

根据力的平衡,可得出杆2的受力方程如下:

F1L1=F2L2。 (10)

式(10)中:F1为杆2受到物料施加的作用力,L1是其力臂; F2为杆1受到杆2施加的作用力,L2是其力臂。

此时,杆2受到物料施加的作用力F1与摩擦力Ff相等。由受力分析图 11可得:

FfL'1sin(180°-γ)=F2L'2sinβ。 (11)

式(11)中:L'1为杆2旋转中心与物料与杆接触点之间的距离; L'2为杆2旋转中心与两杆相连处之间的距离。可得到杆1受到杆2施加的作用力F2的表达式如下:

F2=(FfsinγL'1)/(L'2sinβ)。 (12)

式(12)中:F1和杆2的夹角γ与两杆之间夹角β的关系如下:

γ =β+δ。 (13)

式(13)中:δ为杆1与水平方向的夹角,故式(13)可写作:

式(14)中:90°≤γ≤150°,20°≤δ≤55° 。

当杆2被物料撑开时,夹角γ增大,夹角δ减小,驱动电机施加向右的驱动力将物料拨至正确位置。此时夹角γ为90°,sinγ最大,杆1受到杆2施加的作用力F2最大,即需要的步进电机驱动力最大。此时所需要的步进电机驱动力

F3=F2cosδ ≈ 681.2 N<800 N。 (15)

因此,步进电机在搬运物料的过程中有足够的力,能推动物料摆正且不会被物料撑开。

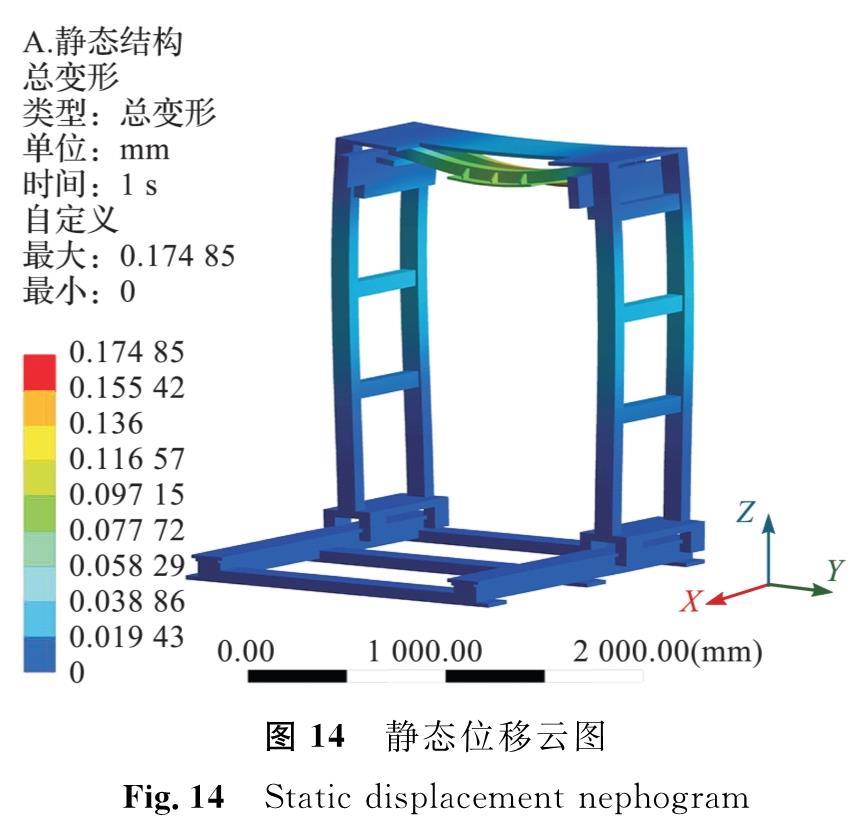

3 有限元分析3.1 静态有限元分析根据设定,桁架机械手在工作时,Z轴升降框架会在X轴平移组件上进行水平移动,Z轴升降抓取组件又会沿Z轴升降框架做往复运动,工作时抓取组件所在位置的不同会对Z轴升降框架的稳定性产生影响。抓取组件进行升降抓取时,承受载荷最大的部件主要是承载横梁,当抓取组件升到最高点时横梁承受载荷最大,这要求横梁变形幅度不超过0.3 mm。为了验证升降抓取组件能否满足上下料的工作要求,选取承载横梁承受最大载荷时的工作状态进行建模仿真分析[14]。

3.1.1 预处理为了使静力学分析的结果更精确,需对机械手进行模型简化。首先删除圆角、倒角等对结果影响较小的特征; 再删除电机、齿轮齿条等结构复杂的模型,删除模型的质量合并作为设定接触面载荷的一部分,简化后的机械手如图 12所示。

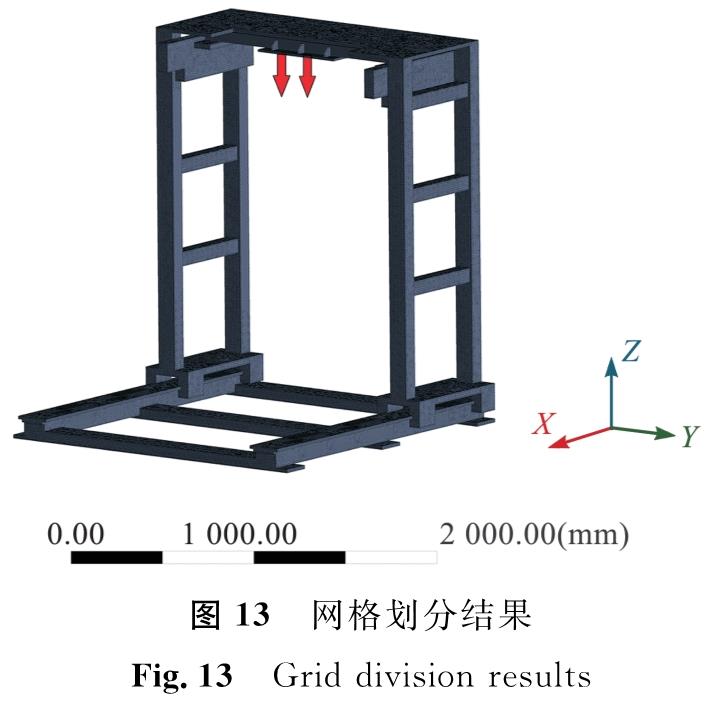

承载横梁采用Q345钢作为材料,材料密度为7 850 kg/m3,弹性模量为345 MPa,泊松比为0.28。材料设置完毕,接下来需对模型进行网格划分。网格划分结果如图 13所示,网格单元数1 095 594个,节点数2 332 664个。

网格划分好之后,需给X轴平移组件的底面添加固定约束,使其固定在水平面上。由于模型的简化删除了一些复杂的组件,所以在Z轴抓取组件上除了要设置抓取物料的质量载荷,还要将删除部件的质量加上,合计约400 kg,方向垂直向下。

3.1.2 有限元结果分析

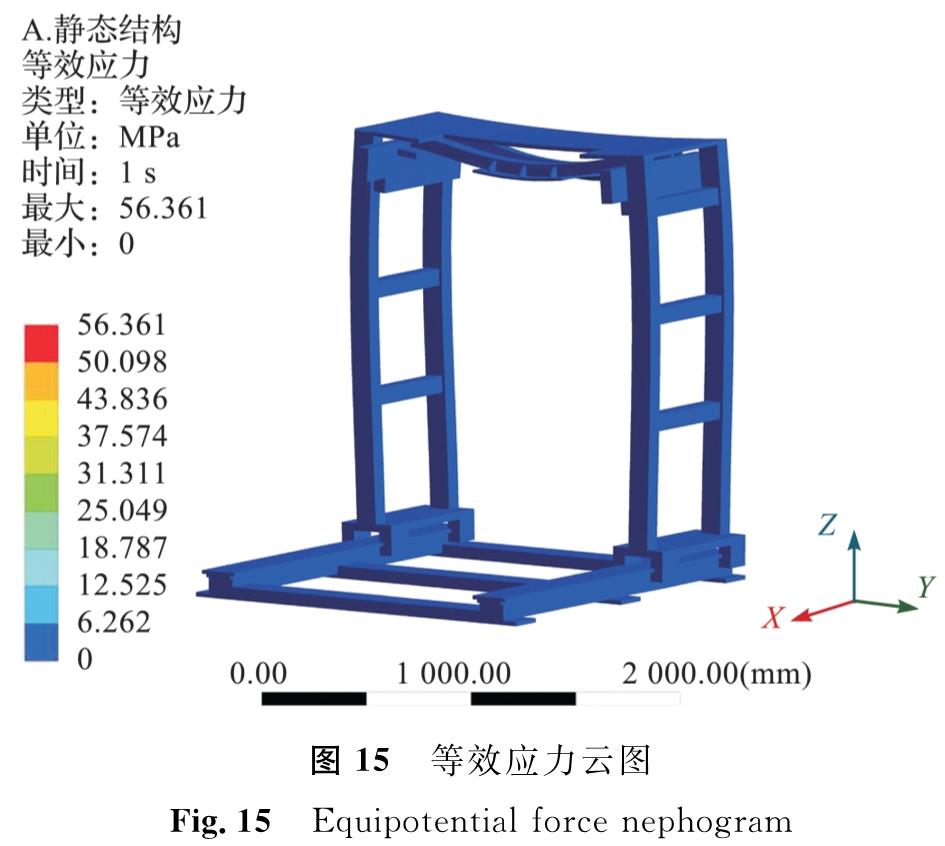

对承载横梁进行静态有限元分析,得到的静态位移云图见图 14,等效应力云图见图 15。由图 14和图 15的仿真结果可知,在承受质量约400 kg的工况下,最大静态位移量约为0.175 mm,最大等效应力为56.36 MPa。因此,机械手整体满足设计要求。

3.2 动态有限元分析

桁架机械手在正常工作时,电机会产生一定的振动,会影响机构工作时的稳定性。为了使物料的抓取码垛工作能顺利完成,需进行模态分析,得出多个频段的工作情况。再根据得出的结果,总结出不适合桁架机械手的电机工作频段,以避免出现影响工作稳定性的情况[15-16]。

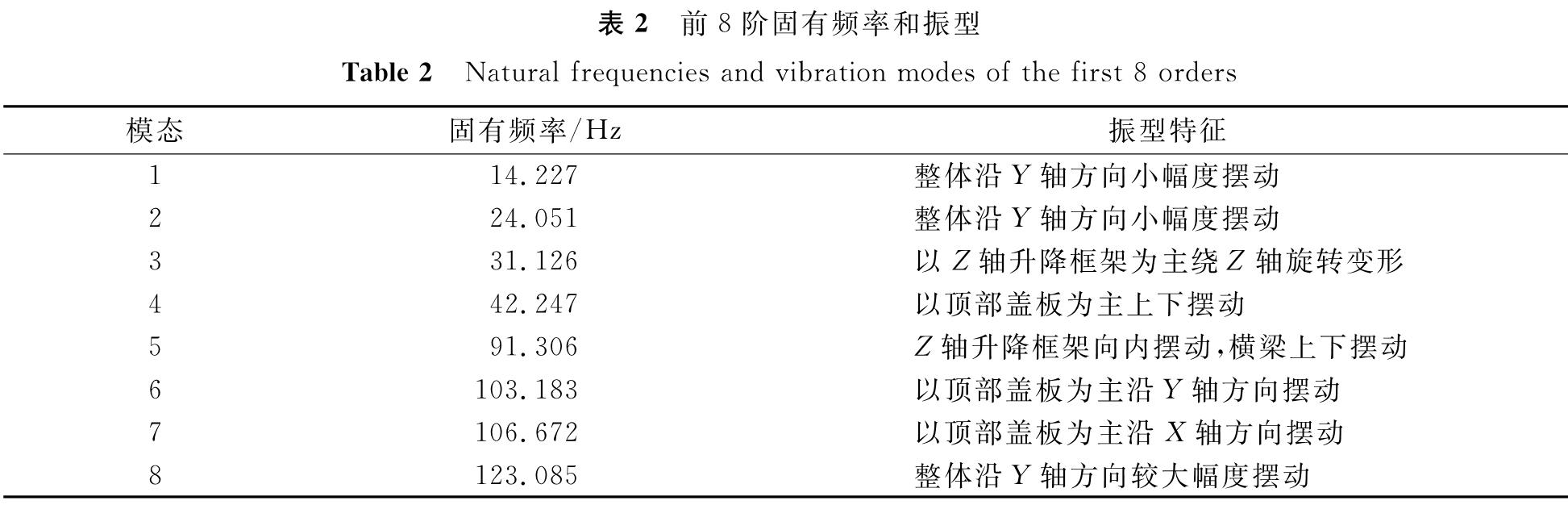

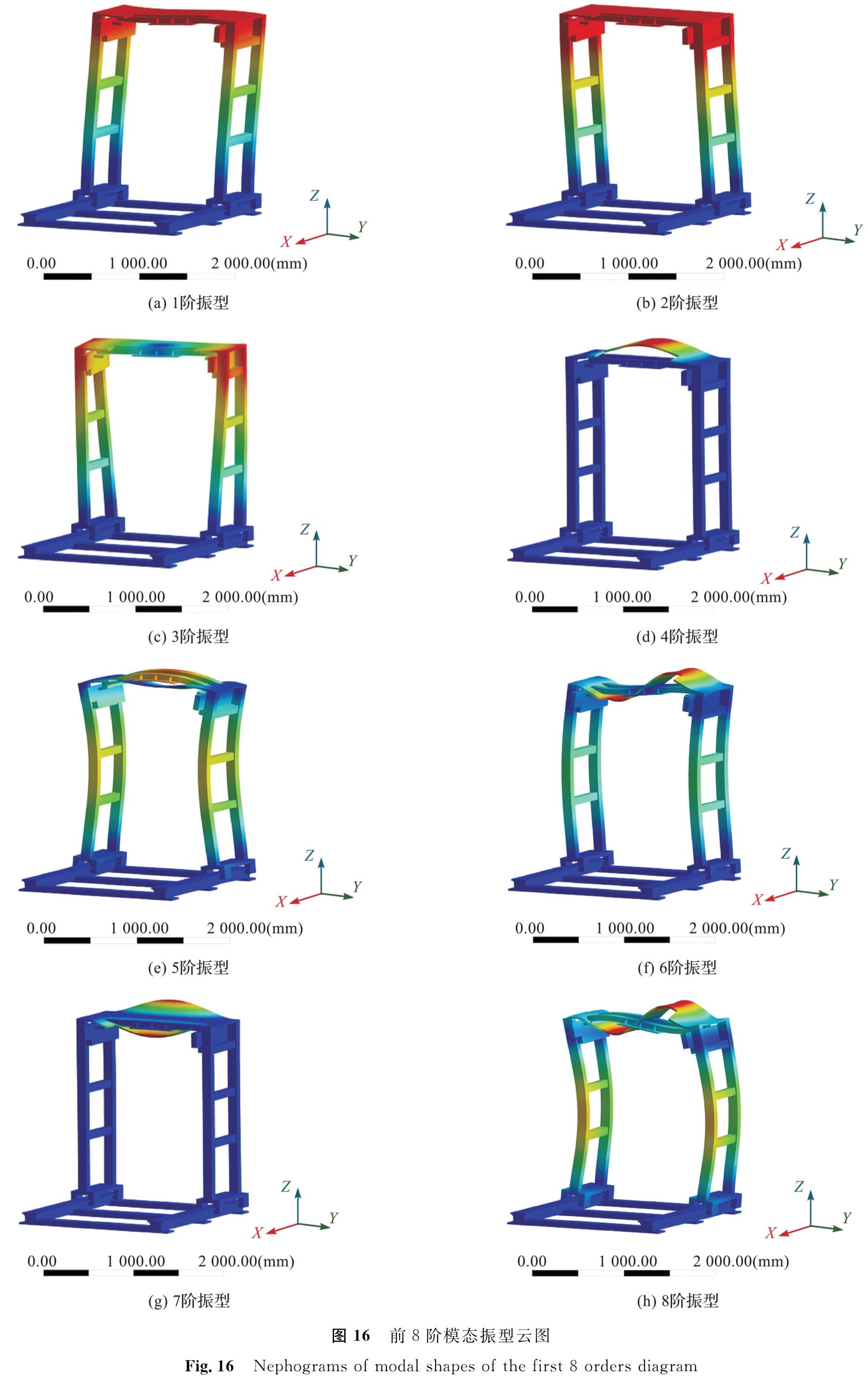

3.2.1 模态分析在Ansys Workbench平台中,可以在静态结构的模块求解上添加分支——模态分析。此分析提取桁架机械手的前8阶固有频率与振型,见表2。前8阶模态振型云图见图 16。

3.2.2 有限元结果分析

由表2和图 16振型云图可知,此桁架机械手振型多以Z轴升降框架振动为主。在第5~6阶和第8阶模态振型中,Z轴升降框架与顶部横梁同时发生形变,且变形程度较大。如果在工作时桁架机械手处于此频段,可能会导致Z轴升降抓取组件不能正常上下移动,所以后期进行控制操作时应避开此频段[17-18]。

4 结 语本研究首先对物料搬运自动化的需求进行分析,确定了物料分拣码垛桁架机械手的结构组成; 然后设计其关键结构件,并进行一系列设计计算,对选定设备的可靠性进行了验证; 最后基于仿真分析软件,对桁架机械手在工作过程中受力的极限位置进行静力学分析和模态分析。结果表明,本桁架机械手结构的可靠性和运动时的稳定性均符合设计要求。本研究成果可为后续桁架机械手的控制系统设计提供理论依据。

- [1] 于付蒙.一种双桁架机械手:CN202020772300.2[P].2020-12-11.

- [2] 白玉田,王超.基于Ansys Workbench的桁架式机械手爪结构设计与分析[J].内燃机与配件,2022(14):107.

- [3] 杨晓华,李天祥,孙雨晴.KUKA工业机器人码垛程序的优化设计[J].机电信息,2023(13):39.

- [4] 杜星杰,王飞,黄奕程.基于PLC技术的轴承自动码垛分拣系统设计[J].自动化技术与应用,2023,42(9):152.

- [5] 王志勃,孙慧然,孙静波.基于机器视觉的苹果自动采摘分拣系统研究[J].机械设计与制造,2024(8):326.

- [6] 何语,蒋祥龙,王姣姣,等.基于PLC的自动分拣控制系统设计[J].装备维修技术,2023(6):101.

- [7] 马祥祥.基于机器视觉的物流分拣系统研究与应用[D].无锡:江南大学,2023.

- [8] 王玉娟,方明,姚熊亮,等.一种用于全自动抓取机械手上的垂直升降机构及机械手:CN202211460944.8[P].2023-02-03.

- [9] 强恒存,沈惠平,张有斌,等.一种双手爪摆动机械手传动机构及优化设计[J].常州大学学报(自然科学版),2017,29(4):50.

- [10] 劳淞,潘亚娟,李贝,等.某桁架机械手结构设计与刚度分析[J].科技资讯,2024,22(11):118.

- [11] 徐爱群,芮鸿烨.齿坯上下料桁架机械手结构设计与分析[J].浙江科技学院学报,2023,35(3):234.

- [12] 吴善强,武丽君,黄佩佩.爬壁机器人新型滑动式负压吸盘空气流场的数值模拟[J].机械设计与制造,2012(8):3.

- [13] 丁丁,王正.一种旋转式快换吸盘夹具:CN201922413779.0[P].2021-01-05.

- [14] MA X L, ZHU C, WANG G. Study on truss robot structure of refrigerator automatic loader[J].International Journal of Plant Engineering and Management, 2023, 28(1):31.

- [15] DONG H B, WANG J J, SU H Z, et al. Calculation and selection of feed mechanism of trussmanipulator[J].Engineering Technology, 2021(9):1285.

- [16] 申如意.基于ADAMS的机械手抓取机构的仿真分析及优化[J].机械,2009,36(9):46.

- [17] 李厦,赵映祥.基于Workbench的U型桁架机械手的有限元分析与优化[J].农业装备与车辆工程,2018,56(11):47.

- [18] LIU X F, WANG Q S, LIU H Q, et al.Dynamics and control of variable geometry truss manipulator[J].Applied Mathematics and Mechanics(English Edition), 2017, 38(2):243.

图 1 机械手工作流程

Fig.1 Manipulator workflow

图 1 机械手工作流程

Fig.1 Manipulator workflow