In response to the shortcomings of traditional pneumatic nail guns which can not operate for the long term without a compressor, a portable nail gun design was proposed, using the eccentric arrangement of two cylinders of unequal sizes. To achieve the purpose of nailing, a large piston compresses the gas to store energy in the big cylinder and a small piston is triggered through electronic components releasing the gas energy instantaneously. Through the nail test, the impact energy of the nail gun was obtained. According to analysis of the striker movement process and the established mathematical model, the parameters of the portable double-cylinder pneumatic nail gun were calculated, including the layout and sizes of the cylinders, parameters of the crank slider mechanism and the 2Z-X(A)three-micro-planetary-gear reducer. Besides, a prototype of the portable double-cylinder pneumatic nail gun was developed and tested comparing with an electric needle nail gun which uses electromagnets to push the striker directly. The test shows the strength of prototype was greater and the rate of fail nailing reduced by 13%.

气动钉枪又称气动打钉机,在家具、装潢、包装和建筑等行业有着广泛的应用[1]。传统的气动钉枪需要配备一个空气压缩机来提供动力[2],行业内称之为长线作业。但压缩机体积较大,携带不便,而且会带来振动、发热、密封,以及因电网不稳而引起电机烧机等一系列安全问题[3]。另外,压缩机需要外接电源,作业时受到场地的限制。因此,国外知名电动工具如SENCO、Milwaukee和Bostitch等公司针对DIY用户需求和传统钉枪长线作业的问题推出系列化的无绳锂电便携式钉枪产品,如Fusion F-16S、Fusion F-18、M18 FUELTM 18ga Brad Nailer等,开拓了新的市场,其价格不菲,利润可观,每把售价在300~400美元。而国内钉枪企业产品主要生产传统气钉枪,产品附加值不高,每把钉枪售价在150元左右。

近年来,国内部分企业也推出便携式电动钉枪,但这类电动钉枪利用推拉式电磁铁原理,关键技术并没有突破,打钉效果不如传统气动枪。国内在钉枪方面的研究集中于其内部流场分析[4-9]、跌落分析[10-11],以及钉枪组件的有限元分析[12-13],而在原理设计方面涉及较少。因此,笔者根据冲击气缸原理[14-15],提出一种便携式双气缸气钉枪,分析其撞针组件运动过程,设计机构参数,并对打钉效果进行试验研究。

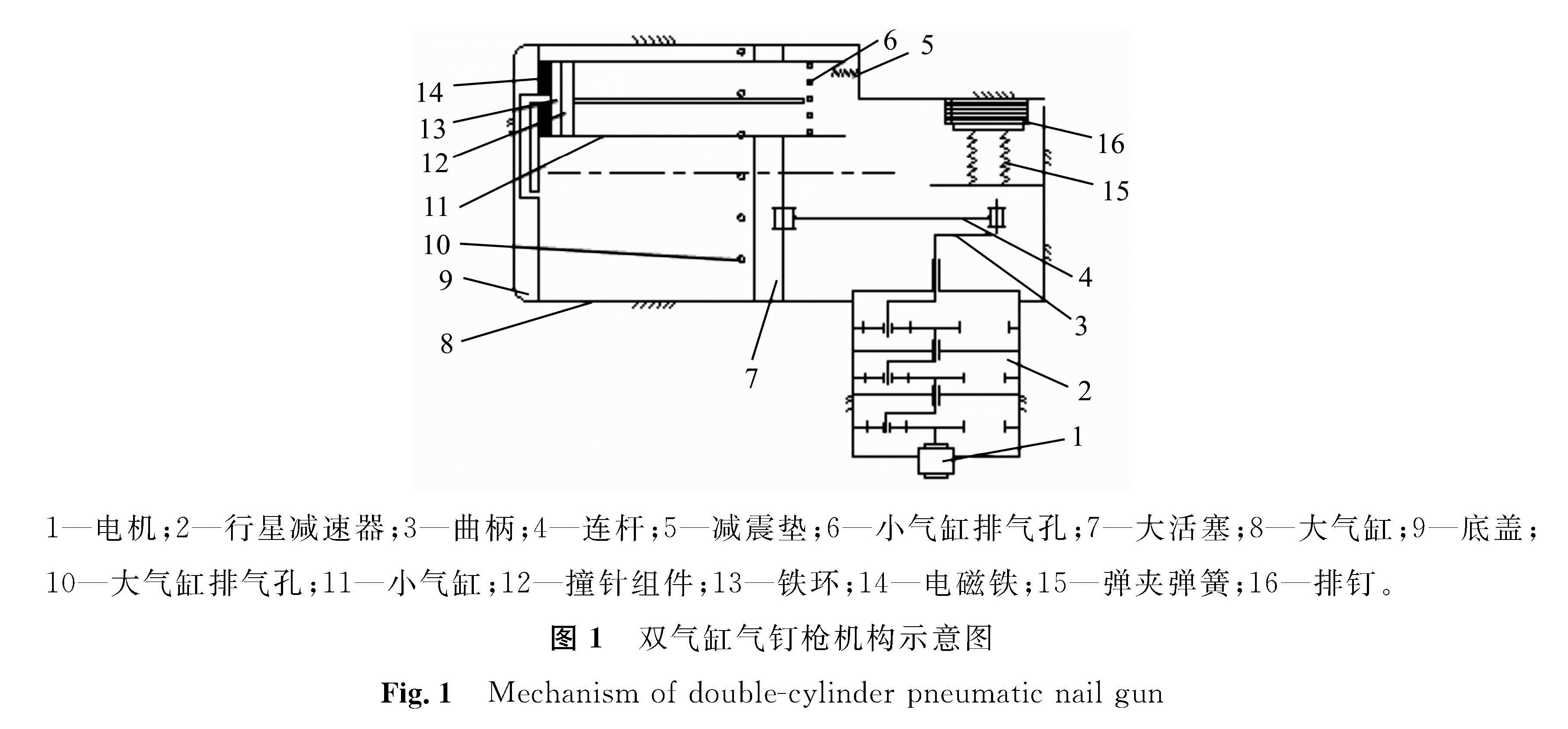

1 双气缸气钉枪的机构及工作原理双气缸气钉枪机构如图1所示。

图 1中,直流电机1与行星减速器2输入轴固结,曲柄3与行星减速器2输出轴固结。连杆4一端与曲柄3铰接,另一端与大活塞7(滑块)铰接。小气缸11套在大气缸7内,偏心布置,前端开有排气孔6,末端装有小型电磁铁14。大气缸8前端也开有排气孔10,末端装有底盖9。底盖9内部镂有通气道,使得小气缸11与大气缸8相通。撞针组件12(小活塞)末端镶有铁环13。排钉16在弹夹弹簧15的作用下与机架相顶。初始状态时,在电磁铁14的作用,撞针组件12被吸附在小气缸11末端,通气道被堵住。当电机1将动力传给行星减速器2,曲柄3通过连杆4带动大活塞7运动。大活塞7经过排气孔10后压缩空气使得大气缸8内气压增大。此时撞针组件12末端受到一定压力。随着大活塞7的运动,缸内压强逐渐增大。当大活塞7到一定位置,电路系统收到大活塞7的位置信号,电磁铁14断电,撞针组件12射出。与冲击气缸类似,撞针组件12突破瞬间压强不变,但气体流通截面面积急剧增大,即撞针组件12在突破瞬间受到的压力剧增。气体膨胀将储存的能量释放,推动撞针组件12。撞针组件12运动到极限位置将钉子打入木头,且经过小气缸排气孔6的位置,使得小气缸内膨胀的气体通过排气孔6部分释放。撞针组件12剩余的能量由减震垫5吸收。减震垫5回弹使得撞针组件12再次经过排气孔6位置,小气缸11又呈密封环境。撞针组件12打钉瞬间完成,在这段时间内大活塞7位移量极小。大活塞7从其极限位置返回,回程产生负压,撞针组件12被吸回。同时排钉16在弹簧15作用下填补射出那枚钉子的位置。大活塞7运动到回程的极限位置,将经过大气缸排气孔10位置,使得大气缸8又恢复到一个大气压,不影响下次作业。

双气缸气钉枪采用行星减速器减速,使得曲柄以较大的扭矩压缩气体,储存足够的能量。这样,一方面避免了传统气动枪需要另带空气压缩机的缺陷,另一方面相比电动射钉枪撞针组件可以获得更大的能量,冒钉现象减少,综合优势明显。

2 双气缸气钉枪工作参数的确定及冲击功测定国外的便携式钉枪一般规定打钉60次/min,为满足这一要求,与国外产品竞争,曲柄转速至少应大于60 r/min。考虑到用户操作上存在延迟,电机效率在操作中会发生改变等其他因素,取设计转速为142 r/min。

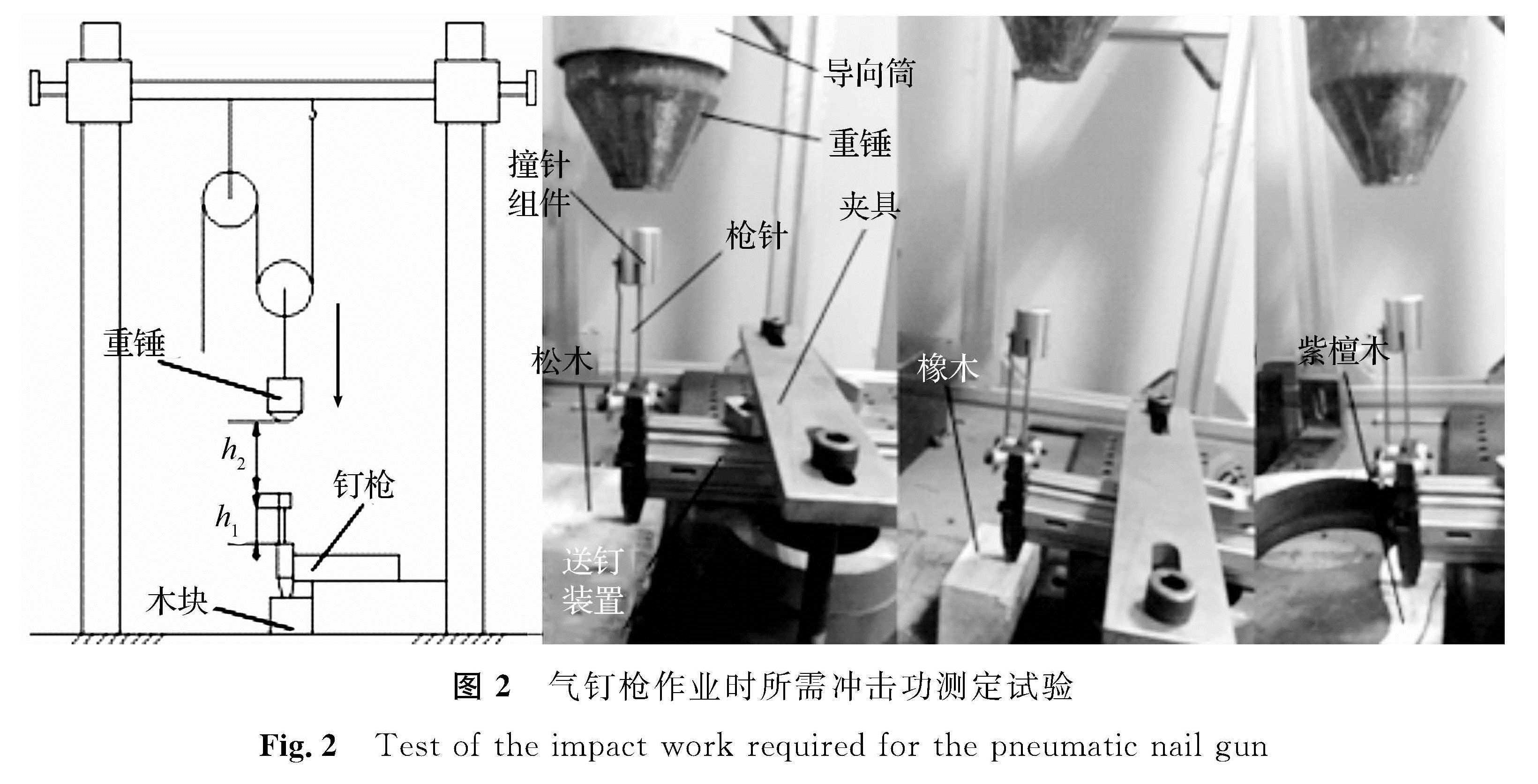

钉枪能否顺利工作取决于撞针组件获得的冲击功。为合理设计钉枪参数,购买市面上的便携式手动打钉枪,使用F30的排钉在松木、橡木和紫檀木上进行打钉试验,冲击功测定试验如图2所示,将冲击功的测量转化为重锤的重力势能的计算:

W1=m1gh1,(1)

W2=m1g(h0+h1)+m2gh0。(2)

式(1)~(2)中:W1为撞针克服钉子间胶结力所做的功; m1为重锤质量,4.47 kg; g为重力加速度; h1为重锤下落高度; W2为撞针将钉子挤入消耗的能量; m2为撞针组件的质量,50 g; h0为撞针组件在打钉前的伸出高度,49 mm。

多次试验结果显示,松木木质较疏松,重锤下落74 mm左右即可将钉子打入; 而紫檀木木质致密,增大高度h1不能使钉子射入反而导致钉子变形; 橡木密度硬度较为适中,故以打橡木的数据作为设计依据,恰能使钉子脱离排钉的h1为7 mm左右,换算成W1为0.3 J,使钉子没入橡木所需h1为176 mm,换算成W2为9.88 J。

3 双气缸气钉枪参数计算与结构设计3.1 撞针组件运动过程分析及气缸参数计算

以撞针组件突破瞬间为分界点,将整个运动过程分成大活塞压缩气体和撞针组件射出两个过程。由于撞针组件射钉速度远大于大活塞运动速度,因此,在分析撞针组件运动时可忽略大活塞运动带来的影响。撞针组件脱离磁铁后,其运动可分为三个阶段。

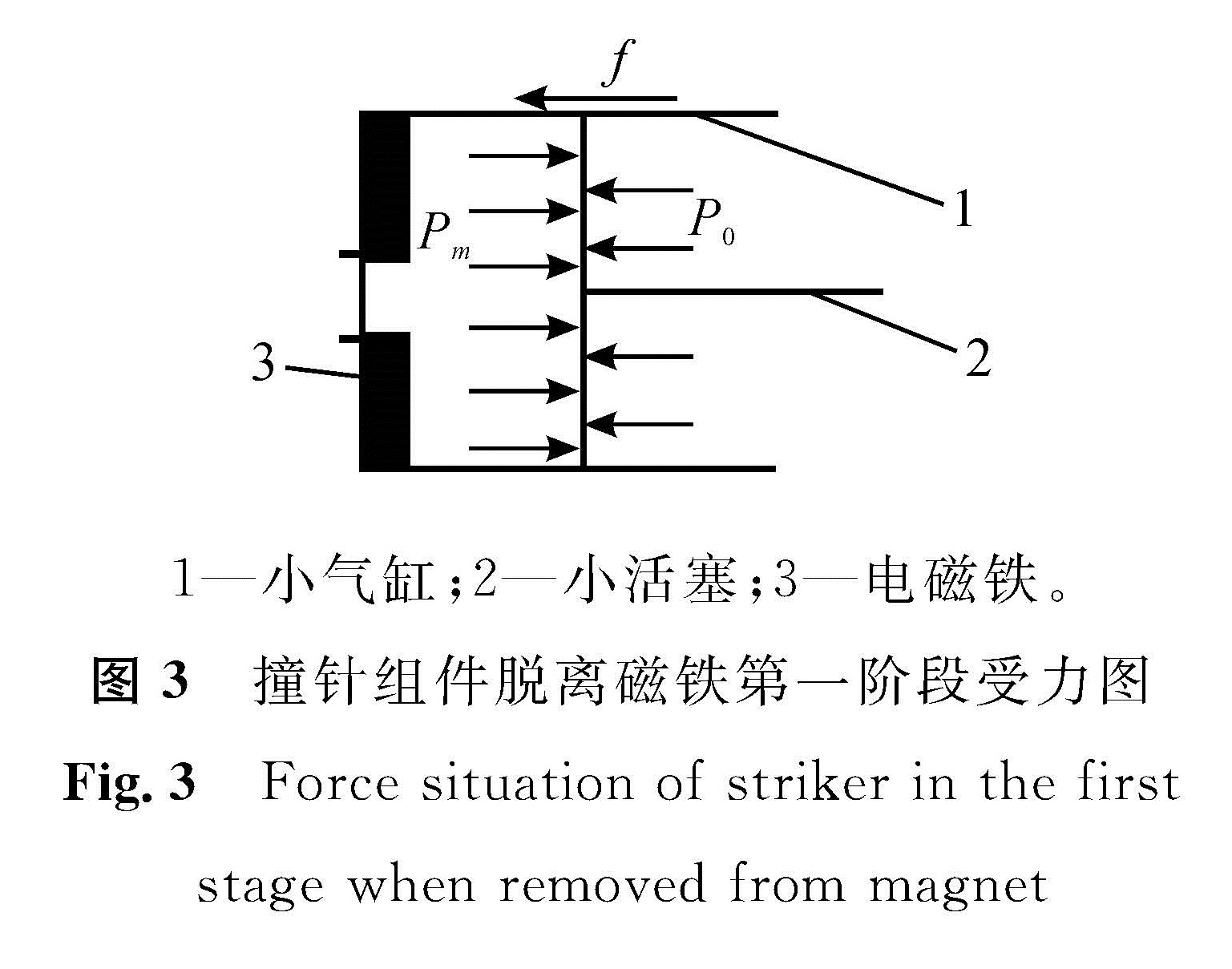

第一阶段为变加速阶段,设运动距离为x1,该阶段的受力如图3所示。根据牛顿第二定律和理想气体状态方程,易得该阶段加速度的变化规律为:

a=((PcVcA1)/(Vc+xA1)-P0A1-f)/m3。(3)

式(3)中:Pc为突破后气缸内的绝对压强; P0为大气压强; Vc为突破状态下对应气缸内的体积; f为气缸壁上的摩擦阻力; x为小活塞的位移; a为小活塞的加速度; m3为小活塞的质量; A1为小活塞端面面积。

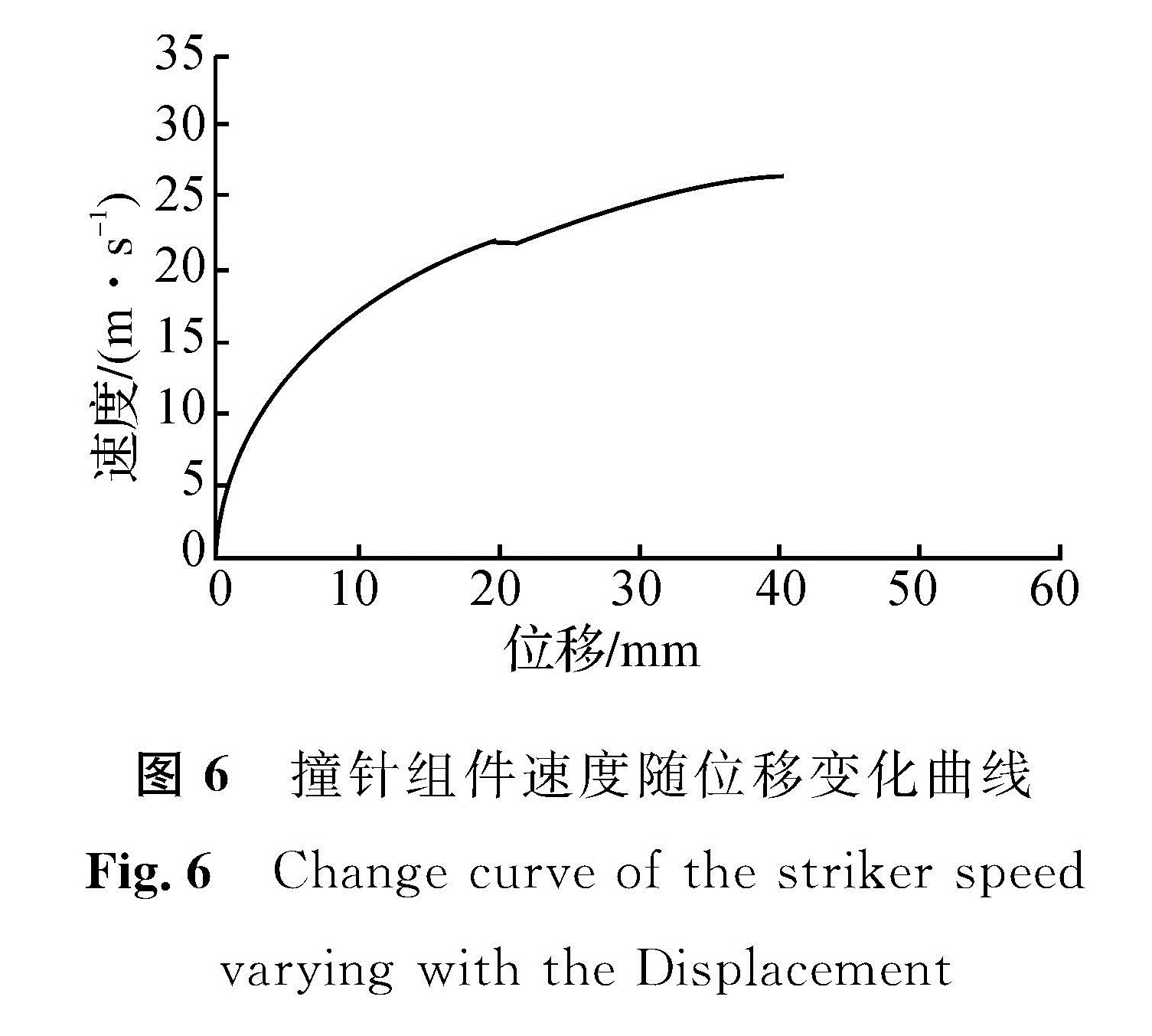

撞针运动的速度直接影响打钉的力度。为探求速度的变化规律,将位移分为一个个小微元,假设每个微元Δx为1 mm。由式(3)易知加速度是随位移变化的函数,每个位置对应一个加速度。将每个微元中小活塞首末位置的加速度取平均值,并认为在这一个微元中小活塞是以平均加速度做匀加速运动。由于初态的速度v0为0,根据式(4)~(6)可求解得每段微元所花费的时间Δt,进而求出速度的增量,得到小活塞运动每微元获得的速度。

a^-n=(an-1+an)/2,(4)

Δx=vn-1Δt1+1/2a^-nΔt2n,(5)

vn=vn-1+a^-nΔtn。(6)

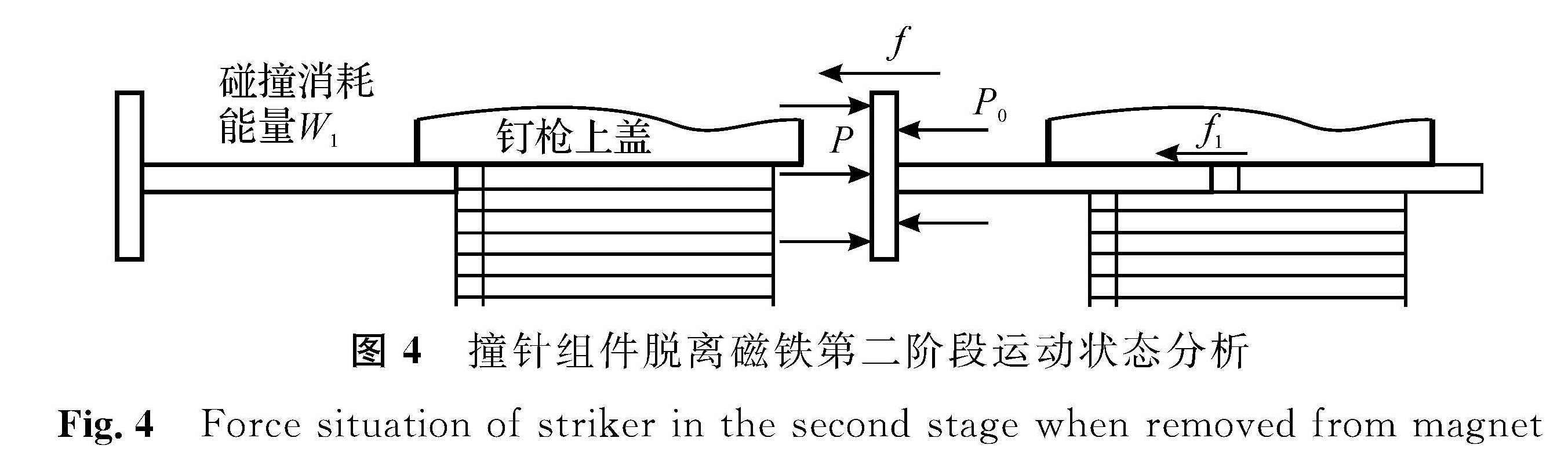

第二阶段,撞针与钉子发生碰撞(损失一部分能量用于克服单枚钉子从排钉中脱离做功),并随钉子一同向前运动,设位移量为x2。该阶段的运动状态分析如图4所示。碰撞导致撞针组件的速度出现突降,运动分析与第一阶段类似,其加速度变化规律为:

a=((PcVcA1)/(Vc+xA1)-P0A1-f-f1)/(m3+m4)。(7)

式(7)中:m4为钉子的质量; f1为钉子间的滑动摩擦阻力和撞针与顶盖间的摩擦阻力。

第三阶段,钉子与木头发生碰撞,并在撞针的作用下挤入木头,并伴随撞针组件与减震垫的碰撞,减震垫被压缩,从而吸收撞针组件多余的能量。该阶段运动状态如图5所示。

整体受力情况较为复杂,故采用能量守恒的方式进行分析,可得:

1/2(m3+m4)v'23-W1-W2-W3+W4=0。(8)

式(8)中:v'3为与木头接触前撞针组件同钉子的速度; W3为消耗在减震垫上的能量; W4为气体继续膨胀做的功。前两阶段气体膨胀将大部分能量转化为撞针组件的动能,导致第三阶段气体释放能量较小。若使设计上满足撞针组件碰撞前末态动能大于W2,则能够保证顺利打钉。

通用的气钉枪小活塞直径为30 mm。根据尺寸规格和结构紧凑等要求,试选吸力8 kg的电磁铁,设计第一阶段、第二阶段加速位移量x1和x2皆为20 mm,小活塞突破前大活塞距底盖1.5 cm。根据撞针组件的运动分析,以大活塞直径为变量,并同选定的设计参数带入到公式中进行计算。设计大气缸直径d1为70 mm,能够满足第三阶段撞针的动能大于W2。

在此基础上,设计小孔直径为9 mm,可将磁铁吸力转化为小活塞突破时的压强; 设计大活塞距底盖距离为2 mm,并考虑底盖镂空部分体积,转化为突破时气体体积。由理想气体状态方程求得大活塞的压缩量为51.85 mm。

考虑到余隙、底盖厚度、大气缸壁厚、排气孔位置布置及大活塞长度等因素,设计大气缸总长度为9 cm。

根据以上参数,编写程序计算得到撞针组件脱离电磁铁后的运动特性,如图6所示。其中速度曲线在小活塞运动20 mm有一次小波动,这是由于单枚直钉从排钉中脱离造成的。撞针组件末态速度为26.7 m/s,动能为17.82 J。考虑泄露、热损失等问题,对动能乘以一个0.8的折合系数,仍满足射钉所需的9.88 J能量要求。

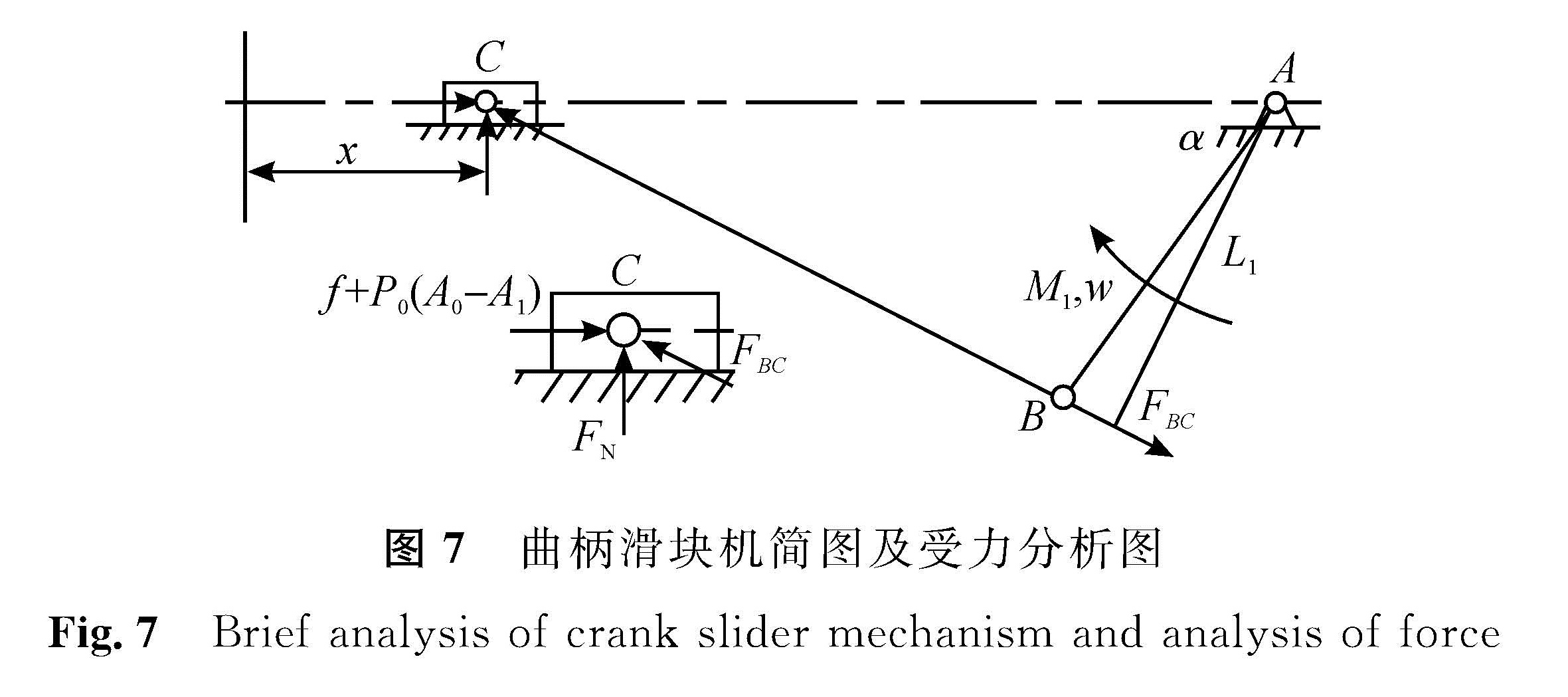

3.2 曲柄滑块分析及设计大活塞压缩气体的过程即曲柄滑块机构工作过程。由于滑块和连杆的质量较小,曲柄转速并不高,其产生的惯性力相对于压缩空气产生的压力较小,在设计阶段不考虑惯性力的影响。对其进行运动分析和静力分析,曲柄滑块机构如图7所示,建立任意时刻滑块的位置方程和转矩变化方程:

x=r[(1-cosα)+1/4λ(1-cos2α)],(9)

M1=(f+P(A0-A1))/((1-λ2sin2α)1/2)·r(sinα(1-λ2sin2α)1/2+λsinαcosα)。(10)

式(9)~(10)中:α为曲柄转角; λ为杆长比; A0为大活塞面积。

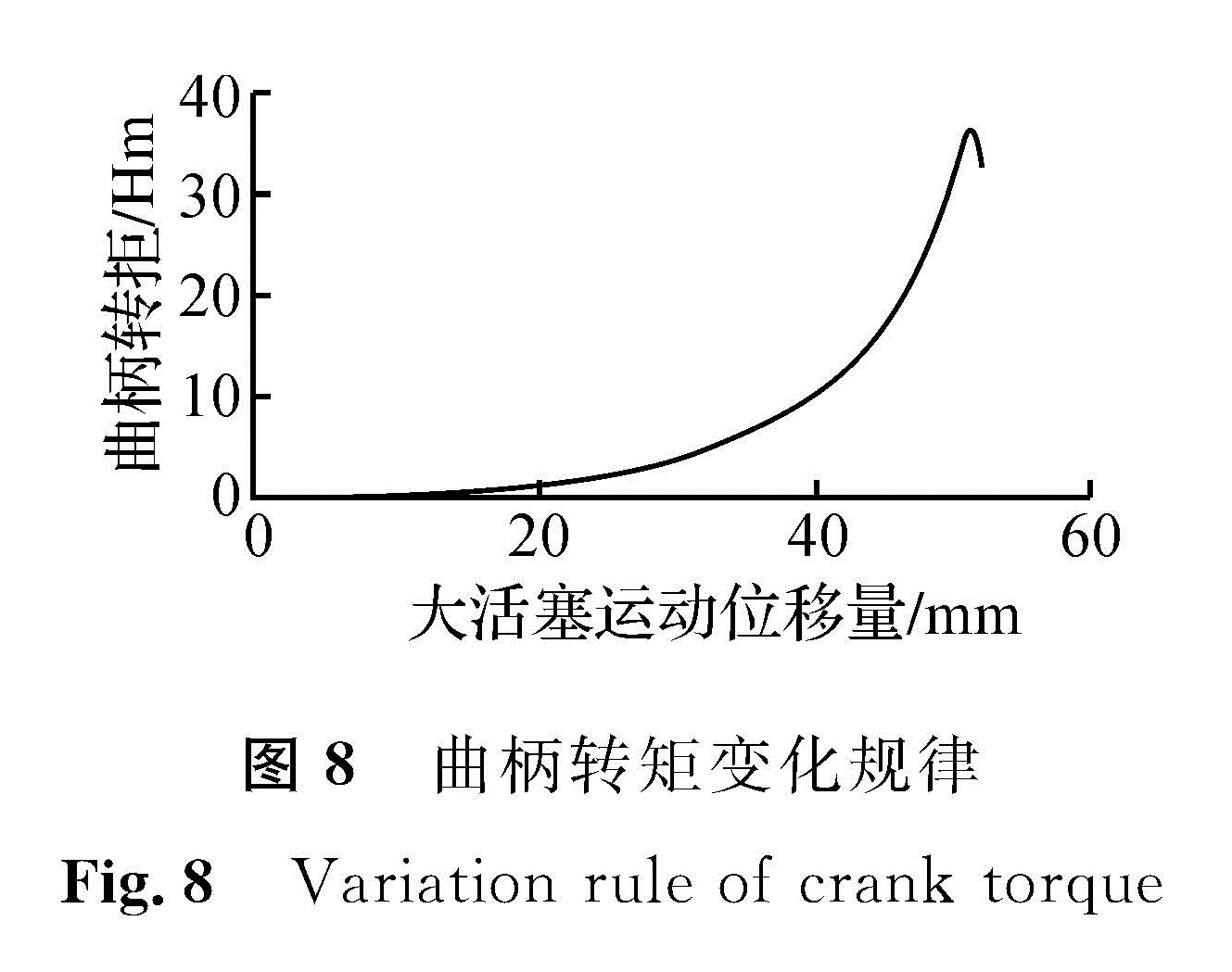

根据曲柄滑块机构的特性,易知滑块的位移量为2倍的曲柄长,从而求得曲柄杆长为25.924 mm。以连杆杆长为设计变量,压缩过程中曲柄转矩最大值最小为目标函数,可求得最优杆长为63.23 mm。在这组参数下,曲柄转矩随大活塞位移变化的规律如图8所示。

3.3 三级2Z-X(A)型微型行星轮减速器设计

设计减速器前先选取合适电机。电机功率按下式进行计算:

P电机=(∫Mdθ)/(η1η2η3η4t)。(11)

式(11)中:M为曲柄转矩; θ为转角; t为曲柄压缩过程所花费的时间; η1为一级行星轮系传动效率; η2为二级行星轮系传动效率; η3为三级行星轮系传动效率; ηθ)/(η1η2η3η4t)。(11)

式(11)中:b>4为联轴器的传动效率。

求得电机所需提供功率为239.96 W。按功率选用RS-775WC-8514直流有刷电机,该电机额定功率为273 W,额度转速为17 000 r/min。

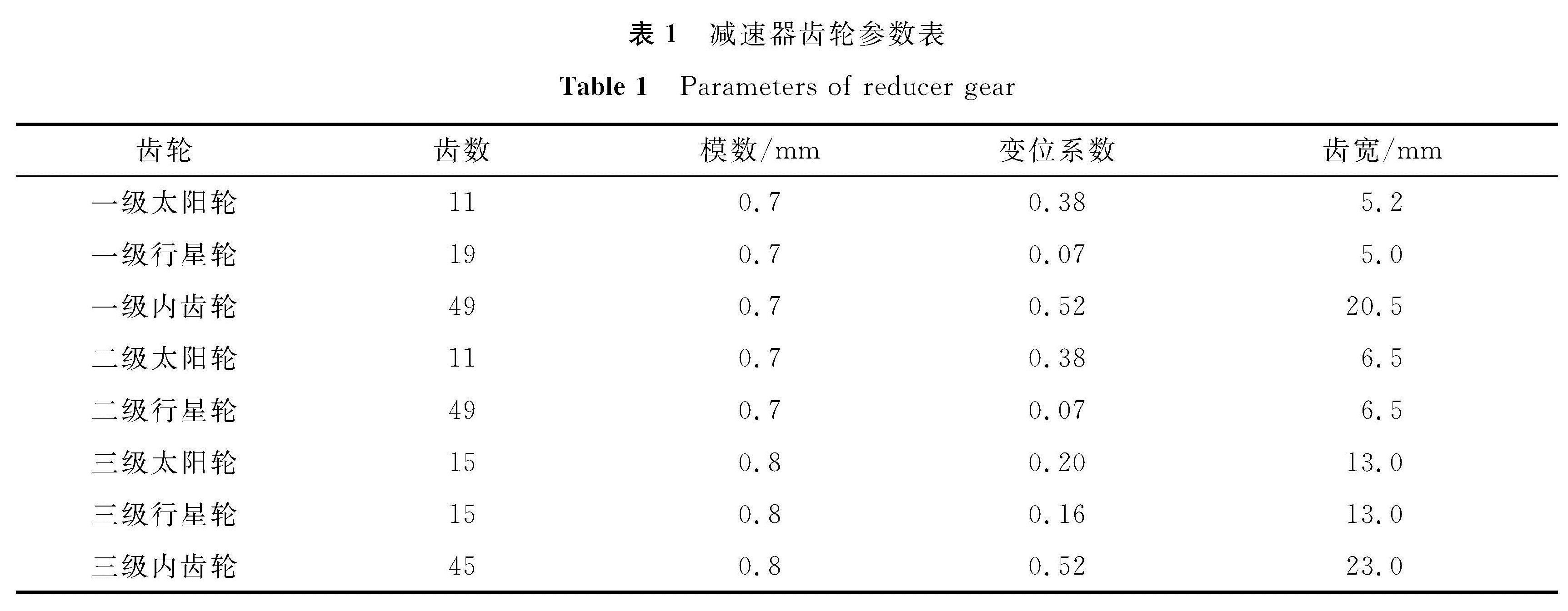

根据电机额定转速和设计转速确定三级行星齿轮的传动比为119.718。分配传动比,对齿轮进行配齿计算,并按传动比条件、同心条件、邻接条件和安装条件验算各配齿数。初步计算齿轮参数、啮合参数,分配变位系数,完成几何尺寸计算并按齿面接触疲劳强度和齿根弯曲疲劳强度对每个齿轮进行强度校核。

齿轮的参数列于表1,其中一、二级减速器共用一个内齿轮,故表中无二级内齿轮参数。最终确定减速器总传动比为116.64,设计传动比误差为2.6%。

齿轮 齿数 模数/mm 变位系数 齿宽/mm一级太阳轮 11 0.7 0.38 5.2一级行星轮 19 0.7 0.07 5.0一级内齿轮 49 0.7 0.52 20.5二级太阳轮 11 0.7 0.38 6.5二级行星轮 49 0.7 0.07 6.5三级太阳轮 15 0.8 0.20 13.0三级行星轮 15 0.8 0.16 13.0三级内齿轮 45 0.8 0.52 23.0

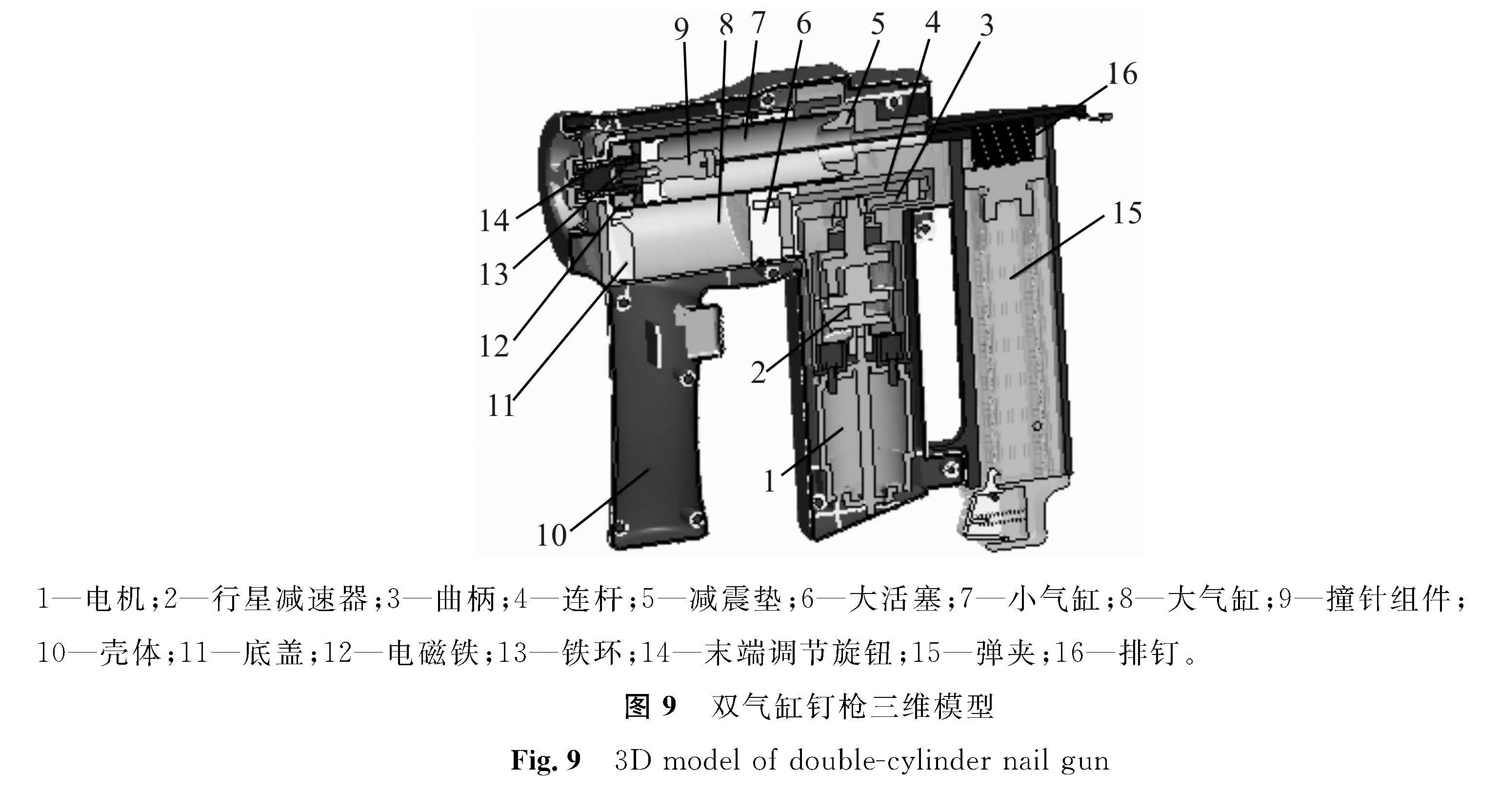

3.4 双气缸钉枪结构设计基于Pro/e三维建模技术完成钉枪机械部分的设计。双气缸装置是机器的核心部分,根据其布局尺寸构建整把钉枪的骨架模型,以自顶向下的设计原则,传递几何特征,创建一级控件、二级控件。其中设计双气缸装置时需充分考虑密封问题,设计减速器时将润滑和密封考虑进去。在主体设计及内部零件创建完成基础上,设计弹夹尺寸与主体相配。整体三维模型如图9所示。

4 双气缸气钉枪研制及打钉试验

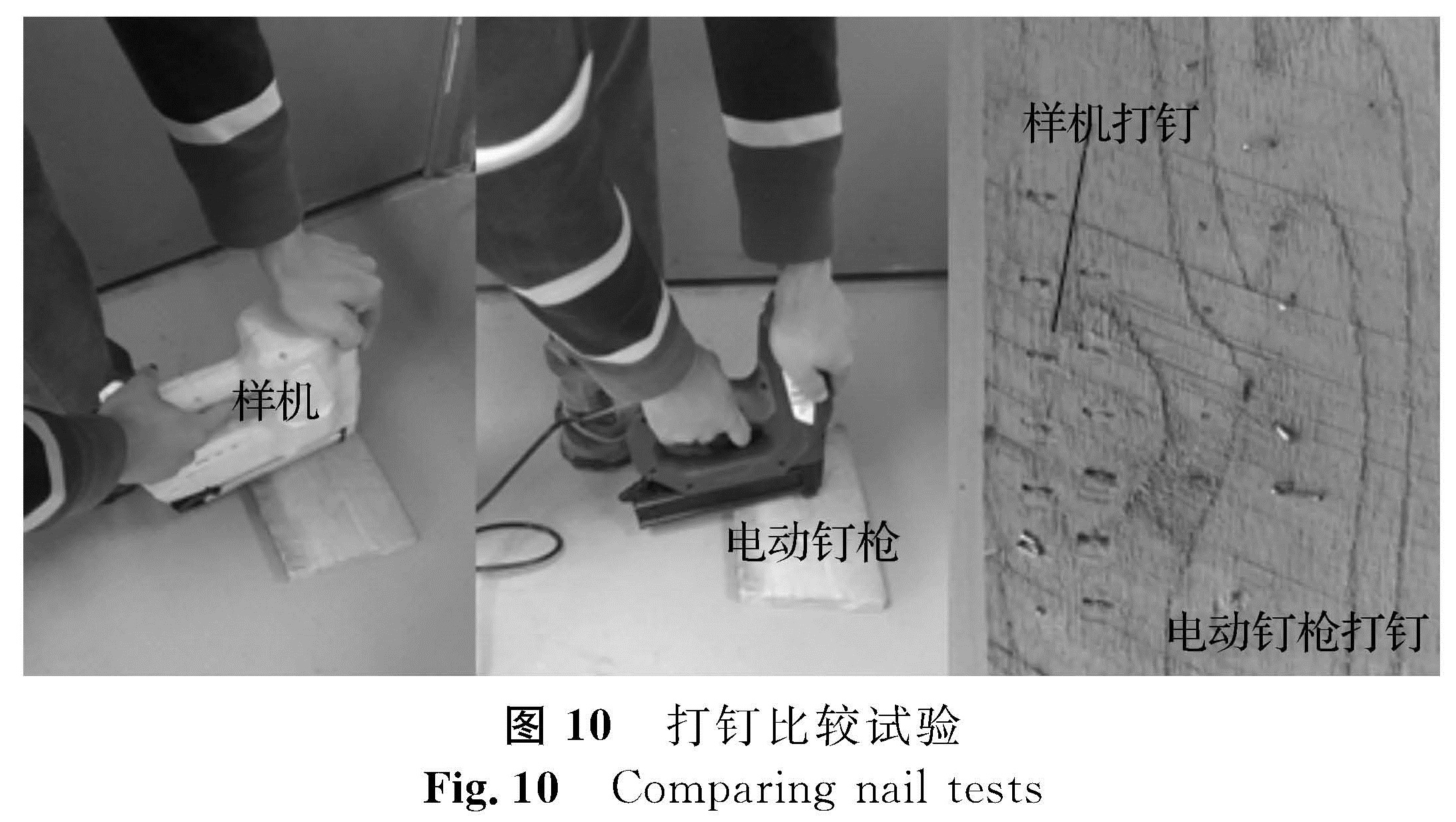

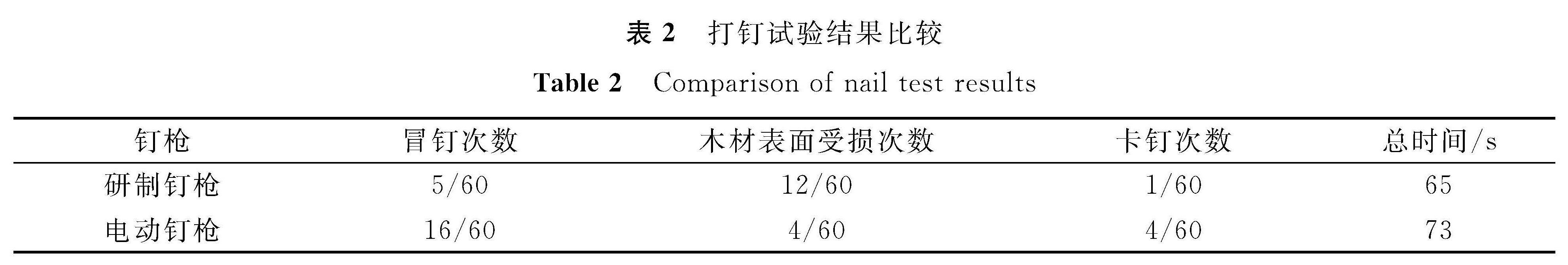

研制实物样机进行打钉测试,并与普通电动射钉枪进行比较(图 10)。木材选用橡木,直钉型号选用F30,两种钉枪的操作由同一人完成,连续在木板上打钉60次,比较钉子末端露出木板的距离,并记录两次打钉所花的时间,重复试验3次,试验结果平均值见表2。

由表2可知,样机的打钉力度较大,使得木材表面下凹,需要进一步改善,冒钉发生频率比电动射钉枪减少了13.3%,有很大改善。由于操作原因和钉子品质问题,每次操作打钉60次总时间并不能总保证在1 min内完成,但是总体而言,较电动钉枪性能更佳,有望通过优化与国外产品相竞争。

5 结 论笔者提出了一种便携式双气缸气钉枪,并对其撞针组件的运动过程进行详细的研究。所研制的实物样机与常用的电动射钉枪相比较,便携式双气缸钉枪的力度更大,冒钉现象减少了13.3%,总体优势明显。

- [1] 尚勇智.基于ANSYS的气动钉枪枪针组件失效分析[D].杭州:浙江工业大学,2009.

- [2] 杨忠.气动钉枪工作原理及其典型问题分析[J].电动工具,2014(1):17.

- [3] 肖丽,钟美鹏,计才元,等.高压气钉枪用的二级压缩机设计及研究[J].压缩机技术,2013(5):23.

- [4] 耿志雄,冯志华.气动钉枪工作原理及漏气问题改善[J].苏州大学学报(工科版),2010,30(2):53.

- [5] 宫林林,章巧芳,陈福才,等.气钉枪流场压力特性实验研究[J].轻工机械,2012,30(5):33.

- [6] 钟伟,陶国良,刘昊,等.气动钉枪的数学建模与仿真研究[J].浙江大学学报(工学版),2008,42(2):239.

- [7] 周莉.基于Matlab/Simulink的射钉枪气缸系统工作过程的建模与仿真分析[J].沙洲职业工学院学报,2014,17(1):18.

- [8] 毛乾晖,路波,郑智剑,等.气动打钉枪耗气量检测台设计与实验[J].液压气动与密封,2016,36(5):47.

- [9] 王薇,张瑜,祖静,等.射钉枪枪内压力测试系统的研究[J].伺服控制,2013(1):45.

- [10] 姜涛,周瑞丽,郑士先,等.跌落冲击环境下气钉枪枪夹动力学特性分析[J].机械工程与自动化,2016(6):69.

- [11] 林杰,彭伟,章巧芳.气钉枪跌落实验系统[J].轻工机械,2014,32(5):84.

- [12] 翁金学,章巧芳,彭伟.基于LS-DYNA的气动钉枪枪针组件的动态特性分析[J].中国制造业信息化,2012,41(3):43.

- [13] 李晓佳,章巧芳,彭伟,等.气动钉枪枪体模态分析的联合仿真[J].机械设计与制造工程,2013,42(1):5.

- [14] 杜群,孙智权,黄崇溪,等.气缸冲击动力学建模与仿真分析[J].中国机械工程,2016,27(8):1053.

- [15] 肖蒙,严宏志,周腾飞,等.一种双腔射击式气动冲击锤的设计与性能分析[J].机械科学与技术,2017,36(2):178.

图 1 双气缸气钉枪机构示意图

Fig.1 Mechanism of double-cylinder pneumatic nail gun

图 1 双气缸气钉枪机构示意图

Fig.1 Mechanism of double-cylinder pneumatic nail gun